水胶比对混凝土抗硫酸盐腐蚀性能的影响

2021-08-02张新博张戎令宁贵霞李华窦晓峥熊泽宇

张新博,张戎令,2,宁贵霞,李华,窦晓峥,熊泽宇

(1.兰州交通大学 土木工程学院,甘肃 兰州730070;2.兰州交通大学 道桥工程灾害防治技术国家地方联合工程实验室,甘肃 兰州730070)

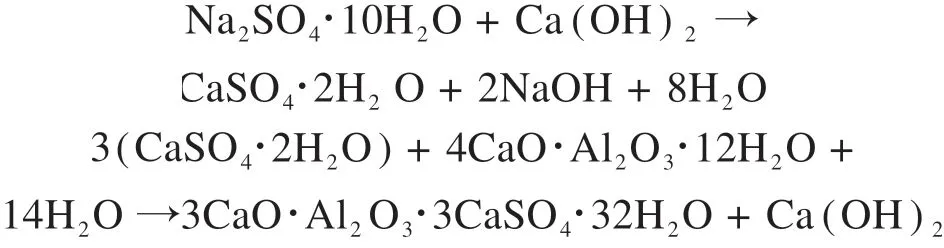

酸雨、盐湖、盐渍土、海洋等存在硫酸盐腐蚀的环境在地球上大范围存在[1],混凝土作为主要的建筑材料,被广泛的应用于各个地区,由于混凝土自身存在着各种耐久性问题,给当地带来了巨大的经济损失和财政负担[2]。混凝土硫酸盐腐蚀是一个复杂的物理化学过程,物理过程主要为石膏从饱和硫酸钠溶液中结晶析出[3],化学过程主要为形成石膏、钙矾石等[4]。为了探究混凝土在硫酸盐环境下的力学性能变化规律,余红发[5]对内陆腐蚀环境下的混凝土耐久性的影响因素、作用机理及寿命预测进行了研究;卢峰[6]对海洋环境下的硫酸根离子在混凝土中的传输规律及影响因素进行了研究。YI等[7]提出了一种数值模型,研究了骨料粒径对混凝土材料腐蚀的影响,结果表明较大的骨料尺寸有助于抑制硫酸盐的进入和任何后续的开裂。HEKAL等[8]使用水泥砂浆和混凝土进行了硫酸盐腐蚀的试验,结果表明,在试验初期,试验材料的质量、强度、弹性模量会有一个上升或者稳定节段,然后迅速下降。LIU等[9]的研究表明掺入高炉矿渣和钢渣的混凝土可以提高混凝土的抗硫酸盐侵蚀性。LI等[10]的研究表明硅灰和纳米二氧化硅可提高混凝土的抗硫酸盐腐蚀性能且二者存在协同作用。近几年国内学者针对多因素与硫酸盐腐蚀耦合对混凝土性能的影响进行了研究[11−13]。本文采用0.26,0.32和0.38 3组水胶比作为自变量,研究混凝土在硫酸盐腐蚀环境下水胶比对混凝土耐久性的影响,提出了不同水胶比的混凝土寿命预测方程,可用作预测不同水胶比的混凝土在硫酸盐腐蚀环境中的寿命。提出了使用单一参数的2次多项式函数对混凝土硫酸盐腐蚀曲线进行拟合的方法,可用于统一计算腐蚀曲线。

1 原材料性能及试验方案

1.1 原材料性能

水泥采用甘肃祁连山水泥有限公司生产的P.O 42.5普通硅酸盐水泥,标准稠度用水量27.3%,烧失量3.05%,比表面积337 m2/kg,3 d抗压强度21.8 MPa,28 d抗压强度48.7 MPa;粉煤灰采用F类Ⅱ级粉煤灰,烧失量5.31%,需水量91%,氧化钙含量7.64%;粗骨料采用5~20 mm连续粒级碎石,含泥量0.5%,压碎指标10%,表观密度2 670 kg/m3;细骨料为中沙,细度模数2.9,松散堆积密度1 514.9 kg/m3,紧密堆积密度1 764.4 kg/m3;水采用普通自来水,pH值8.11;减水剂为聚羧酸高性能减水剂,减水率28%;

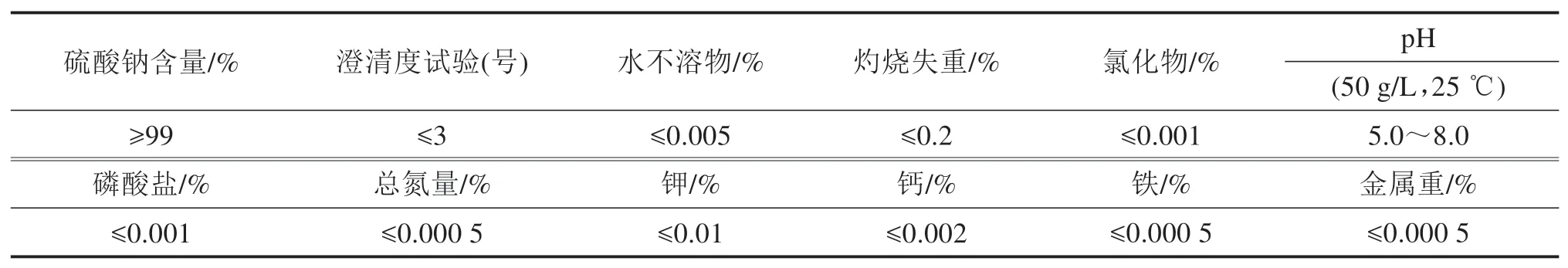

通常情况下,混凝土硫酸盐腐蚀研究的溶质主要采用硫酸钠、硫酸镁,但因硫酸镁溶液中的硫酸根离子和镁离子都会参与混凝土的腐蚀反应,硫酸镁溶液中的镁离子会与混凝土中的水化硅酸钙反应生成没有胶结力的的水化硅酸镁[2]。为了排除镁离子影响,采用无水硫酸钠作为试验腐蚀溶液的溶质,其符合GB/T9853—2008标准,主要性能指标如表1所示。

表1 硫酸钠主要性能指标Table 1 Performance indicators of sodium sulfate

1.2 试验方案

试验采用0.26,0.32和0.38 3种不同的水胶比,混凝土配合比如表2所示。分别浇筑100 mm×100 mm×100 mm,100 mm×100 mm×400 mm 2种规格的混凝土试块。100 mm×100 mm×100 mm的立方体试块用于立方体抗压强度和外观腐蚀程度测试;100 mm×100 mm×400 mm的长方体试块用于动弹性模量测试。

表2 混凝土配合比Table 2 Concrete mix ratio

混凝土试块在浇筑24 h后拆模,进行编号后将试块至于标准养护室((20±2)℃;RH≥95%)内养护28 d。选用浓度为6%的硫酸钠溶液作为本试验的腐蚀溶液。本试验采用的干湿循环制度为:试验试块在标准养护室养护28 d后,将试块取出擦干表面水分然后放入(50±5)℃的烘箱中烘干22 h,烘干结束后将试块在自然环境中冷却至室温2 h,将冷却后的试块在6%的硫酸钠溶液中浸泡48 h,即一个循环周期为72 h。在实验过程中腐蚀溶液液面应高于试块表面20 mm,定期更换腐蚀溶液以保证溶液浓度恒定为6%。

相对抗压强度:N次干湿循环后受硫酸盐腐蚀的一组混凝土试件的抗压强度测定值/未经历硫酸盐腐蚀的混凝土试件的初始抗压强度测定值。

相对动弹性模量:N次干湿循环后受硫酸盐腐蚀的一组混凝土试件的动弹性模量测定值/未经历硫酸盐腐蚀的混凝土试件的初始动弹性模量测定值。

参考《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)对混凝土抗硫酸盐侵蚀之规定,当混凝土的相对抗压强度、相对动弹性模量达到0.75时,即认为混凝土材料失效。

2 试验结果分析

2.1 外观变化

经过10次循环后,3种水胶比的混凝土试块表面均有白色盐渍析出,无肉眼可见的明显裂纹。

经过30次循环后,0.38水胶比的试块,正方体的部分尖角已腐蚀掉落,棱边处出现明显裂纹,且不同裂纹出现贯通的趋势,侧面核心部分出现轻微的裂纹。0.32水胶比的混凝土试块在棱边处出现明显裂纹,但裂纹数量较少,侧面核心出现轻微裂纹。0.26水胶比的试块,外表面无肉眼可见的明显裂纹。

经过60次循环后,0.38水胶比的试块,正方体的尖角部分已经完全脱落,棱边处也部分脱落,暴露出内部的粗骨料,侧面核心密布着轻微的裂纹。0.32水胶比的试块,部分尖角已轻微脱落,棱边、侧面核心满布裂纹。0.26水胶比的试块外观变化不明显。

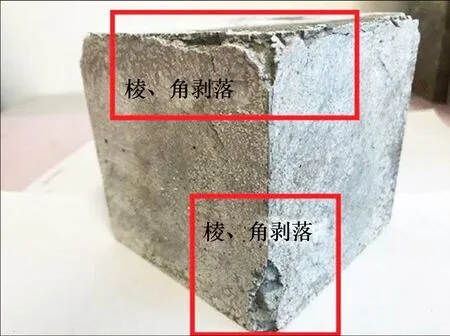

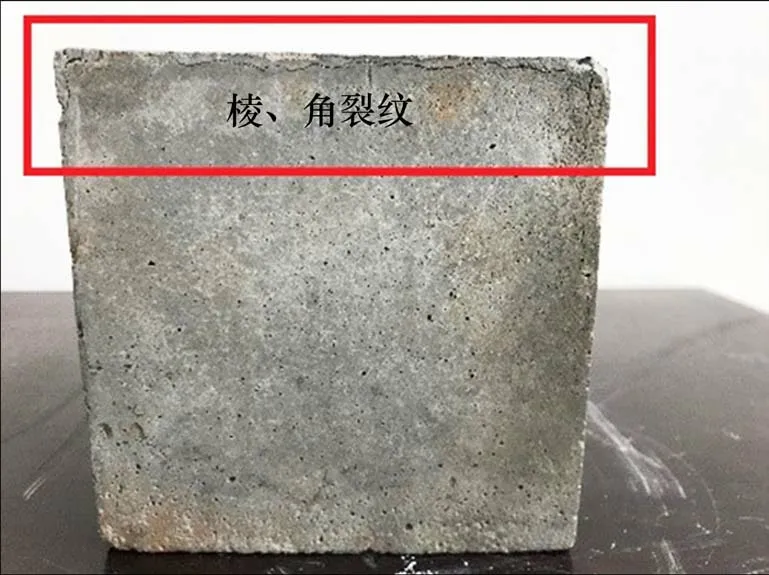

经过80次循环后,0.38水胶比的试块,正方体尖角、棱边已完全脱落,侧面隆起。0.32水胶比的试块,尖角、棱边轻微脱落,侧面满布细小的裂纹。0.26水胶比的试块尖角、棱边处出现明显裂纹,但未出现明显脱落。80次循环后的混凝土试块如图1~3所示。

图1 0.38水胶比80次循环后Fig.1 W/B=0.38 after 80 cycles

图2 0.32水胶比80次循环后Fig.2 W/B=0.32 after 80 cycles

图3 0.26水胶比80次循环后Fig.3 W/B=0.26 after 80 cycles

整个试验过程中,0.38水胶比的试块最先出现裂纹,随着循环次数的增加,棱角处裂纹逐渐贯通,表层混凝土剥落、隆起。0.32水胶比的试块裂纹出现时间较晚,虽然最终在棱角处也出现了剥落现象,但是剥落面积较小,且无明显隆起。0.26水胶比的试块,最终仅在棱角处出现裂纹,几乎无剥落现象。外观变化结果表明,水胶比越大,混凝土的抗硫酸盐腐蚀能力越差。其主要原因在于,水胶比越大,混凝土中的孔隙率越大,孔径的平均值也越大,导致混凝土与硫酸盐腐蚀溶液的接触面积较大。同时较大的孔隙率使得孔隙间的混凝土较薄,在内应力的作用下产生的裂缝更易发生贯通。最终导致被腐蚀的混凝土发生剥落。

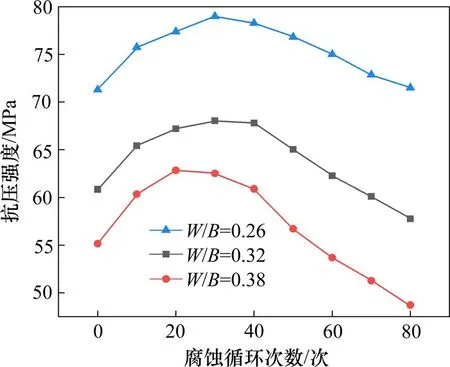

2.2 抗压强度

混凝土强度试验结果与腐蚀系数如图4所示。由图4可知,腐蚀循环次数在达到30次之前,混凝土试块的立方体抗压强度呈上升状态,峰值强度比初始强度增加了10%左右,其主要原因为硫酸盐向混凝土内部扩散,与混凝土内部的Ca(OH)2作用生成CaSO4,CaSO4再与水泥石中的固态水化铝酸钙生成钙矾石。

图4 抗压强度Fig.4 Compressive strength

钙矾石的溶解度极小,在结构组成上会结合大量的结晶水,形成针状钙矾石结晶,在混凝土内部引起很大的内应力。

在干湿循环作用下,石膏结晶也会对混凝土产生较大的腐蚀作用。

硫酸盐与混凝土的水化反应生成了石膏、钙矾石等水化产物,体积膨胀,填充了混凝土内部原有的孔隙,使混凝土变密实,提高了混凝土的强度。随着试验继续进行,混凝土试块的强度开始下降,直至破坏。其主要原因为:混凝土−硫酸盐水化产物的体积膨胀超过了混凝土原有孔隙的体积,破坏了孔隙周围的混凝土结构,产生了微小的裂纹,从而导致强度下降。当这些微小裂纹继续发展并贯通时,就会使得混凝土产生肉眼可见的裂纹、剥落。

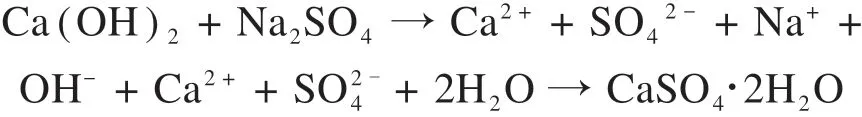

采用多项式函数对混凝土相对抗压强度的变化进行了拟合,结果如图5所示。笔者同时尝试了指数函数、幂函数、对数函数等,拟合结果均不理想。

将不同水胶比的相对抗压强度绘制在同一张表中,并拟合出大于80次循环的混凝土相对抗压强度,结果如图5所示。

由图5可知,当试验循环次数达到99次时,水胶比为0.32的混凝土试块相对抗压强度到达0.755 7;当试验循环次数达到89次时,水胶比为0.38的混凝土试块相对抗压强度到达0.751 8;当试验循环次数达到113次时,水胶比为0.26的混凝土试块相对抗压强度到达0.751 5。

图5 相对抗压强度变化趋势Fig.5 Variation trend of relative compressive strength

0.38水胶比的混凝土试块,耐受腐蚀循环的次数最少,仅为89次。0.26水胶比的试块,耐受腐蚀循环的次数最多。与外观变化结果一致。

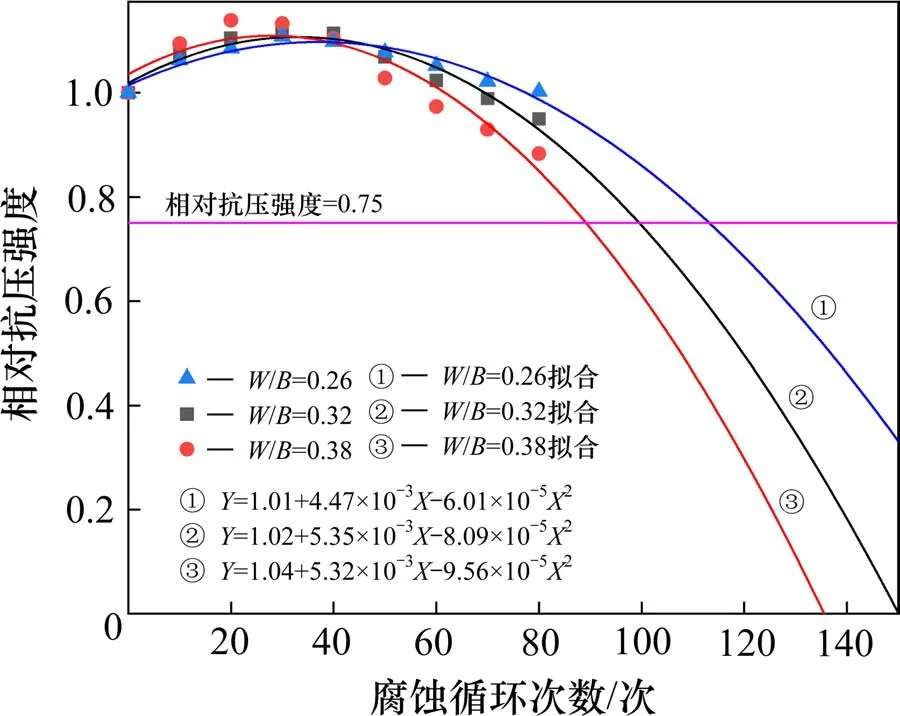

2.3 动弹性模量

混凝土动弹性模量试验结果如图6所示。动弹性模量试验结果与强度试验结果基本一致,在30次循环前,动弹性模量呈上升状态,峰值比初始动弹性模量增加了5%~10%。主要原因为混凝土与硫酸盐的水化产物填充了混凝土试块内部原有的孔隙,使混凝土变密实,提高了混凝土的动弹性模量。

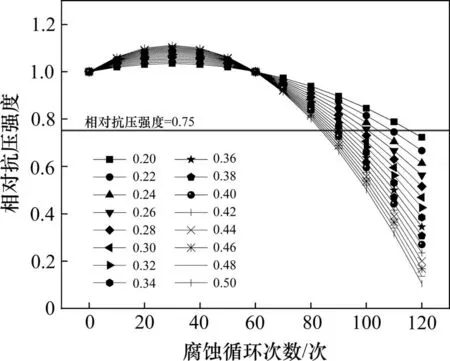

将不同水胶比的3组数据绘制在同一张表中,并拟合出大于80次循环的混凝土相对动弹性模量,结果如图7所示。

由图7可知,当试验循环次数达到95次时,水胶比为0.32的混凝土试块相对动弹性模量到达0.751 7;当试验循环次数达到87次时,水胶比为0.38的混凝土试块相对动弹性模量到达0.754 5;当试验循环次数达到104次时,水胶比为0.26的混凝土试块相对动弹性模量到达0.755 2。

图7 相对动弹性模量变化趋势Fig.7 Variation trend of relative dynamic elastic modulus

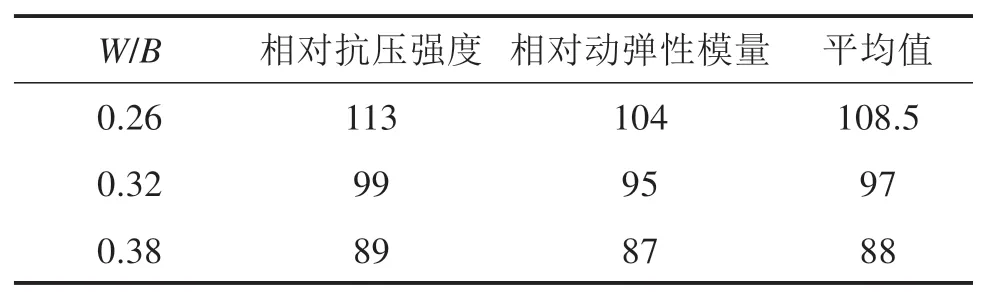

相对抗压强度、相对动弹性模量拟合结果如表3所示,二者存在一定差异,但差异不大。取其平均值作为试验最终结果。实验数据变化趋势与外观变化趋势一致。

表3 抗腐蚀循环次数Table 3 Anti-corrosion cycle times 次

2.4 数据分析

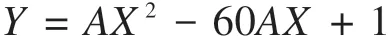

混凝土在硫酸盐腐蚀环境下的产物,体积都较其原物质增大数倍,结晶后填充到混凝土原本的孔隙中,在实验的初期,腐蚀产物在混凝土内部引发内应力还不足以破坏混凝土的结构,宏观表现出来的就是混凝土的质量增大、强度增加、动弹性模量增加。随着实验的继续进行,累积的内应力超过了混凝土的承受极限,混凝土内部的结构出现破坏,宏观表现为强度、动弹性模量下降。相对抗压强度、相对动弹性模量实验结果曲线显示,二者的变化规律非常相似,均为开口向下的二次函数,由二次函数的通式Y=AX 2+BX+C得,混凝土材料的相对抗压强度和相对动弹性模量在初始时刻为1,所以C=1。混凝土的的强度和动弹性模量在初始时刻均呈现上升状态,并在30次达到峰值,所以−B/2A=30,B=−60A。由图5和图7可知,随着混凝土材料水胶比的增大,混凝土抵抗腐蚀循环的次数逐渐降低,抛物线的开口逐渐减小,抛物线方程的二次项系数的绝对值|A|逐渐减小,由于B与A存在着线性关系,仅对A随水胶比的变化进行研究。原二次函数简化为:

以相对抗压强度为准进行分析,假设|A|与水胶比呈对数关系。A表示混凝土自身属性与环境腐蚀能力。当前试验条件下环境腐蚀能力不变,仅表示混凝土本生的属性差异。|A|拟合结果如图8所示。

图8 |A|随水胶比变化趋势Fig.8|A|Trend with water-binder ratio

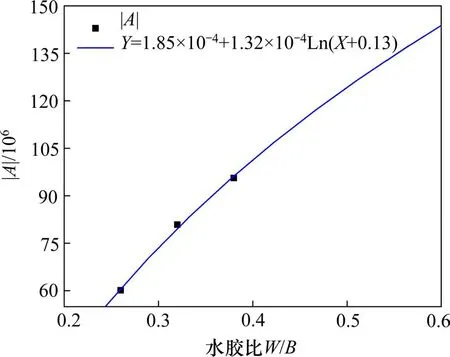

如图9所示,随着混凝土水胶比的增加,相对抗压强度曲线右端逐渐下移,在相对抗压强度达到0.75时所能承受极限腐蚀循环次数逐渐减小。同时,随着混凝土水胶比的增加,曲线的相对抗压强度最大值在逐渐增加。其主要原因为,水胶比较大的混凝土强度较低,在腐蚀初期,强度提升的比例越大。

图9 相对抗压强度随水胶比变化曲线Fig.9 Variation curves of relative compressive strength with water-binder ratio

方程计算结果与实验数据对比如表4所示,水胶比=0.26时,方程计算结果的误差为−6.9%,水胶比=0.32时,方程计算结果的误差为−4.1%,水胶比=0.38时,方程计算结果的误差为1.1%,方程计算结果与实验结果基本吻合。

表4 抗腐蚀循环次数对比Table 4 Comparison of anti-corrosion cycle times次

由于混凝土在硫酸盐腐蚀环境下的相对强度、相对动弹性模量呈现先上升后下降的状态,存在一个明显的极大值点和对称轴,可由二次多项式函数对所有曲线统一进行分析,不同曲线在(0,1),(t,1)点相交(t为混凝土强度、动弹性模量开始下降的时间点),随着混凝土配合比的变化,混凝土材料的相对强度、相对动弹性模量极大值和曲线的开口大小发生变化。极大值越大,曲线的开口越小,其腐蚀寿命越短,极大值越小,曲线的开口越大,其腐蚀寿命越长。由于二次多项式函数的未知参数间的关系可将多项式函数中的3个未知参数简化为一个较容易获得的未知参数。

2.5 方法通用性分析

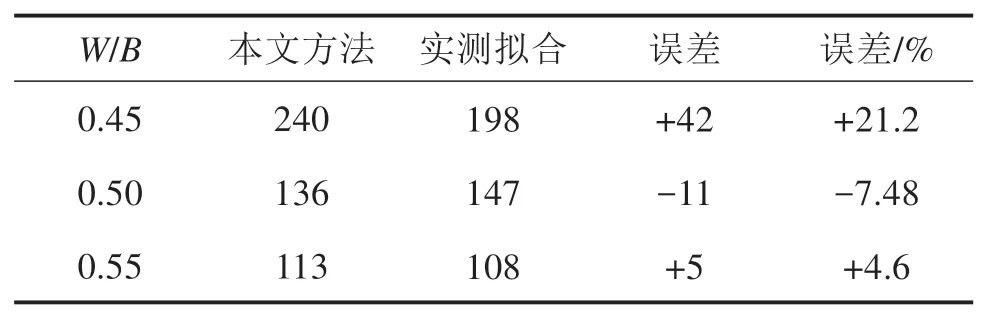

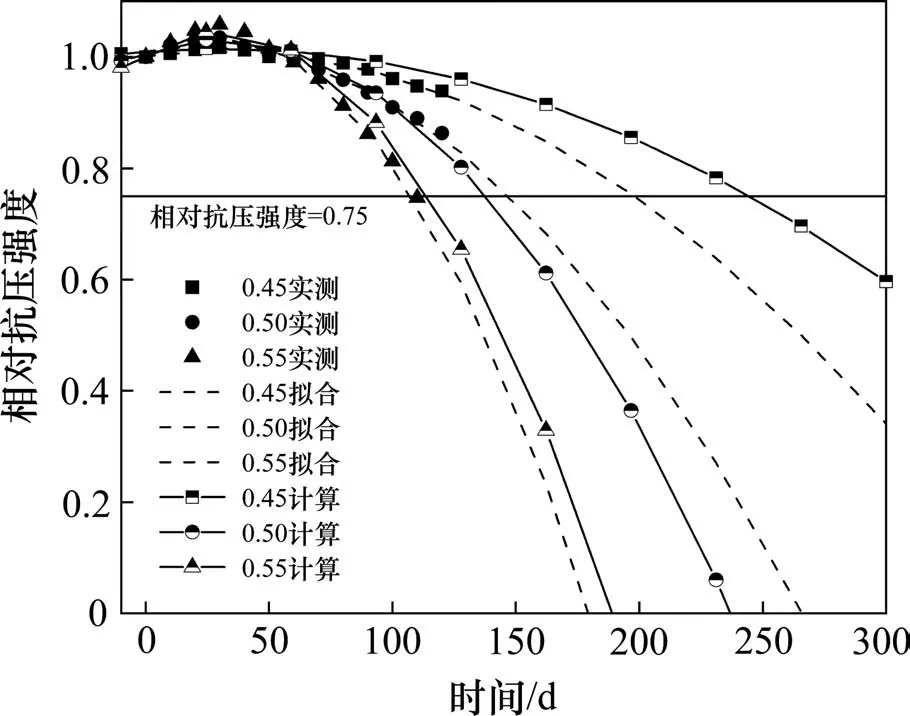

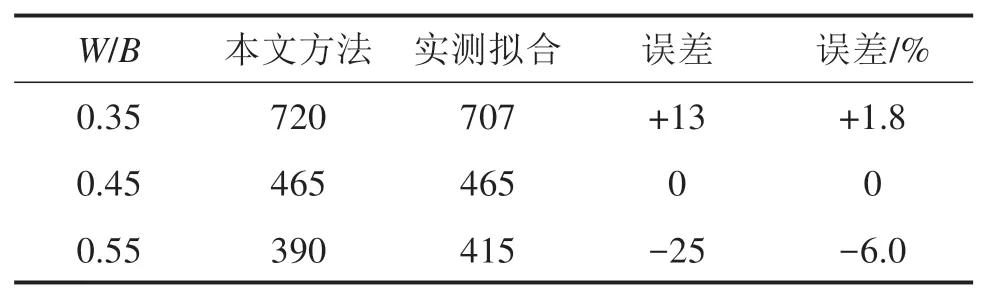

采用本文方法对文献[14−15]数据进行分析,结果如图10和图11所示。误差如表5和表6所示,计算结果与试验结果基本吻合。

表6 腐蚀时长对比Table 6 Corrosion duration comparison d

图11 相对抗压强度随水胶比变化曲线Fig.11 Variation curves of relative compressive strength with water-binder ratio

表5 腐蚀时长对比Table 5 Corrosion duration comparison d

3 结论

1)外观变化结果表明,混凝土的抗硫酸盐腐蚀能力与水胶比呈反比,水胶比越大,混凝土抗硫酸盐腐蚀能力越低。

2)混凝土相对抗压强度、相对动弹性模量分析及预测结果表明,混凝土的抗硫酸盐腐蚀能力与水胶比呈反比,与外观变化结果一致。硫酸盐腐蚀初期会提高混凝土的强度。

3)混凝土的相对抗压强度、相对动弹性模量的曲线均为开口向下的二次多项式函数。由二次多项式函数的特点可得,此方程仅有一个未知参数。

4)当水胶比增大时,由方程绘制出的曲线开口逐渐减小,曲线右端下移,混凝土耐受腐蚀循环的次数逐渐减小。与试验结果吻合。

5)本文分析方法可在有限的试验数据的前提下,对未进行实验的其他水胶比的混凝土进行寿命预测。