井筒煤柱开采技术方案选择

2021-08-02孙柱

孙 柱

(临县锦源煤矿有限公司,山西 吕梁 033299)

从延长煤矿服务年限的角度来看,回收井筒(工业广场)煤柱,是矿井生产后期都需要面对和解决的问题[1-3]。据统计,煤矿风井煤柱的压煤量一般有数万吨,甚至有的达到十几万吨,而包含主、副井的工业广场的压煤量则可以达数十万吨到数千万吨不等,回收煤柱资源是延续矿井生产服务期的必然选择[4]。由于井筒是煤矿的生产咽喉,直接关系到矿井的正常生产,在回收井筒(工业广场)煤柱的过程中,对井下生产系统的调整和井筒以及地面主要建构筑物(绞车房等)的损害进行精确的评估和防护是一个亟待解决的问题[5],唯有选择出合适的井筒煤柱的开采方案,才能实现在安全的基础上最大限度地解放井筒(工业广场)煤柱的煤炭资源[6-8]。

1 主井井筒开采方案选择依据

处于基岩部分的井壁,因其外壁表面是摩擦系数很大的混凝土凹凸结构面,井壁与其周围岩层较好地黏结在一起,在该黏结力作用下,井壁和周围岩体可认为是一个协同变化的整体。在回采过程中,上覆岩(土)层受采动影响在一定范围内的会产生水平位移、沉降位移,该位移作用传递到井壁时,井壁与周围岩体将发生协同变形,尤其当井壁和周围岩体硬度相近时,当竖向变形达到井壁材料本身的极限应变值时,井壁会发生竖向拉伸或压缩破坏。当井壁周围的岩体上、下软硬交替,尤其是出现“两软夹一硬”情况时,在软弱夹层处特别容易发生竖向拉(压)应力集中,继而发生竖向拉伸(压缩)破坏。

井筒煤柱开采方案选择依据为:尽可能确保井筒结构位于均衡的附加应力场;使井底车场中的硐室避免处于集中压力叠加影响区域;同时确保地面主要生产设备结构(井架、绞车房等)的变形在最大允许范围内。在满足以上要求的前提下,通过优化设计、加强维护与监测,可最大限度地回收井筒煤柱的煤炭资源。

由于主井井筒是沟通井上下煤炭提升、通风的综合井,是全矿安全生产的咽喉,因此在井筒煤柱回收期间必须确保井筒安全。否则,一旦井筒发生破坏失稳,会造成全矿生产系统瘫痪。经综合考虑,认为采用留方块煤柱的方法,是回收主井井筒煤柱的最佳方法。

鉴于井筒煤柱开采范围内,煤层厚度自2.6~18.6 m变化较大,井筒为混凝土整体浇筑结构,围岩岩性为中硬偏软岩层;加之因受二次采动和保护煤柱部分开采的影响,井筒所在位置已产生了一定程度的倾斜变形和破坏,且其周围已形成孤立煤柱,集中压力显现比较严重,给井筒的回收增加了技术上的难度。

综合以上理由,确定依据协调开采和条带开采两种主要理论依据,进行煤柱的回收。

2 方案设计

2.1 方案1:直接对称相向协调开采

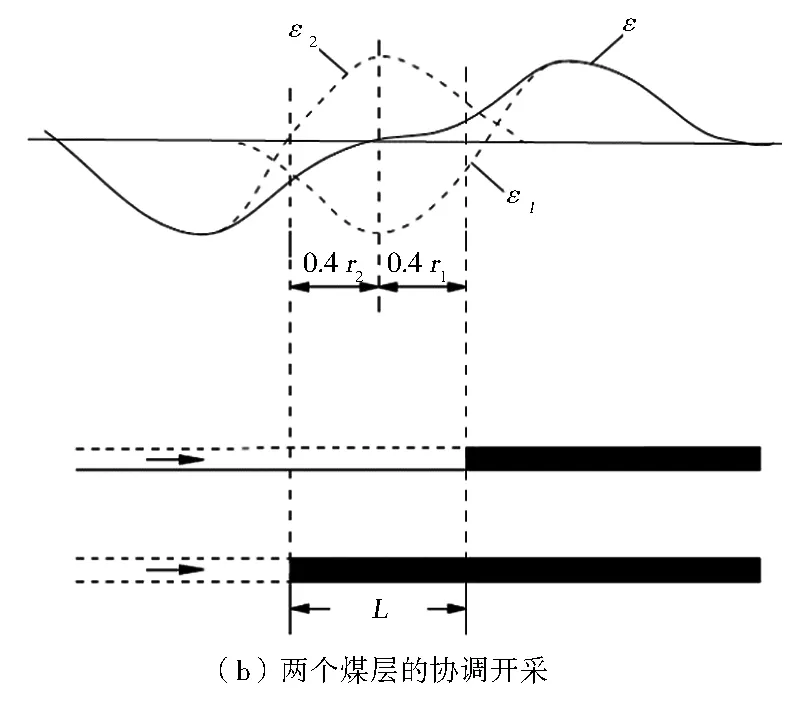

协调开采顾名思义就是在同一区域内,利用两个(多个)采煤工作面,从空间和时间两个维度保持同步或者某一特定关系进行回采。

在竖向范围内,上下两个相邻工作面,保持稳定错距,在时间上保持同步或某一特定关系回采,使其受采动影响范围产生的拉伸或者压缩得到部分抵消,最终减少建筑物的动态最大变形值与开采影响次数(图1)。

图1 两个煤层(分层)协调开采示意

该方法一方面可以防止井筒在回采过程中,产生剧烈的倾斜变形,另一方面还能够确保回采过程中因覆岩移动引起的井筒周围岩体水平方向附加应力场沿井筒周围均匀分布,对井筒保护提供一定的有利条件。

以两个条带工作面从保护煤柱边界同时对称向井筒方向进行回采,明显的不利之处就是会引起井筒上部较大的压缩变形,由于覆岩移动变形的叠加,该压缩变形将远超过单向回采时的压缩变形。随着回采工作的进行,在对称工作面推进到一定位置时,井筒压缩变形将波及井筒的下部,继而引起井筒的上部卸载,但在开采水平上、下会产生较大压缩变形。同时,运用该技术回收煤柱的最大优点为在任何时候都不会使井筒产生竖向的拉伸变形或破坏。为消除井筒在对称工作面回采过程中在开采水平上下产生的压缩变形,可在开采水平上设置变形缝,以在采动过程主动卸压,使开采水平上井筒压缩变形减少。

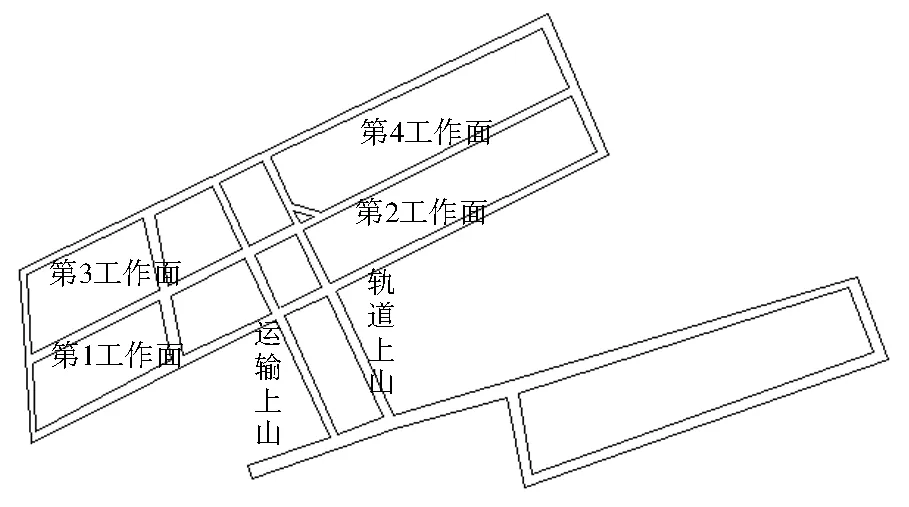

该方案利用既有巷道进行回采,至井筒东西两边80 m处停采(留设80 m保护煤柱);井筒北部设计区域总宽58 m,留设40 m宽的防偏煤柱,被防偏煤柱分成东西两个部分,布置两个工作面从井筒保护煤柱外边界,同时向防偏煤柱方向相向进行回采。工作面布置示意见图2。

图2 直接对称相向协调开采

2.2 方案2:条带宽工作面对称开采

该方法,一方面可以防止井筒在回采过程中产生剧烈的倾斜变形,另一方面还能够确保回采过程中,因覆岩移动引起的井筒周围岩体水平方向附加应力场沿井筒周围均匀分布,对井筒保护提供一定的有利条件。

采用条带宽工作面对称开采时,井筒北部设计区域采宽26 m,留宽23 m;南部设计区域采宽40 m,留宽50 m,主井井筒四周各留设50 m方块煤柱,井筒北部留设40 m宽的防偏煤柱,工作面布置如图3所示。由于所采煤层主要位于井筒北侧,在开采井筒煤柱时,为防止上山方向开采引起井筒煤岩柱偏斜、滑移,同时因开采上部煤层需要开掘两条上山巷道,用做井筒煤柱回收期间的运输与通风工作,需留设防偏煤柱,并采用相向对称开采。

图3 条带宽工作面对称开采

2.3 方案3:直接回采与更改系统全柱回采

该方案是充分考虑锦源煤矿实际地质条件与2017年采掘接替计划,在系统改造方案实施顺利的基础上(主井报废,原副井变为风井,原风井变为混合提升井),为确保2017年产量和后期回采特设计的开采方案(见图4)。其中为了保证系统接替,延长主井和绞车房使用时间,确保井筒、绞车房在使用过程中正常运转,设计中确定了两个停采线,一个在绞车房东部走向45 m处,一个在绞车房东部走向60 m处,具体位置视预计结果和观测站测定情况而定。

图4 直接回采与更改系统全柱回采的联合开采发

3 开采方案对比分析

3.1 方案的工程量及相关因素比较

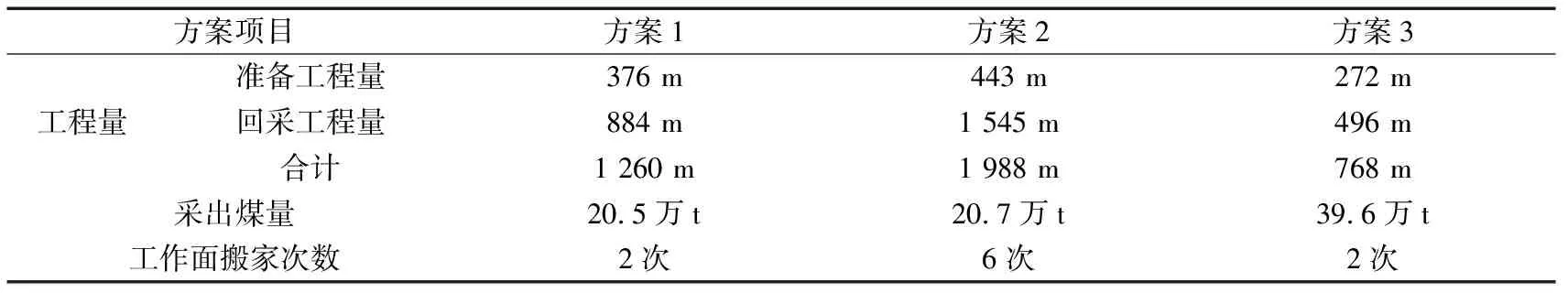

方案1:直接对称相向协调开采。该方案在南部设计区域布置2个正常工作面,北部设计区域布置2个工作面,对称开采,不留设条带煤柱。

方案2:条带宽工作面对称开采。该方案共布置6个小条带工作面,保留4个条带煤柱。

方案3:直接回采与更改系统全柱回采的联合开采。该方案共布置4个工作面,即南部东西走向2个工作面,北部2个工作面,实现全柱回采。

3个方案的工程(工作)量比较见表1。

表1 方案工程(工作)量比较

3.2 方案的优缺点比较

1) 直接对称相向协调开采。优点在于工作面搬家次数少,整体工程量较少,工作面便于接替;缺点是对井筒的维护相对困难,为后期回收其他煤柱带来困难。结合矿方生产实际综合分析认为,设计开采区域煤层倾角平均为19°,属于缓倾斜煤层。在限制采高的前提下,经过提前布点监测,根据反馈的采动影响和井筒变形情况,通过及时修正开采方案和工作面推进速度,达到采出煤量和开采面积及开采时间的对称平衡。

2) 带宽工作面对称开采。优点是可以在保证井筒绞车房正常使用的情况下,最大限度地采出煤炭资源,能回收50%的主井煤柱。同时在理论上更具合理性;缺点是搬家次数相对方案1、方案3搬家次数频繁。

3) 直接回采与更改系统全柱回采的联合开采。在实施过程中为保证生产接续,在绞车房东部走向60 m位置设置可修正的停采线,根据观测站持续监测提供的动态数据及时调整,以确保绞车房的正常工作。该方案的优点是:一旦系统改造成功,生产环节得到优化,工作面搬家、采掘接替、通风治理等问题都得到很好的解决,有利于实现全柱回采,可最优化地解放出全柱的煤炭资源。

4 结 语

1) 直接对称相向协调开采方案,利用既有巷道进行回采,停采线在井筒东西两边80 m处,留设80 m方块煤柱。井筒北部留设40 m宽的防偏煤柱,北部设计区域总宽58 m,被防偏煤柱分为东西两个部分,布置两个工作面从保护煤柱外边界向防偏煤柱方向同时相向进行回采。

2) 条带宽工作面对称开采方案,即北部设计区域采宽26 m,留宽23 m;南部设计区域采宽40 m,留宽50 m,主井井筒四周各留设50 m方块煤柱,井筒北部留设40 m宽的防偏煤柱,布置6个小条带工作面,保留4个条带煤柱。

3) 直接回采与更改系统全柱回采的联合开采方案,共布置井筒东西方位2个工作面在第一阶段同时回采,在第二阶段系统改造后,实现全柱回采。

经综合以上3种开采方案的分析比较,确定方案3为首选方案,方案1为备用方案。并且方案1的第一步骤在技术上与方案3相同,在系统改造不能实现的情况下,方案1可以及时替代方案3实施。