煤矿工作面超前预警模型与系统实现

2021-08-02田广宇林泽东

田广宇,林泽东

(山东科技大学计算机科学与工程学院,山东青岛 266590)

0 引言

当前,为满足大量煤炭能源需求,煤炭开采深度逐渐加深。我国多数煤炭能源来自于深层开采[1],煤矿开采强度和开采深度增加,加上我国煤矿地质条件复杂,导致煤矿开采难度增大,危险系数进一步提高,煤矿冲击地压灾害发生的强度和频率也随之增加[2]。煤矿事故一旦发生,将严重威胁井下工作人员的生命安全,因此解决煤矿智能化开采和智能化工作面预警是一件十分重要的任务。现代化、智能化、无人化的智能煤矿预警平台开发以及建立绿色、安全、可靠、高效的现代化智能化煤矿系统将是未来发展的方向和趋势[3]。煤矿产业的改革与创新,促使煤矿产业从机械化、自动化,逐渐向智能化发展,但由于我国煤层地质条件复杂,煤矿智能化仍处于初级阶段。对于条件复杂的煤矿,煤矿智能化预警仍有许多技术问题需要攻克[4]。通过数字孪生以数字化形式在虚拟空间构建与物理空间相互映射的三维模型,能够在虚拟空间模拟物理空间信息的动态趋势。通过监控物理空间中的信息变化,可真实反映煤矿物理世界中的信息变化趋势[5-11],从而实现对多元动力灾害及各种危险源的超前预警预测。

1 相关工作

为实现煤矿智能化和工作面预警可视化,提高煤矿智能预警的人机交互能力,本文基于数字孪生技术,提出了煤矿工作面超前预警(Digital Twin Face Integrated Warning,DTFIW)系统的概念。通过物理预警模型、煤矿传感器信息感知[12]、煤矿历史运行数据,集成了多参数、多方法、多维度的数字孪生过程[13],在虚拟空间中完成映射达到实时预警、精确预警的目的。平台以精准三维地质模型为基础,以“实用矿山压力理论”为指导[14],基于数字孪生技术结合计算机建模、可视化、大数据、机器学习等方法,融合物联网技术、数据挖掘等技术实现煤矿多元动力灾害,如微震、应力、矿压等灾害的超前预警,有效解决了对单一动力灾害预警的不足,该系统主要用于对开采前方危险源和动力灾害的超前预警分析。

根据实际地质信息建立物理模型是研究数字工作面超前预警的前提,通过数字孪生技术构建煤矿实体对象,实现对煤矿环境状况及煤矿灾害运动规律的分析;通过数字孪生技术对环境、煤层地质信息[15]、传感器数据进行虚拟映射;通过建立物理模型对工作面的动态灾害进行预警,运用控制理论设计物理模型[16]。在煤矿产业中,根据煤矿物理环境,基于数字孪生技术构建数字映射的仿真模型和虚拟监测监控[17-19],设计并实现一种基于数字孪生技术的煤矿工作面超前预警,用于对开采前方危险源[20-21]的综合分析及超前预警。

2 二维超前预警实现方法流程

2.1 二维超前预警模型流程

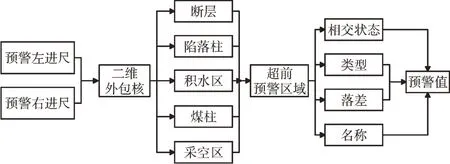

二维空间下的超前预警流程如图1 所示。①获取预警左进尺和右进尺的进尺数;②获取预警工作面开采眼左右坐标及预警工作面停采线左右坐标,计算出工作面的二维外包核;③外包核的作用是将工作面包裹起来,仅对外包核相交或在外包核内部的危险源(断层、陷落柱、积水区、煤柱、采空区)进行预警,避免了对距离工作面很远的危险源的预警,极大降低了计算效率;④根据定位系统获取当前开采左右坐标及超前预警左右进尺的坐标,计算得到工作面预警区域;⑤通过判断与该工作面外包核相交的危险源及外包核内部的危险源,计算得出工作面预警区域与危险源位置状态、危险源类型、危险源名称及落差;⑥通过预警模型计算出预警值。

Fig.1 Two-dimensional space advance warning flow图1 二维空间超前预警流程

2.2 二维超前预警计算模型

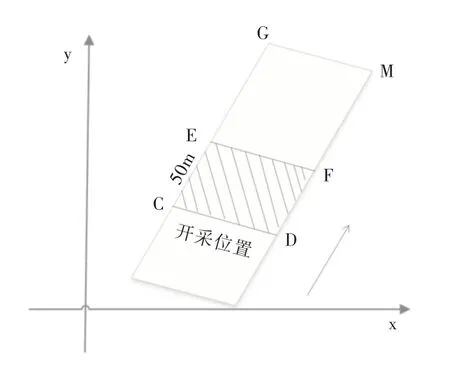

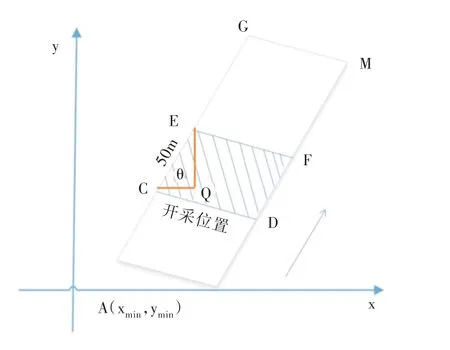

在二维模式下,根据工作面当前位置,判断前方指定范围内危险源的数量、参数,就危险源对工作面造成的安全风险水平进行评估。二维空间超前预警方法流程如图2所示,当工作面开采到CD 位置,若预期前方50m 范围内的危险源,阴影部分CDEF 四边形便是预警区域,判断CDEF区域内是否存在危险源,确定危险源的类型以及距当前工作面的距离,用来预测和评估未来推进过程中危险源对进度造成的影响,为煤矿安全态势预警进行预警提示及报告。

Fig.2 Two-dimensional space flow 1图2 二维空间流程(1)

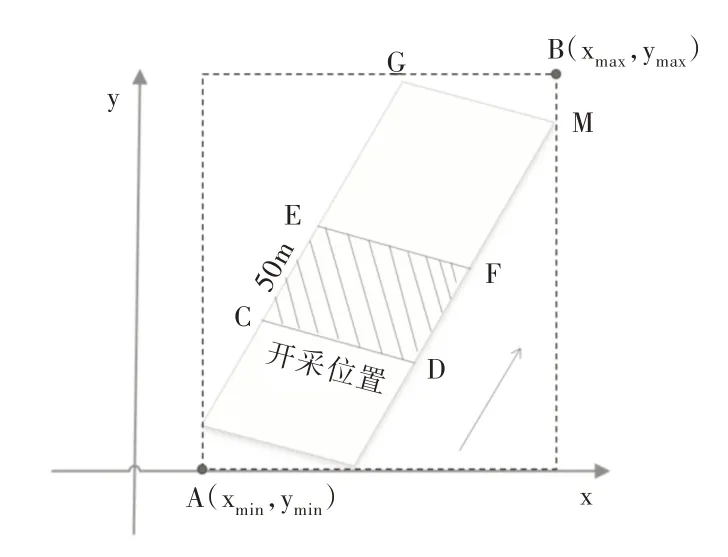

在二维模型下,根据工作面位置坐标计算出该工作面的最大值x坐标、最大值y坐标、最小值x坐标、最小值y坐标。将最小值x坐标、最小值y坐标组成A(xmin,ymin)点坐标,最大值x坐标、最大值y坐标组成B(xmax,ymax)点坐标。连接AB 两点的对角线,可建立一个工作面的外包核,如图3 中虚线部分的矩形。外包核可将工作面完全包裹在内,其作用是减少和避免不必要的计算。在实际的煤矿中有些工作面周围存在许多危险源,通过外包核缩小了计算范围,只需计算与外包核相交或在外包核内部的危险源。

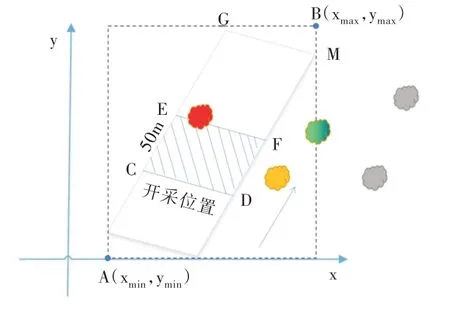

如图4 所示,5 个云朵分别代表5 个危险源(彩图扫OSID 码可见,下同),根据建立的工作面外包核可知,只需要对红色、黄色、绿色3 个危险源进行预警与计算。2 个灰色的危险源并不在外包核内部且不与外包核相交的这种危险源不作计算,这样避免了很多不必要的计算,极大提高了计算效率、节省了预警时间、优化了用户体验。下一步是计算CDEF 四边形,主要计算CDEF 区域与外包核内或与外包核相交的危险源并进行预警与距离计算。

Fig.3 Two-dimensional space flow 2图3 二维空间流程(2)

Fig.4 Two-dimensional space flow 3图4 二维空间流程(3)

首先,计算阴影部分四边形CDEF 的区域。根据实时定位系统可知C、D 两点的坐标位置,以及停采线G、M 两点的位置坐标。通过C、G 两点的坐标,可计算直线CG 的斜率k,如式(1)所示。

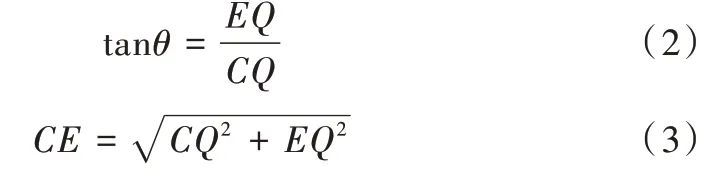

通过斜率可知角θ 的值,默认推进工作面前方50m 的位置,可知CE 的距离为50。如图5 所示。

将式(2)和式(3)联立,求得CQ 和EQ 的值。根据直线CQ 的值及C 点坐标,求得Q 点坐标。根据直线EQ 的值及Q 点坐标,求得E 点坐标,同理可得F 点的坐标值。右C、D、E、F 4 点的坐标可确定四边形CDEF 的区域。

Fig.5 Two-dimensional space flow 4图5 二维空间流程(4)

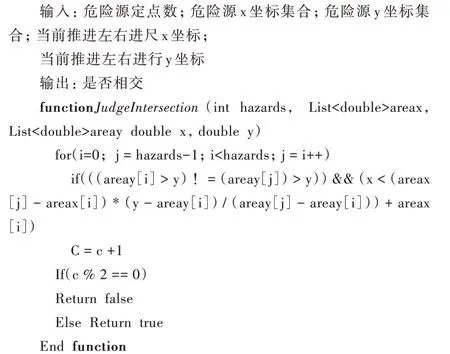

得到四边形CDEF 区域后,则可计算出四边形区域与外包核内及与外包核相交的危险源的位置关系与距离。对于距离地计算比较复杂,原理如下:首先获取到危险源的周围边缘点,然后判断该危险源的边缘点是否在四边形CDEF 区域内部。根据不同类型可分为以下3 种情况:①危险源中所有边缘点都在CDEF 四边形区域内;②危险源中部分边缘点在CDEF 四边形区域内,另一部分在四变形区域外;③危险源中所有边缘点都不在CDEF 四边形区域内。根据3 种不同的情况分别计算,可将此问题看作两个多边形是否相交的问题,实现方法如算法1 所示。

算法1:判断两个不规则多边形是否相交

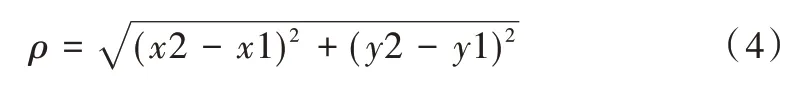

通过判断多边形是否相交的算法得出危险源与超前预警区域的位置关系后,进行距离计算。利用危险源的边界点求出危险源的中心点坐标,通过四边形4 个点的坐标求得四边形的中心点坐标。通过欧氏距离计算出两点间的距离,便是危险源到当前开采位置前方预警四边形区域的距离,如式(4)所示。

3 三维实现方法流程

3.1 三维超前预警模型流程

三维空间下的模型,可从各角度方向查看预警信息,三维空间下超前预警流程如图6 所示。①获取超前预警范围;②获取预警工作面开采眼左右坐标及预警工作面停采线左右坐标,计算出工作面的三维外包核;③三维外包核是一个立方体,由于工作面的形状大小不同,工作面的外包核也各不相同;④通过获取超前预警范围,计算得到工作面预警区域;⑤对与三维外包核相交及三维外包核内部的危险源进行预警,得出工作面预警区域与危险源的位置状态(上方不相交、下方不相交、预警区域内部、预警区域相交)、危险源类型、危险源名称及落差;⑥通过预警模型计算出预警值。

Fig.6 Three-dimensional space advance warning flow图6 三维空间超前预警流程

3.2 三维超前预警计算模型

在三维空间模型下,根据煤矿实际地质信息进行采场建模、地质信息建模、危险源建模,建立工作面参数化模型。三维模型是物体的多边形表示,通常用计算机或者其它视频设备进行显示。显示的物体可以是现实世界的实体,也可以是虚构的物体。任何物理自然界存在的东西都可以用三维模型表示。目前,三维建模主要是为数值模拟提供基础模型。

在三维空间模式下,考虑到各煤层之间的关系、煤层位置高度、各危险源地质信息,根据工作面实时推进实现动态预警。在三维模式下,同二维下相同,由工作面当前位置,自动判断前方指定范围内危险源的数量、参数,自动就危险源对工作面造成的安全风险水平进行评估。

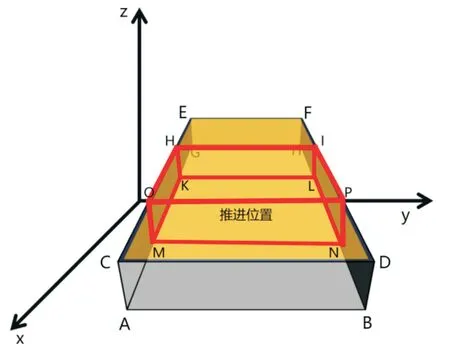

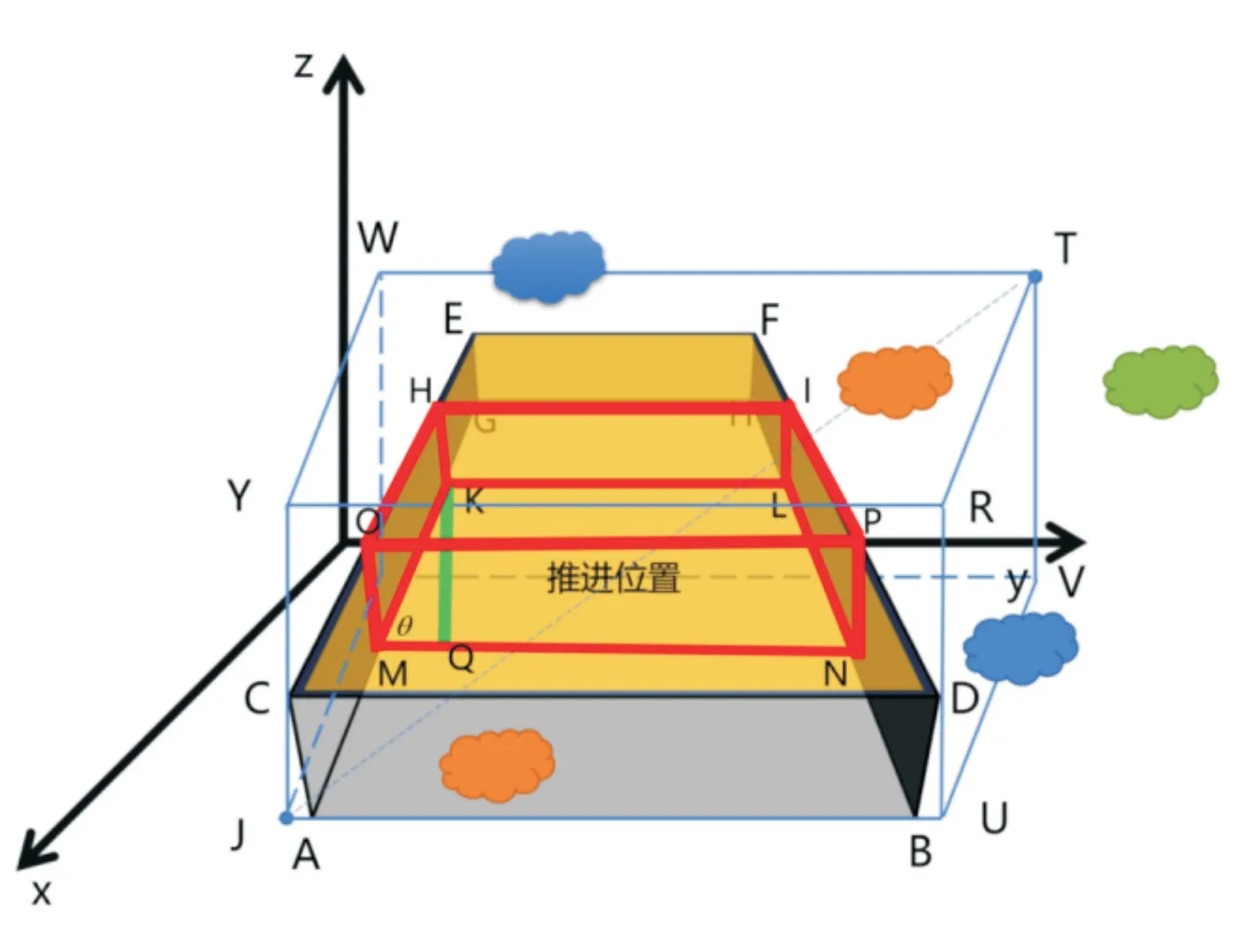

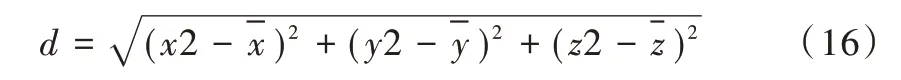

三维空间超前预警方法流程如图7 所示,线段AB 是工作面开采的起始位置,线段GH 是工作面停止开采的位置。设定红线为该工作面当前开采的位置,若预期前方100m 范围内的断层、陷落柱、积水区、煤柱、采空区等危险源及预警,三维模型下将考虑到Z 轴高度的属性,因此计算方式与二维平面下的计算方式有所不同。

Fig.7 Three-dimensional space flow(1)图7 三维空间流程(1)

如图8 所示,矩形区域部分OPMNHIKL 是预警区域,判断矩形区域内是否存在危险源及危险源类型、与当前工作面的距离,预测三维模型下未来推进过程中危险源对推进造成的影响,为煤矿安全态势预警进行预警提示并报告。

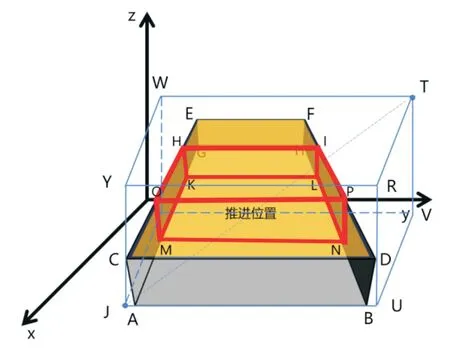

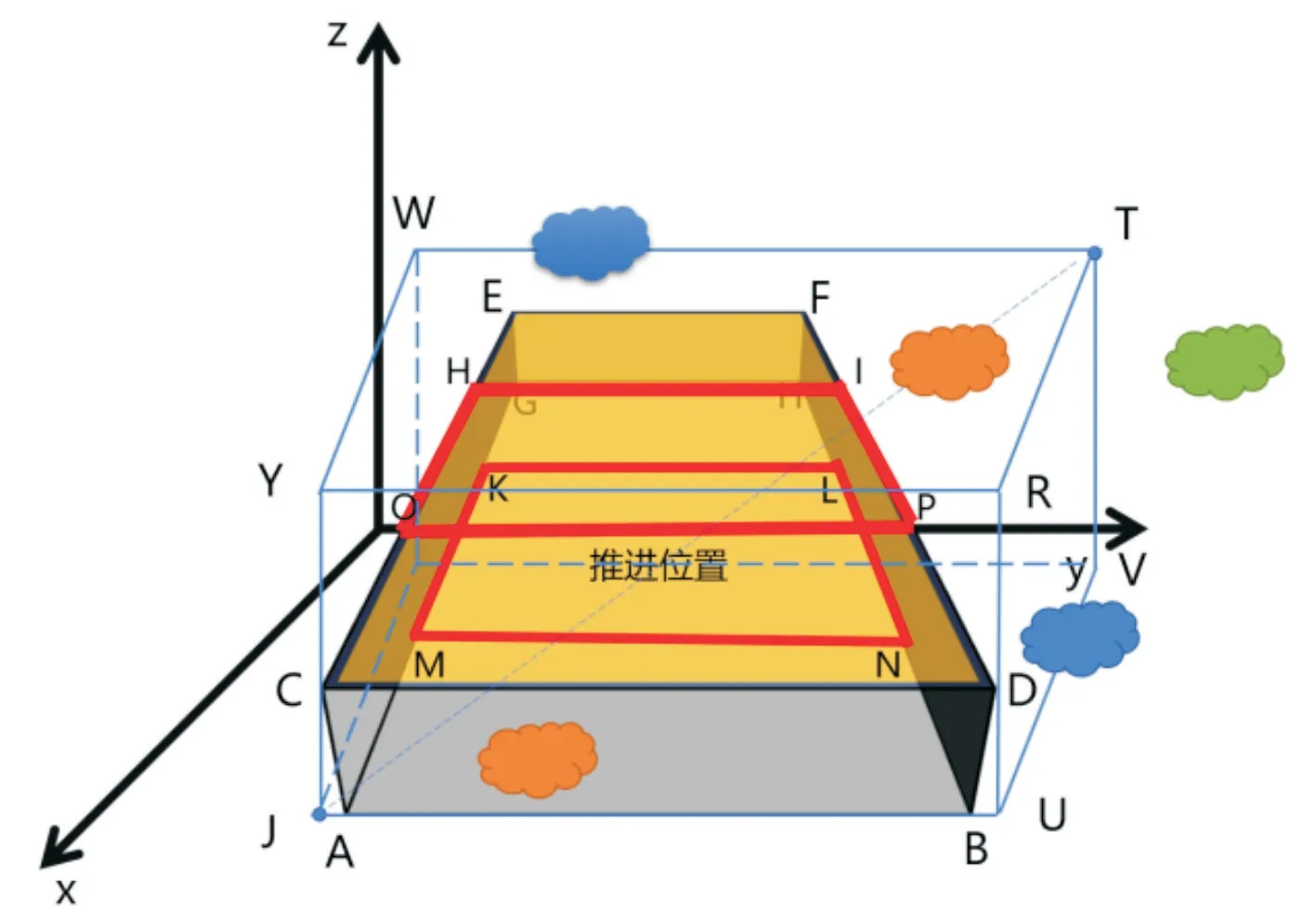

计算流程如图9 所示,首先排除距离工作面较远的危险源,在三维模型下,建立工作面的三维外包核。根据地质信息获取工作面最小x、y、z的值坐标A(xmin,ymin,zmin),以及工作面最大x、y、z的坐标点F(xmax,ymax,zmax)。对A点和F点坐标构建直线,通过三维坐标点构建立体外包核。如图所示,JUYRWTOV 立体模型为三维下的外包核。同二维下相同,构建外包核的目的是减少与工作面较远无关危险源的计算,因为距离工作面较远的危险源对工作面的影响较小,所以对工作面危险源的预警只需要计算外包核内部以及与外包核相交的危险源。

Fig.8 Three-dimensional space flow(2)图8 三维空间流程(2)

Fig.9 Three-dimensional space flow(3)图9 三维空间流程(3)

如图10 所示,蓝色云朵表示与外包核相交的危险源,橙色表示在外包核内部危险源的情况,绿色表示与外包核不相交的危险源。其中,外包核外的危险源不参与危险源的预警。利用外包核区分与工作面较远的危险源不予计算,由于离工作面较远的危险源对工作面的影响不大,故不进行预警和计算。

Fig.10 Three-dimensional space flow(4)图10 三维空间流程(4)

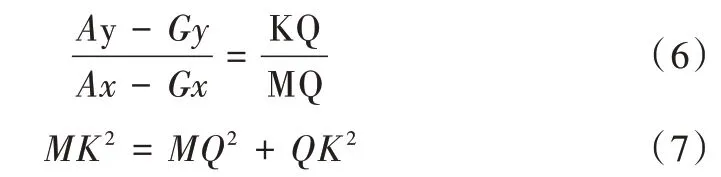

计算三维外包核相交或在三维外包核内部的危险源,确定工作面左边进尺的坐标点,已知开采起始点A、B、C、D点的空间坐标,停采线E、F、G、H 点的空间坐标,由实时定位系统获取当前开采掘进位置O、P、M、N 点的空间坐标。根据坐标点A、G 两点的X 轴和Y 轴坐标,确定线段AG 的斜率k1。

若预测工作面推进方向前方100 m,即MK 的距离为100。

联立式(2)和式(3),得出KQ、MQ 的值。若M 点空间坐标为M(x1,y1,z1),则所求K 点坐标为K(x1-KQ,y1+MQ,z1)。同理,根据空间坐标点C、E 两点X 轴和Y 轴的坐标得出XOY 面上的斜率,结合OH 的长度求得H 点的空间坐标点。

Fig.11 Three-dimensional space flow(5)图11 三维空间流程(5)

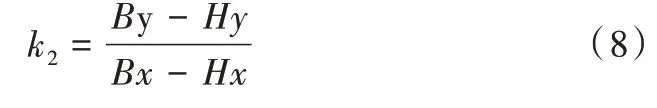

在实际的煤矿中,工作面的开采方向及形状各不相同,因而对于不同的工作面开采方向计算方法也不相同。如图12 所示,计算工作面右边进尺坐标空间,同上已知B、H 点的坐标,在XOY 面,根据式(4)可求得BH 的斜率k2。

若当前开采位置右进尺空间坐标N 的值为N(x2,y2,z2),则预测前方100 m 范围内的危险源,即LN 的距离为100 m。

Fig.12 Three-dimensional space flow(6)图12 三维空间流程(6)

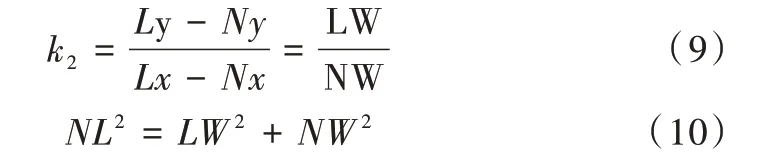

联立式(4)和式(5),得出LW、NW 的值,则所求L 点坐标为L(x2-LW,y2-NW,z2)。同理,根据空间坐标点D、F 两点X 轴和Y 轴的坐标得出XOY 面上的斜率,结合PI 的长度求得I 点的空间坐标点。依次可求得K、L、H、I 空间坐标,便可确定超前预警区域MNOPKLHI 多边形区域的预警区域。计算出超前预警区域后,便可实现超前危险源预警,具体流程是将预警区域抽取出来。在实际煤矿开采过程中,工作面与危险源空间位置有几种不同的情况,如图13所示。具体分为以下4 种情况:危险源在工作面上方不相交、危险源在工作面下方不相交、危险源在工作面内、危险源与工作面相交。

Fig.13 Hazard distribution map图13 危险源分布

根据位置分布不同,如图14 所示,首先将三维工作面和危险源数据信息映射到二维空间中,然后判断在二维面中危险源和工作面是否有交集。若工作面和危险源没有交集,则工作面和危险源肯定是不相交的;若工作面和危险源有交集,首先判断危险源Z 值的最小值是否大于工作面Z 轴的最大值,若大于则不相交,然后判断工作面的最小Z 值,若大于危险源的最大Z 值,则不相交。

下一步,根据工作面的位置计算预警区域和危险源的距离。首先计算出超前预警区域T,立体多边形的体积如式(11)所示。

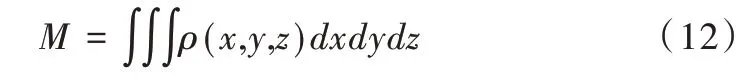

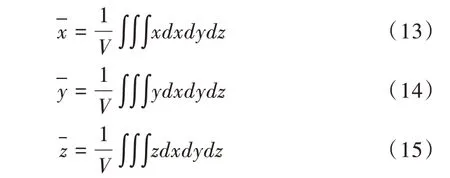

设ρ=ρ(x,y,z),(x,y,z) ∈T是立体点(x,y,z)的密度,其中T 是它所占据的空间区域,预警区域的质量如式(12)所示。

Fig.14 Hazard intersection diagram图14 危险源相交情况

立体形心的坐标公式为:

Fig.15 Three-dimensional space display map图15 三维空间展示

4 煤矿工作面超前预警平台实现

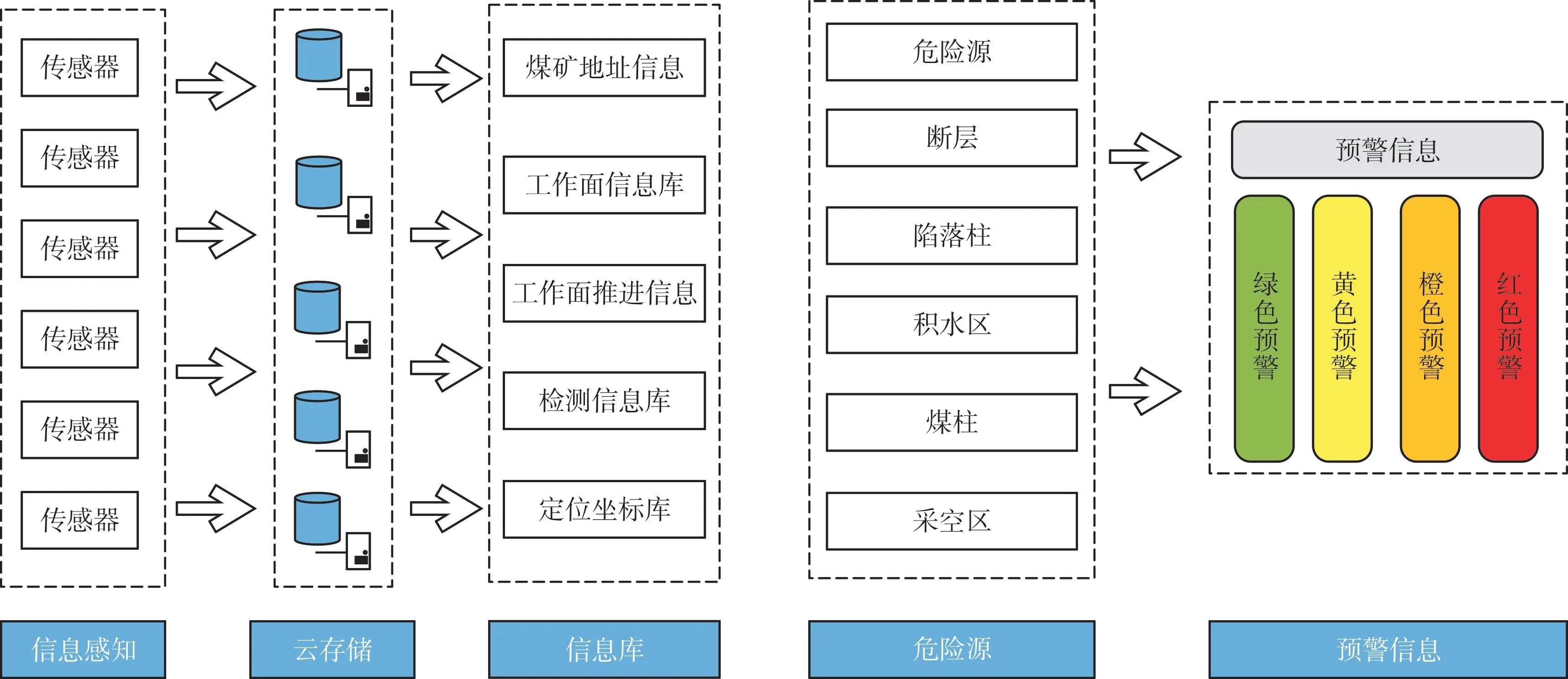

4.1 超前预警平台框架

超前预警框架如图16 所示,首先从煤矿物理实体层获取动力灾害传感器的数据、超前预警范围,传感器的数据以文本方式根据数据规范生成文本文件,通过文本协议上传到指定目录中。根据时间、传感器类型以及分别实时的数据信息解析到数据库中进行存储,形成微震监测信息库、应力检测信息库、矿压检测信息库,具有矿压数据采集、传输、存储、处理、预警、报警等功能的系统。根据煤矿地质信息可分为冲击地压矿井和非冲击地压矿井,冲击地压矿井主要对微震、应力、矿压等动力灾害进行工作面的预警,非冲击地压主要对矿压进行工作面的预警。微震、应力、微震的预警等级都分为绿、黄、橙、红4 个等级。通过对微震预警、应力预警、矿压预警等多种检测方式,搭建多元动力灾害、多参数量的煤矿智能化工作面超前预警系统。工作面超前预警,分为绿、黄、橙、红4 个等级。绿色预警代表安全,危险程度可忽略,不会造成人员伤害和系统破坏;黄色预警代表一般风险,危险程度临界的,可能造成人员伤害和主要系统损坏,但可排除和控制;橙色预警代表高度风险,危险程度很高,会造成人员伤害和主要系统损坏,须立即采取控制措施;红色预警代表极其危险,危险程度具有破坏性,会造成人员伤害以及系统严重破坏。

4.2 超前预警平台实现

长期以来,我国采矿设计沿用手工的常规方式,即沿用手工记录的常规设备和室内人工设计与绘图的习惯方法。设计周期由于设计人员的水平和熟练程度不同,造成生产周期长、效率底,影响煤矿产业的飞速发展。由于采矿领域的特殊性,采用了三维建模技术,使设计、绘图、管理更加规范化和科学化。

Fig.16 Frame diagram of advance warning图16 超前预警框架

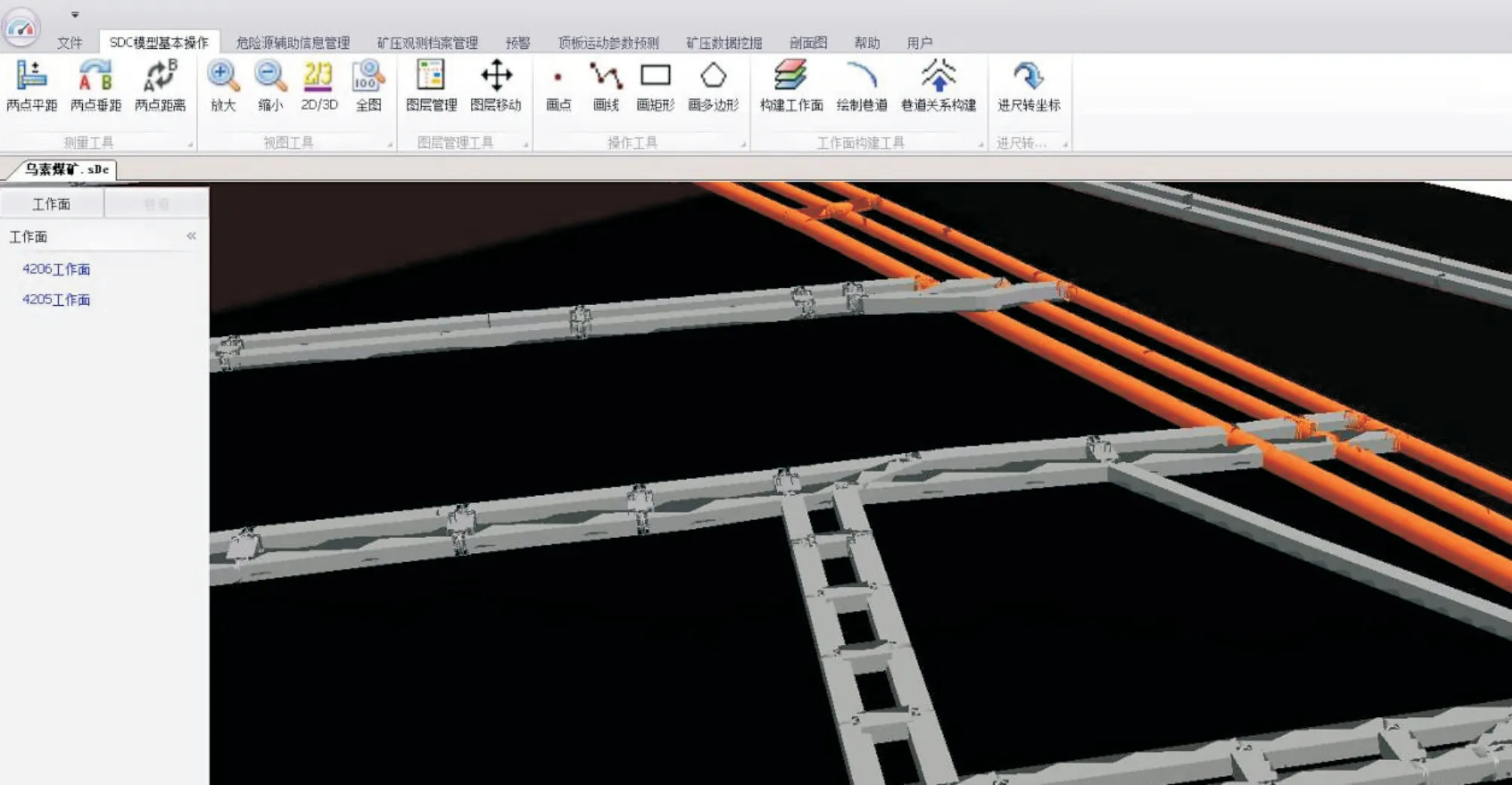

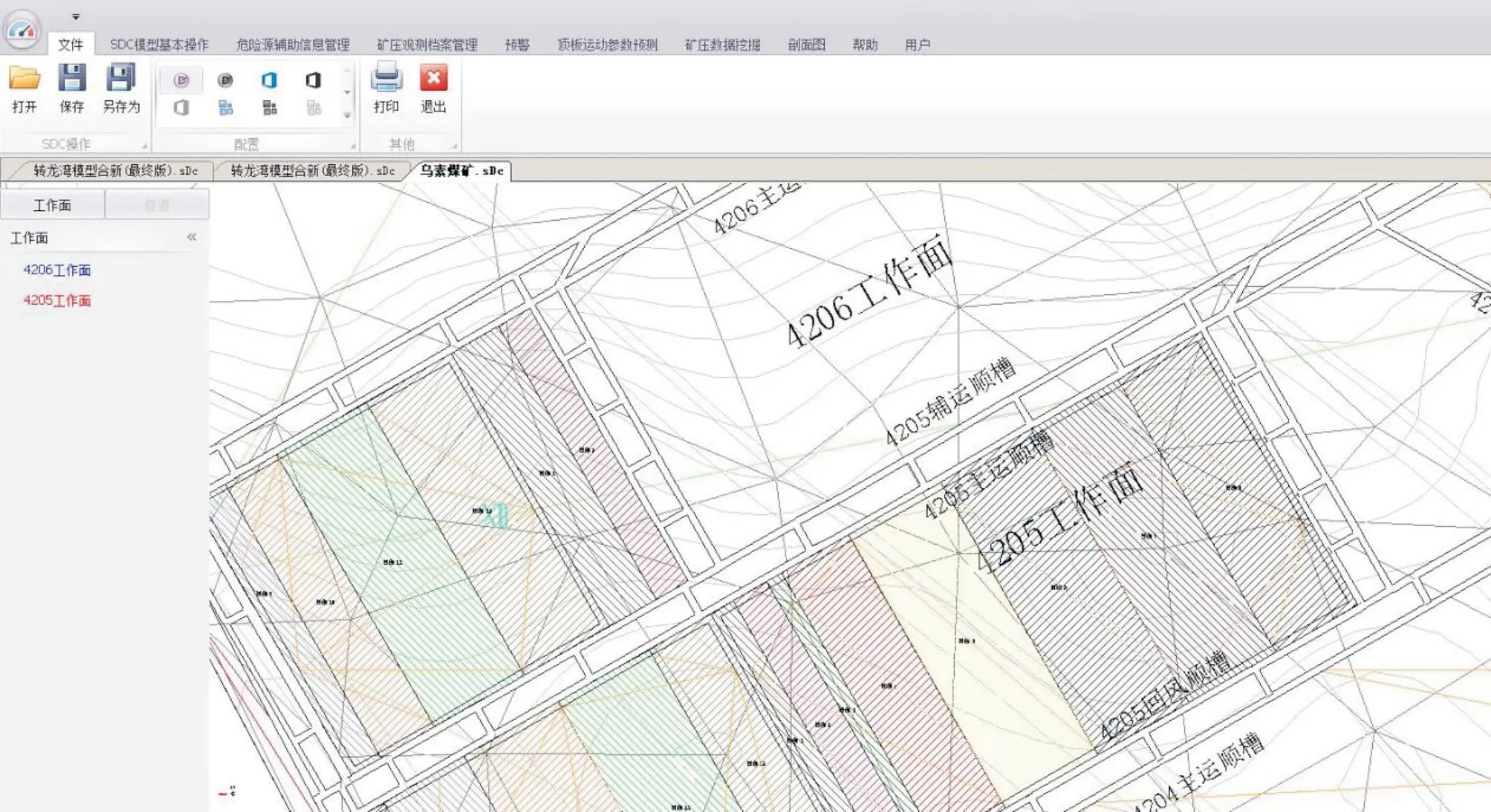

如图17、图18 所示,利用三维建模技术建立数字孪生模型,实现参数化和图形化关联。运用三维虚拟现实技术、空间云数据库技术及WebGIS 技术,以真实的地测、地质数据为依据,构建煤矿数字孪生模型平台。在三维模型基础上集成各业务系统,形成一个数字化的数字孪生系统平台,使矿山环境、生产活动及相关煤矿物理实体对象实现可视化展示,便于全方面掌握煤矿的安全和生产情况,提高应急速度。平台系统可以方便快捷地查询煤矿实时动态信息。

Fig.17 Client 3D warning display图17 客户端三维预警展示

平台针对采集的数据信息进行处理、分析、模型计算从而得到工作面预警信息。如图19 所示,通过Web 端更好地展示了煤矿工作面预警模块的信息。预警模块包含单项预警和超前预警,单项预警中有矿压信息预警、微震信息预警、应力信息预警的预警指标。工作面预警平台界面展示煤矿所有工作面的预警详情,数据每5 分钟刷新一次,预警指标随之更新。在超前预警平台中,实时展示最新的动态信息,让决策者实时了解煤矿的动态趋势,一方面为煤矿智能化开采提供了思路,另一方面能够及时预警,提前做好防护措施,避免危险事故造成严重影响。

Fig.18 Two-dimensional warning display on the client side图18 客户端二维预警展示

Fig.19 Web-side information display图19 Web 端信息展示

5 结语

本文基于综采工作面生产系统,提出基于工作面的超前预警设计与运行模式,主要针对工作面进行动态预警和超前预警,进一步实现煤矿智能化和工作面预警系统自动化,提升系统的人机交互能力,达到实时预警、精确预警目的。结合计算机建模、可视化、大数据、机器学习、物联网、数据挖掘等现代化信息处理方法,针对应力、矿压、微震等多元动力灾害信息进行超前预警。根据危险等级进行等级划分,指导煤矿应急人员做好防护工作。针对工作面的多元动力灾害预警,有效解决了单一动力灾害预警的弊端。

将新兴的计算应用到煤矿产业平台中,提高了对煤矿采集数据的处理效率,挖掘出了更多有用信息。同时,可视化界面为用户提供更直观的煤矿采集数据变化情况,方便用户根据煤矿实时数据变化情况开展下一步工作。对于工作面的超前预警,还有很多工作尚未完善,如没有充分利用煤矿岩层信息,深度挖掘地质中的多源信息等,以更加全面地对煤矿事件进行预警和评估,这有待后续作进一步研究。