基于片光模型的三维标定方法研究

2021-08-02赵德安李长峰

马 腾,赵德安,李长峰,盛 亮,陈 辉

(1.江苏大学 电气信息工程学院,江苏 镇江 212013;2.常州铭赛机器人科技股份有限公司,江苏常州 213164)

0 引言

线激光三维测量技术广泛应用于非接触式工业测量领域,该技术具有测量精度高、速度快,能适应各种复杂工业环境等优点[1-4]。为了从线激光三维扫描系统采集的图像或点云模型中获取空间物体几何信息,需对线激光三维扫描系统进行三维标定,建立像素点或体素点与空间物体表面特征点位置关系[5]。三维标定精度的高低直接影响三维测量系统精度。

Halcon 官方的3D 解决方案提供了基于片光模型的两种三维标定方法:①基于标定板的三维标定方法。该方法需标定相机内外参、光平面位姿、运动位姿等参数,文献[6]采用该法标定后对锂电池极网气泡进行三维重建测量。由于该方法模型复杂,误差产生因素较多,其绝对测量精度为0.5mm,相对误差2%以下,无法满足微米级高精度测量需求;②基于特制标定块的方法。该方法标定精度较高但加工复杂价格昂贵。文献[7]通过提取异形量块角点结合GA-RBF 算法,对线结构光传感器实现标定。该方法重复测量标准偏差均值为0.008%,精度较高,但异形量块精度要求高,加工难度较大。

由于传统的三维标定方法模型复杂、过程繁琐、计算量大,近年来众多学者通过建立二维图像坐标与空间三维坐标关系直接进行标定。Wang 等[8]将标定板置于激光线扫区间内,使其平面与光平面重合,通过创建特征点图像坐标与三维空间坐标关系实现直接标定,但该法在两平面完全重合的操作上具有一定难度;邝泳聪等[9]使用光刻玻璃线纹尺结合平面标靶与特征点提取算法,利用亚像素物索引表实现直接标定,但该法对标定物玻璃光刻技术有一定要求;邹媛媛等[10]提出一种基于标准量块的直接标定法,通过建立查找索引表直接搜索或采用最小二乘法拟合得到二维图像坐标中特征点对应空间三维坐标,但需保证光平面与量块被测面垂直,否则会产生较大标定误差。以上标定方法有的模型复杂,过程繁琐,有的精度较高,但标靶加工难度大,有的操作简单,但易受系统架设角度影响产生标定误差。

针对以上不足,本文提出一种基于片光模型的直接标定方法。该方法通过曲面灰度值拟合算法,结合长方体标准量块在深度图中的映射关系,直接建立量块世界坐标与图像坐标映射关系,避开了繁琐的系统数学模型,操作简便,解决了光平面与被测面不完全垂直,即在不完全水平基准面标定精度不稳定问题[11]。采用长方体标准量块降低标靶加工难度,并利用经验值加标定矫正的方式有效提高标定精度。

1 片光模型工作原理

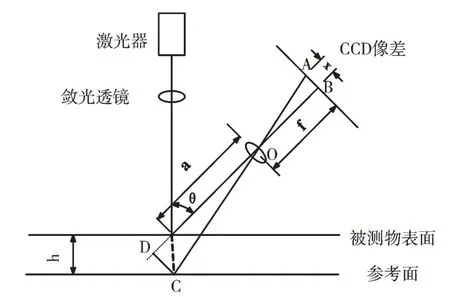

片光技术(Sheet Of Light,SOL)基于激光三角测量原理[12-14]。如图1 所示,由于线激光器与被测工件间有一定夹角,当被测工件在移动平台上做线性匀速运动时,片光受工件外形调制,在成像系统中形成一帧帧高低起伏的轮廓[15-16]。轮廓像素高度差可反映工件高度变化,相机水平方向分辨率可反映工件沿激光线方向深度信息,相机采集帧速与移动平台速度关系可反映工件沿移动平台方向深度信息。如图1 所示,激光器垂直照射在被测工件上,相机与被测工件表面法线夹角为θ,工件在CCD 中像素高度差为x像素,镜头焦距为fmm,工作距离为amm,根据RtΔABO与RtΔCDO相似可得:

则被测物高度h由公式(2)计算:

当扫描系统固定后,成像系统工作距离a与夹角θ可确定,被测工件高度h与像差x成线性变换关系,其线性变换系数可通过Z 轴方向标定获得[17]。

Fig.1 Principle of laser triangulation图1 激光三角测量原理

2 基于标准量块的标定方法

2.1 深度图像获取

基于Halcon 片光模型可生成具有深度信息的视差轮廓图,轮廓图灰度值信息可有效反映工件高度变化,但无法真实反映高度差值。本文通过Halcon 视觉算法库创建片光模型完成工件深度图、点云图的采集与生成工作[18-19]。

如图2 所示,采用30mm×9mm×5mm 标准量块作为标定块,激光线垂直投影在量块表面与量块宽度方向平行,并且水平成像在CCD 图像坐标系中。设量块宽度方向为X轴,长度方向为Y 轴,高度方向为Z 轴,建立世界坐标系,量块通过编码器脉冲触发的精密运动滑台沿Y 轴方向匀速运动,相机以一定帧率对运动中的量块进行采图并经过Hal⁃con 算子处理完成量块整体轮廓深度图采集。

Fig.2 World coordinate system图2 世界坐标系

2.2 深度图各轴方向标定

X 方向标定系数可选择成像系统在水平方向单位像素所代表的实际距离作为标准。设相机芯片水平方向尺寸为Hmm,视场水平方向长度为lmm,镜头焦距为fmm,工作距离为WDmm,则视场水平方向长度l计算如下:

设芯片水平方向分辨率为L像素,则X 方向标定系数Xcal-coeff(mm/pixel)可由公式(4)计算:

为避免扫描生成的深度图出现拉伸或压缩现象,Y 轴方向标定系数可选择与X 标定系数相同的值,此时相机采集的帧速F(fps)与精密运动平台的速度v(mm/s)必须满足公式(5)所述关系:

由于被测量块基准面不一定处于水平状态,实际工业环境中机台会存在不同程度倾斜[20]。为了精确标出Z 轴方向的标定系数,采用拟合曲面灰度值方式拟合基准面,并结合量块深度图在基准面上垂直投影距离与实际高度的映射关系完成Z 轴系数标定。本文采用的Z 轴标定系数算法实现过程如图3 所示。

Fig.3 Calibration process of Z-axis coefficient图3 Z 轴系数标定流程

首先,基于创建的片光模型完成机台平面扫描采图,采图所用XY 轴标定系数如前述公式计算所得,Z 轴标定系数先采用经验值或默认值0.1,获取模型Z 轴深度图并绘出待拟合基准面区域并计算区域中心(Rcenter,Ccenter)。

式中,i、j表示待拟合区域在图像行方向的起点和终点,n、m表示待拟合区域在图像列方向的起点和终点,RowK、ColK分别表示像素点K行列坐标值。

其次,在待拟合基准面区域进行一阶曲面灰度值拟合并生成拟合后的基准面灰度图。一阶曲面描述公式如下:

对图像中所有像素点Img(R,C),通过蝶形算法最小化灰度值与表面距离计算出α,β,γ 值[21],并以绘出的待拟合区域为拟合中心,生成一张与机台平面深度图大小、类型一致的深度图作为参考基准面[22]。

最后,将量块深度图与拟合基准面深度图相减[23],计算出两图每一像素点灰度值的投影距离作为相减后输出深度图的灰度值g′。Mult校正系数设为1,Add校正值设为0。

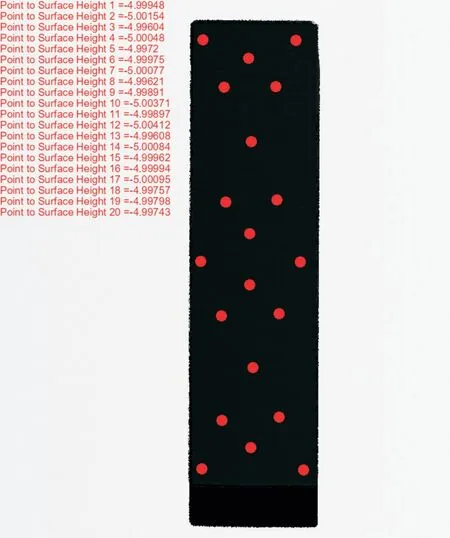

计算量块表面矩形区域在相减后输出深度图上的对应投影区域灰度值均值,将此作为量块到基准面的实际测量距离Hreal,此时Hreal与标准量块的高度Hcriterion会存在一定误差。当误差在可接受范围时取当前经验值为Z 轴标定系数,当误差较大时,根据Hreal与Hcriterion比例矫正Z 轴经验标定系数Zexhausting,则Z 轴实际标定系数Zcal-coeff可由下式描述:

根据以上标定的XYZ 三轴方向的标定系数重新采集深度图或点云图,即可完成工件三维轮廓测量。

3 激光三角扫描系统标定实验

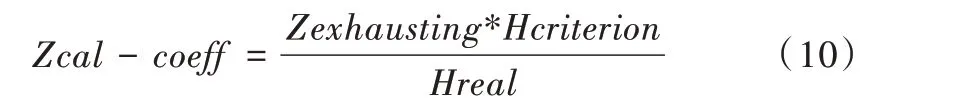

本实验中标定的激光三角扫描系统如图4 所示,核心组件分别为:①Basler acA 1920_150um 黑白相机;②奥普特12 mm 焦距、10MP 分辨率定焦镜头;③650nm 高精度红光激光器;④铭赛VS300C 视觉点胶机;⑤SOL 视觉扫描系统。

Fig.4 Laser triangle scanning system图4 激光三角扫描系统

3.1 实验步骤

首先根据计算出的XY 方向标定系数调节合适的曝光值和激光线亮度,设置XYZ 三轴方向标定系数,Z 轴标定系数初设为相应工作距离对应近似经验值或默认值0.1;然后根据Y 轴标定系数要求并参考公式(6)所述关系设置点胶机Y 轴运动速度,通过编码器触发相机拍照完成对机台平面的扫描工作。相机将一帧帧轮廓图通过USB3.0 数据线传输至PC 端经SOL 视觉扫描系统处理后生成深度图,图5为该系统工作状态图;接着将标准量块置于机台平面扫描完成深度图采集,对机台平面深度图进行拟合基准面并计算量块表面在基准面上的投影距离,根据投影距离均值与量块标准高度比值完成Z 轴标定系数的矫正工作;重置标定系数,对量块深度图重新采集并与均值灰度值拟合,对基准面标定的系数采集结果进行对比,取深度图的灰度均值拟合生成一张基准面深度图。

Fig.5 Operation of SOL vision scanning system图5 SOL 视觉扫描系统工作

3.2 测试曲面灰度值与均值灰度值拟合标定结果

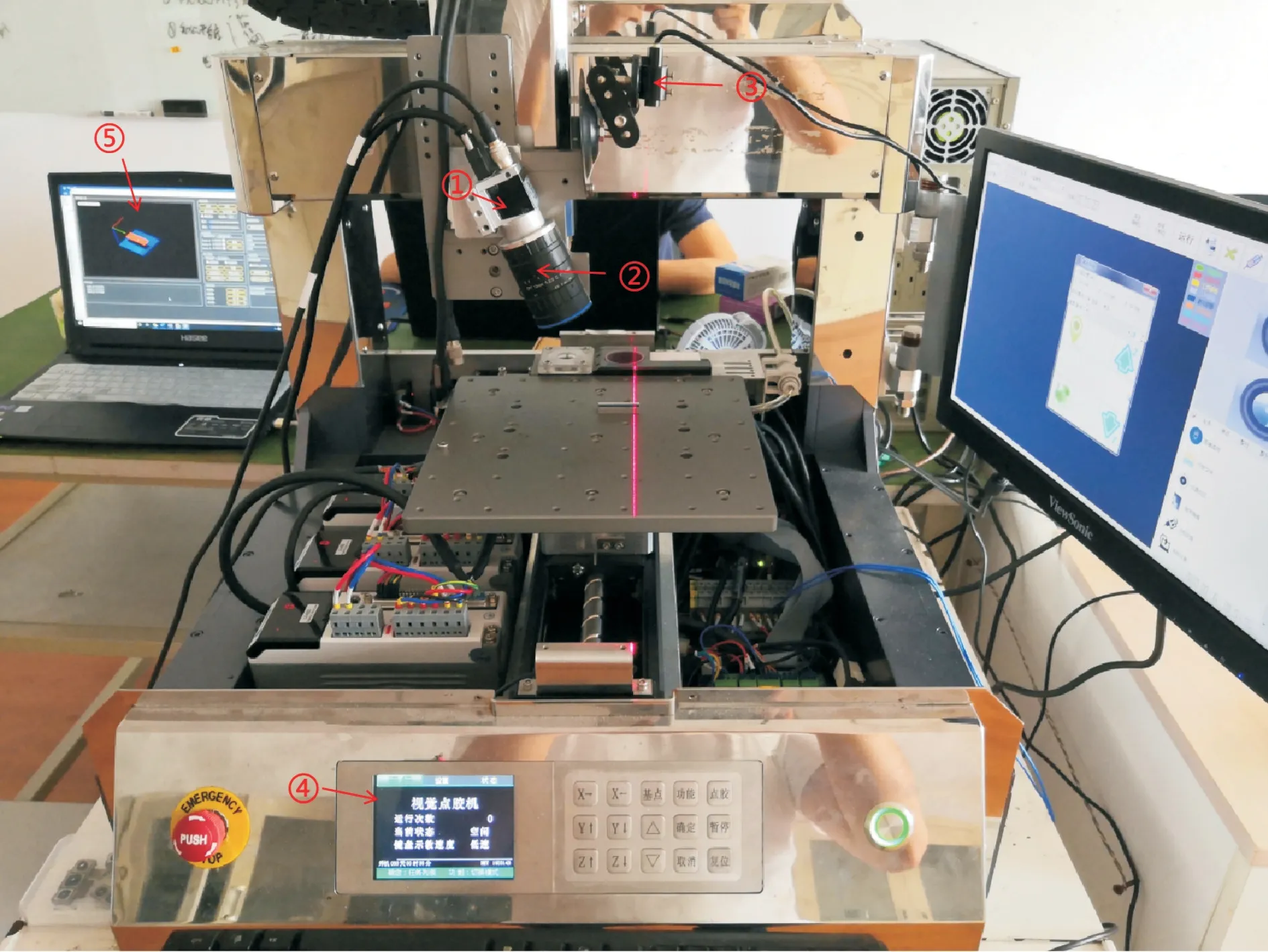

分别采用基于曲面灰度值拟合方法和均值灰度值拟合方法,选取基准面并用各自标定Z 轴系数采集5mm 标准量块深度图,并在其表面测量20 个数据点,测量数据点分别如图6 和图7 所示。

Fig.6 Calibration measurement results of gray value of curved surface图6 曲面灰度值标定测量结果

如表1 所示,分别采用曲面灰度值拟合基准面和均值灰度值拟合基准面标定Z 轴并分别测量5mm 高度标准量块,量块Z 轴方向加工精度为0.000 3mm。

由实验数据可得,采用曲面灰度值拟合基准面测量标准差为0.002 2mm,极大值与极小值高度差为0.008 08mm,而平均灰度值拟合平面测得高度标准差为0.008 36mm,极大值与极小值高度差为0.029 77mm。综合以上数据,基于曲面灰度值比平均灰度值拟合基准面标定Z 轴系数方法测量的数据更稳定,精度更高,其表面任意两点空间高度误差小于0.2%,满足高精度测量要求。

Fig.7 Measurement results of average gray value calibration图7 均值灰度值标定测量结果

Table 1 Calibration comparison of surface gray value and mean gray value表1 曲面灰度值和均值灰度值标定对比

4 结语

本文提出一种基于片光模型的三维直接标定法。采用Halcon 片光模型对量块轮廓进行扫描,准确快速地提取量块三维轮廓图和深度图信息,以保证标定实时性。采用曲面灰度值拟合基准面结合经验值加标定矫正,有效解决了量块在倾斜基准面标定精度不稳定问题。与现有三维标定法相比,本文所提方法操作更简单,精度更高,标靶更易加工。标定后激光三角检测系统Z 轴平均绝对测量误差为0.001 8mm,Z 轴平面任意两点测量误差小于0.2%,可用于3C 行业点胶工件胶体高度测量等微米级高精度测量中。

虽然本文基于片光模型的直接标定法在Z 轴实现较高标定精度,但X、Y 轴标定系数仍采用传统二维标定方式获得,无法很好地反映被测工件整体三维轮廓信息。后续将优化X、Y 轴方向标定模型,以便能够更准确、更全面地挖掘工件深度信息,提高工件整体三维测量精度。