浅谈工业机器人在“智能制造”项目中的调试技巧

2021-08-01曾兆奎

曾兆奎

(海南省技师学院,海南 海口 571199)

1.通过优化程序提高调试效率

在整个项目中,工业机器人的运行程序通常会有二十至三十条不等,甚至更多。在短时间内完成所有程序的录入,对工业机器人运维人员是一个很大的考验,而且,编辑程序会占用大量的时间,不仅考验运维人员的记忆能力,增加录入难度,同时,复杂的程序也增加了故障和事故的发生概率和后期故障排除的难度。因此,在保证项目正常实施的前提下,合理地简化程序,解决以上难题,具体操作大致有以下几方面:

在有阵列位置常量的情况下,比如料仓和工具架,位置常量多达数十个,逐个示教会占用大量的时间,严重降低调试效率。所以,应结合PLC的I/O信号,如行号、列号或者具体的仓位号,根据实际工况编辑阵列公式,既能精简程序,又能节省示教的时间;

合理规划工业机器人的运行路径,减少不必要的过渡位置常量,不仅可以简化程序,还能减少转折点的顿挫,工业机器人在运行中也更加平顺稳定;

在整个程序项目(模块)中,尽量共用位置常量,例如,在第七轴(轨道)位置常量的选择上,工具架、车床、料库的取、送料位置可以共用一个位于第七轴(轨道)的位置常量、机械零点和准备点(安全点)等等。共用位置常量,既简化程序和路径,又便于记忆,也能缩短运行周期,从而提高生产效率。

简化程序名和位置常量的符号。运维人员应该根据自己的记忆方式,在保证程序正常运行的基础上,尽可能使用简短的符号,既方便记忆,又能优化编辑和录入的时间。

离线编程可以有效提升程序的录入时间,但要建立在数字符号绝对精准的基础上,否则,后期程序报错和处理工作会占用大量时间,因此,时间允许的情况下,尽量在线编程。

优化程序是工业机器人调试前期的重要工作,运维人员在日常管理工作中应多结合工况,不断地优化程序,缩短调试和工步时间,提高经济效益。除此之外,程序编辑和录入时间的长短,很大程度上也取决于运维人员对示教器的熟练程度。

2.结合实际工况统筹规划示教方法

近些年,各大工业机器人厂商持续开发和更新自身配套仿真软件,有条件的大中型企业可对生产线进行系统性的“量身定制”,建立数字仿真模型,通过仿真软件在线示教,随着仿真软件的普及和应用,在线示教也逐渐取代传统的现场示教。仿真模型的使用和在线示教,给工业机器人的前期调试提供了便捷,然而,这些便捷需要进行实地测绘、数据采集、构建模型等前期准备工作和人力、物力、财力的投入。相对于设备比较单一的小型企业来说,这是一笔不小的资金投入,相比而言,传统的手动示教比数字仿真示教更为经济实用,下文主要结合智能制造设备,浅析工业机器人传统示教的方法与技巧。

2.1 快捷键(自定义按键)的使用

部分品牌的示教器支持自定义按键,可根据实际工况设置相应的快捷信号输出,如ABB、华数等。在硬件支持的情况下,示教过程中尽量使用快捷键控制信号输出,具体的信号反馈取决于机械臂所搭载的工具,如吸盘、卡爪、红外线和工具的整体装卸等等。快捷键的使用,不仅节省示教时间,而且固定的快捷键使用起来方便、快捷、精准,还可以降低误操作的概率,有效提升调试效率。

2.2 合理安排示教顺序

在智能制造系统中,工业机器人的调试通常需要各单元设备同时配合进行。制定周全的调试计划,合理设置各设备调试的时间节点,避免因两人使用同一设备而造成时间上的冲突,例如,车床卡盘和加工中心虎钳位置常量的示教应避开车床和加工中心以及PLC的调试时间。

2.3 按工件类型示教

在智能制造项目中,工件类型多样化,料仓、车床或者加工中心可能会放置不同类型的工件,如果按照料仓、车床和加工中心的顺序来示教所有位置常量,意味着每一台设备的示教都要根据不同类型的工件更换不同的抓取工具,不仅耗费大量时间,而且,频繁地更换抓取工具,会破坏工件与工具之间相对位置的统一性,造成抓取位置误差。所以,应该根据工件的类型来进行示教,通过一次抓取同一种类型的工件,对该工件所经过的所有位置进行示教,再更换抓取工具。

2.4 利用偏移量进行定位

偏移指令的运用,不仅可以有效地节省示教时间,还能在现有的坐标系上精准定位,提高调试效率、设备运行的安全指数。如车床卡盘、加工中心虎钳位置常量偏移量的运用,可以实现理论上的垂直与水平运动(实际误差的大小取决于工业机器人的运行精度)。

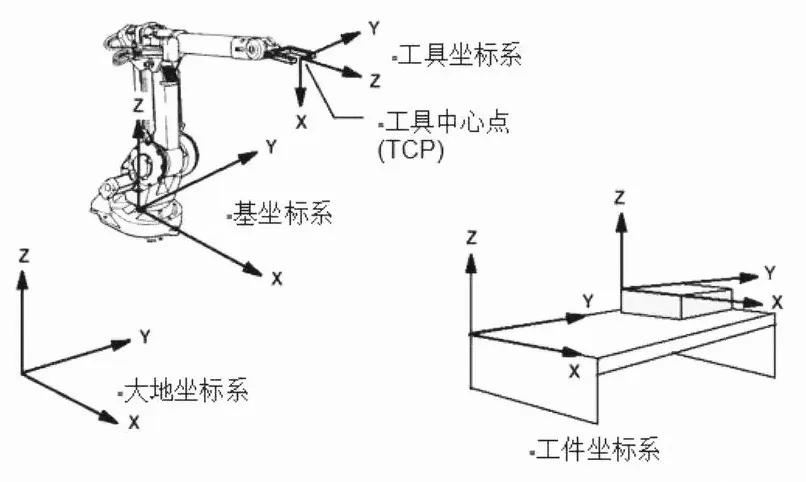

2.5 使用基坐标系示教

在设备调试和运行时,可以根据实际工况使用多个坐标系。但是在全程调试中,线性运动均使用基坐标,可以实现调试期间坐标系的唯一性,而且,全程示教不用切换坐标系,方便记忆和操作,同时也节省了切换坐标系的时间。

2.6 合理利用参照物

周边参照物的利用,可以有效提高示教效率。根据不同的位置常量,通过目测的方式,适当调整视角,寻找合理的参照物进行示教,例如,设备的边框轮廓、夹具平台、各水平垂直平面等等,也可以利用各种物体之间的相对位置进行调整,例如,工具与工件之间的缝隙,可以寻找合适的光源,透过光源观察缝隙的大小,从而调整合理的位置,加工中心虎钳位置的找平和工具架的示教就体现了参照物的重要性。

2.7 先找平再示教

在抓取工件之前,应对工业机器人终端工具的气路、感应器、形状等状态进行详细的检查。虽然料仓工件数量较多,但大部分工件都会放置在同一个平台上,所以,在示教料仓位置常量时,为了节省时间,除了运用阵列相关的公式进行编程外,应先对夹具进行一次相对性的找平,一般情况下,只要料仓中每个放置工件的平台均趋于水平或者同一个平面,就可以针对某一个工件的放置平台进行一次找平即可,可以通过参照物的方法,微调夹具姿态,让夹具平行于工件平台。经过此步骤后,工件轴线也相对垂直于夹具平面,有助于车床卡盘和加工中心的虎钳等装夹位置的示教。

3.车床与加工中心位置常量示教的细节分析

车床与加工中心属于精密加工设备,在安装时均对水平、垂直等重要参数进行过调整。在这对两个位置示教前,可以通过参照物的方法,寻找设备上相应的参照物作为基准进行找平,例如车床的卡盘端面、加工中心虎钳的上平面、T型槽上平面等等,不同的设备,找平的方式与技巧也有很大的区别。为了保证工件与夹具的相对位置在整个运行中保持不变,从料仓取件开始,直至完成机床位置常量的示教,全程夹具均属于夹紧工件的状态。因为使用偏移指令(程序)可以简化程序,所以,在机床上只需在夹具位置示教一个位置常量即可。在卡盘打开的状态下,调整工件姿态,将工件轴线与车床主轴轴线平行,将工件平移至接近卡盘端面处,以卡盘端面为基准(参照物),对工件进行找平,再将工件移至卡盘中心位置,通过目测的方式调整对中,并控制好轴向位置。

此时工件轴线与车床主轴轴线的同轴度误差过大,需进一步微调,否则在卡盘夹紧的瞬间,工件的空间发生位移,工业机器人各轴会因外力的作用被动强行改变姿态,导致终端工具位置参数的变化(参数变化的大小取决工业机器人的品质),从而影响整个项目所有位置常量的坐标参数,最终可能导致事故的发生。

一边手动控制卡盘松紧,一边观察工件的偏移方向和偏移量,采用线性运动方式,通过工业机器人手动调整工件的径向位置,直至卡盘夹紧时工件的位置不再产生偏移,此时可以保存该位置常量。加工中心虎钳与车床卡盘位置的找平和示教方法类似,均采用参照物找平的方法,间歇松紧夹具为工件找正。

4.通过试运行排除故障

4.1 手动运行校验子程序

子程序具有较强的针对性,针对终端设备手动运行子程序,主要是对程序的指令、位置常量、I/O信号和设备运行路径进行校验,可以快速、精准地找到并排除故障。

4.2 配合PLC控制系统校验主程序

工业机器人与PLC系统的衔接主要表现在主程序上,调试前期要对I/O指令符号做一个全面的核对和统一。通过配合PLC进行调试,一边运行一边观察I/O控制面板的信号变化和子程序的调用情况,与PLC的操作员实时沟通,相互反馈信号的发送与接收效果,可第一时间找到并排除故障。

5.关于调试安全的注意事项

当工业机器人回到机械原点或者等待信号位置时,尽量让工具保持水平姿态,避免因气路欠压时,工具掉落造成安全事故。通常情况下,关节运动的速度要大于线性运动的速度,所以,为了确保安全,在进行近身示教或者狭小空间示教时,要尽量使用线性运动代替关节运动,可降低发生碰撞的概率。熟悉每一个急停按钮的位置,在调试和运行过程中,要实时关注各设备的运行状态,当发生紧急情况时,应第一时间就近按下急停按钮,避免发生碰撞导致参数丢失或者人身伤害。在示教机床的位置常量前,应将安全门设置成打开状态,并锁死,同时提醒其他运维人员,整个过程禁止操控机床,完成机床的示教后,记得解锁安全门。全程穿戴劳保护具。以上描述是以提高智能制造系统的调试效率为目的,在确保安全的基础上,结合实际工况,对工业机器人调试过程中的部分技能点进行针对性分析。