多地形环境下智能物流小车双车协作设计与开发

2021-08-01魏云鹏张文艺周志源

魏云鹏,张文艺,周志源

(1.南京航空航天大学自动化学院,江苏 南京 210016;2.南京航空航天大学公共实验教学部工程训练中心,江苏 南京 210016)

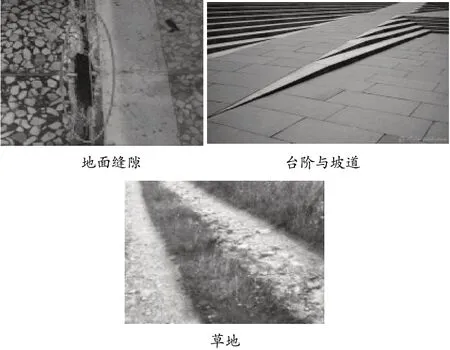

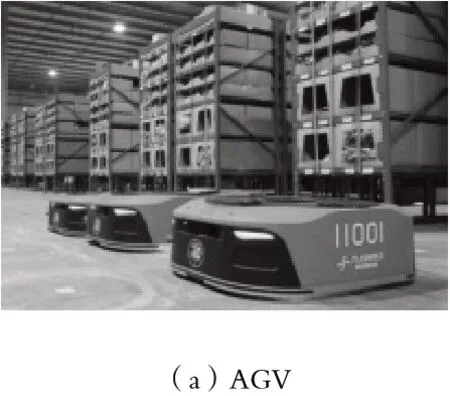

随着仓储与物流的迅速发展,物品搬运工作的工作量越发庞大,工作环境也越发复杂,而劳动力成本不断攀升。目前大部分智能物流小车大多为特定工作环境而设计,要求路面平整、光滑。但在实际应用过程中,当仓储系统较大,存在多仓库之间转运,或者在搬运路途中存在较为复杂的情况时,例如需要攀上较陡的斜坡、越过一定的沟槽、经过摩擦力较大的草地等复杂地况时,如图1所示,由于受限于小车轮子的结构与尺寸,无法满足上述多地形环境的作业要求。通常仓储物流小车主要应用于平整仓库内部,例如京东仓储系统,如图2(a)所示,显然此小车结构系统不适合多地形路况。因此,往往在难途径路段(例如仓库与仓库之间的不平整路径上),采用叉车进行搬运,如图2(b)所示,增加了人工成本,且与仓库内AGV直接缺乏有效的协作与调度机制,影响物流效率。

图1 复杂路况

图2 仓储系统无人小车及转运装置

20世纪80年代末,我国才开始智能小车与智能仓储的研究,经过几十年的不断发展,取得了若干阶段性成果。1992年,国防科技大学研制成功了国内第一辆无人驾驶汽车。清华大学研制的清华V型智能汽车是当时我国科技含量最高的无人驾驶汽车,其能在各种复杂的道路上运行。西安交通大学研发了Spingrobot智能试验平台,在甘肃敦煌举办的“新丝绸之路”活动中成功表演。同济大学研制了一款时速高达50km/h的基于无人驾驶技术的清洁能源电动游览车。京东与淘宝的仓储系统中均采用了大量的自动化仓储搬运设备,但在多地形仓储搬运中,均未见有更实用的解决方案。纵观国内外仓储与物流的研究,协作机器人和移动机器人互相协作,以及与人类并肩工作,承担起重复、单调的工作,让人类从中得以解放,是今后的必然趋势[1]。

本文针对上述问题,设计可适用于多仓库之间转运,具有多地形适应能力,同时能满足仓储投放,具备搬运能力、定点投放能力、双车协作功能的物流搬运小车系统。它可以完成同类型多种工件的运送和自主装配及码垛,并可在草地、窄桥、台阶、管道等多种不同地面环境下作业和避障,从而胜任复杂环境下的智能物流配送,扩大仓储物流小车的适用范围,减少员工的工作量,降低人工成本,大幅度提高工作效率[2,3]。

1.融合支撑臂的甲台遥控多地形小车

针对在仓库间多种复杂地面环境下的行径需求,以及仓库外场地复杂多变,不适合采用自主导航小车,本文拟采用多地形越障的可遥控小车实现物流搬运。通过在车身结构以及车轮上进行结构优化,采用三段式关节甲台、辅助支撑臂结构,增强了小车在台阶、裂缝等路况中的越障能力。

1.1 关节甲台小车车身结构

在小车车身平台设计了可以相对活动的“关节甲台”,借鉴动车组底盘的减震装置,在各“关节甲台”之间添加两个弹簧,各平台之间受到一定的弹性约束。当平台之间相互脱离时,受到弹簧拉力的约束;当平台之间相互挤压碰撞时,受到弹簧张力的约束,使小车整体车身在行径中具有较好的柔性与避震性,完全适应高低不平的地形。在上下坡及越过地面裂缝的过程中,轮子都能完好地与地面接触,确保小车轮子都能很好地发挥驱动能力,同时保证了桥梁上良好的直线运动的稳定性[4,5,6]。

由于三段式甲台位置可以上下弯曲,跨越阶梯时可以根据阶梯的高低,甲台关节在自身重量与弹簧的作用下,保证轮子能紧贴地形,快速通过。但三段式小车也存在车体较长,小车自身重量相对较大,安装结构比较复杂的问题。

1.2 支撑臂辅助越障

为解决小车攀爬台阶问题,本文在实际的小车制作中,缩短了车身长度,采用了两段式关节甲台,同时设计了辅助支撑手臂结构,在甲台和支撑臂的协同作用下,完成台阶的攀越。

遥控小车具备搬运货物功能,因此带有机械臂以实现抓取货物。在机械臂抬升部分机构中,采用输出力矩大的伺服电机产生转动力矩,通过与电机输出轴连接件将力矩传递给U型支架,通过同样的方式将力矩传递给底部支撑支架,攀越台阶时,可通过底部支架支撑在台阶面上,由于伺服电机驱动力矩较大,能够实现向下支撑起整辆车,带动整个车身前部分抬升,从而便于小车攀越台阶,如图3所示。整个结构简易,攀爬效果好。

图3 机械臂抬升机构辅助支撑示意图

1.3 遥控小车

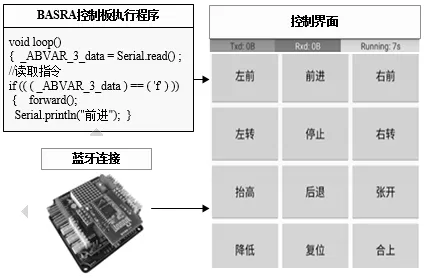

遥控小车采用了蓝牙通信方式,蓝牙模块通过Bigfish扩展板与BASRA控制板连接,控制板通过蓝牙模块接收到终端发送的指令后,控制相应模块进行运动完成指令内容,如图4所示。

图4 遥控小车控制模块工作原理

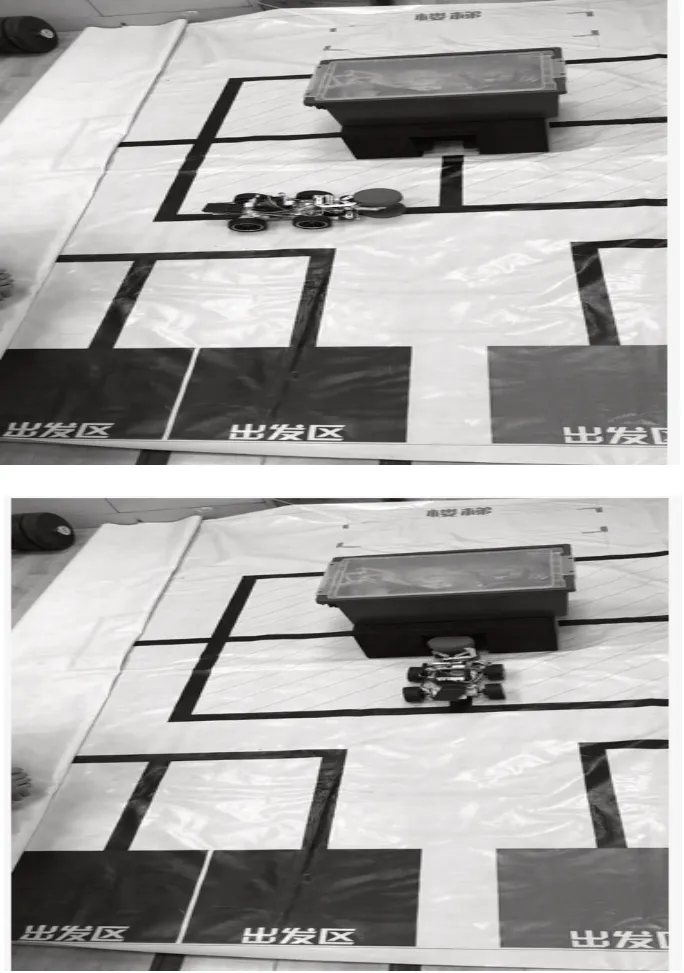

通过多地形越障结构设计以及控制程序开发与调试,成功实现了遥控小车在草地、桥梁、台阶等地形的行径测试,并成功通过机械臂进行了模拟货物的抓取与定点位置投放货物,调试结果如图5所示。这为仓库内物流小车货物搬运接驳工作打下了基础。

图5 遥控小车多地形货物抓取调试

2.仓库内自主小车寻迹优化与货物转移

2.1 灰度传感器的摆放位置优化

为了提高自主小车寻迹效率,在更短的时间内完成设定任务,降低寻迹过程中发生错误的可能性,采用了“三灰度三角形放置”的方式取代传统的“三灰度并排放置”,三角形放置方式可较为敏锐地判断前后车头是否偏移既定路线,不至于发生较大偏移时,才触发矫正程序,减少了左右摇摆的现象,自主小车的寻迹稳定性明显提高,如图6所示。

图6 灰度传感器位置优化及其效果对比

2.2 货物位置感知

为实现仓库内小车能顺利感知到仓库外搬运小车投放交接的货物,采用了HC-SR04超声波测距传感器,通过digitalWrite( )函数对TRIGPIN口进行高低电平的转换,利用delayMicroseconds( )函数进行延时操控,从而给超声波测距传感器完成一个方波发射的指令[7,8,9]。通过pulseIn( )函数接收ECHOPIN口达到高电平的时间,此高电平时间就是超声波从发射到被反射回的时间,由此便能够获得到障碍物的距离。当测距小于最小设定值时,判断前方有遮挡物,并触发自主小车的货物拾取与搬运程序。小车调试结果如图7所示。

图7 自主寻迹小车调试结果

3.双车协作通信功能

在双车搬运任务交接中,遥控小车完成将货物搬运到仓库内的任务后,应尽早呼叫仓库内自主寻迹小车,及时将货物转移到仓库内货架区。遥控小车的HC-05蓝牙模块设置为主机模式,用来发射信号。自主小车的HC-05蓝牙模块设置为从机模式,用来接收遥控小车的信号。双车协作步骤如下:

步骤1:当多地形遥控小车将货物放到指定位置后,向仓库内自主小车发送任务请求信息,以及货物应搬运位置的货架信息,同时启动自主小车的超声波传感模块开始工作;

步骤2:自主小车进入循迹模式沿着引导线行驶,当小车行驶至标定位置附近(即多地形遥控小车投放点)时,根据超声波传感模块的接收信息,可判断是否已经趋近货物;

步骤3:根据步骤2中的判定结果,若已经趋近货物,自主小车进入步骤5;

步骤4:步骤2中若未能接收到趋近货物的信息,则自主小车停止,等待遥控小车运送装配工件,超出设定等待时间后,发出报警出错信息(蜂鸣),进入步骤6;

步骤5:自主小车执行货物抓取任务,自主寻迹,搬运至仓库内指定货架;

步骤6:自主小车任务标识完成,返回等待区,进入可执行任务状态。

4.结语

本文首先分析了物流小车的现状与工作环境,提出设计可适用于多仓库之间转运,具有多地形适应能力,具备搬运能力、定点投放能力、双车协作功能的物流搬运小车系统,然后就遥控多地形小车车身结构提出了优化方案,使小车更加适应复杂的环境(草地、阶梯、斜坡、窄桥等),提高了小车的稳定性与可靠性,同时优化了自主小车的寻迹方式,通过蓝牙进行双车协作通信,提高了物资搬运效率。尽管设计并制作成功了能完成协作搬运的仓储物流原型系统,并通过试验验证了仓储搬运系统的性能,但仍存在着一些不足,需要进一步的研究以及完善。设计的自主小车只能按照既定程序在指定位置搬运工件,无法对工件进行识别。未来可以尝试采用机械臂视觉导引方法,采取CCD摄像机对不同工件进行识别处理。目前的设计中只有自主小车是能独立工作的,遥控小车还需要手动操控行径,后续可以通过视觉识别与地图导航等方式,将多地形小车改进为自主寻迹。