涡桨发动机典型结构特点及发展分析

2021-07-31覃华斌唐伟员谭元球

覃华斌 唐伟员 谭元球

(中国航发湖南动力机械研究所,湖南株洲 412002)

涡桨发动机是一种通过由动力涡轮发出功率驱动螺旋桨,使螺旋桨产生拉力(或推力)的航空动力装置,由于耗油率低,中低速性能好,涡桨发动机被广泛应用在支线客机、军民用运输机和通用飞机上。

随着现代科技的发展,大量先进气动/结构设计技术、新材料、新工艺等在发动机上得以应用,发动机将向着高热力循环参数、高可靠性、低成本方向发展,应用范围更加广阔。

1.发展现状

涡桨发动机有“绿色动力”的美誉,自1942年英国成功研制第一台涡桨发动机以来,涡桨发动机已有近80年的发展历史,早期由于涡桨发动机振动噪声大等缺点,其应用市场受到涡喷涡扇发动机的挤压,随着螺旋桨设计制造技术的进步,涡桨飞机在高亚音速飞行时的推进效率大大提高,噪声水平大幅度下降,乘坐舒适性也得以改善,涡桨发动机逐渐在军民用运输机上大量使用,如美国C-130“大力神”运输机(AE2100发动机),空客军用中型运输机A400M(TP400-D6发动机)等,同时还广泛用在支线客机、初/中级教练机和侦察/攻击无人机的动力[1-2]。

随着技术的进步,涡桨发动机不断发展,目前已发展至第四代,发动机热力循环参数有了较大提高,总增压比超过20,涡轮前温度达1700K以上,耗油率可降至0.25 kg/(kW·h)甚至更低[3]。典型涡桨发动机技术参数见表1。

表1 典型涡桨发动机情况

2.典型部件结构特点

中小型涡桨发动机流量小、转速高,尺寸效应明显,部件选型与涡喷涡扇发动机有所不同,发动机压气机较多地采用了轴流、离心或轴流-离心组合式结构形式,燃烧室较多地采用了回流和折流的结构形式,涡轮一般为轴流式。

2.1 压气机

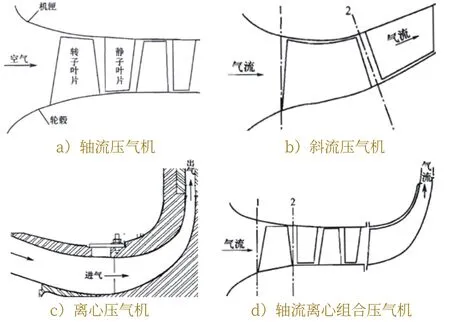

压气机可分为轴流式、斜流式、离心式三种基本结构形式(见图1),轴流式气流流动方向与工作轮旋转轴心线的方向基本一致,径向速度非常小;斜流式是指气流方向和旋转轴成一倾斜角;离心式是指气流方向沿着半径方向或接近于半径方向。

图1 压气机示意图

轴流式压气机单位迎风面积空气流量大、效率高,缺点是单级增压比低;离心式压气机单级增压比高,稳定工作范围广,结构简单、重量轻、转子刚性好、维修性好,缺点是单位迎风面积的空气流量小、效率相对较低。斜流压气机兼有轴流压气机的小迎风面积、高效率特性及离心压气机的单级增压比高、工作稳定性好的特点。

2.2 燃烧室

燃烧室构型受上游压气机出口截面和下游高压涡轮进口截面尺寸的影响,由于最后一级压气机多采用离心压气机,使得压气机部件出口径向高度高于涡轮进口,这种进、出口布置使发动机燃烧室的结构形式更加多样化。

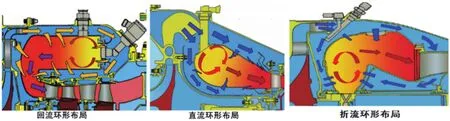

通常机燃烧室有回流燃烧室、直流燃烧室、折流燃烧室三种结构形式,见图2。

图2 发动机燃烧室结构布局类型

随着设计技术的不断发展,燃烧室不断向高温升、高容热强度以及长寿命等方向发展,主要特点如下:

(1)从单管燃烧室、环管燃烧室,发展到目前广泛使用的环形燃烧室,结构越来越紧凑;

(2)使用更好的耐温材料,如陶瓷基复合材料、隔热涂层等,燃烧室寿命越来越高,先进涡桨燃烧室的使用寿命在10000h以上;

(3)从最初的对流冷却、冲击冷却和气膜冷却,发展到发散冷却、Z型环冷却、各种复合冷却(冲击+气膜、冲击+发散、冲击+Z型环以及浮动壁等)、多层孔板。

2.3 涡轮

涡轮部件工作环境恶劣、零件数多、加工制造工艺复杂,是影响发动机性能、可靠性、强度寿命的主要部件。涡轮多采用轴流结构,一般由燃气涡轮和动力涡轮两部分组成。通常燃气涡轮叶片的均为冷却式结构,内腔冷却流路复杂(见图3)。

图3 涡轮工作叶片示意图

涡轮大量应用复合倾斜叶片、复杂高效冷却结构、被动间隙控制、刷式封严等先进设计技术;同时大量应用单晶材料、多联冷却导向叶片精密铸造、导向器整体精密铸造、深孔加工等先进材料和工艺技术。

2.4 减速器

减速器是涡桨发动机的特有部件,通过减速齿轮齿数的合理组合,匹配发动机转子和螺旋桨/旋翼的转速,使之在各自适合的转速下工作。同时,减速器还可为飞机附件(如交流发电机、液压泵等)和螺旋桨附件(如桨距控制单元等)提供必要的驱动力或安装接口。

减速器的传动形式多种多样,如罗·罗公司的AE2100、GE公司的T56、欧洲的TP400-D6等发动机的减速器采用简单+行星/星形传动;普惠公司的PW100发动机减速器采用两级两路分流传动;乌克兰的D-27、俄罗斯的NK-12发动机减速器采用差动传动。

按照减速器输入/输出布局,可分为同轴式和偏置式两类。同轴式与偏置式各有优缺点:

(1)同轴式结构紧凑、尺寸小、重量轻,装于发动机前端或后端,迎风面积小,装于飞机头部时,对飞机气动性能影响较小。偏置式外廓尺寸大、重量重、迎风面积较大,不利于装于飞机头部,适合装于飞机两侧机翼;

(2)同轴式外部空间有限,不利于排布飞机附件和螺旋桨附件。偏置式外部空间可为飞机附件和螺旋桨附件提供安装空间;

(3)同轴式减速器上的螺旋桨离地间隙较小,桨叶直径受到一定限制。采用上偏置式减速器,桨叶直径可设计更大,能有效提供螺旋桨负载;

(4)同轴式采用多个星轮/行星轮,分流路径更多,承载能力更大。

3.发展方向

与其他类型发动机的技术发展相似,未来涡桨发动机将向高性能(高压比、高涡轮前温度、低油耗)、高可靠性、低全寿命期成本发展。

3.1 部件技术发展

基于传统构型发动机发动机,为获得发动机更高的热力循环参数,需要提高压气机和涡轮效率,提高压比和涡轮前温度,为此需要发展耐温更高的材料(镍/铝金属间化合物、陶瓷基复合材料),发展更先进的耐温涂层及先进的冷却方式等。

压气机:采用斜流加离心或双级离心组合压气机,全三维黏性气动设计,叶片盘采用重量轻、强度大、不易疲劳破坏、抗损伤能力强的非金属复合材料,采用抗砂尘冲蚀涂层,氮化钛涂层在T64、T700发动机上已得到大规模应用,并将推广应用到新研GE38和HPW3000等多型发动机上。

燃烧室:采用先进材料、在火焰筒上等离子喷涂陶瓷,提高火焰筒耐高温能力,美国NASA和军方已合作研制出一种能承受1922K高温的燃烧室火焰筒,通过金属基体喷涂陶瓷的方式来解决耐高温问题,比与传统气膜冷却减少80%冷气;采用先进燃油喷嘴,减少燃烧室积碳与冒烟。

涡轮:更高的进口温度、更大的膨胀比、更少的级数。发展更加耐高温的材料(镍/铝金属间化合物、陶瓷基复合材料)、发展更有效的涡轮冷却技术(蒸发冷却)。

控制系统:全权数字式电子控制系统,采用光电敏感元件、高温电子设备和灵活的控制逻辑;具有包括对航空发动机的故障诊断、健康管理在内的机载诊断功能,及复杂的多变量综合控制功能(飞发一体化控制)。

3.2 新概念发动机

国外在进一步发展传统涡轴发动机技术的同时,正在探索发展新概念发动机,如多点/全电发动机、开式转子发动机等。

(1)全电发动机。全电发动机将全面优化发动机结构,从而改善性能、减轻重量、提高可靠性并降低寿命期费用。全电发动机以支承发动机转子的非接触式电磁轴承和发动机轴上安装的内装式整体起动/发电机为核心,配以分布式电子控制系统,为发动机各系统提供电力驱动。发动机可取消传统的接触式滚动轴承、润滑系统和机械(液压、气压)作动系统,大大减轻重量和复杂性,改善可靠性和维修性,降低成本。利用磁浮轴承可减少振动,并对叶尖间隙进行主动控制。

(2)脉冲爆震发动机。利用爆震燃烧室替代传统发动机燃烧室,可实现发动机循环从定压向定容的转变,循环效率显著提升,可大幅提高发动机单位功率,降低耗油率,同时由于爆震燃烧室自增压特性可减少压气机、涡轮级数,提高功重比,满足未来高性能直升机对动力装置的需求。

(3) 开式转子发动机。开式转子发动机也称桨扇发动机或无涵道风扇(UDF)发动机,是介于涡扇发动机和涡桨发动机之间的一种涡轮发动机,既可看作带先进高速螺旋桨的涡桨发动机,又可看作无外涵道的超高涵道比涡扇发动机。桨扇发动机有着涡桨发动机优越的低速性能,而且比涡桨发动机飞得更快,同时又有堪比涡扇发动机的高速性能,比涡扇发动机省油25%~40%,是目前发动机的重要研究方向。

4.结语

随着涡桨发动机应用市场的复苏,世界各国纷纷加大涡桨发动机的研发投入,在不断提高发动机热力循环参数、经济型、可靠性的同时,积极探索新技术、新概念发动机的预先研究工作。随着现代科技的不断进步,相信在不久的将来会有更多技术先进、应用范围广的涡桨发动涌现,进一步拓展涡桨发动机的应用领域。