伺服电动缸压装控制系统设计与分析

2021-07-30周占怀

周占怀

(苏州健雄职业技术学院,江苏 苏州 215400)

0 引言

在冷压装配过程中,要想实现优越的过盈配合性能,除了要进行合理的公差配合设计、选择合理的压装工艺外,还需对压装参数进行实时监控,另外对压装过程的历史数据进行查询与管理也是非常有必要的。交流伺服电动缸作为力与位移控制中高效的驱动单元,由于其优越的过程响应特性、节能环保、维护成本低等特点,已逐渐取代传统的液压缸压装系统,广泛应用于集成电路封装、汽车、高铁、风电等现代制造业场景中。本文将结合实际的工程项目进行基于PLC的伺服电动缸监控系统设计和研究,并提供经过验证的系统解决方案。

1 伺服电动缸压装原理

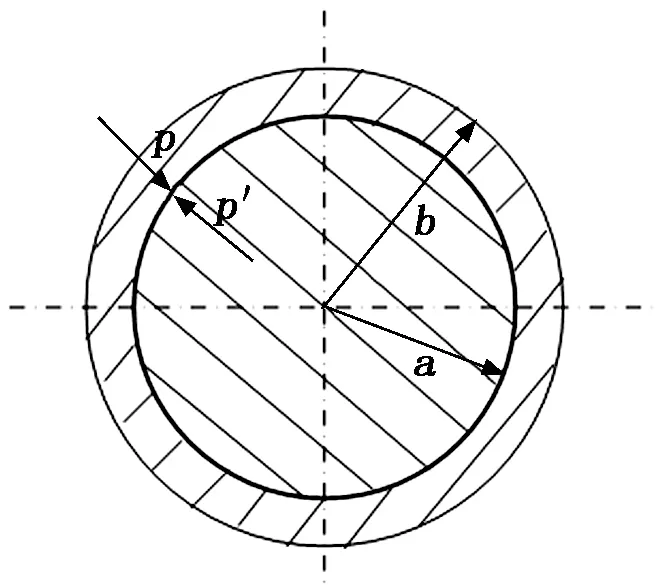

伺服电动缸将伺服电机的转速和角位移转换成直线运动的速度和位移,将扭矩转换为压装力,从而完成轴承等的冷压装配工艺[1]。轴承压装后的结构如图1所示,其中a为轴颈与轴承内圈结合面的半径;b为轴承外圈的半径;p、p'为装配后结合面的内力,p与p'互为反作用力。

图1 轴承压装后的结构示意图

根据压装理论有[2]:

(1)

其中:E为材料的弹性模量;δ为过盈量。

根据力学基本原理,压装力F与内应力p、接触面积s及摩擦因数μ的关系为:

F=psμ.

(2)

设位移为x,将接触面积s=2πax和式(1)代入式(2),可得压装力与位移x的关系为:

(3)

由式(3)可知,在压装过程中,施加的压装力须随着过盈量的增大而增加,另外,材料的摩擦因数对压装力的影响比较大,但呈现较好的线性关系[3]。如果施加的压装力过大,会造成包容件产生局部塑性变形,影响压装效果;反之,当压装力不足时,则零件压装不到位造成次品,从而影响生产效率。因此,对压装过程中多个关键点的压装力和位移进行监控,并以压装力—位移曲线作为压装工艺的检测依据,代替原有的以终点压力作为检验压装质量依据的做法是比较理想的方法之一[4]。

2 压装系统结构设计

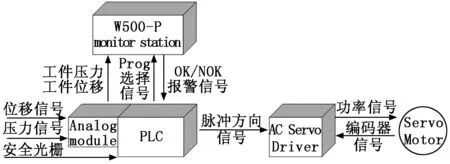

本项目以汽车发动机用轴承的压装为研究对象,由于所需的压装力相对较小,故选择结构简单紧凑的直线式电动缸,通过更换不同的压装套筒(过渡件),可以实现对不同规格轴承的压装需求。为了实现压装过程的精确控制、确保压装产品质量,本项目将DoBoTech AG W500-P型压力/位移监控仪、PLC和触摸屏等工控产品与伺服电动缸集成在一起,系统的结构如图2所示。其中,监控仪与PLC之间采用直接连接方式,压力、位移信号等由PLC模拟量模块进行采集。

图2 压装系统结构

W500-P除支持与PLC的直接信号连接方式外,还支持Profibus-DP和RS232通信方式,系统可由W500-P采集压力、位移信号,并将压力、位移的实时信号和相关过程的I/O信号(如是否合格、报警等)通过通信数据块传送给PLC。

3 压装参数监控机制

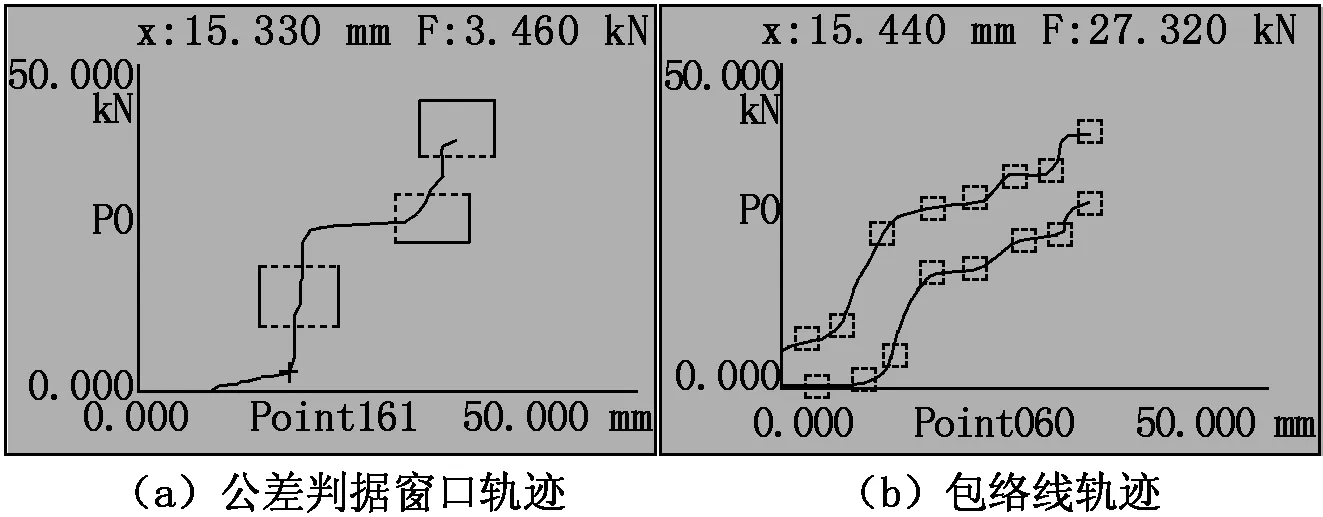

W500-P监控仪可利用丰富的判断窗口功能实现对压装过程的监控,同时具备历史曲线查询功能,公差判据窗口轨迹和包络线轨迹如图3所示,可满足不同场景下的压装要求。

图3 压装参数设置方式

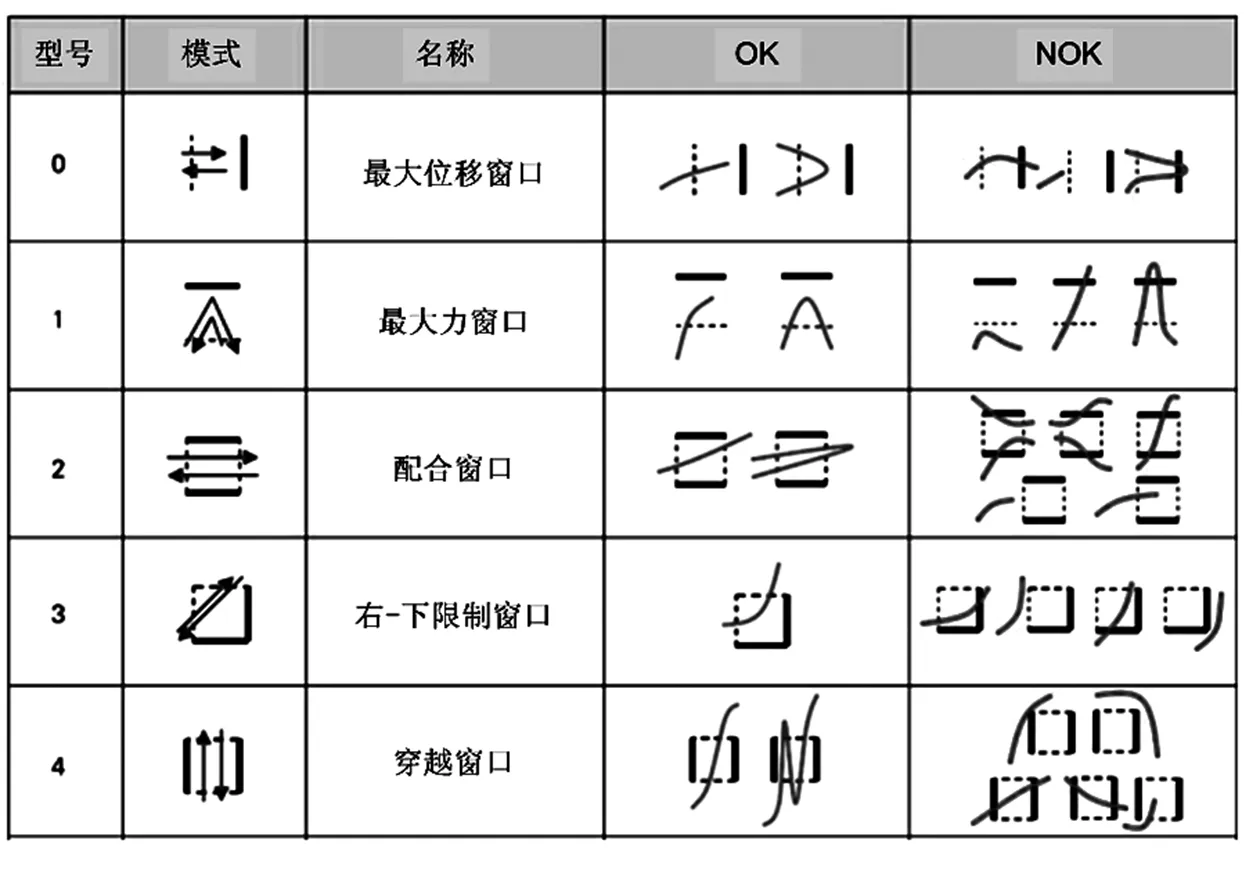

(1) 公差判据窗口轨迹是指在整个位移路径上最多可设置4个窗口的公差判据以限定压装的过程值,窗口类型共有12种,可根据压装工艺进行具体选择,常用的5种公差判据窗口类型如图4所示。其中OK为合格轨迹,NOK为不合格轨迹,窗口的虚线表示必须穿越的数值界限,而实线是不允许到达的数值。每个窗口均设置4个具体参数,即位移的最大/最小值和压力的最大/最小值。

图4 常用的压装公差判据窗口类型

(2) 包络线轨迹是指用上、下两条包络线限定压装过程的压力和位移变化范围,向上或向下超出范围均为不合格,每条包络线上最多可以设置10个点,每个点设定对应的位移与压力值。

压装系统可将通过公差判据窗口或包络线设置好的工艺数据保存在W500-P中,供压装不同产品时选用,压装时当出现不符合窗口判据的要求或超出包络线范围时,则给出不合格信号(NOK)。系统同时具备最高压力和最大位移设定功能,用于超限报警。所以,只要根据实际工艺要求选择合适的窗口数量、类型和公差值,就能保证压装产品的质量,而不合格时则会给出报警信号并由人工或分拣单元自动剔除。

4 工艺过程分析

根据本项目的现场装配情况,压装过程共分为预压装、压装、保压和返程四个阶段。

预压装阶段的位移量(x1)主要由装配位置决定,确保从零点位置经过此位移后压头能将被包容件顶至包容件的倒圆位置,且保证同轴度,此过程中的压力较小。当由于异物进入、位置偏差或同轴度异常时,均会出现压力超出正常范围,此时将形成接触面损伤,控制系统也会因此给出预装异常信号,并执行回零位动作。

压装阶段的位移量(x2)取决于工件的尺寸(如轴承内圈的宽度等),当所需位移量较小时,可在2个~4个关键位置点设定公差判据窗口;当位移量较大时可采用包络线判定方式。各公差判据窗口或包络线的参数值应根据计算值进行设定,以确保与工艺设计相吻合。

保压阶段采用定时控制方式,伺服控制器应采用转矩控制方式,以最终的压力作用并保持一定时间,以消除工件内部的应力,保证装配位置的精确性[5]。

返程阶段的位移为x1+x2,移动方向与压装阶段相反,目的是使压头回到零位,准备下一次压装。返程阶段设有两种工作模式,以达到目标压力即判定压装完成并返程的工艺称为压力返程模式;而以位移为目标时,称为位移返程模式。

由于压装对象的结构、材料和规格等不同,所需的压装力大小以及压装力随着位移变化的规律都不相同,采用一般的人机界面很难满足系统的参数设定与过程监控要求,集成使用W500-P监控仪后,压力、位移的公差判据设置和过程数据曲线的保存与重现变得非常方便,使压装系统对工况的普适性得到了较大提升。

5 控制系统设计

除监控仪外,控制系统其他的硬件根据客户需要进行相应选型即可,但要注意以下两点:①伺服控制器应选用带有位置和转矩控制的外部切换功能;②如系统采用通信方式构建时,需要选择支持相应通信协议的PLC并配置相关通信模块。以下着重进行软件设计。

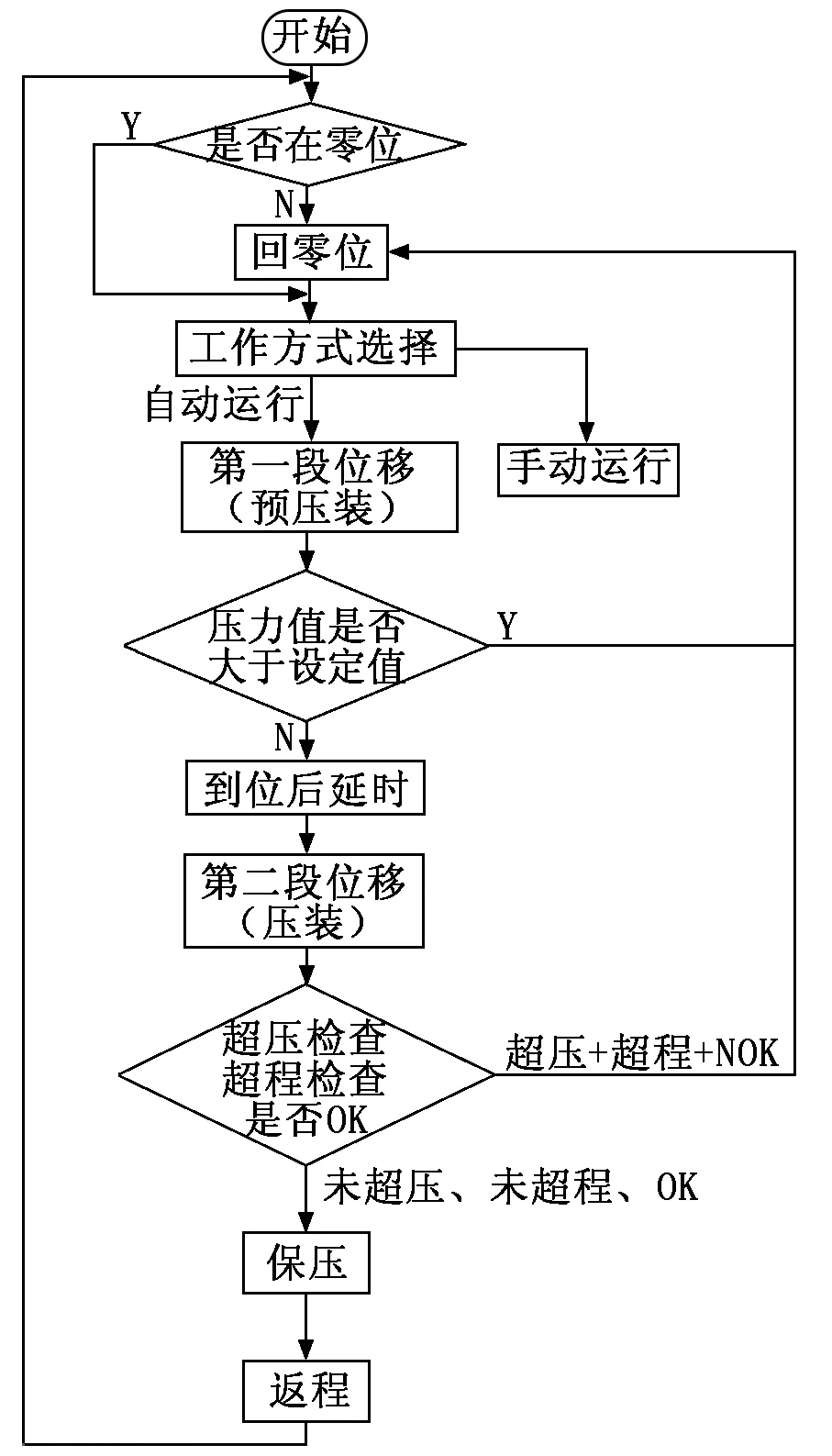

(1) 控制流程:根据实际工艺要求,设计的控制流程如图5所示。系统启动后判断压力头是否在零位,否则便自动回零。此时可通过HMI进行手动或自动模式的选择,如选择自动模式,按双手启动按钮或HMI上的自动启动按钮,系统按前述压装工艺要求进入自动压装过程,完成返程后自动校验零位。工作中如在预压装阶段出现异常压力,或在压装阶段出现超出最大压力或最大位移、由公差判据窗口给出不合格信号、触动了安全模式或人为停机等,系统均结束本次压装并执行回零位操作。

图5 控制流程

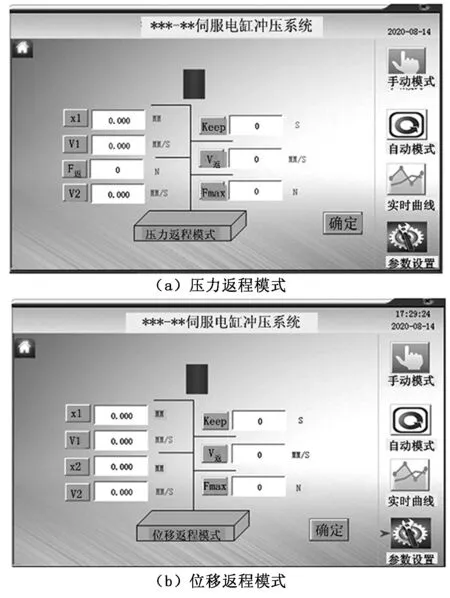

(2) 基本参数设置:不同返程模式需要设置的参数稍有不同,如图6所示。分别可以设置第一段位移x1和速度v1,第二段位移x2(或终点压力F返)和速度v2;以及保压时长Keep,返程速度v返和最大压力Fmax。修改好相应参数后,点击“确认”后保存参数。

图6 不同返程模式的参数设置窗口

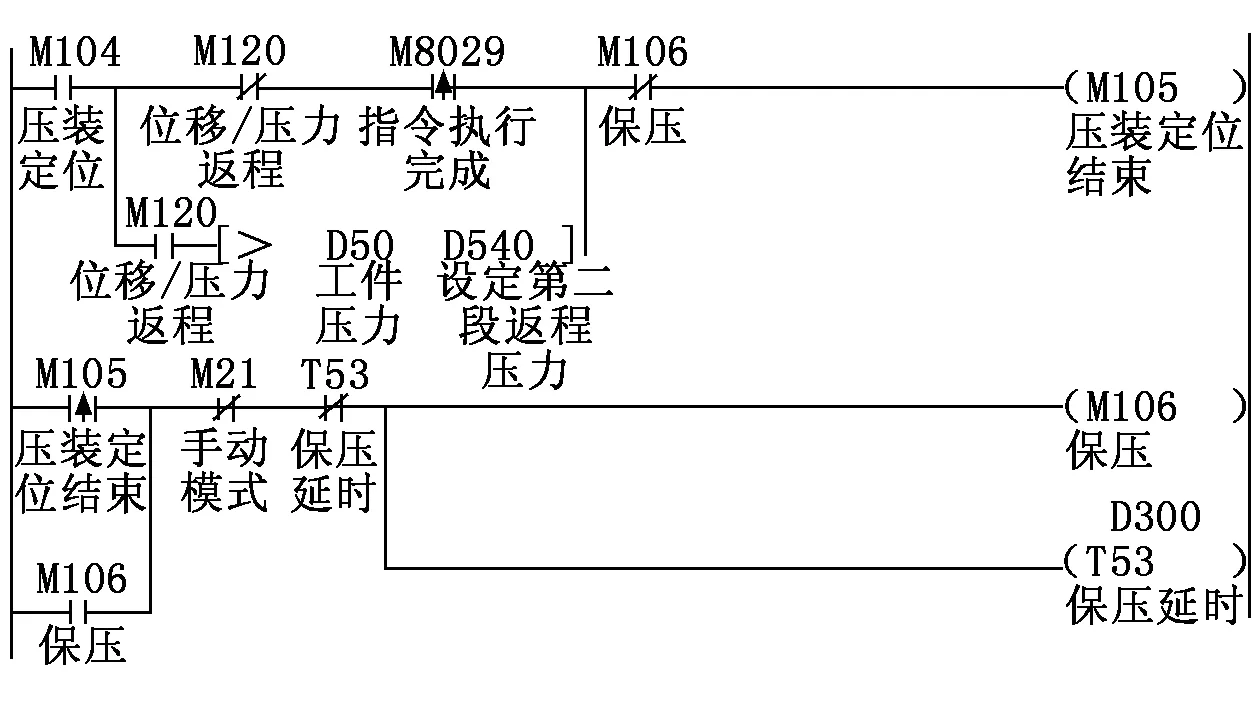

(3) 返程模式的实现程序:如图7所示,在压装定位阶段(M104=1)中,如选择位移返程模式(M120=0),当位移量对应的脉冲结束标志M8029置1时,进入保压阶段;而当选择压力返程模式(M120=1)时,当工件压力(D50)大于设定压力(D540)时,压装阶段结束进入保压阶段。

图7 不同返程模式的控制程序

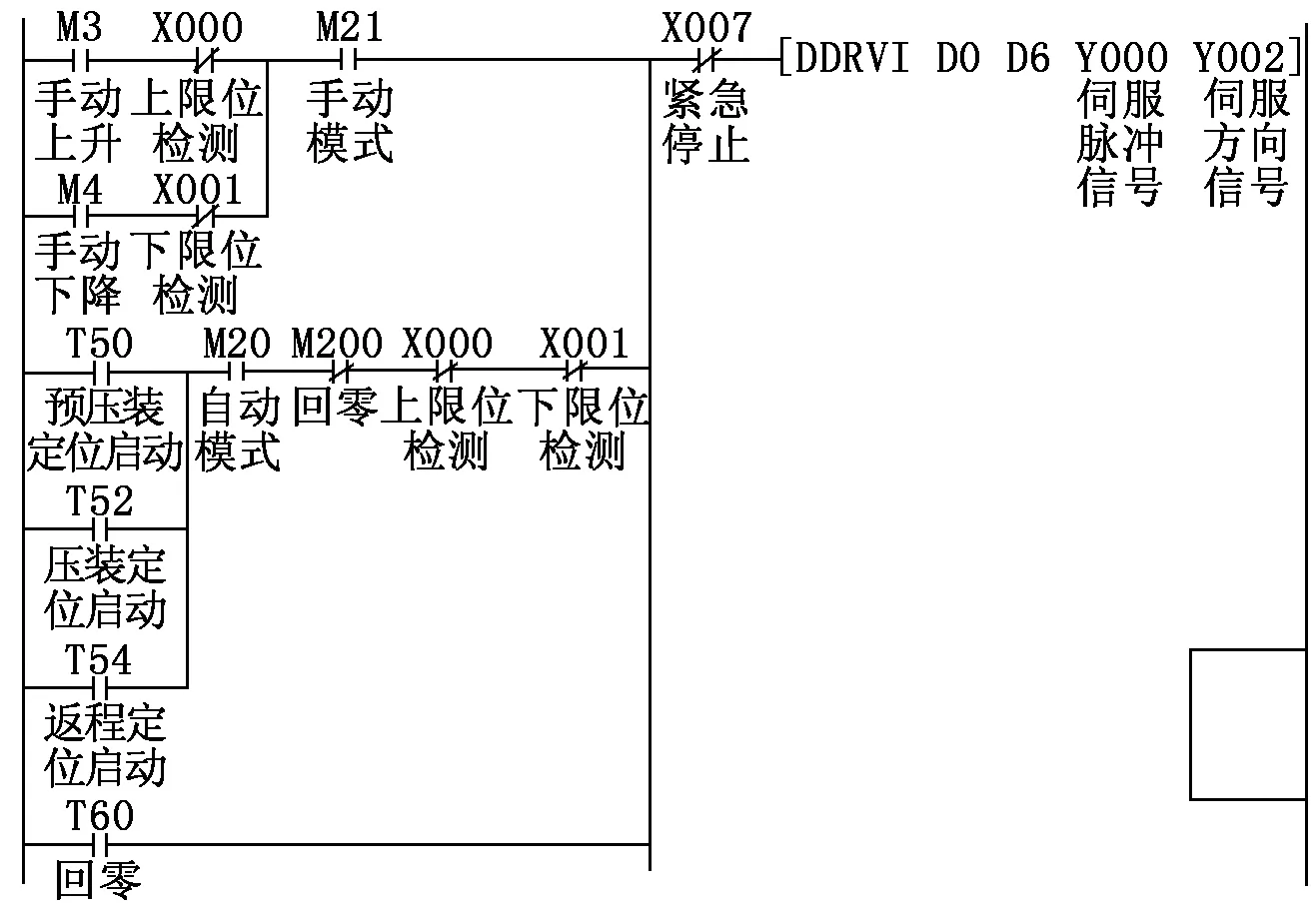

(4) 脉冲定位程序:如图8所示,手动操作与自动操作共用一条相对定位指令(DDRVI),手动上升与下降,自动时的预压装定位、压装定位、返程定位以及自动回零等各项操作,均按程序中提前对脉冲量(D0)和脉冲频率(D6)的赋值,完成相应定位功能,当遇到限位条件或紧急停止时停止脉冲输出。

图8 脉冲定位程序

(5) 安全功能:压装设备要求操作者有较高的安全意识,同时系统设有安全光栅、紧急停止按钮等触发进入安全模式的信号,同时,在压机操作台上需要双手同时按下才可启动设备,以确保人身安全。

6 结论

(1) 本项目采用的是冷压工艺,主要适用于工件尺寸较小,以及所需的过盈量较小的场合,其他场合有可能需要采用变温压装法,即通过对包容件加热或对被包容件冷却后进行压装,以免造成较大的应力集中或严重的工件损伤。

(2) 以压装过程中多个关键点的力与位移数据作为压装质量的判断标准,虽具有广泛的适应性,但在压装过程中的不当操作,可能形成应力分布不均或疲劳裂纹。当此类缺陷较轻时系统并不能有效识别,实际的调试结果表明,采用一定的圆弧倒角、定期对压装头与待装工件的同轴度进行校验、定期对位移和速度采集通道进行标定、以及选择合理的压装速度,均可有效地减少以上缺陷的形成几率。

(3) 将智能监控仪集成到控制系统中,可以方便地对压装过程的质量判定方式进行选择,提高了系统的普适性,且有利于实现过程参数的可视化及历史数据查询等管理功能,但也增加了系统的配置成本。