机器人RV减速器振动测试与分析*

2021-07-30程小刚李涛涛雷有巧

程小刚,李涛涛,雷有巧,王 鑫

(1.宝鸡文理学院 机械工程学院,陕西 宝鸡 721016;2.陕西省机器人关键零部件先进制造与评估省市共建重点实验室,陕西 宝鸡 721016;3.陕西北方动力有限责任公司,陕西 宝鸡 721300)

0 引言

有关高精度RV减速器的性能研究与试验分析是近几年才发展起来的,虽然时间较短没有谐波减速器的研究完善,但也涵盖了齿廓修型[1]、传动精度[2]、仿真与疲劳寿命[3]、实验测试[4]及故障诊断[5]等方面。对于RV减速器的运行监测,振动特性更能反映其运行状况,但目前该项研究还不够充分,现有研究也仅就固有特性[6,7]、振动测试[8]等进行了分析。因此深入研究RV减速器随转速变化的振动特性对于其结构设计与优化、系统运行监测都具有理论指导意义。

本文以秦川机床厂生产的RV-40E减速器为研究对象,测试与分析机器人减速器振动信号随输入转速变化的频率特性,并对比理论计算与测试结果,得到RV减速器的振动特性。

1 测试方案

1.1 测试仪器与测试系统

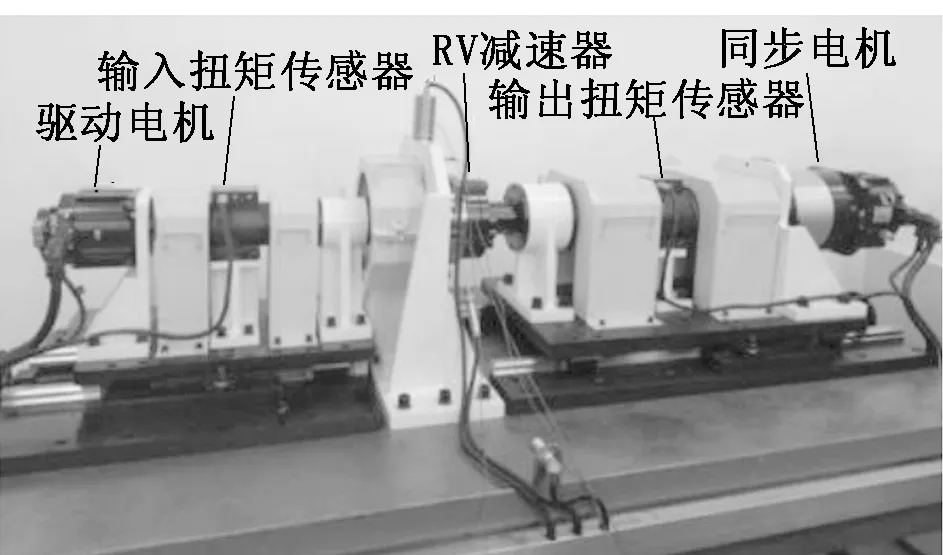

本文采用机器人减速器综合测试系统进行试验测试与分析,该系统由输入轴驱动电机、输入扭矩传感器、RV减速器、输出扭矩传感器、输出轴同步电机等构成,如图1所示。采用加速度传感器对秦川RV-40E减速器进行升速过程的信号采集,采样频率为2 000 Hz,X、Y、Z三个方向的测点布置见图2。

图1 机器人减速器综合测试系统

图2 测点布置

1.2 RV-40E减速器的结构参数

RV减速器有两级传动装置,第一级为渐开线圆柱齿轮行星减速机构,第二级为摆线针轮行星减速机构,其传动简图如图3所示。

图3 RV-40E减速器传动简图

表1 RV-40E减速器特征频率 Hz

2 测试数据对比分析

2.1 时域分析

采用机器人减速器综合测试系统测试减速器的时域振动信号。在此仅列出RV-40E减速器在电机转速为400 r/min、空载状态下采样频率为2 000 Hz时X、Y、Z三个方向的时域振动信号,如图4所示。

由图4可见,三个方向整体振动均围绕0 m/s2上下波动,漂移较小,相比而言,X(水平)、Z(竖直)方向振动幅值较小,而Y(轴向)向振动较大,该特征符合传动系统振动的一般规律。计算整理此时三个方向的振动信号,求解最大值、平均值、标准差等数据,得到RV-40E减速器振动性能指标,如表2所示。

图4 RV-40E减速器时域振动信号

表2 RV-40E减速器振动性能

由表2中可见:RV-40E减速器X、Y、Z三个方向的振幅平均值分别为-0.042 6 m/s2、-0.108 7 m/s2、0.003 2 m/s2,整体漂移较小,说明信号的直流分量、外界随机噪声干扰较小。查得日本帝人公司生产的RV减速器在工作情况下振动加速度小于0.1 m/s2[11],由此可知RV-40E减速器X、Z向振动信号符合标准,Y向轻微超差。信号的最大值及标准差在Y方向较大,下面仅针对振动信号最为剧烈的Y向进行频谱分析。

2.2 输入转速为400 r/min时的频率特性

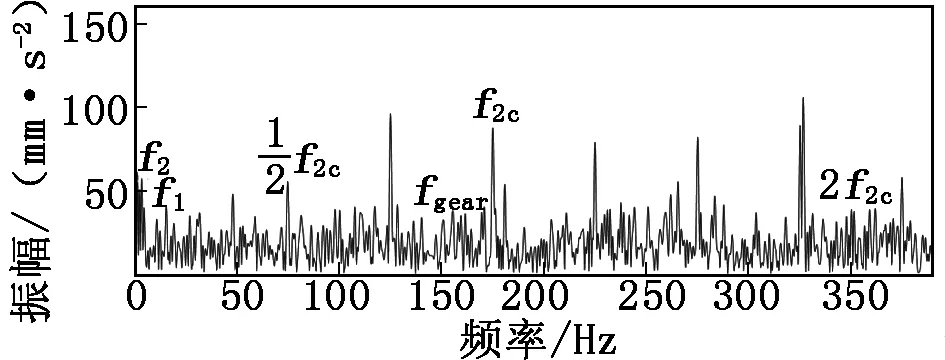

测试输入转速为400 r/min时的振动信号并进行傅里叶变换得到RV-40E减速器振动信号频谱图,如图5所示。

图5 输入转速为400 r/min时减速器振动信号频谱图

由图5可见:在400 r/min的输入转速下,其振动信号峰值主要位于行星齿轮啮合频率fgear、针齿啮合频率fpin、中心齿轮回转频率f1、二级传动啮合频率f2c和其2倍频2f2c。表1的理论计算结果与测试结果相吻合,验证了测试数据的正确性,这为分析RV-40E减速器随转速变化的频率特性提供了理论基础;低频处中心齿轮回转频率f1和针齿啮合频率fpin较为明显,两者中针齿啮合频率fpin幅值略高,其余峰值中二级传动啮合频率2倍频2f2c的幅值最高,其次是行星齿轮啮合频率fgear,最后为二级传动啮合频率f2c;出现了几个幅值极高等间距的未知峰值频率,其位置分别位于75 Hz、125 Hz、175 Hz以及225 Hz处,其中行星齿轮啮合频率fgear与75 Hz重合,二级传动啮合频率2倍频2f2c与175 Hz重合。

2.3 输入转速为800 r/min时的频率特性

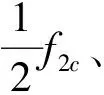

测试输入转速为800 r/min时的振动信号并进行傅里叶变换得到该转速下的减速器振动信号频谱图,如图6所示。

图6 输入转速为800 r/min时减速器振动信号频谱图

2.4 升速过程中的频率特性

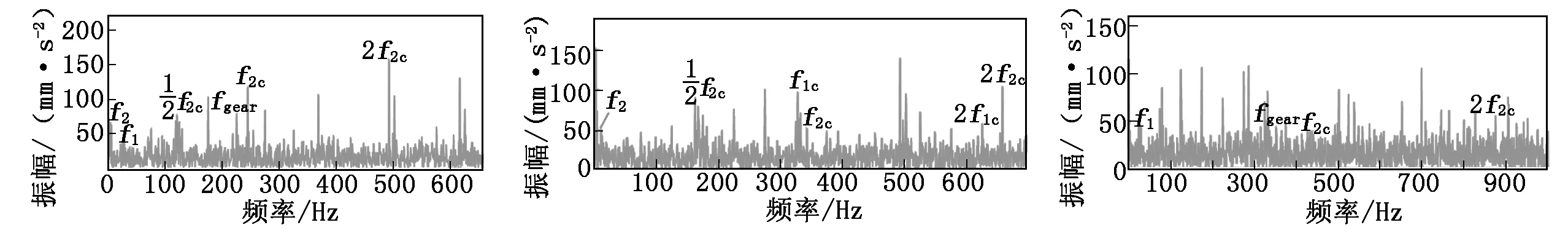

测试输入转速分别为1 200 r/min、1 600 r/min及2 000 r/min时的振动信号,进行傅里叶变换得到不同转速下的减速器振动信号频谱图,如图7~图9所示。

图7 输入转速为1 200 r/min减速器 图8 输入转速为1 600 r/min减速器 图9 输入转速为2 000 r/min减速器 振动信号频谱图 振动信号频谱图 振动信号频谱图

对比图6、图7发现:主要峰值完全相同;幅值方面,几个峰值的幅值均有所升高,高频幅值增长更多,最高峰值500 Hz为固定频率与二级传动啮合频率二倍频2f2c的共振频率。

在图8中:f1及fgear消失;由于一级传动啮合频率f1c与325 Hz重合,新增f1c及其二倍频2f1c。

在图9中:低频处仅见中心齿轮回转频率f1;二级齿轮啮合频率f2c不再与其他频率重合幅值回归正常。

综上所述,通过对比随转速升高的频谱图变化(图5~图9)可见:

(1) RV减速器的主要特征频率为二级啮合频率f2c及行星齿轮啮合频率fgear,伴有由于二级啮合碰摩产生的二倍频及二分之一倍频,一级传动啮合频率f1c几乎不可见。

(2) 低频部分主要为行星齿轮自转频率f2及中心齿轮回转频率f1,无边频带。

(3) 幅值方面,RV减速器的特征频率幅值不高,但结构固有频率及电信号干扰偏高;当个别特征频率与固定频率重合时发生共振,出现个别突出峰值。

(4) 随转速增大特征频率幅值有小幅升高,但与固定不变的频率峰值相比幅值依然偏低。

3 结论

本文分析了RV-40E减速器从转速400 r/min升速到2 000 r/min的过程中其振动特性的变化。研究发现其特征频率以二级啮合频率f2c为主,以行星齿轮啮合频率fgear为辅,伴有由于二级啮合碰摩产生的二倍频及二分之一倍频。随转速增大特征频率幅值有小幅升高,但与频谱中的结构固有频率及电信号干扰相比幅值较低。因此推断在RV减速器进入疲劳失效以前影响机器人精度的抖动主要来源于结构固有频率以及特征频率与固有频率发生的共振。