CAE高质量网格划分方法与效率的探讨*

2021-07-30李太阁

李太阁,杨 婕

(烟台大学 海洋学院,山东 烟台 264005)

0 引言

自Ansys Workbench平台出现并继承了绝大部分Ansys APDL的功能,大部分功能经简化原有繁琐的操作步骤后得以自动实现,尤其在Ansys2020 R2版本实现软件汉化后,大大降低了仿真分析的操作难度,通过简单学习使用者便可得到较为美观的云图,但从分析精度来看,仍与工业应用存在较大差距。因此如何提高分析精度和网格单元的质量与数量控制作为首要难点,兼顾操作的难易程度与时效性,为工程应用带来可观的价值成为广大学习者面临的难题。本文将Hypermesh的剖分思路运用于三维建模软件并与Ansys mesh模块相结合,在保证单元质量的情况下,提出了一种全新的单元剖分方法,并对具体的案例进行了仿真实验。

1 网格划分现状

在建立有限元模型过程中,不论从广义还是从狭义上讲,都涉及网格剖分问题。曾经有人做过统计,在数值分析的三个阶段中,前处理约占总时间的40%~60%,数值求解约占5%~20%,计算结果后处理约占30%[1]。多年来,3D网格划分存在主张Solid186六面体与Solid187四面体两大流派,特别是随着稀疏矩阵求解法和电脑性能的发展,采用四面体与六面体混合网格划分的模型同样可实现高精度计算,网格类型的选择问题更令人纠结。

目前对追求结构化六面体网格的工程师,在采用Workbench进行仿真分析时,面对特征较为简单的模型可采用其自带的网格处理功能实现较高质量的网格划分,但随着模型特征的复杂化,六面体的划分方法逐渐失效,若强行以六面体的方法去剖分,网格质量有所降低,影响分析精度,因此不得不追求专业的前处理软件,如Hypermesh、Ansa等。介于不同软件的不同操作方法及多款软件之间的数据对接问题,本文提出一种全新的网格划分方法:即利用三维软件与Workbench自带功能实现结构化网格的划分。

2 现有结构化网格划分思路及新的网格划分方法

以Hypermesh为例,其划分思路如下:

(1) 三维软件简化几何模型。

(2) 导入Hypermesh,进行切割得到较为规整多块的六面体。

(3) 对各块进行2D单元的手动划分。

(4) 由2D单元经引导线、引导面或引导网格等生成3D网格单元。

(5) 将同一零件各块单独划分的3D网格单元进行共节点实现传力。

(6) 单元属性的定义与赋予、材料的赋予、截面属性的赋予。

该方法之所以被广大工程师所喜爱,是因为经手动切分后的模型不仅可以得到较为满意的网格质量,还能对网格的数量进行手动控制。但软件的智能程度远低于初学者的预想,主要的工作仍是由工程师手动完成。

Workbench mesh同样拥有丰富的网格划分功能,例如多种剖分方法的自行选择、对2D面与3D体网格单元大小的控制、对边线网格单元数量的控制等,但与前处理模块Hypermesh相比,其三维模型处理能力较弱,这也是工程师较多使用三维软件建模然后再导入Hypermesh进行分析的原因。考虑到不论是否利用Hypermesh,均需在三维软件中进行复杂模型的简化。因此直接利用三维软件强大的几何处理能力对复杂模型按照利用Hypermesh剖分的思路进行切分,使之由较简单地能被Workbench mesh自动识别并采用映射法[2]进行六面体网格剖分的实体组成是一种全新的网格划分前处理办法。本文将采用Hypermesh划分简称为方法1,采用Workbench划分简称为方法2。

3 网格划分实验及结果对比

3.1 网格质量及计算精度的对比

3.1.1 L型支架Shell单元

图1为L支架三维模型。L型支架厚度为10 mm,经Hypermesh划分经验知,要得到较好的矩形网格,需要将模型切分为A、B、C三块,再分别采用上述两种方法进行划分。因模型简单,在保证单元数量、质量两者完全相同的情况下,两种方法的划分结果分别如图2、图3所示。采用Ansys软件设置相同边界条件(固定上侧4条边线,另一侧4条边线处施加10 000 N竖直向下的载荷)进行求解,探测相同位置点处的应力以及最大位移,求解结果如表1所示。两种网格划分方法相同位置点处的应力以及最大位移求解计算结果完全相等,且与大批量单元高精度计算结果的误差较小,故方法2具有可行性。

图1 L型支 图2 L型支架 图3 L型支架架三维模型 方法1划分结果方法2划分结果

表1 L型支架相同位置点处的应力以及最大位移

3.1.2 齿轮Solid单元

齿轮作为最常用的机械零件之一,对其进行较好的结构化网格划分是必不可缺的,同样采用两种方法进行网格划分。在保证网格数量与质量大体相等情况下两种方法的划分结果分别如图4、图5所示。

图4 齿轮方法1划分结果图5 齿轮方法2划分结果

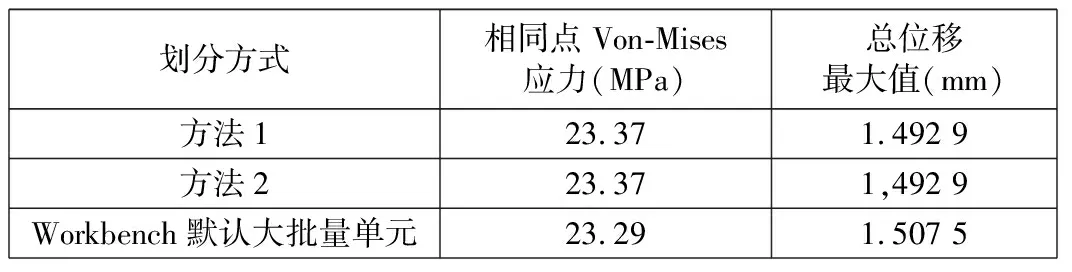

赋予相同材料(默认结构钢),固定相同位置的一齿根,于轮毂处施加相同扭矩进行计算,得到相同位置点处的应力以及最大位移求解计算结果,如表2所示。在经Workbench大批量单元划分保证计算精度后,与表1对比可知,两种方法均能得到较高精度的计算结果,但由于网格单元的不同,不做更高的比较。

表2 齿轮相同位置点处的应力以及最大位移

3.1.3 龙门吊混合单元划分

根据简易龙门吊的结构特征,设置其中的支撑架采用Shell181壳单元,其余部件采用Solid186实体单元进行网格划分,两种方法的划分结果分别如图6、图7所示。利用两种方法得到单元数量与质量大致相等的有限元模型,设定相同的边界条件(固定底座,横梁中间施加压力)进行求解。

图6 龙门吊方法1 图7 龙门吊方法2混合单元网格划分 混合单元网格划分

因为应力计算结果对网格单元较为敏感,故比较相同位置处应力可探究网格的差异,分别于横梁、垫块、Shell单元支撑架相同位置处取点探测其应力,结果如表3所示。由表3可知,在应力集中区即仿真分析较为关注的区域应力值差异很小,远离应力集中的区域虽误差稍大,但均在可接收且安全的范围内。

表3 龙门吊相同位置处的应力

3.1.4 复杂三维模型网格划分

发动机连杆模型如图8所示,原模型较为复杂,需要先进行模型简化,因为关注重点在其应力较大的部位,即连杆中部,故将对应力值影响较小的细小特征螺栓孔、过渡圆角等删除,并按照方法1划分思路对其进行切割,如图9所示。

图8 发动机连杆模型 图9 连杆简化切割

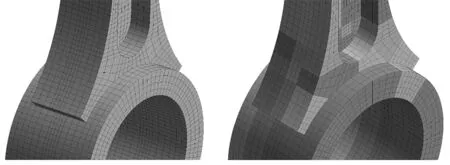

在保证单元数量大致相等的情况下,采用方法1和方法2的网格划分结果分别如图10、图11所示。因为连杆边界条件较为复杂,所以要进行动力学仿真计算,计算量较大,在保证计算精度的情况下,尽可能减小计算规模则是工程师的价值所在,高质量的网格单元有助于保证计算精度。

图10 连杆方法1 图11 连杆方法2 划分局部效果 划分局部效果

在连杆大端内侧上表面施加简单支撑约束,连杆小端内侧下表面施加竖直向下的载荷进行计算,相同位置的4点应力计算结果如表4所示。相同位置处应力值相差较小,故方法2仍适用于复杂模型的单元网格剖分。

表4 连杆相同位置的4点应力计算结果

3.2 网格的剖分效率及其优势

在保证网格质量的情况下,划分效率以及操作的难易程度则是评估划分方法优势的重要因素。相比于方法1,方法2优势如下:

(1) 两种方法均需要人工进行模型的简化和分割,但在分割后Hypermesh需人为手动进行2D网格的划分以及通过引导线、引导面、引导网格等生成3D网格,而用Workbench mesh则仅设置单元尺寸、划分方法,软件即可自动识别几何特征,将方法1的繁杂操作交予计算机后台算法自行完成,既节省时间还能简化操作。

(2) 网格的剖分多数情况需经数次的修正尺寸,方法1需要返回Hypermesh软件修改并重新导入求解器,重新设置边界条件,操作较为繁琐、费时;方法2可直接在Workbench软件内进行尺寸或数量的修改后开始下一次计算,效率较高。

(3) 倘若无需追求整体模型均采用六面体单元划分,由于现有算法的优化,方法2还可以很方便地进行局部网格的加密,并通过四面体单元进行过渡,将计算机计算资源合理分配。例如,若要模拟齿轮赫兹接触现象,需要对齿轮接触区域周边网格大幅度加密,其余区域不用加密,利用Hypermesh难以做到,而利用Workbench切割划分可简单实现。

4 结语

网格的划分作为提升仿真分析精度的最重要步骤,是每一位工程师所需探究的问题。在软件逐渐智能化的今日,利用好已有软件功能,提升效率在工程应用中尤为关键。方法2采用三维软件结合Workbench进行仿真前处理网格划分,充分显示出其操作方式友好简单、高质量网格划分效率高的优势,可为有限元分析的学习者和工程师提供一种提升分析精度、解决项目难题的有效办法。