基于TEAMS的旋转部件测试性建模与分析

2021-07-30范志芳封锦琦

张 娇, 范志芳, 封锦琦

(航空工业北京长城航空测控技术研究所,北京 101111)

测试性作为装备的一种设计特性,具有与可靠性、维修性、保障性同等重要的地位,是构成武器装备质量特性的组成部分[1]。目前整个测试性体系包括测试性设计、建模、分析与验证等几个主要部分[2],其中,测试性建模与分析与测试性设计密不可分,一个系统的测试性好坏是由开发人员在系统的设计之初通过对系统的功能和结构进行分析之后进行可测性设计决定的,由于研发人员的水平、观点不一,导致测试性设计的结果千差万别,需要通过一定的方法来客观公正地对系统或设备的测试性设计进行统一衡量,这就是测试性建模与分析的目的。测试性模型采用标准化形式对系统或机载设备的测试性设计要素进行描述,然后用计算机进行辅助分析,并按分析结果生成测试方法与故障模式之间的依存关系及诊断测试策略,找出产品的测试性设计薄弱环节,评估产品的故障检测率和故障隔离率,为测试性设计优化提供依据,同时为测试性试验和测试性综合评价提供支持和依据[3]。

直升机因其良好的机动性和灵活性、快速反应能力和不受地形限制的特点,得到了广泛的应用。随着直升机在现代战争和国民经济建设中的作用及地位的日益提高,直升机的可靠性和安全性问题引起各发达国家的高度重视,其中旋转部件的可靠性、维修性和保障性是重中之重[4-7]。一方面,因为直升机需要依靠旋转部件来实现动力的提供与传递以及基本的控制功能;另一方面,它的许多旋转部件因其独有特性,不能实现余度设计,一旦发生故障往往会导致灾难性的后果,特别是轴承、转轴、齿轮的磨损、裂纹、剥落等故障。在2000年的直升机事故中,包涵发动机故障/失去动力32起,主尾旋翼故障32起。在最近的伊拉克战争中,美军也有数架直升机因机械故障坠毁。研究表明,直升机的旋转部件故障率高。转轴、轴承和齿轮是直升机旋转部件的重要组成部分,作为承受载荷和传递动力的载体,往往最容易发生各种故障[8-9]。因此本文以旋翼系统为例开展旋转部件的故障模式影响分析,研究产品测试性建模层级结构信息、端口信息、测点信息、故障模式信息等,建立基于TEAMS(Testability Engineering and Maintenance System)软件的测试性模型并进行分析,发现产品测试性设计的合理和不足之处,指导直升机旋转部件测试性设计,提高直升机自检测能力,为机械系统故障诊断提供技术支持。

1 旋翼系统的组成和功能[10]

主旋翼位于直升机机身顶部,通过主桨毂中央件及大螺母等连接零件与主旋翼轴固定在一起,为直升机提供飞行所需的升力和主要操纵力。

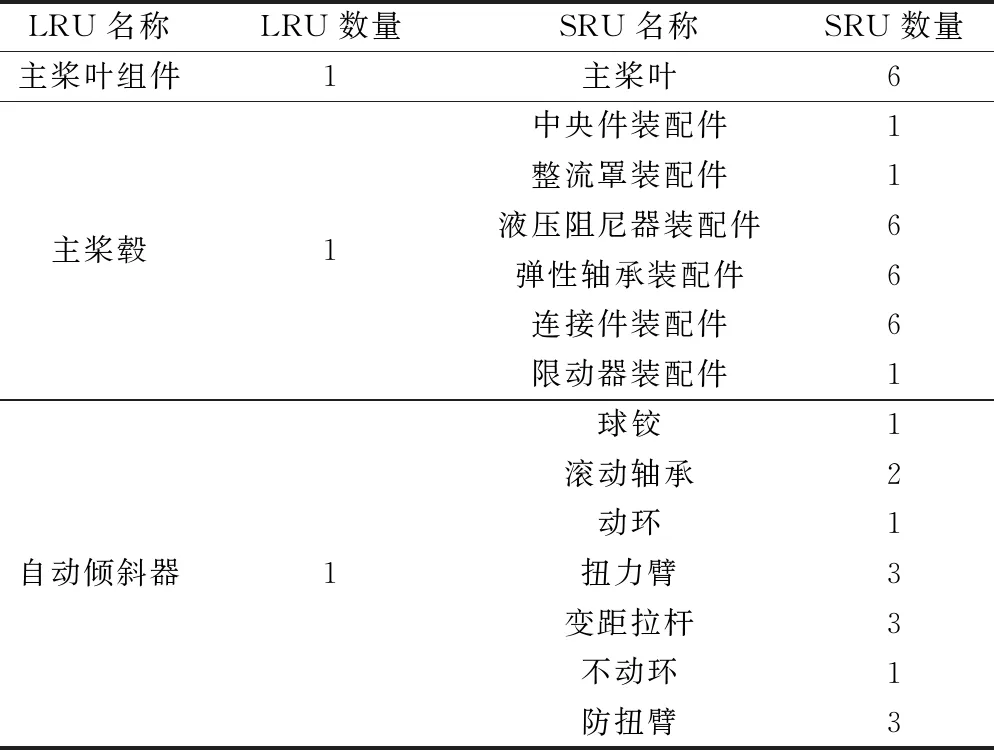

主旋翼由主桨毂、主桨叶组件和自动倾斜器3个现场可更换单元或模块(Line Replaceable Unit/Module,LRU/LRM)组成,其中主桨叶组件包含6个车间可更换单元(Shop Replaceable Unit,SRU),具体组成清单见表1。主桨叶翼型段与空气形成相对运动产生升力,形成主旋翼升力和主要操纵力。主桨毂在主旋翼轴的带动下绕桨毂轴线旋转,通过主桨毂与主旋翼轴的连接零件传递升力。自动倾斜器可改变桨叶攻角和直升机姿态。

表1 主旋翼组成

2 TEAMS模型建立

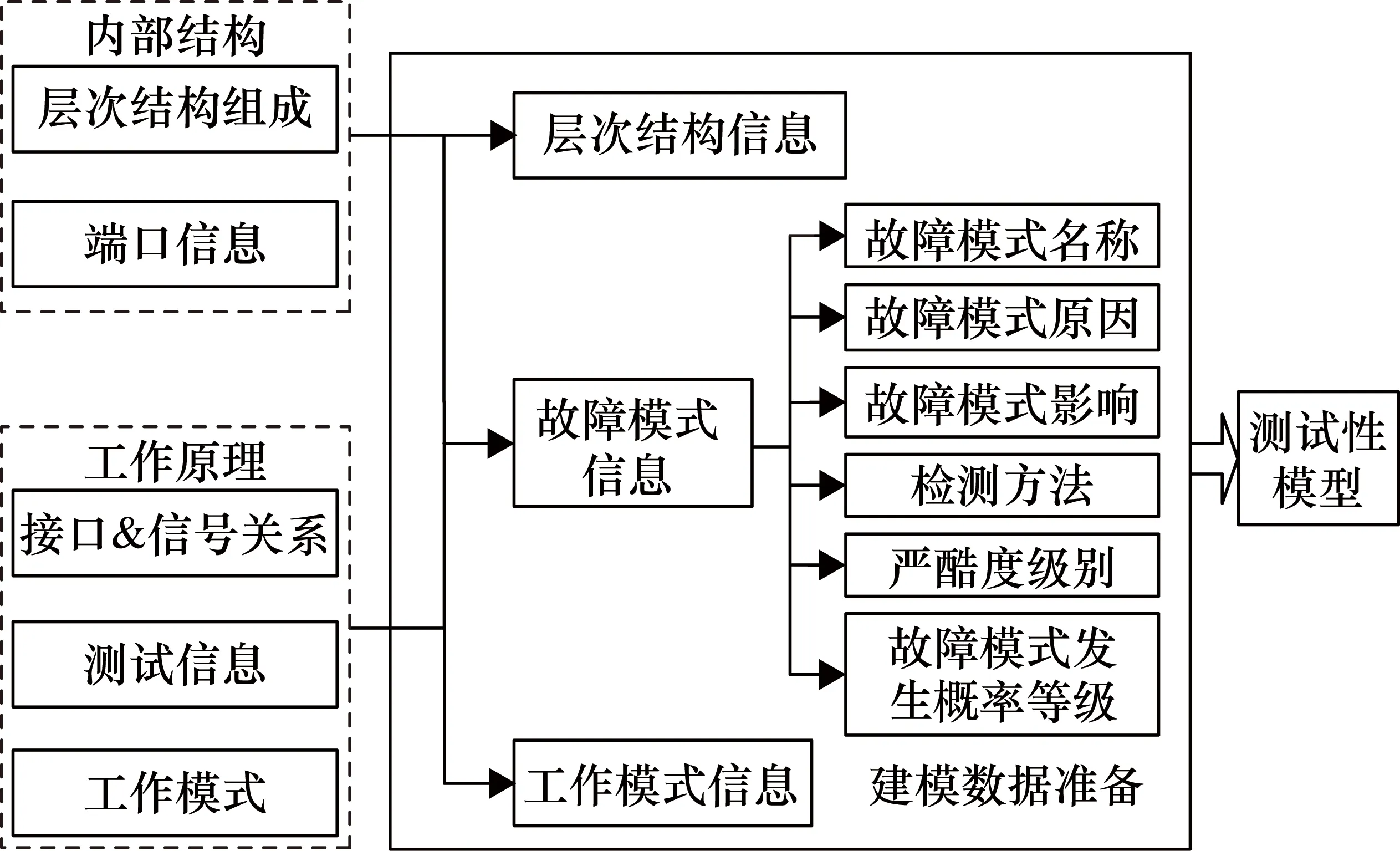

TEAMS是基于多信号流模型的测试性分析与评估软件平台,以多层次有向图表示组成单元(故障源)、独立信号流和故障模式之间的相连关系,并通过定义独立信号与组成单元(故障源)、测试与信号之间的关联性来表征目标系统结构、功能、故障和测试之间的相关性[11]。旋转部件的测试性建模工作包括建模数据准备和模型建立两部分,测试性建模总体框架如图1所示。

图1 测试性建模总体框架图

2.1 建模数据准备[12]

根据主旋翼系统的内部结构和工作原理,结合产品故障模式影响及危害性分析(Failure Mode Effects and Criticality Analysis,FMECA)外场使用维护中实际发生的各种故障,梳理系统机械、电气等各个模块已发生和可能发生的故障模式,得到建模需要的故障模式信息、层次结构及端口信息、工作模式和测点信息等。

(1) 层次结构信息。

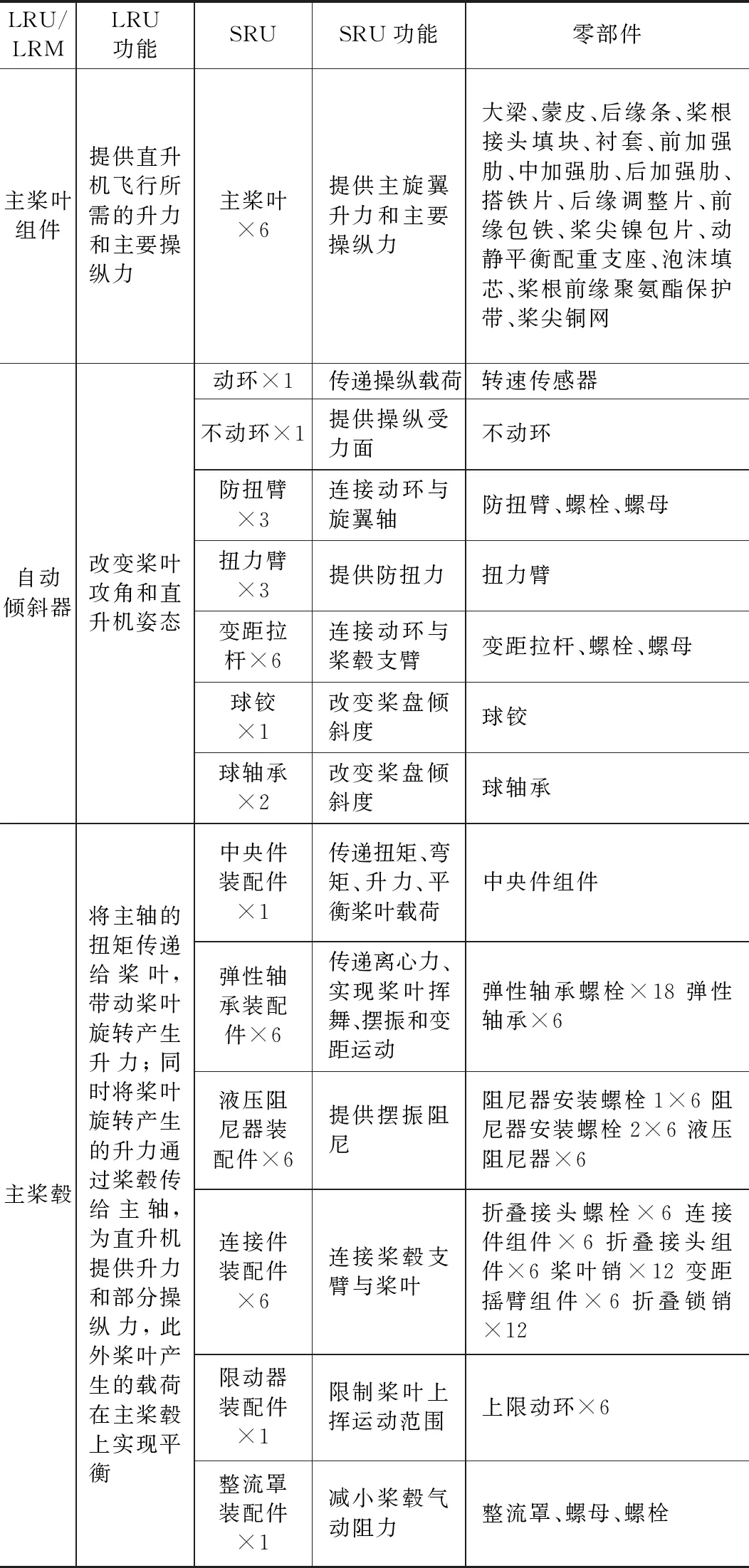

对主旋翼系统各组成进行功能结构划分,具体见表2。各个组成间相互作用如下。

表2 主旋翼系统层次结构信息

主桨叶通过两个快捷销与主桨毂连接件连接,在主桨毂的带动下绕桨毂轴线旋转。主桨叶大梁为主承力构件,改变后缘调整片的折弯角度,可以调整主桨叶的气动性能,实现主桨叶的动平衡调整。改变平衡配重实现主桨叶静、动平衡调整。

主桨毂中央件的花键传递扭矩,上下锥面传递弯矩,通过主桨毂与主旋翼轴的连接零件传递升力。球面推力弹性轴承,实现桨叶的挥舞、摆振和变距运动,液压阻尼器为桨叶摆振运动提供阻尼,防止出现“地面共振”。

自动倾斜器主要由动环、不动环和球铰等组成。动环和不动环之间用轴承连接,动环通过边距拉杆与桨叶的变距摇臂相连。不动环与操纵线相连,球铰可以沿旋翼轴上下滑动但不转动。

(2) 端口信息。

端口信息分为外部端口信息和内部端口信息,具体如表3和表4所示。

表3 外部端口信息

表4 内部端口信息

外部端口信息分析了主旋翼系统所有输入和输出端口,包括端口名称、端口连接对象和信号连接类型;内部端口信息给出了主旋翼系统内部各个模块的输出端口或双向端口的名称、功能及对应模块的输入端口或双向端口的名称。

(3) 测点信息。

为监测主旋翼工作状态,安装有转速传感器、振动传感器、轨迹传感器。表5为主旋翼测点信息,包括系统每个测点的名称、测试对象和测试功能等。

表5 测点信息

通过安装振动传感器监测振动信号判断旋翼系统机械部件是否异常,安装转速传感器监测旋翼转速是否在正常范围内,安装轨迹传感器测量各片桨叶的转动轨迹实现对主桨毂工作状态的监测,保证旋翼系统的正常运行。

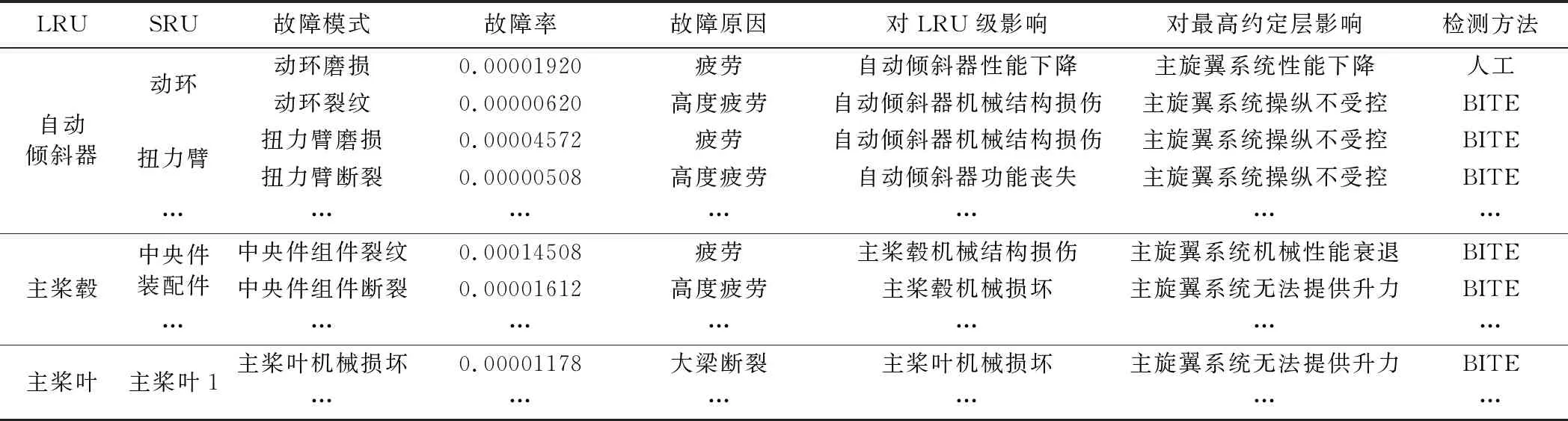

(4) 故障模式信息[13]。

需给出旋翼系统每个零部件的故障模式、所属单元、故障原因、故障率、对各层级影响、检测方法等信息。旋翼系统故障模式信息示意见表6,故障模式分析时考虑外围交联设备均正常工作,激励和驱动都在有效范围内。

表6 旋翼系统故障模式信息示意表

主旋翼系统故障模式及影响分析依据和数据来源如下。

① 故障模式是通过对产品结构和原理进行分析,再考虑相似产品在使用或者试验过程中出现的故障进行统计、分析、预测等。

② 故障原因是从导致产品发生功能故障或潜在故障的那些物理变化过程等方面查找故障模式发生的直接原因。除产品自身原因外,也要从外部因素(如其他产品的故障、使用、环境和人为因素等)寻找产品发生故障的间接原因。

③ 分析故障影响时,不考虑多个因素共同作用或相互作用的影响,即假定该故障是规定任务时间内唯一发生的故障,分析其发生时对产品在使用、功能或状态方面的影响。

④ 检测方法包括机内测试设备(Built-in Test Equipment,BITE)检测和人工检测。BITE这里解释为:通过直升机健康与使用监控系统(Health and Use Monitoring System,HUMS)进行的检测;人工检测指的是借助必要的仪器、设备等进行的检测。

⑤ 故障率一般由供货商提供,或参考《非电子设备可靠性数据手册》。

2.2 模型建立

基于TEAMS的模型建立步骤如下[14]。

① 建立系统及内部结构。建立系统的拓扑结构,按照自顶向下的方式把系统的层次划分、模块划分、模块内部的输入输出信号、模块间的信号传递关系用图形的形式表现。

② 建立故障模式。本项目为零部件级故障模式建模,因此需在每个零部件模块内建立故障模式,并设置故障模式的属性(故障率、检测方式、对上级的影响及影响的功能等)。

③ 建立信号流。依据内外部输入/输出端口,在模块内部进行信号交联。

④ 建立测点信息。在模型中依据检测传感器的安装位置设置测点,并在测点属性中选择测点可测试的功能。

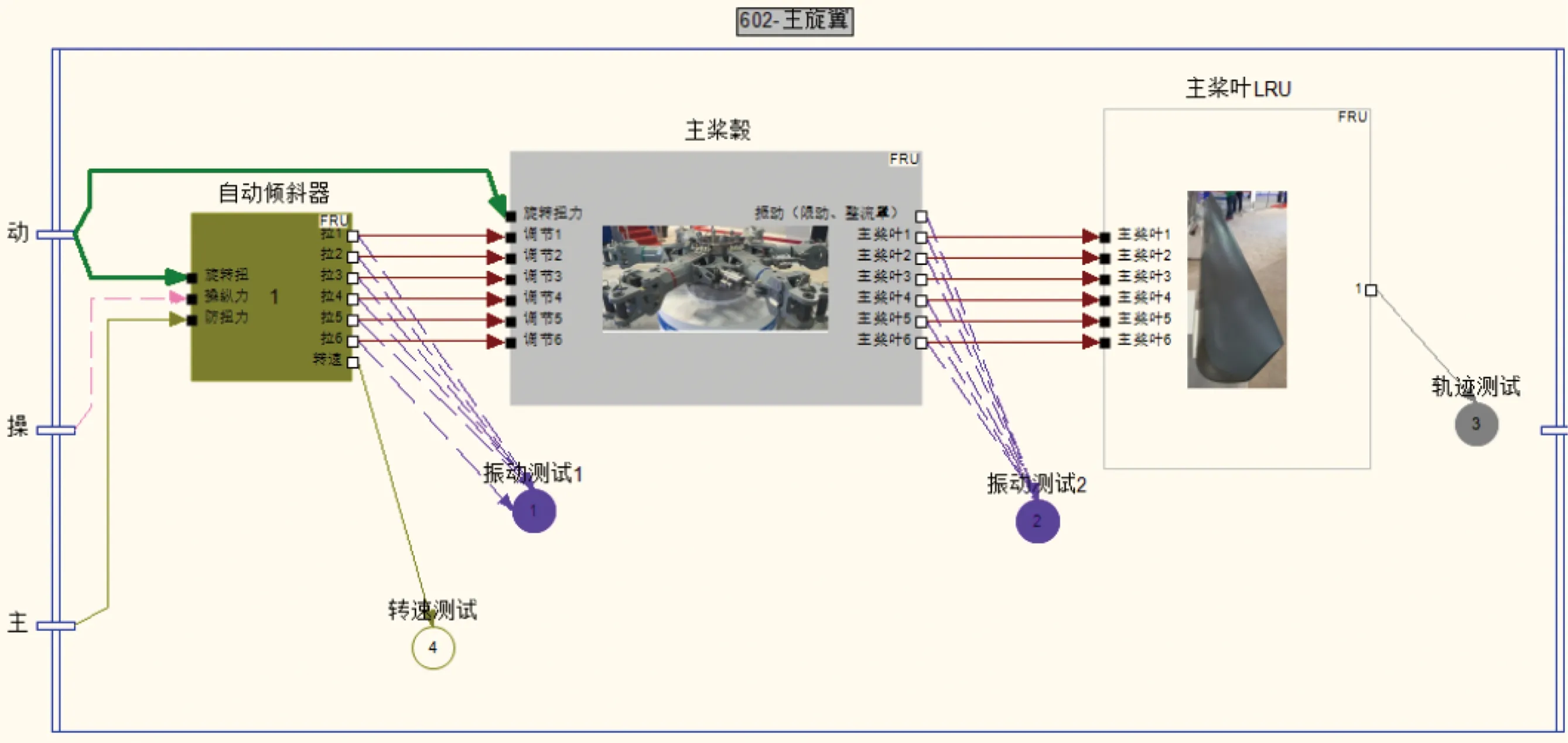

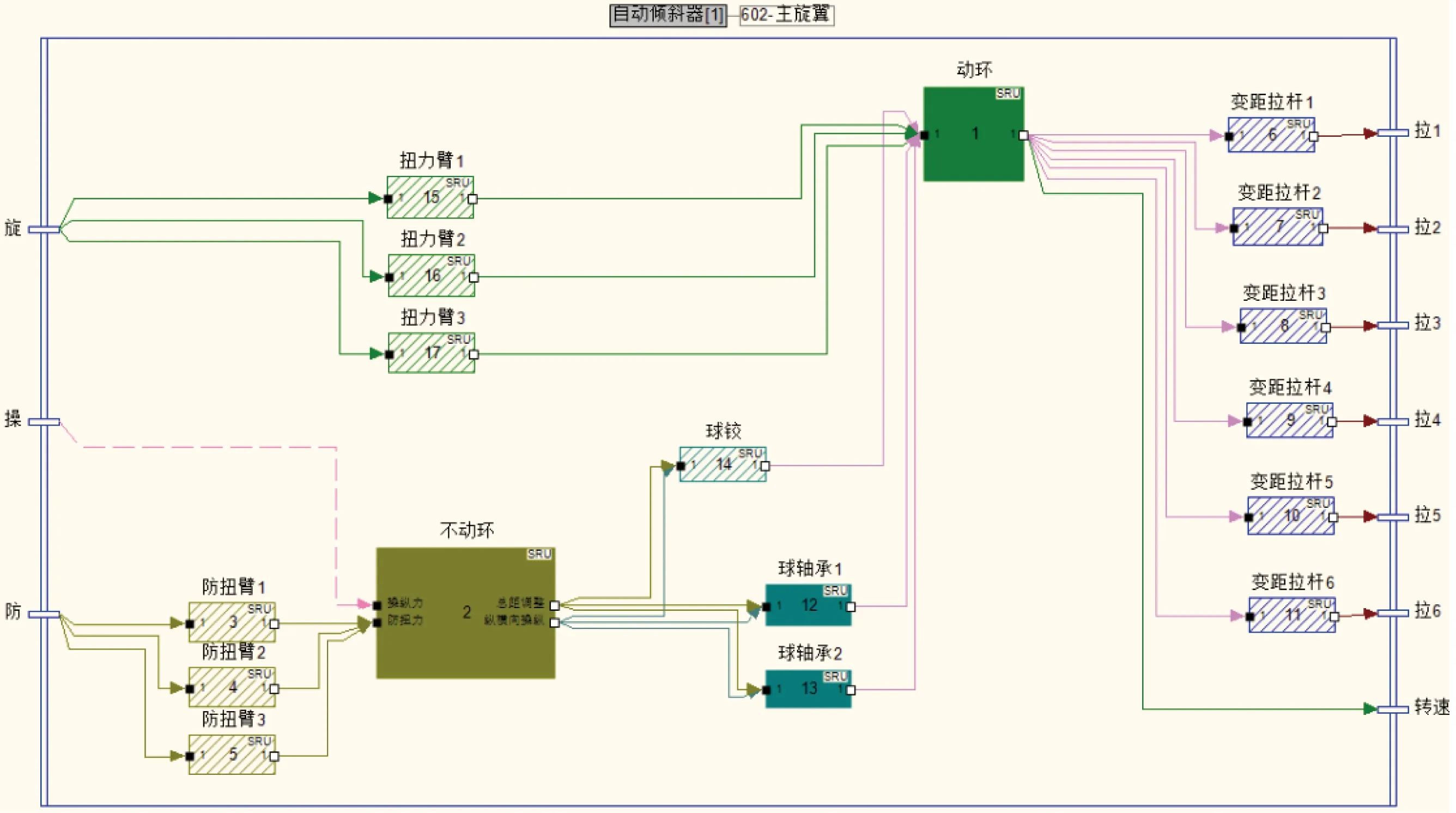

依据主旋翼组成、端口信息、测点信息和故障模式等建立主旋翼系统模型如图2所示。图中绿色粗线为由传动系统传递过来的动力;绿色细线为防扭臂提供防扭力;粉色虚线为由操纵系统传递过来的操纵力;棕色细线为传递到下一个LRU的力,包括但不限于扭力等;紫色虚线为最终传感器接收数据的传递关系,即LRU输出端到测试点的连线。为真实显示系统结构组成关系,相应模块均按照实际数量进行添加显示,且模块间的连接关系仅代表故障传递关系,不代表实际的物理连接关系。

图2 主旋翼TEAMS模型

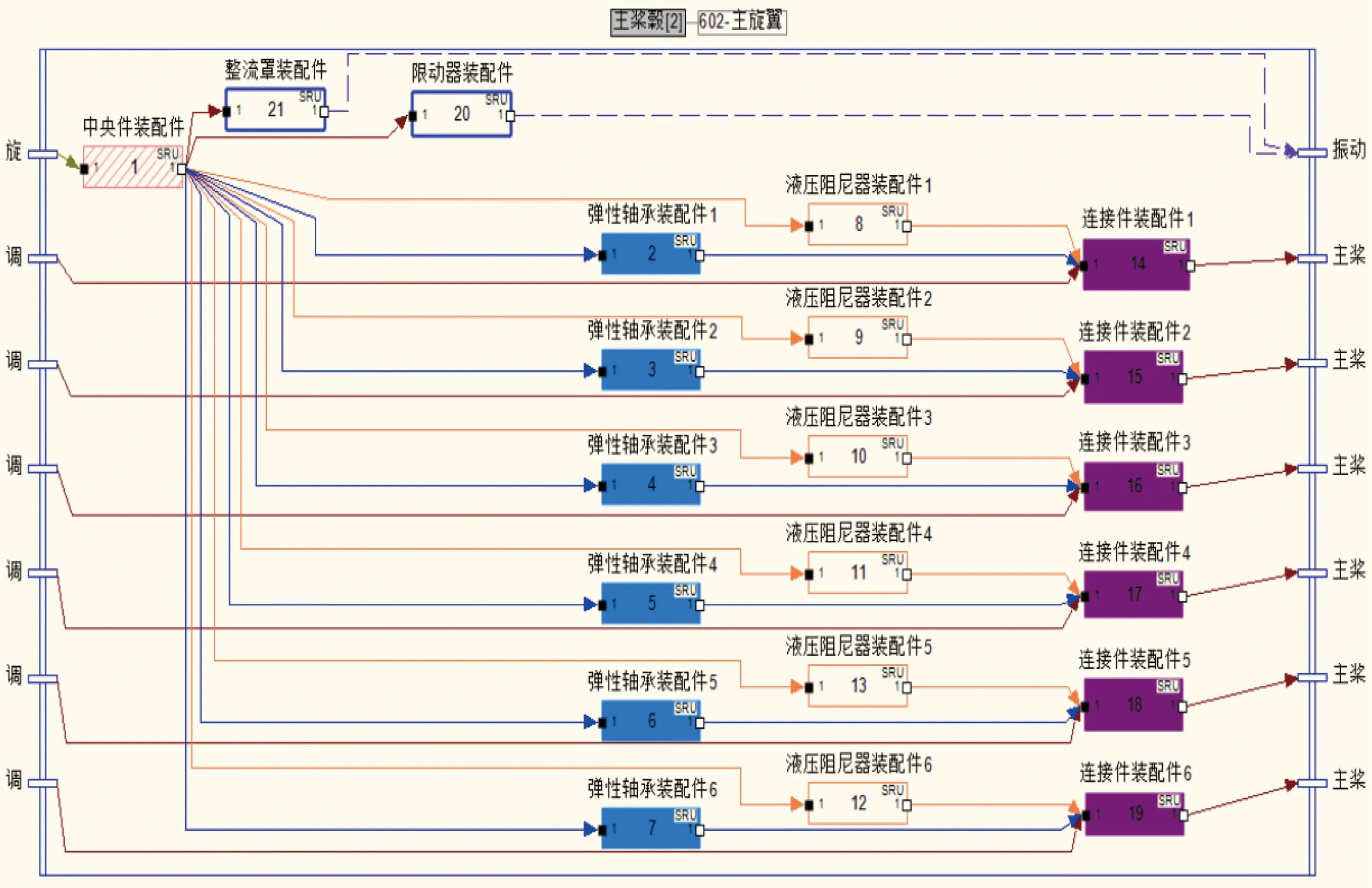

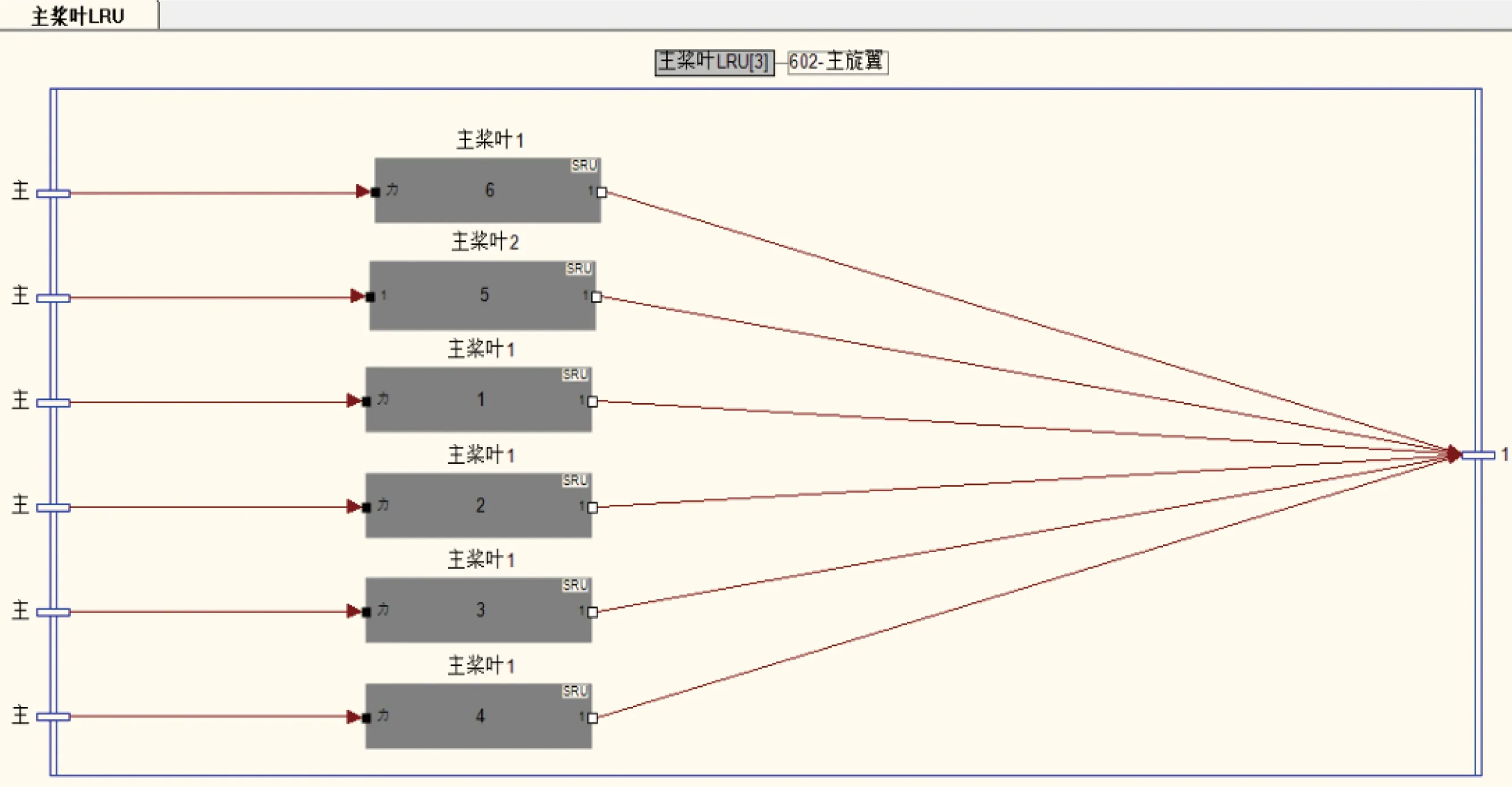

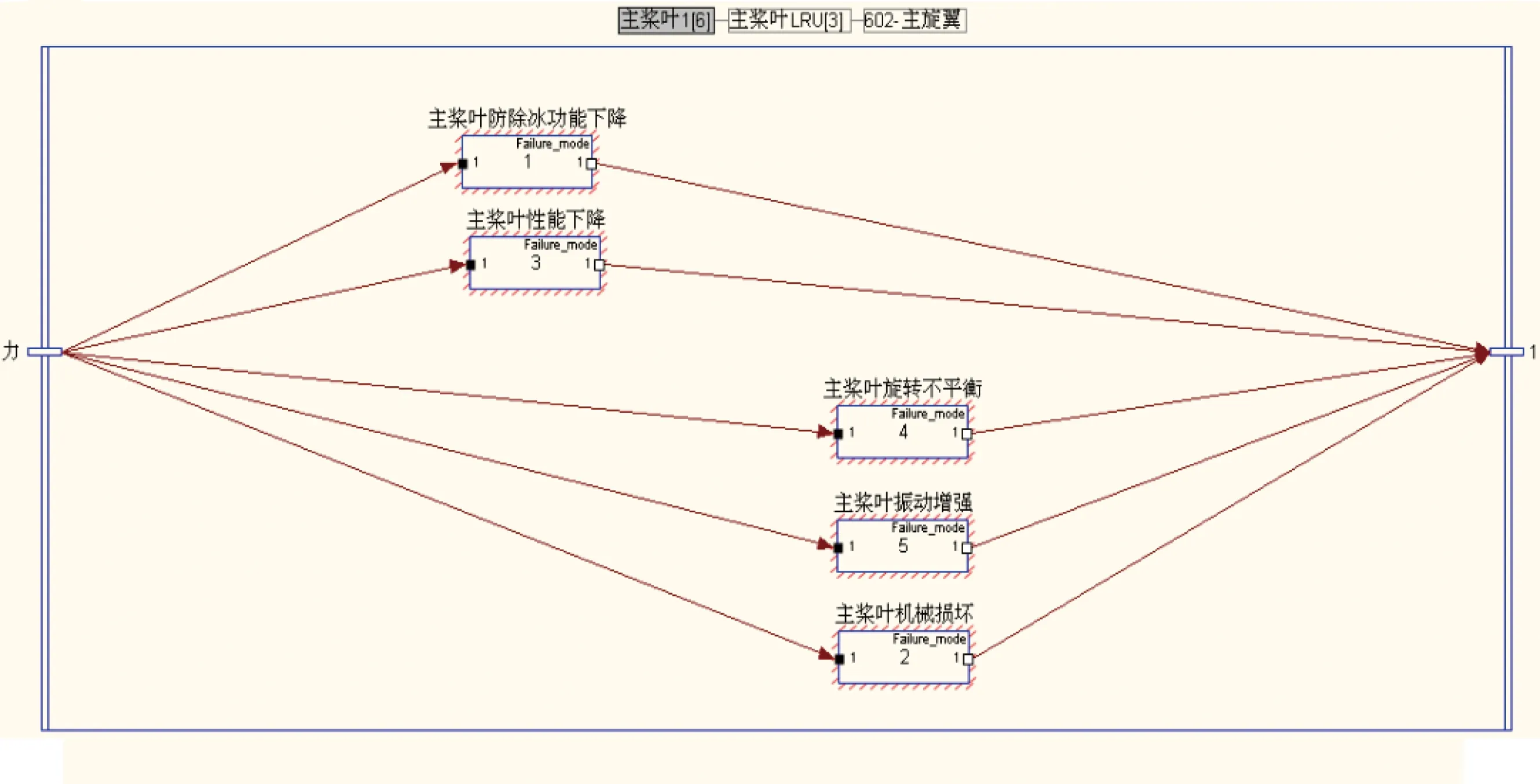

主旋翼系统各个LRU/LRM的TEAMS模型如图3~图5所示,系统各个输入端口的力经过自动倾斜器的变距拉杆传递到主桨毂,再分别经过主桨毂传递到各个桨叶。以主桨叶为例,零部件级的测试性模型如图6所示。

图3 主桨毂TEAMS模型

图4 自动倾斜器TEAMS模型

图5 主桨叶组件TEAMS模型

图6 主桨叶零部件级TEAMS模型

3 TEAMS模型分析

测试性模型建完后,TEAMS针对系统可进行静态分析和动态分析。静态分析可以确定模型中的模糊组、不可检测故障、隐藏故障、冗余测试、反馈回路等;动态分析可以得到相关性矩阵、模糊组动态分析结果、故障诊断树、故障检测率和故障隔离率等测试性参数预计值[15-16]。

① 模糊组指一组具有相同可观测特征的故障模式集合;

② 不可检测故障指利用可用测试不能检测的故障模式;

③ 隐藏故障是系统中的一种或多种故障集的表征,会被另一种故障掩盖;

④ 冗余测试指具有相同特征(即检测同一个故障模式集)的测试;

⑤ 反馈回路即电路中的闭环设计,它将导致不可解决的故障模式模糊集合;

⑥ 相关性矩阵是表示各模块之间相关性关系的数学矩阵,又称D矩阵;

⑦ 故障诊断树是对被测设备进行故障检测和隔离的测试顺序及诊断分支的组合表示,通常是以二叉树的形式来表示。

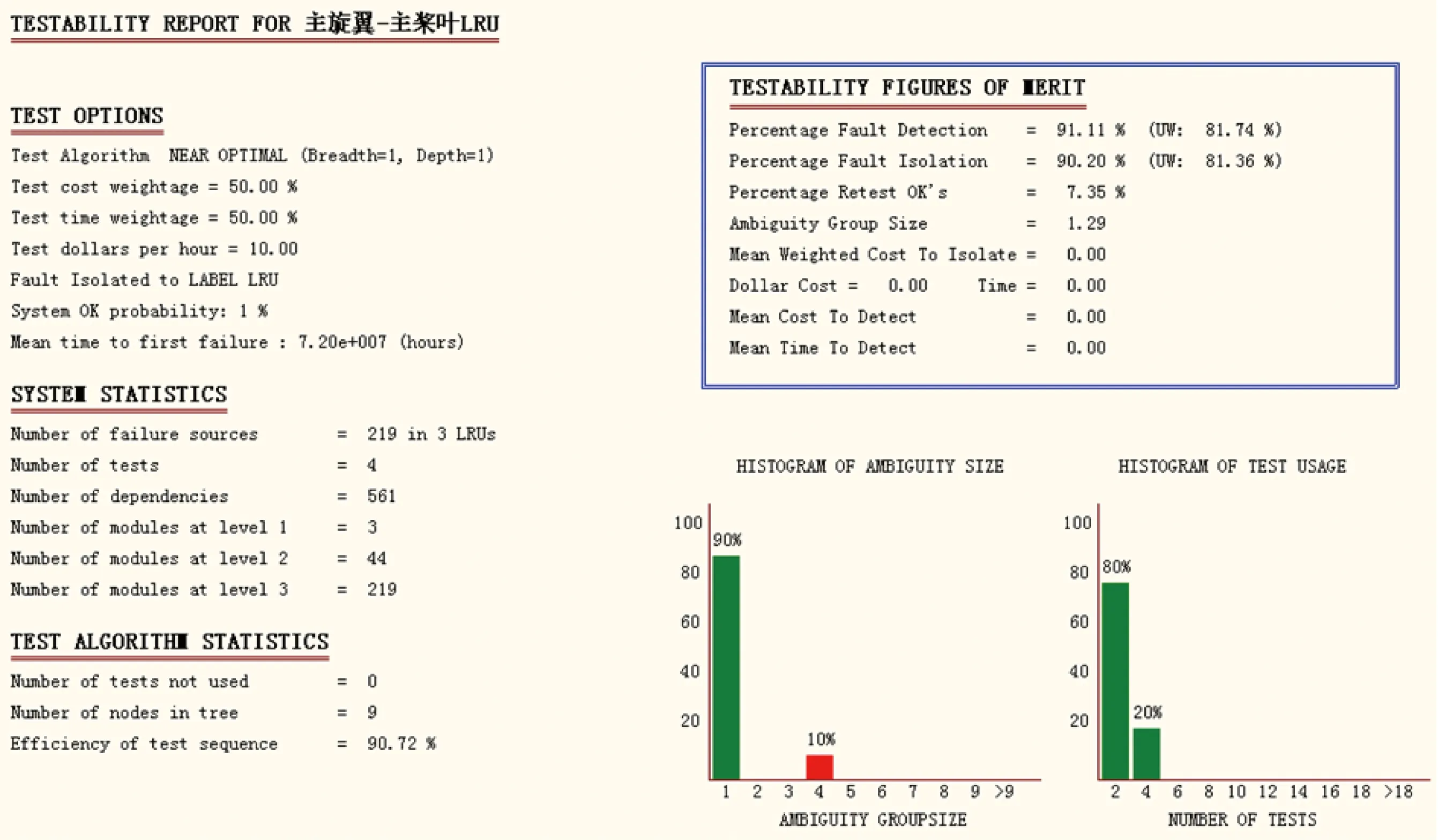

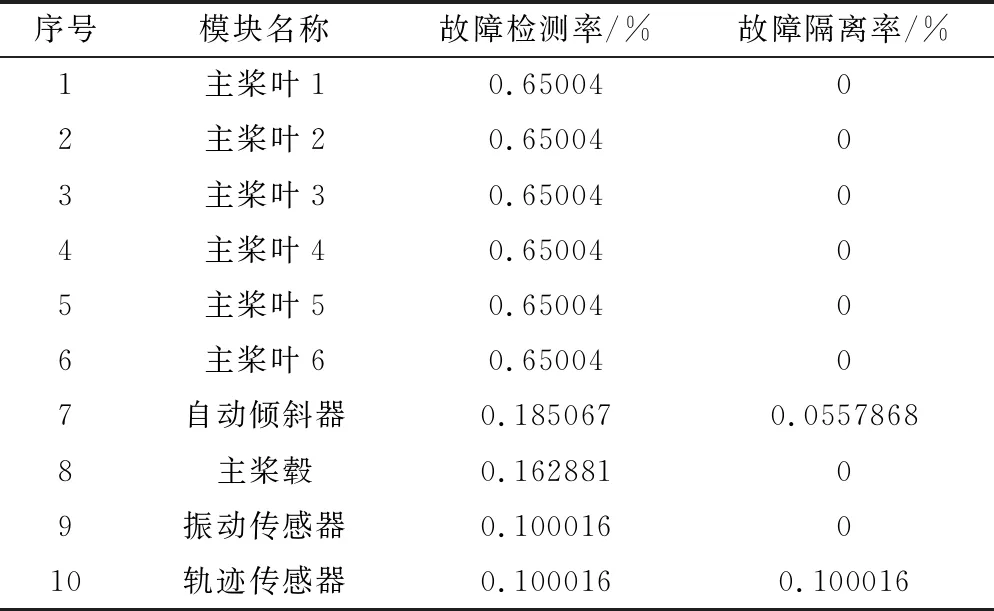

某型直升机主旋翼系统的测试性指标报告如图7所示,采用近优测试算法,设定测试成本和测试时间权重各占50%,每小时的测试费用为10 美元,隔离到LRU 级别。经统计本系统共有故障模式219个,测试点4个,故障检测率91.11%,故障隔离率90.20%,各个LRU模块的故障检测和隔离统计信息见表7。

图7 主旋翼TEAMS模型分析报告

表7 主旋翼故障检测率/隔离率统计

4 结束语

测试性建模是装备产品进行测试性仿真、设计、分析、评估等的基础和关键,良好的测试性设计,可以提高装备的战备完好性、任务成功性和安全性,减少维修人力及其他保障资源,降低寿命周期费用[17-18]。目前电子产品的测试性设计及分析相对成熟,但是机械设备不具备自身故障检测能力,可通过安装各类传感器进行健康监测,以建模分析的方式验证产品的故障诊断能力。

本文提出基于TEAMS的旋转部件测试性建模与分析方法,以旋转部件主旋翼系统为对象,通过分析产品组成、交联关系,结合故障模式及影响分析、测点信息等,进行模型建立和动态分析,评估了产品测试性指标,验证了产品模型和测试性设计的一致性,提出机械设备可通过外部设备进行传感器信号采集与处理分析的故障诊断方法,极大地提高了产品的健康监测,具有重要的推广和应用价值。