车辆环境试验设施载冷剂监测控制系统研究

2021-07-30杜洪亮王云祥

杜洪亮, 曹 阳*, 王云祥, 周 文

(1.中国航空工业空气动力研究院,黑龙江 哈尔滨 150001;2.低速高雷诺数气动力航空科技重点实验室,黑龙江 哈尔滨 150001)

气候环境模拟试验设施主要用于实现不同气候条件下的车辆环境模拟试验。我国汽车工业起步较晚,在2009年同济大学才建成严格意义上的汽车整车风洞[1],此前只能依靠航空风洞改造进行汽车空气动力学试验,这极大地制约了中国汽车工业的发展和自主设计能力的提升。此后泛亚、长城等车企以及中国汽研陆续建设了汽车风洞[1],中国汽车风洞试验条件得到了极大改善。

从目前发展情况来看,这种试验设施分为单试验舱车辆环境模拟风洞和多试验舱组合式车辆环境模拟风洞。国内外典型的先进汽车环境模拟风洞多采用单试验舱形式,如天津中汽研、宝马、沃尔沃、福特等[1],采用单套制冷剂蒸汽压缩式制冷循环技术,将试验舱内的循环空气通过低温的蒸发器或通过高温发热的换热器以实现试验舱的降温或升温[2-3]。这种系统结构不适合组合式车辆环境模拟风洞,由于无试验时单个风洞制冷系统设备闲置,造成了系统资源浪费,须采用共用制冷系统进行多舱温度调节,以实现能源和设备利用的最大化。

采用共用制冷系统实现不同用冷终端位置能耗监测,进而实现最优分配,通常在楼宇中央空调系统中应用较多,在大型组合式车辆环境模拟风洞中,尚未有实践和研究[4-5]。在包含有多座不同类型汽车风洞的环境模拟设施内共用一套大型制冷系统实现温度调节,国内外罕见。

通过对共用制冷系统的不同终端位置载冷剂流量监测,根据介质低温度、大粘性特性和小管径、大流量(以及大管径、小流量)管路条件,分别采用科里奥利质量式原理和楔形差压式原理,获得了终端位置的流量监测特性曲线变化规律,给出了能源分配控制策略的基本分析考量。

通过采用基于动态规划法的分配控制策略,结合系统固有特征划分了3种类型的优先级数组,利用已获得的用冷量数据,开展了最优化冷量分配策略设计,应用该策略,比较了控制系统采用顺序分配法的时间效率变化情况,通过制冷机组的负荷、单舱平均等待时间和保冷状态制冷负荷3种实验,测试了本系统对于效率提升的情况。

实验研究结果表明:通过针对性地选择流量测量方式,能够实现对低温大黏性不同载冷剂终端的用冷量的精准获取;通过获取的用冷数据,应用所设计的能源分配控制策略,能够实现共用制冷系统能源供应的高效利用。本次课题研究为采用共用制冷方式的大型组合式车辆环境模拟风洞、监测高黏性载冷剂流量以及最优能源分配提供了借鉴参考。

1 共用制冷系统组成和工作原理

1.1 系统组成

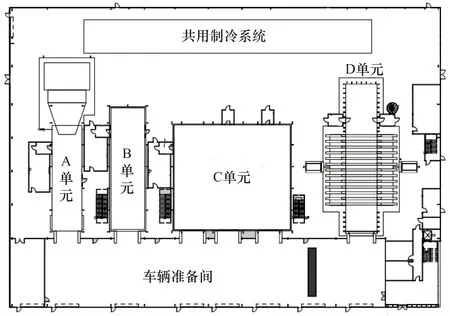

环境模拟试验设施由4座不同类型的汽车风洞单元组成:A单元、B单元、C单元和D单元,可模拟海拔、温度、风速、高低温、湿热、降雨降水、积冰冻雨、吹砂、吹尘等试验类型。4座风洞共用一套大型制冷系统,由载冷剂一次循环系统供应不同温度范围的载冷剂,各试验单元通过制冷二次循环系统,根据试验需要取用相应类型载冷剂至终端换热设备,从而实现温度调节,系统组成如图1所示。

图1 车辆环境模拟试验设施系统组成图

共用制冷系统由3种不同出液温度制冷机组构成,二次循环载冷剂分为常温、中温和低温载冷剂系统,分别采用30%乙二醇、HC-50和R23,温度范围分别为0~20 ℃、-50~30 ℃、-68~-50 ℃。由于常温载冷剂介质特性简单、监测相对容易,低温载冷剂系统使用端单一、无须终端监测,这里着重对中温载冷剂系统进行研究分析。

1.2 工作原理

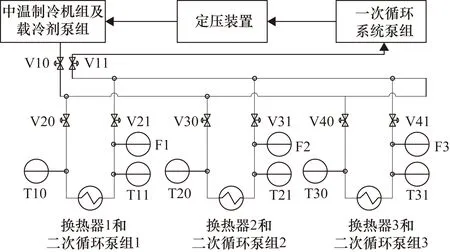

中温载冷剂系统主要由中温机组、一次循环系统、二次循环系统、终端换热设备组成。当终端设备需要所需的设置温度时,通过控制系统向制冷系统发送所需的载冷剂温度指令,中温机组按照指令调整状态输出对应温度载冷剂,各二次循环终端设备根据需要调整阀门取液流量状态,获得所需用冷量,最终实现目标温度。

共用制冷系统的工作原理如图2所示。其中,二次载冷剂系统管路终端在进液管侧设置有调节阀V0、温度传感器T0,在出液管路侧设置有温度传感器T1、流量计F、调节阀V1,进出管测得的流体温度分别为t0(K)和t1(K),温差为Δt(K),监测经过换热器的载冷剂实时流量f(kg/h)或f′(m3/h)。通过改变进出液调节阀V0和V1的开度,使得经过换热器载冷剂的流量发生变化,进而使终端设备的换热量发生变化。

图2 共用制冷系统工作原理图

由进出液温度获得温度差Δt=t1-t0(K),通过比热容公式计算可得终端设备实时用冷量Q(kJ/h)。

设介质密度为ρ(kg/m3),单位时间流体质量为m(kg/h),流体比热系数c(kJ/(kg·K)),则有

m=ρf′

(1)

Q=cmΔt=cfΔt

(2)

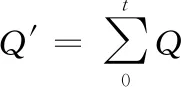

终端设备在时间t(h)内累计用冷量Q′(kJ)为

(3)

2 载冷剂特性分析

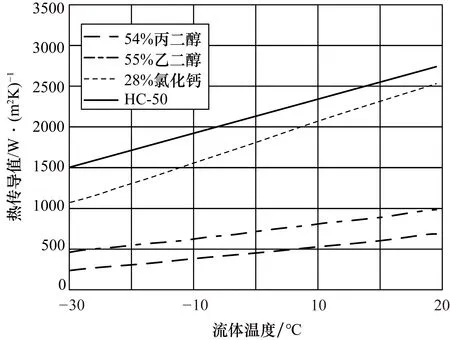

中温载冷剂系统采用的载冷剂为美国Dynalene公司生产的HC-50载冷剂,它是一种甲酸盐/水基热交换剂,在整个温度范围内性能优于乙二醇和氯化钙。如图3所示,给出了HC-50与丙二醇、乙二醇、氯化钙热传导值特性曲线比较[6-8]。

图3 HC-50与其他载冷剂热传导热性比较

由图3可以看出,HC-50在横轴温度区间范围内,热传导值明显优于其他载冷剂,尤其随着温度的升高,该值增加较快。表1进一步给出了HC-50的物理特性。

表1 HC-50物理特性表

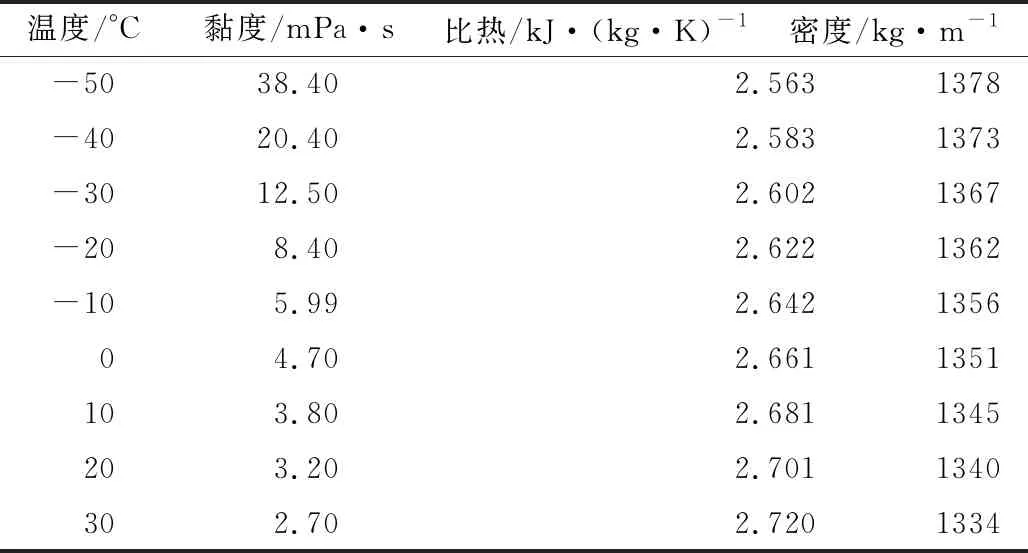

在-50~30 ℃区间范围内,HC-50的比热和密度变化不大,但黏度随着温度降低增加较多,-50 ℃时达到了38.4 mPa·s,这对流量仪表的选择形成关键约束。此外,HC-50电导率较低,基本接近于纯水。

3 能源监测仪表选择

3.1 流量计选择与比较

中温载冷剂系统终端管道直径主要有DN200和DN300两种,常用流量范围分别为30~240 m3/h和150~750 m3/h,一次循环管道压力为0.2 bar[9-10](1 bar=100 kPa)。

3.1.1 DN200流量监测

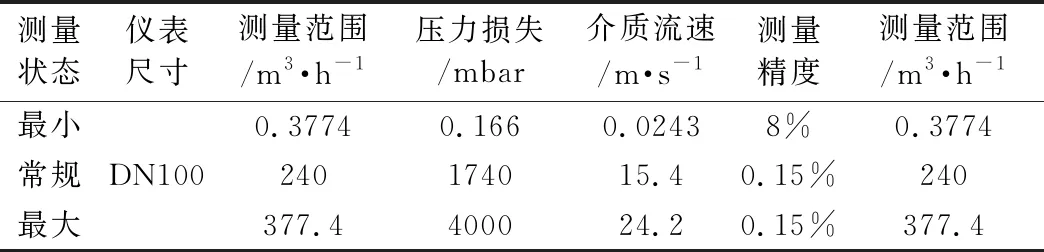

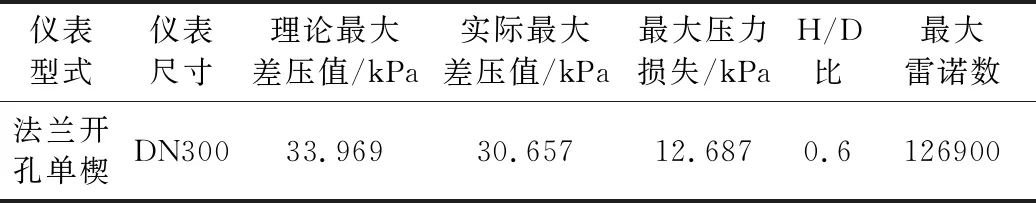

由于-50℃时HC-50介质黏度已达到38.4 mPa·s,且其电导率较低,经过选型比较,只有科里奥利质量流量计适用于该位置测量,当介质黏度较大时,产生的压损增加,计算结果如表2所示[11]。

表2 HC-50 DN200管路流量仪表计算结果

由表2计算结果可知,-50 ℃流量增加时,流量计压损增加,在常规流量240 m3/h时压损达到1740 mbar,二次循环泵的扬程选择应考量此因素。此外,可测的最小流量值为0.3774 m3/h,当用冷设备低功耗运行时,低于此值的用冷量无法获得。

图4给出了该流量仪表的特性曲线。由图4可以看出,在19 m3/h以下时,测量精度较低,最低为8%,提示在小流量时,即用冷设备低功耗运行或保冷状态时,测量准确度较低,此时测得值仅作为系统参考值,制冷负荷的机组供应端控制系统应预留一定比例余量(经验值为出液温度最大制冷负荷10%),不作为新的用冷请求负荷分配;在20m3/h以上时,测量精度达到最佳0.15%,压损随着流量增大而不断增大,在常规流量以上的工况使用时,应尤其关注二次循环泵扬程与流量计压损大小,避免流体阻塞。

图4 HC-50 DN200管路流量仪表特性曲线

3.1.2 DN300流量监测

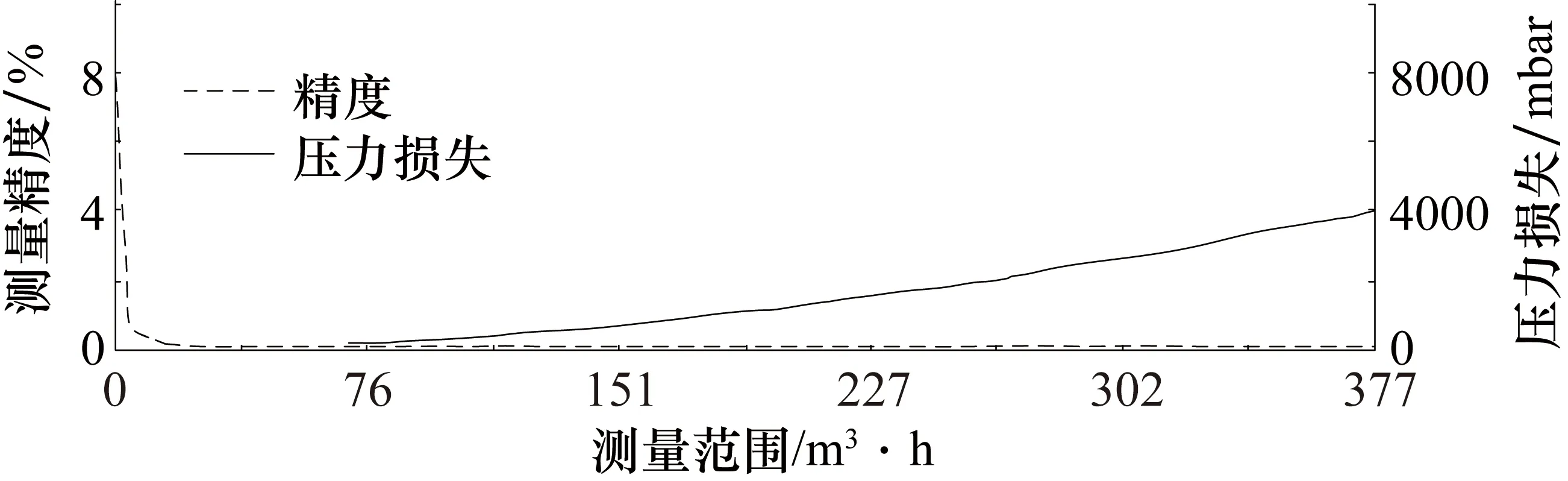

DN300管径的HC-50载冷剂流量和口径均较大,且在-50 ℃时存在较大的黏度,常规的流量仪表难以测量,经过选型,确定楔形差压式流量仪表适合该位置监测,计算结果如表3所示。

表3 HC-50 DN300管路流量仪表计算结果

楔形流量计使用 V 型节流元件,在差压值和体积流量之间产生一个平方根的关系,通过测量差压值可计算得到流量值。经过出厂标定,测试范围内精度达0.5 %,实际的最小可测量流量仅为130 m3/h。

可见,特定用冷终端的低冷负荷运行状态仅凭仪表测量难以实现,须通过对制冷机组端热负荷分配经验值预留、监测实际用冷终端取液状态(阀门开度、管道压力和换热器温度)和监测最终目标区域的温度参数综合判断。

3.2 温度计选择

4 能源分配策略

共用制冷系统的载冷剂监测,获得了终端用冷设备的耗冷量。对于机组端,须确定合理的出液状态、输出合适的制冷负荷;对于用冷端,新的用冷请求应给予合理的顺序允许取用,达到整个系统制冷负荷的最优利用。

4.1 机组不同出液状态

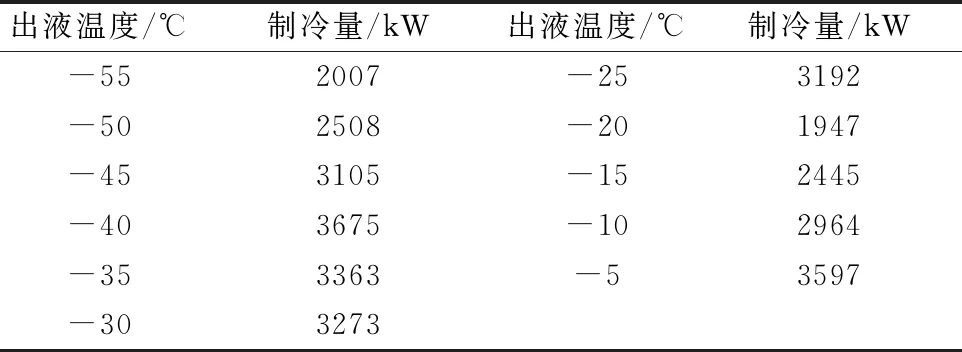

表4给出了制冷机组不同出液温度时的制冷能力。

表4 机组的最大制冷能力

由表4可知,机组的最大制冷能力出现在-40 ℃温度点,而最低出液温度-50 ℃的制冷能力为2007 kW,低温区段供冷负荷有所下降,能源分配作为限制条件。当有多个不同载冷剂温度的能源请求时,控制系统按照最接近的出液温度请求供应。各车辆试验单元同时开展不同试验时,载冷剂温度请求序列应按照由高到低的顺序提出,相应的试验顺序以温度降序为主线安排。

4.2 用冷请求标记值和限定条件

设某个用冷请求序号为i,请求优先级为j,当前时间为t,请求时间为ti,申请用冷量为Qi,申请出液温度为Ti,机组当前出液温度为T,机组当前制冷负荷为QT,请求i的等待时间为Δth。

其中,i∈[0,∞],j∈[0,1,2],Ti≤T,Qi≤QT。当执行出液温度Ti请求时,机组出液状态改变,降低出液温度使T=Ti。

Δt=t-ti

(4)

0.9QT≥Qi+Qi-1+Qi-2+…+Q0

(5)

式中,Δt≤3,式(4)和式(5)作为能源分配的限定条件,即载冷剂申请的等待时间不应超过3 h(由试验舱最大降温时间决定),机组的最大制冷负荷的90%用于新的能源请求分配。

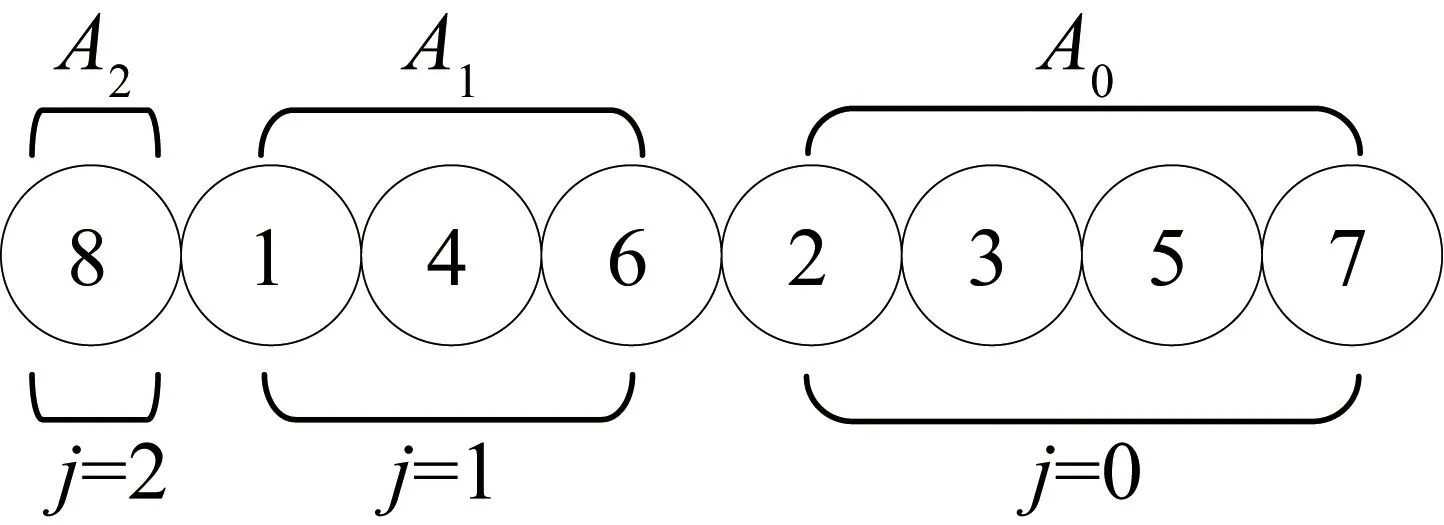

图5为用冷申请优先级队列。由图5可知,对于某用冷请求优先级j:当j=0时,该请求以队列方式顺序排在申请队尾,放入数组A0;当j=1时,该请求排序前移至A0之前,排在j=1的序列队尾,放入数组A1;当j=2时,该请求排序移至整个队列首位,放入数组A2,即最先对其请求进行分配。

图5 用冷申请优先级队列

控制系统只对新的用冷申请优先级标记为0和1,操作者可根据需要手动调整某用冷申请j值为0,1,2,通过优先级标记值的改变,实现机组端与用冷端的动态排序和最优匹配。通过调整j值排序的队列,出液温度请求Ti始终为由高到低降序排列。

4.3 动态规划法具体策略

共用制冷系统能源分配采用动态规划法的策略实现。每次决策依赖于当前申请i状态队列qi,新申请i+1变化又随即引起状态的转移,一个决策序列qi+1就是在变化的状态中产生出来,所以,这种多阶段最优化决策过程适合动态规划法[12-13]。

4.3.1 空舱标定与单车标定

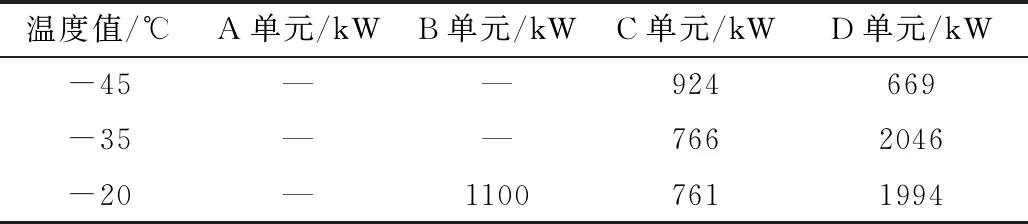

不同类型的车辆试验单元首先应进行空舱的温度标定试验,获得不同温度条件下的用冷负荷值。降至温度极值时,维持试验舱内温度不变,浸车48 h以上,进行车辆的静态降温试验,取得车辆静态降温的用冷负荷。维持舱内温度,车辆点火启动、发动机最大功率运转,取得车辆动态试验的用冷负荷。最后得到试验舱带被试件的典型温度能源消耗值,如表5所示。

表5 典型温度下各试验单元能源消耗表

4.3.2 分配策略

对于队列qi的能源分配,控制系统按照下列方法处理。

① 当有请求序号i时,扫描队列qi,如有Δt>3的请求,将其j值改为“1”移至数组A1,并按温度请求值降序排列,若无则往下执行;

② 对于请求序号i,j=0,插入队列数组A0并立即按温度请求值降序排列;

③ 当有新增请求序号i+1时,扫描队列qi+1,如有Δt>3的请求,将其j值改为“1”移至数组A1,并按温度请求值降序排列,若无则往下执行;

④ 重复执行过程①和过程②;

⑤ 当有请求i+k(k∈[0,∞))且Ti+k≤T时,系统允许操作员将j值改为“2”,并将请求i+k移至数组A2;

⑥ 当有请求i+k(k∈[0,∞))且Ti+k>T时,系统允许操作员将j值改为“2”,并将请求i+k移至数组A2,但机组不改变状态降低出液温度,而是维持现有状态不变;

⑦ 完成队列排序和能源分配计算,向允许使用的终端用冷设备发出允许指令,打开二次载冷剂系统阀门。

5 能源分配效果分析

5.1 机组的供冷量负荷变化

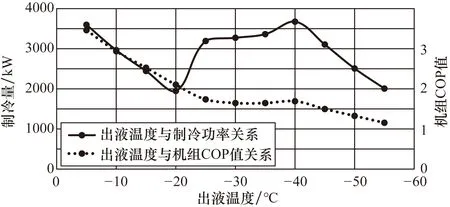

图6是不同出液温度下制冷机组功率、能效比变化曲线图。制冷机组不同出液温度时的能效比即COP值发生变化,由压缩机的功率、转速和出液变化共同决定[14-15]。

图6 不同出液温度制冷量和COP值变化特性

由图6可知,随着出液温度的降低,机组COP值下降较快,同时制冷量也随之下降,但在-40~-25 ℃区间内,制冷量相对稳定,COP值也随之稳定。该特性表明机组端可最佳地满足各试验舱-35~-25 ℃的典型工况使用需求。不论是否采用动态规划法,机组都以出液状态下的最大能力负荷运行,以确保用冷试验单元降温速率。

5.2 用冷设备平均等待时间

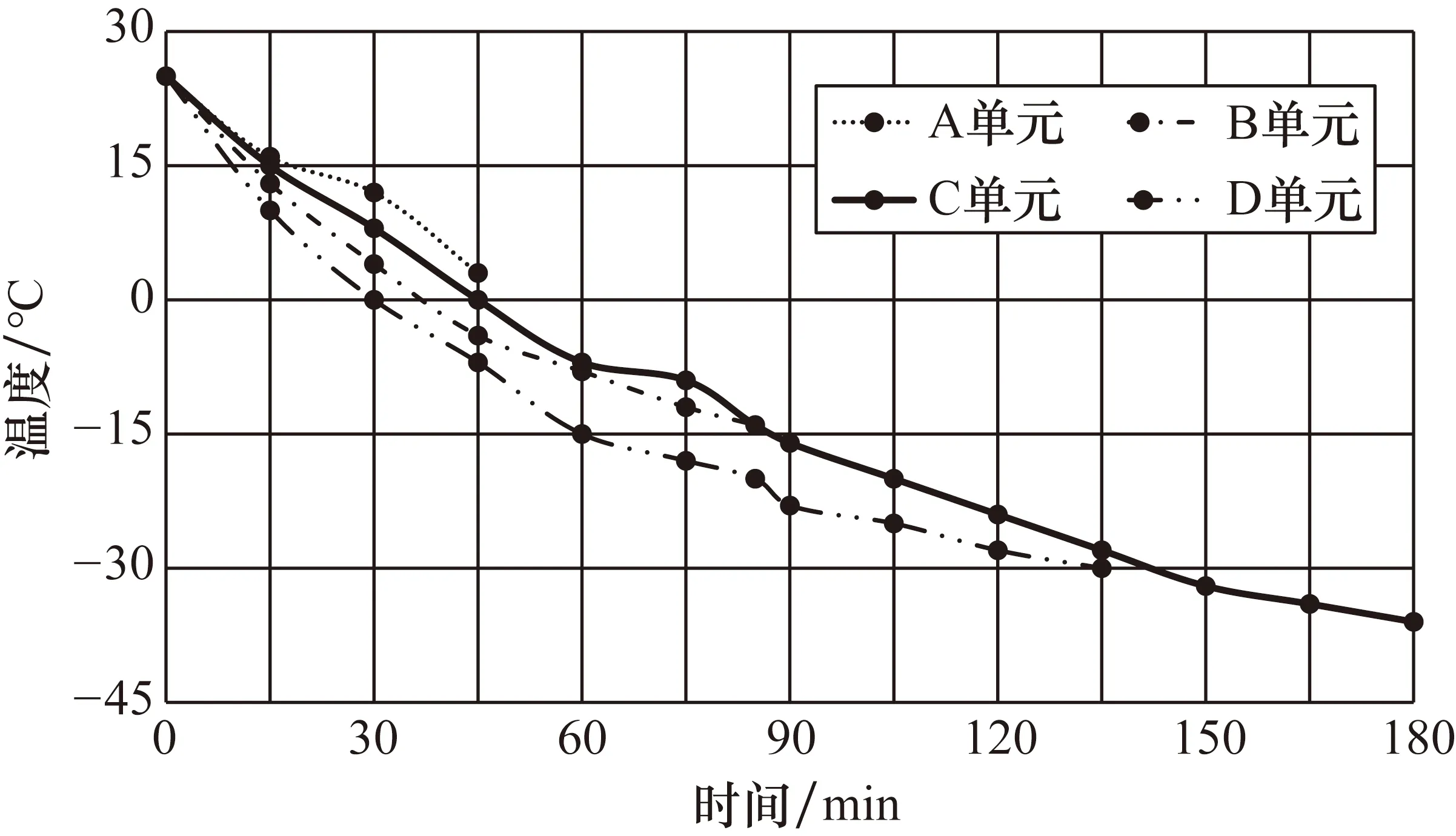

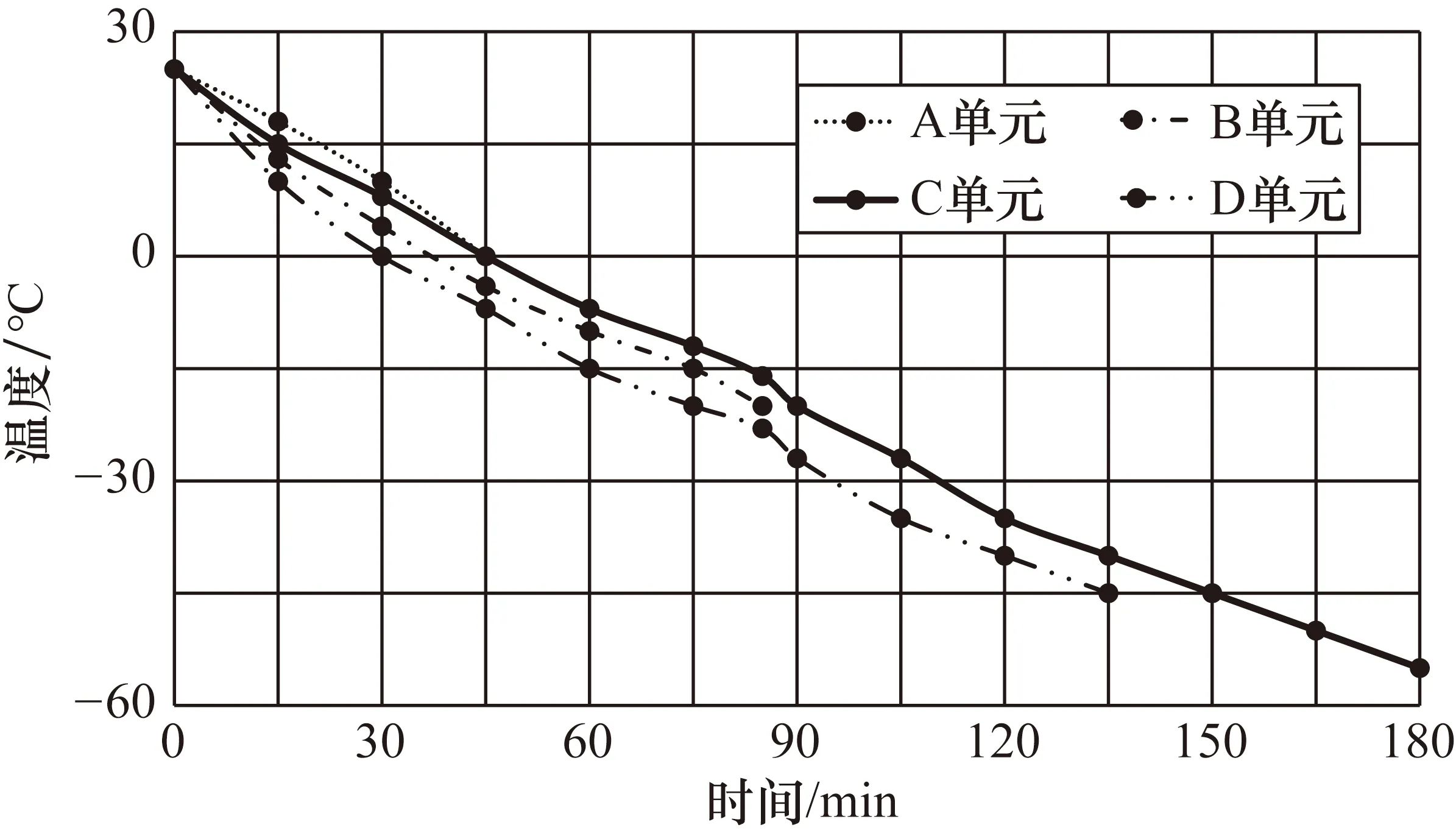

图7为采用常规的顺序分配法时各舱的平均降温时间,图8为采用动态规划法的降温时间。由图7和图8可知,各舱的降温速率曲线随着分配策略的介入均有所提高。在0~25 ℃时变化不明显;在-30~-10 ℃区间内斜率变化较大、下降速度增快;0 ℃以上主要用冷却水塔进行换热。该分配策略的介入起到了提升试验效率的效果。

图7 能源分配策略执行前的降温时间

图8 能源分配策略执行后的降温时间

由图7、图8可知,C单元从20 ℃降到-35 ℃,能源分配策略介入前的调整时间为180 min,介入后的调整时间为135 min,提升了利用效率。

5.3 低功耗和保冷设备状态

对于已执行完降温过程的试验单元,比较了维持温度消耗的热负荷状态与最大热负荷消耗(以-20 ℃为例),如图9所示。

图9 最大用冷与保冷状态热负荷比较

可见,保冷热负荷相对最大用冷负荷小很多,大致在10%~15%之间,主要由各试验单元舱体漏冷点、被试件发动机特性决定。对于能源分配,此前采用的10%经验值预留,随着试验车辆的不同应有适当调整,根据具体车辆热负荷标定值确定。

6 结束语

本文对含有组合式车辆风洞环境模拟试验设施共用制冷系统能源监测方法和能源分配控制策略进行了研究,主要讨论了以下3方面内容:

① 针对特定类型的载冷剂HC-50的特性,提出了不同管路终端的流量监测方法、精度与测量值的关系分析,采用比热公式算得终端用冷量,并结合用冷监测和能源分配提出了不同参数区段的使用方法考量;

② 采用动态规划法,将共用制冷系统降温时间提高,采用不同组别的优先级标记,使新的用冷申请以较短的等待时间获得用冷申请,实现试验单元降温;

③ 对于试验设施采用动态规划法的效果进行了分析,根据试验数据得出该设施的固有特性,将能源分配策略介入后的状态特性进行了比较分析,得出了控制系统后续可调整的参数。

对于相关的理论规律进行了应用和检验,得出了以下结论:

① 对于小口径、大流量、大黏性、低温度、低导电性的介质监测,采用科里奥利质量流量原理测量,相比应用较广泛的涡街式、浮子式、电磁式等,具有更优异的测试精准度;

② 对于大口径、大流量、大黏性、低温度、低导电性的介质监测,采用楔形差压式流量测量原理,相比质量式、金属浮子式、涡街式等,实现流量可测量;

③ 对于能源分配问题,验证了动态规划法相比顺序分配法可取得更佳的分配效果,使用终端以较短的等待时间获得制冷资源。

本研究仍有遗留问题,包括:

① 能源监测终端,对于大流量、低温、大管径、大黏度的低流量监测效果不太理想,可进一步探讨采用多分支管路加装调节阀的方式,采用压损较小的金属浮子式流量监测方法加以改进,评估测试效果;

② 对于能源分配策略,当存在多个使用申请且机组不同出液温度制冷负荷变化不大时,直接以较低的出液温度输出,能否进一步提升制冷效率。