水浸与周期荷载耦合下CFRP锚固系统的耐久性分析

2021-07-30朱万旭黄宗宁桑润辉杨龙

朱万旭, 黄宗宁, 桑润辉, 杨龙

(1. 桂林理工大学 土木与建筑工程学院, 广西 桂林 541004;2. 桂林理工大学 广西岩土力学与工程重点实验室, 广西 桂林 541004)

桥梁钢制拉索随着使用年限的增长会出现许多问题,如自重大、腐蚀问题严重等.碳纤维复合材料(CFRP)利用自身的优势,成为桥梁等结构及特殊工程中传统钢材替代品的首选材料.碳纤维复合材料具有拉伸强度高、模量大、耐腐蚀等优点,为了充分发挥复合材料的优势,学者们对其在实际工程中的应用进行了多方面的研究[1-5].材料具有优良的耐久性是保障桥梁结构在服役期间安全及稳定的重要条件.材料的耐久性除了自身内在原因使组成、性能发生变化,还长期受到周围环境和各种因素的破坏作用,其中,外部因素包括化学作用(酸碱盐)、物理作用、生物作用和机械作用4个方面,内部因素包括材料的组成、结构与性质.目前,研究主要集中在碳纤维复合材料与混凝土耐久性方面.王磊等[6]分析了纤维复合材料(FRP)筋-珊瑚混凝土破坏形态及粘结强度的变化,发现随着浸泡时间的增加,CFRP筋仅表面基体有少许损伤且粘结强度降低较少.张玲玲等[7]对海洋环境下CFRP材料、混凝土、CFRP混凝土粘结界面及加固后混凝土结构的耐久性进行研究,发现海洋环境对材料、粘结界面和加固后柱的性能均有影响,使其力学性能指标值降低.李江林等[8]探讨了氯盐环境下碳纤维布加固受损钢筋混凝土构件界面的耐久性,研究发现裂缝修补后粘贴CFRP加固法和替换受损混凝土后加固法更能发挥CFRP材料的高强性能,提高界面的耐久性.在桥梁中索锚结构受到荷载与复杂环境耦合作用[9],为了推广碳纤维复合材料在桥梁工程中的应用,有必要对CFRP锚固结构的耐久性进行研究.CFRP筋锚具的主要类型有夹片型、粘结型及复合型[10-15].夹片型锚具受荷端的“切口效应”会夹伤碳纤维筋材,同时,夹片型与复合型锚具中的金属夹片容易受到盐溶液的腐蚀.在粘结型锚具中,虽然碳纤维复合材料与粘结剂[16]均具有良好的抗腐蚀性能,但CFRP锚固结构在水浸与周期荷载作用下能否保持不脱锚,水通过纤维材料与粘结剂界面的微小裂缝渗入是否会影响锚固性能仍有待研究.

因此,本文以光纤光栅为检测方式对锚具内部碳纤维筋进行实时监测,通过对比不泡水、泡水端0,7,28 d的周期荷载试验结果,研究在水浸环境与周期荷载耦合下CFRP锚固结构的耐久性.

1 试验设计及理论

1.1 仪器及方案

采用上海市华龙测试仪器有限公司制作的WAW-1000型钢绞线万能试验机进行试验.按照JTT 29-2010《公路桥梁预应力钢绞线用锚具、夹具和连接器》规定进行循环次数为50次的周期试验.

在试验前期,对光纤光栅的检测能力进行验证,发现当施加的拉力荷载大于60 kN时,光纤光栅监测到的数据不稳定,因此,试验选择拉力荷载的取值范围为12~50 kN.加载方式为常应力幅值循环正弦加载,从初始状态开始加载至12 kN,加载速度不大于100 MPa·min-1,加载至50 kN时记录光栅读数,再逐级卸载至疲劳下限值,卸载速度不大于100 MPa·min-1,持荷2 min后记录相应读数,根据次数需要重复加卸载过程.

试验一共制作3组试件,每组试件有4个光纤光栅,分别编号1.1~1.4,2.1~2.4,3.1~3.4.首先,对所有试件进行50次周期张拉试验,标记为0 d组;接着,给每组试件加装泡水装置,并加入一定量的水溶液浸泡7 d后,观察试件的变化,水浸状态下进行50次周期张拉试验,标记为7 d组;泡水28 d后,再次进行周期张拉试验,标记为28 d组.

1.2 试件的设计

参考国家标准GB/T 5224-2014《预应力混凝土用钢绞线》并结合试验仪器情况制作试件.测量试件均从同一批成品CFRP筋上截取并加工而成.由于粘结的光纤光栅传感器较长,周期荷载实验所用的试件长度需保证两端之间的距离不小于1 000 mm,锚固长度设计为350 mm.试件采用耦合5根直径为2 mm的钢丝碳纤维复合筋,公称直径为8 mm,截面面积为50.24 mm2.

在CFRP筋两端各刻长350 mm、深0.7 mm、宽1 mm的凹槽,用酒精将凹槽清洗干净,待凹槽干燥后,距筋材尾部50,100 mm处粘贴光纤光栅,待胶体干燥后将CFRP筋锚固(图1).光纤光栅监测点,如图2所示.图2中:监测点1,2为泡水端;监测点3,4为非泡水端.CFRP筋锚固结构尺寸及各测点的分布,如图3所示.

1.3 试验原理分析

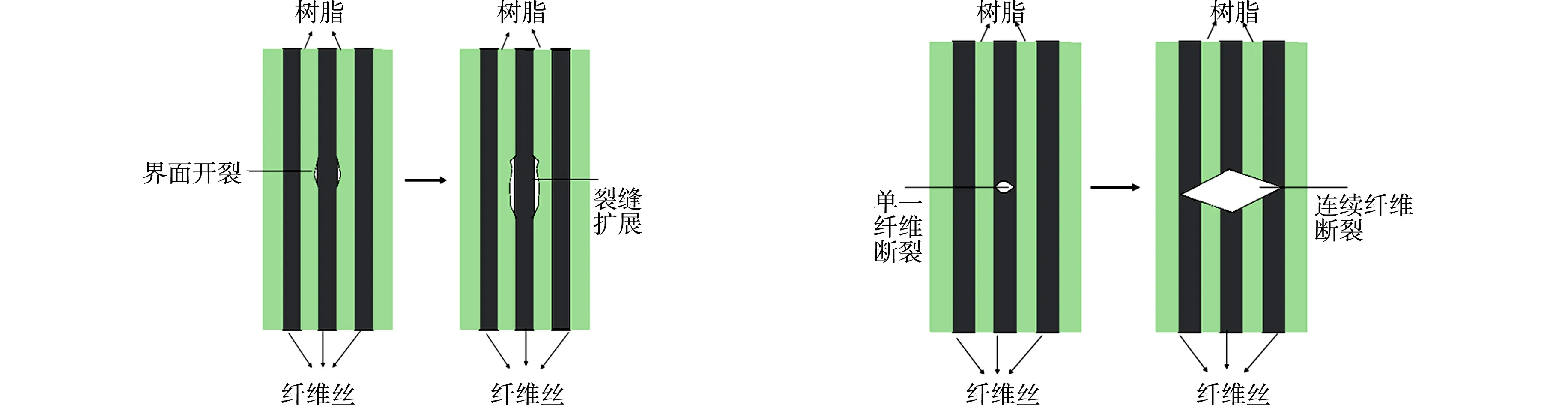

试验碳纤维筋由4个物理相组成,分别为高强钢丝、环氧树脂、纤维及树脂和纤维之间的界面.碳纤维原丝及高强钢丝的弹性模量较高,承受95%以上的荷载;浸渍树脂基体的弹性模量较小,能承担纤维方向的荷载有限,主要用于保护、固定纤维丝,传递纤维间的剪应力;界面是纤维与基体间的连接层,其主要作用是传递基体与纤维之间的应变差异,使两者应变相协调.对于单根碳纤维原丝,周期试验失效的原因是荷载达到剩余承载力失效或局部应力集中导致开裂失效;对于复合纤维筋,疲劳损伤情况较为复杂,当树脂和纤维之间界面较弱时,纤维受力传递给树脂,界面处出现微裂缝,随着循环圈数的增加,界面处的裂缝逐渐扩展,最终形成宏观裂缝(图4(a));当树脂和纤维之间的界面较强时,微裂缝出现在纤维内部,随着循环圈数的增加,微裂缝扩展成为横向裂缝,导致其他纤维丝承受荷载增大,裂缝扩展加快,最终破坏形式为纤维筋破断(图4(b)).

(a) 界面破坏 (b) 纤维破坏

1.4 光纤光栅原理

光纤光栅的本质就是由于光纤芯区折射率周期变化造成光纤波导条件的改变,从而导致一定波长发生相应的模式耦合,使得其透射光谱和反射光谱对该波长出现奇异性.随着碳纤维筋应力的改变,筋内光纤光栅波长发生相应的变化.

以均匀周期正弦型光纤光栅为例说明耦合特性,均匀光纤光栅的折射率微扰为

(1)

式(1)中:Δn为折射率最大变化量;Λ为光栅周期.

由式(1)可以得到光纤光栅的耦合波长方程为

(2)

相应地,可得到正弦型光栅的相位匹配条件为

(3)

式(3)中:neff为第s阶模式的有效折射率;λB为中心波长.

应力引起的光纤光栅波长漂移描述为

ΔλB=2(Λ·ne+ΔΛ·neff).

(4)

式(4)中:ne为光纤光栅折射率因应力产生的变化;ΔΛ为光栅栅距因应力产生的变化;Δneff为光纤光栅的弹光效应引起的折射率变化.

当光纤光栅轴向(z方向)受到均匀力时,光栅产生轴向均匀应变.此时,各方向的应力可以表示为σz=p,σxσy=0,其中,p为外加压强,且不存在切向应力.根据材料力学原理可求得各方向的应变为

(5)

式(5)中:ν为光纤光栅的泊松比;E为光纤光栅的弹性模量.

将式(4)展开可得

(6)

式(6)中:ΔL为光纤的纵向伸缩量;Δa为由于纵向拉伸引起的光纤直径变化;∂neff/∂L表示弹光效应引起的有效折射率变化;∂neff/∂a表示波导效应引起的有效折射率变化.

2 实验结果与分析

2.1 水浸环境前、后周期试验分析

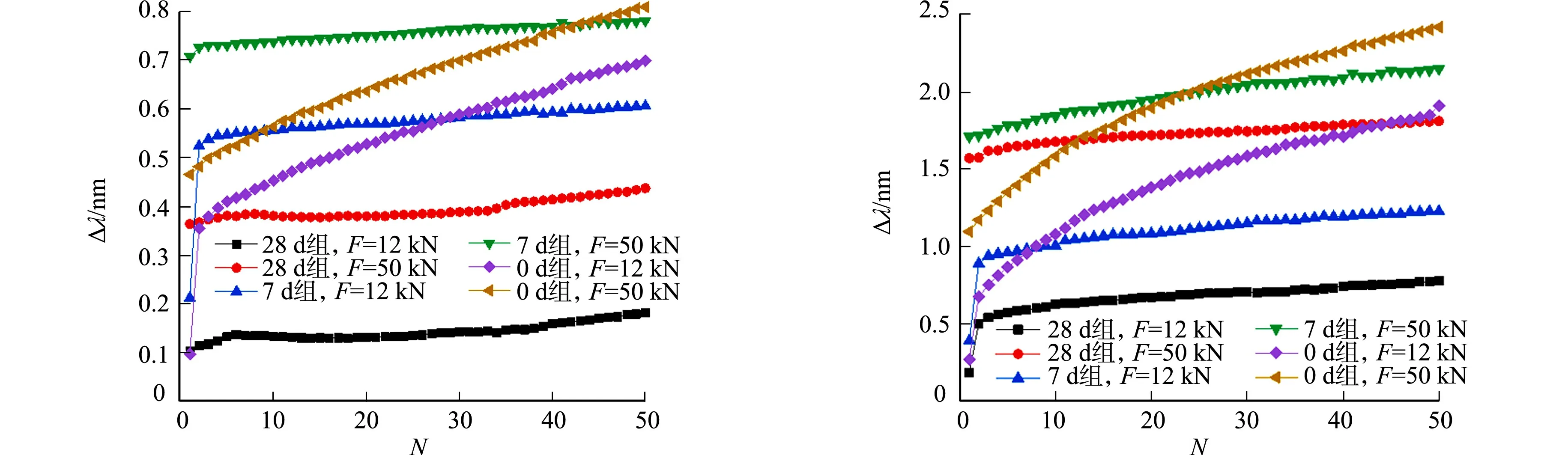

在安装试件1时,1.3号光栅被夹片夹坏,仅有3个光纤光栅的数据可以使用.由于环氧体为非完全弹性材料,因此,每张拉一次均有残余变形.试件1的波长变化量-循环次数曲线,如图5所示.图5中:Δλ为波长变化量;N为循环次数;F为施加的拉力荷载.由图5可知:1.1号、1.2号光纤光栅的波长变化均单调增加,曲率随着循环次数的增加而减小且趋于平缓,在同一个循环内,拉力荷载12~50 kN之间的波长变化量为0 d组>7 d组>28 d组;1.4号光纤光栅随着循环次数的增加,波长变化较快,趋近45次循环荷载后,变化幅度开始放缓, 同一个循环内,在荷载12~50 kN之间的波长变化量为28 d组>7 d组>0 d组;3个光纤光栅的变化率皆为0 d组>7 d组>28 d组.

(a) 1.1号光纤光栅

试件2的波长变化量-循环次数曲线,如图6所示.由图6可知:在第1组循环张拉过程中,各光纤光栅的波长均随着循环次数的增加而增加,且波长变化的幅度逐渐变小;2.1号、2.2号光纤光栅的变化曲率为0 d组>7 d组>28 d组,同一循环内的波长变化量为28 d组>7 d组>0 d组;2.3号、2.4号光纤光栅的变化曲率为0 d组>7 d组>28 d组,同一循环内的波长变化量为0 d组>7 d组>28 d组;泡水端的2.1号、2.2号光纤光栅的变化是单调递增的,而未泡水端2.3号、2.4号光纤光栅的7,28 d组变化曲线呈现平稳甚至下降的趋势.

(a) 2.1号光纤光栅 (b) 2.2号光纤光栅

试件3的波长变化量-循环次数曲线,如图7所示.由图7可知:3.1号、3.2号光纤光栅在各组周期试验中,波长都是线性递增,波长变化率为0 d组>7 d组>28 d组,在同一个循环内的波长变化量为28 d组>7 d组>0 d组;3.3号、3.4号光纤光栅在0 d组周期试验中的波长线性递增,波长变化曲率随着循环次数的增加逐渐减小,在7 d组、28 d组试验中,波长变化近似一条平稳的直线,波长变化率为0 d组>7 d组>28 d组,循环内波长为0 d组>7 d组>28 d组.

(a) 3.1号光纤光栅 (b) 3.2号光纤光栅

综合对比分析3组试件在泡水前、后的几次循环张拉试验情况.除个别特殊情况外,在未泡水试验中,两端的变形基本相同;在泡水试验中,泡水端的波长变化量明显大于非泡水端,随着泡水时间的增加,泡水端循环周期内的波长变化量不断增加,而非泡水端则随循环次数的增多,波长变化量越来越小;循环荷载试验对锚固结构的影响大于水浸泡对锚固结构的影响.

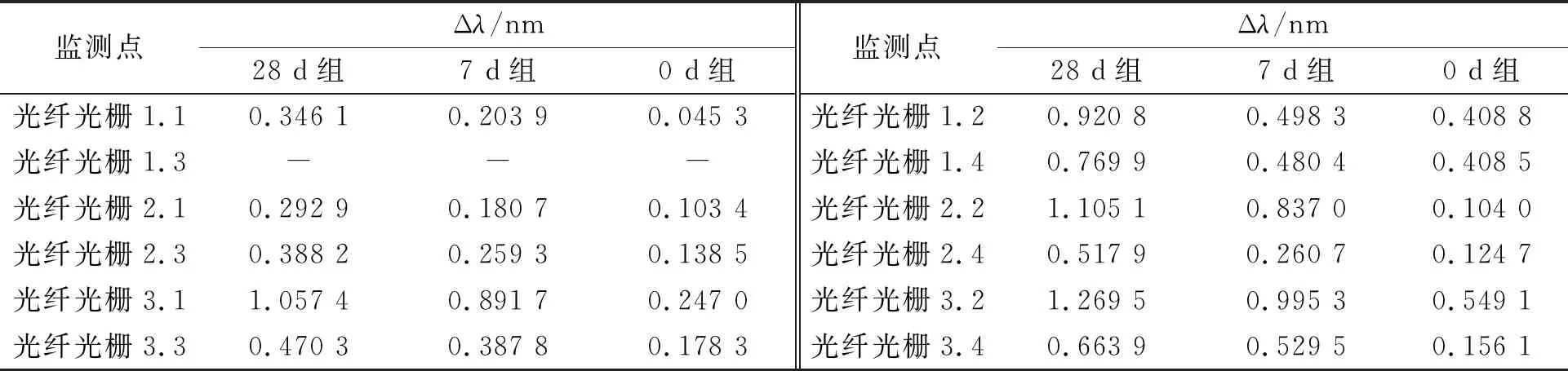

3组试件各监测点试验后的波长变化量,如表1所示.表1中:光纤光栅1.1代表试件1的第1个光

表1 3组试件各监测点试验后的波长变化量

纤光栅监测点,表中数值为试验后取下试件,等光纤光栅完全稳定后测得的数值减去初始值所得.

由表1可知:在每次循环张拉试验过程中,虽然波长有较大的变化,但是绝大部分为筋材的弹性变形,只有少数部分为环氧体的塑性变形;泡水端的塑性变形略大于非泡水端,在泡水7 d后的塑性变形略大于泡水28 d后的塑性变形.

2.2 静载实验

为了研究CFRP锚固系统在水浸及周期荷载情况下对锚固性能的影响,将3个试件进行静力张拉试验,得到CFRP锚结构的剩余强度.

在泡水7 d后的周期试验中,在水中掺入体积分数为50%的红色染料(图8),以便观察渗漏情况.加载方案为每级10 kN加载至80 kN,每级记录1组光纤光栅数据,然后,由80 kN拉至试件破坏.

图8 浸染料静载拉伸试验

加载初期,筋材无明显变化,环氧体也无任何异常现象;当持续加载至70~80 kN时,隐约听见环氧体相互挤压、摩擦的声音;加载至90 kN后,有铁砂受挤压脱落的声音;加载至100 kN时,筋材开始发出嘣丝声,105 kN开始随着碳纤维丝的破裂、破断,荷载有所下降,此时的荷载位移曲线表现为锯齿状;最终,3个试件的破坏荷载均超过120 kN,而且其破坏形式均为理想的发散式破环.周期荷载试验后试件的拉伸破坏情况,如图9所示.

(a) 试件1 (b) 试件2 (c) 试件3

试验完成后,沿着距离端口5 cm处锯开锚具,观察其截面内部情况,锚具切口截面,如图10所示.由图10可知:试件经过周期试验及长时间冷凝水浸泡后,距离锚具端口5 cm处的截面并没有红色液体进入锚具内部,说明环氧体有良好的密封性;CFRP筋与树脂间界面受到冷凝水影响小,在试验过程中也没有发生界面滑移;在初期的探索试验中,光纤光栅往往只能跟随至拉力荷载60 kN左右就不能正常检测到数值,经过周期循环张拉试验后发现,光纤光栅检测的量程变大,在拉伸破坏后,部分光纤光栅仍能读出有效数据.

2.3 锚固区筋材应变分析

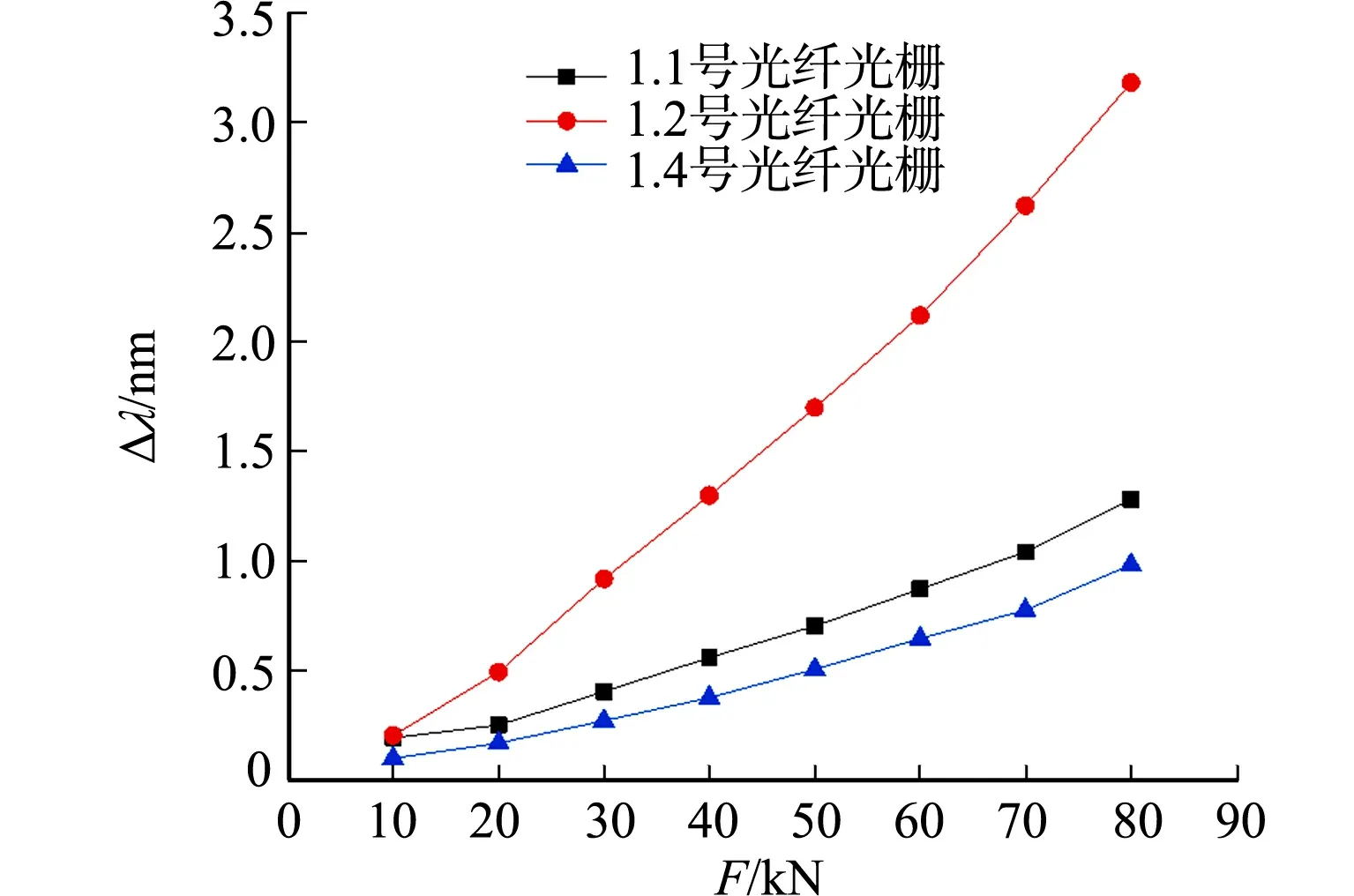

锚固区内筋材的应变监测结果,如图11所示.由图11可知:随着荷载的增加,锚固区筋材的应变线性增加,当拉力荷载为0~80 kN时,没有明显突变;泡水端筋材的变形较大,验证了泡水端的变形大于非泡水端的结论;除了第一级荷载会受夹持的影响造成不规则变形外,在拉力荷载为10~80 kN之间的波长变化规律为泡水端比非泡水端大10%~30%.

(a) 试件1

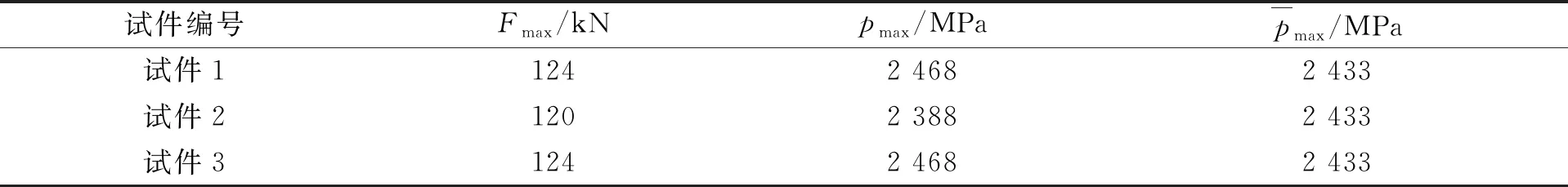

对比表1与表2可知:周期荷载试验后,泡水端的CFRP锚固结构依然具有良好的锚固性能,试件的极限强度均值大于母材试验均值,说明在循环荷载与水浸环境下,CFRP的锚固性能仍保持稳定.

表2 剩余强度数值表

3 结论

锚固区内筋材以光纤光栅为检测方式对锚固结构在水浸条件下的锚固性能进行检测,通过对试验现象及数据的分析,得到以下3点结论.

1) 50次循环的周期荷载试验中,初始几个循环的环氧体塑性变形开始较大,随着循环次数的增大,每个循环所产生的塑性变形减小并趋于稳定.

2) 对比泡水端与非泡水端在周期荷载试验的数据可知,泡水端的波长变化曲率大于非泡水端;泡水端碳纤维筋受到较大的形变,而CFRP筋与环氧体界面受到水浸影响小,试验中无脱锚发生.

3) 水浸及周期荷载耦合作用虽然会使锚具内部筋材变形,但并不能影响锚固结构的锚固性能,观察浸水端碳纤维筋表面无腐蚀现象.