气送式集中排肥器螺旋排肥装置的改进与试验

2021-07-29刘洪男赵何跃雷小龙任万军

刘洪男 李 陶 赵何跃 李 江 雷小龙,* 任万军

(1.四川农业大学 机电学院,四川 雅安 625014; 2.四川农业大学 作物生理生态及栽培四川省重点实验室,成都 611130)

化肥施用是提高粮食产量的重要手段,合理的使用化肥可提高土壤肥力,改善土壤结构,改善农产品品质等[1-2],但是化肥的过度施已经引起了农业污染和农产品质量下降[3],采用稳定的施肥机具可有效减少施肥量和提高化肥利用率[4-5],进而减少农业污染和提高农产品质量。

排肥器是施肥机具的核心部件,排肥器主要由离心式、外槽轮式、螺旋式和气送式等类型。欧美发达国家主要使用离心式和气送式排肥器,其中离心式排肥器占90%以上[6]。已有研究采用离散元法对颗粒化肥在排肥器的运动规律、颗粒分布进行了研究[7-10],离心盘转速、喂入量、喂入角和喂入位置角对撒肥质量的影响[11]。离心式撒肥机适用于尿素、复合肥等颗粒化肥,但存在排肥难以成行的问题[12-13]。外槽轮式排肥器是应用较广泛的排肥装置,分析了槽轮的结构参数与转速对槽轮式排肥器排肥性能的影响[14-16],发现外槽轮排肥器适用于颗粒化肥,流通性较好,但肥料流具有波动性[17]。使用螺旋式排肥器是解决排肥间歇性的一种途径,陈雄飞等[18]设计了两级螺旋排肥装置,变距螺旋结构排肥装置[19],并推导出流量计算公式和建立了数学模型。针对螺旋排肥器流量呈波动规律导致均匀性降低的问题,研究了排肥口长度和排肥口角度对排肥均匀性的影响[20]。集中排肥具有精简传动结构、装肥排肥便捷等特点,杨庆璐等[21-23]分析了结构参数对分肥性能的影响,优化了气送式集中排肥结构参数。本课题组前期设计了颗粒化肥水平气送式螺旋组合可调定量排肥装置[24],采用集中排肥,排肥轮型孔结构为倾斜螺旋型孔。采用集中排肥的方式虽然能够有效地精简结构;但排肥稳定性和均匀性难以保证,本研究拟采用“排肥装置集中对行排肥+气力输肥”的排肥方式,对气送式集中排肥器螺旋排肥装置进行改进,以期实现稳定、均匀的排肥。

1 结构及工作原理

1.1 气送式集中排肥器结构及工作原理

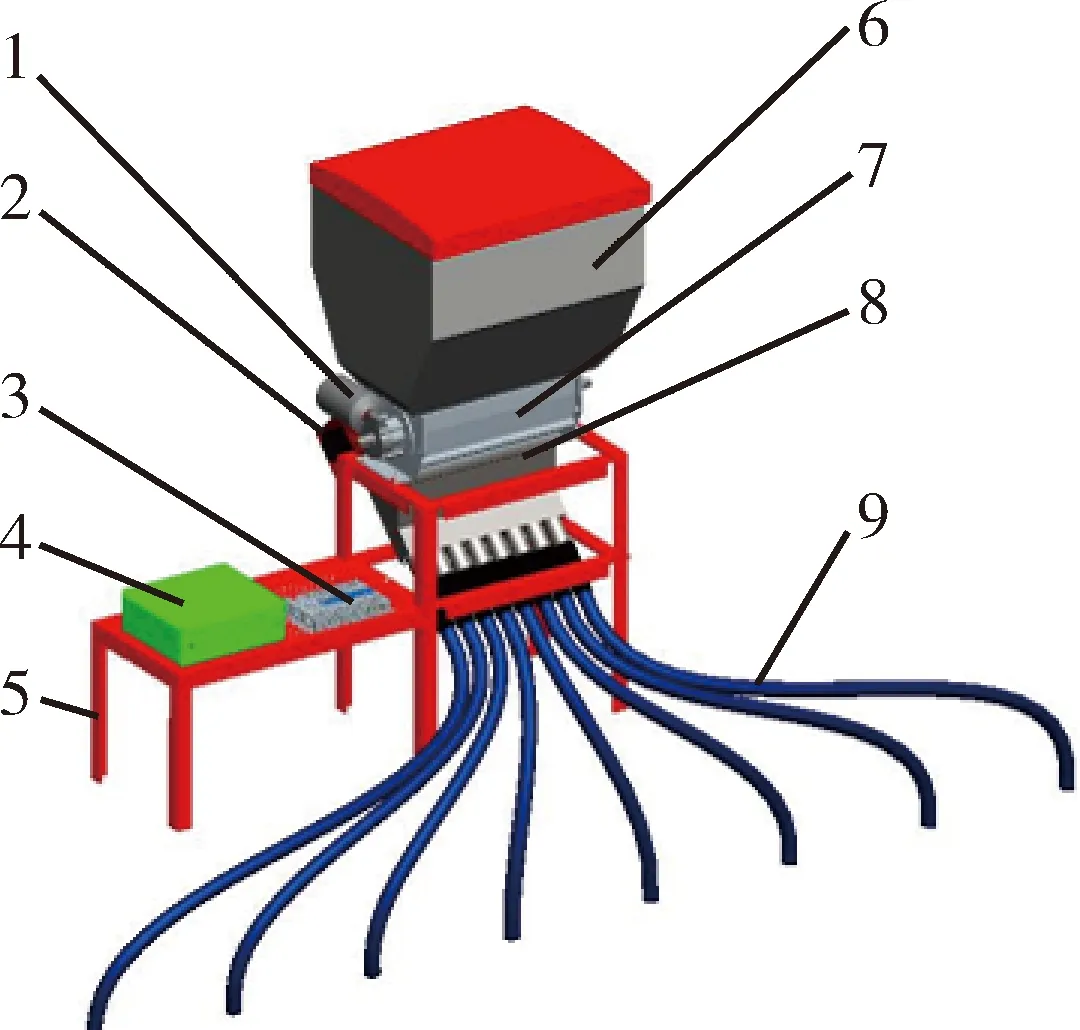

气送式集中排肥器包括通轴电机、电力横风机、控制变速器、蓄电池、机架、肥箱、螺旋排肥装置、分肥机构和导肥管等(图1)。通轴电机、电力横风机和控制变速器由蓄电池供电,电力横风机提供高速正压气流输送颗粒化肥;变速控制器是控制通轴电机转速,调节排肥速率。气送式集中排肥器工作时,通轴电机驱动螺旋排肥装置的排肥轮转动,螺旋排肥装置可提供8行均匀、连续的肥料流;颗粒化肥在重力的作用下进入分肥机构,在风力和重力共同作用下经导肥管排出肥料,完成集中排肥器8行施肥。螺旋排肥装置是集中排肥器均匀、连续排肥的关键部件。

1.通轴电机;2.电力横风机;3.变速控制器;4.蓄电池;5.机架;6.肥箱;7.螺旋排肥装置;8.分肥机构;9.导肥管1.Through shaft motor; 2.Electric cross fan; 3.Variable speed controller; 4.Battery; 5.Supporting frame; 6.Fertilizer box; 7.Screw fertilizer device; 8.Fertilizer Division; 9.Fertilizer tube图1 气送式螺旋集中排肥装置示意图Fig.1 Structure of air-assisted centralized fertilizer application device

1.2 螺旋排肥装置结构及工作过程

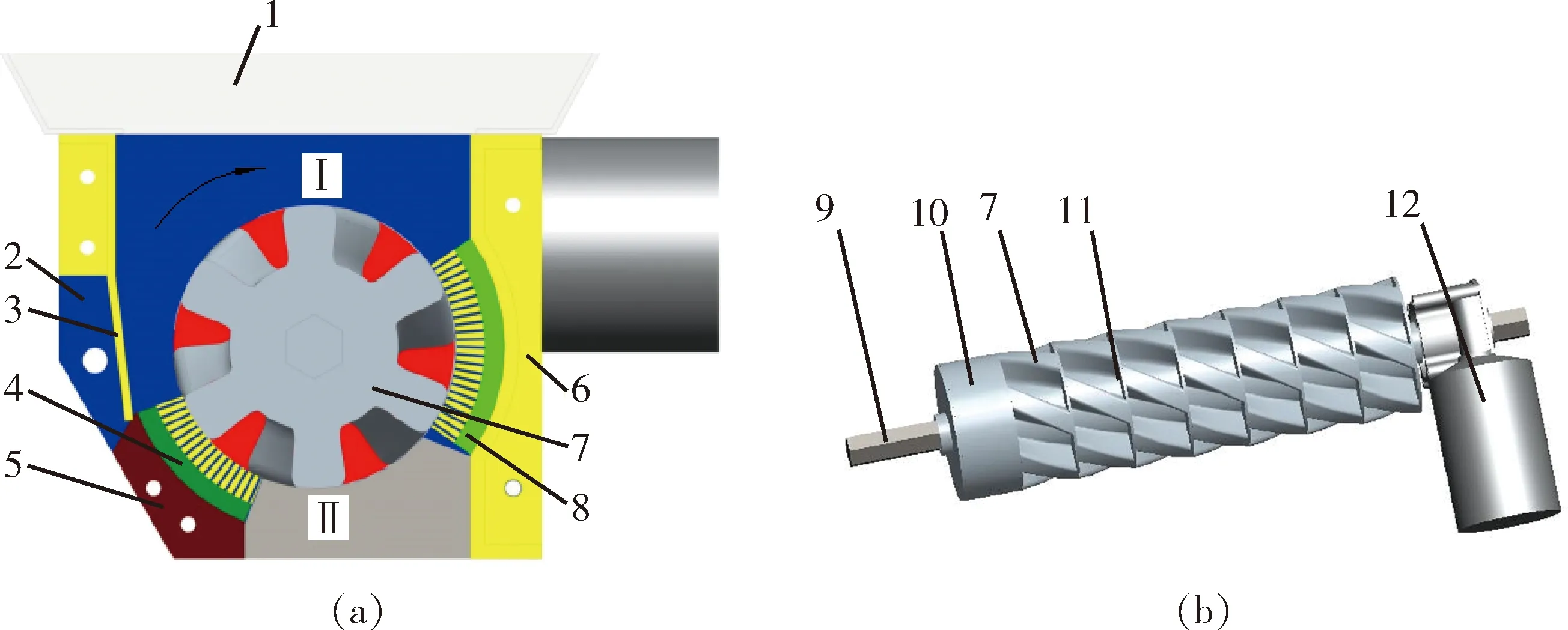

螺旋排肥装置结构见图2:主要由肥箱、排肥器外壳、圆弧底座毛刷、圆弧底座、圆弧后盖板、排肥轮、后盖板圆弧毛刷、排肥轴等组成。圆弧毛刷固定在排肥器外壳上,仿圆弧形毛刷和排肥轮紧密接触,承担清肥和护肥的作用。排肥轮、空白轮和隔板间隔安装形成排肥机构。排肥轮和圆弧毛刷将排肥装置外壳内部型腔分割成充肥区Ⅰ和排肥区Ⅱ。排肥轮数量一般选择6或8个,空白轮可替换排肥轮,实现6或8行施肥。

Ⅰ.充肥区;Ⅱ.排肥区1.肥箱;2.排肥器外壳;3.卸肥板;4.圆弧底座毛刷;5.圆弧底座;6.圆弧后盖板;7.排肥轮;8.后盖板圆弧毛刷;9.排肥轴;10.空白轮;11.分隔板;12.通轴电机Ⅰ. Fertilizer filling zone;Ⅱ. Fertilizer discharging zone1.Fertilizer box; 2.Fertilizer shell; 3.Fertilizer plate; 4.Arc base brush; 5.Arc base; 6.Arc rear cover; 7.Fertilizer wheel; 8.Back cover arc brush; 9.Discharging shaft; 10.Replace wheel; 11.Partition plate; 12.Through shaft motor图2 螺旋排肥装置截面(a)和排肥机构(b)示意图Fig.2 Section of spiral fertilizer device (a) and Schematic diagram of fertilizer discharging mechanism (b)

螺旋排肥装置工作时,肥箱中的颗粒化肥掉进充肥区Ⅰ完成充肥,排肥轴带动排肥轮转动。排肥轮将化肥颗粒从充肥区Ⅰ充肥后经后盖板圆弧毛刷清理后护送进入排肥区Ⅱ,颗粒化肥在离心力和重力共同作用下脱离排肥轮形成均匀连续稳定的肥料流,进入分肥机构。

2 螺旋排肥装置主要结构设计及参数确定

2.1 排肥轮设计

排肥轮的参数根据复合肥机械物理特性进行设计。本研究选用的复合肥为水稻种植常用的三宁、住商和中化复合肥,机械物理特性与参考文献[24]相同,平均休止角31.35°,摩擦因数和碰撞恢复系数分别为0.48和0.37。配套动力采用VP8D洋马插秧机,速度为2 m/s;m(基蘖肥)∶m(穗肥)和m(基肥)∶m(分蘖肥)均为7∶3[25];按照水稻高产的农艺要求,基肥施纯氮量为180 kg/hm2。排肥轮转速具有适应的区间[26-27],本研究经过预试验初步取排肥轮转速为30 r/min,排肥行数为8行。为保证农艺需肥量,农艺要求的施肥速率q2与排肥装置的排肥速率q1应相等,即q1=q2,其中:

(1)

(2)

q2=6QvB

(3)

式中:n为排肥轮转速,r/min;d为外槽轮外径,mm;L为排肥轮有效工作长度,mm;ρ为颗粒化肥密度,g/cm3;φ0为型孔内肥料颗粒填满系数,本研究取φ0=0.9;f0为单个型孔截面积,mm2;t为排肥轮型孔节距,mm;η为带动层特性系数,本研究取η=0.4;z为型孔数量,个;Q为农艺单位面积目标施肥量,kg/hm2;v为施肥作业速度,m/s;B为施肥幅宽,m。

分析式(1)~(3)可知,当Q、B和v一定时,在满足施肥速率条件下,φ0、F、Z、L和n呈负相关;d过大,导致n和L相应减少,会增加排肥装置结构尺寸和影响排肥均匀性;d过小需提高n满足施肥量要求,且影响充肥性能,为提高颗粒化肥在排肥器的流动性,L不宜太小[28]。综上分析,当d=100 mm时,排肥量可满足农业需肥量的要求。根据型孔充肥能力,本研究L取40 mm,深度取15 mm。

2.2 螺旋型孔设计

型孔要利于肥料颗粒的填充和排出,本研究设计的螺旋型孔呈梯形状,型孔截面见图3。根据型孔几何尺寸可得:

f0=f1+f2

(4)

其中:

(5)

(6)

(7)

(8)

f0为螺旋型孔截面积;f1为螺旋型孔上部截面积;f2为螺旋型孔下部截面积;λ为螺旋型孔上部弧长对应的圆心角;l1和l2分别为型孔上下沿宽度;h为型孔深度;α为型孔右倾角;β为型孔左倾角;O为排肥轮圆心。f0 is the cross-sectional area of the spiral hole; f1 is the cross-sectional area of the upper part of the spiral hole; f2 is the cross-sectional area of the lower part of the spiral hole; λ is the central angle corresponding to the arc length of the upper part of the spiral hole;l1 and l2 are the upper and lower edge width of the hole; h is the depth of the hole; α is the right angle of the hole; β is the left angle of the hole; O is the center of the fertilizer wheel.图3 螺旋型孔结构示意图Fig.3 Model-hole’s structure of fertilizer screw-type model-hole

式中:f0为螺旋型孔截面积,mm2;f1为螺旋型孔上部截面积,mm2;f2为螺旋型孔下部截面积,mm2;λ为螺旋型孔上部弧长对应的圆心角(λ以弧度计算,sinλ中的λ以度计算),(°);l1为型孔上沿宽度,mm;l2为型孔底部宽度,mm;α为型孔右倾角,(°);β为型孔左倾角,(°)。

分析式(4)~(8)可知,λ取40°,可满足最大螺旋型孔数量(8个)的设计要求;为了便于充肥和排肥,由颗粒流动性可知,左右倾角与肥料颗粒休止角应满足:β<肥料颗粒休止角<α;排肥速率由转速和型孔尺寸共同决定。综上所述,确定α和β分别为33°、22°,确定螺旋导程为450 mm,螺旋升角为55°。

3 螺旋排肥装置排肥性能仿真试验

3.1 仿真离散元模型

仿真试验选取3种复合肥尺寸的平均值作为颗粒模型尺寸,颗粒模型的长、宽、高分别为4.1、3.74和3.57 mm。根据所测复合肥的粒径分布,仿真参数设置为:粒径大小随机分布、取值区间为0.88~1.11、颗粒数量为100 000粒。为测试排肥的均匀度,设有1个接料箱,用于固定颗粒化肥。仿真中选用Hertz-Mindlin(no-slip)接触模型,排肥轮转速为30 r/min,仿真时长为4 s。化肥颗粒、排肥装置的材料参数与接触参数设置[28-30]见表1。

表1 螺旋排肥器离散元仿真参数Table 1 Screw fertilizer of discrete element simulation parameters

3.2 仿真试验设计

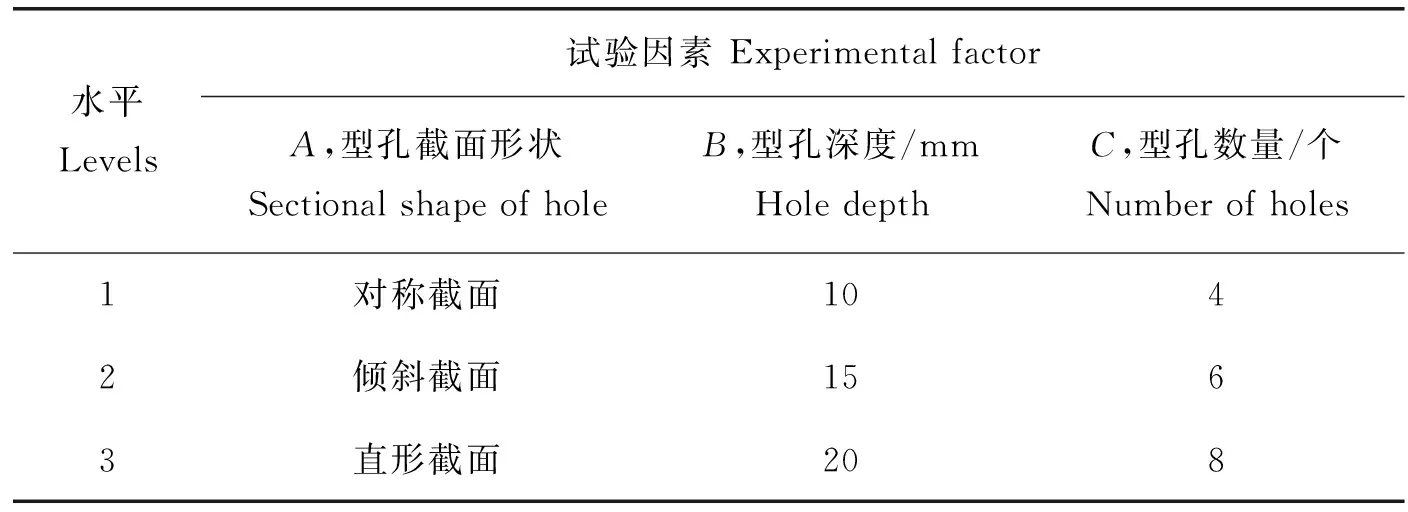

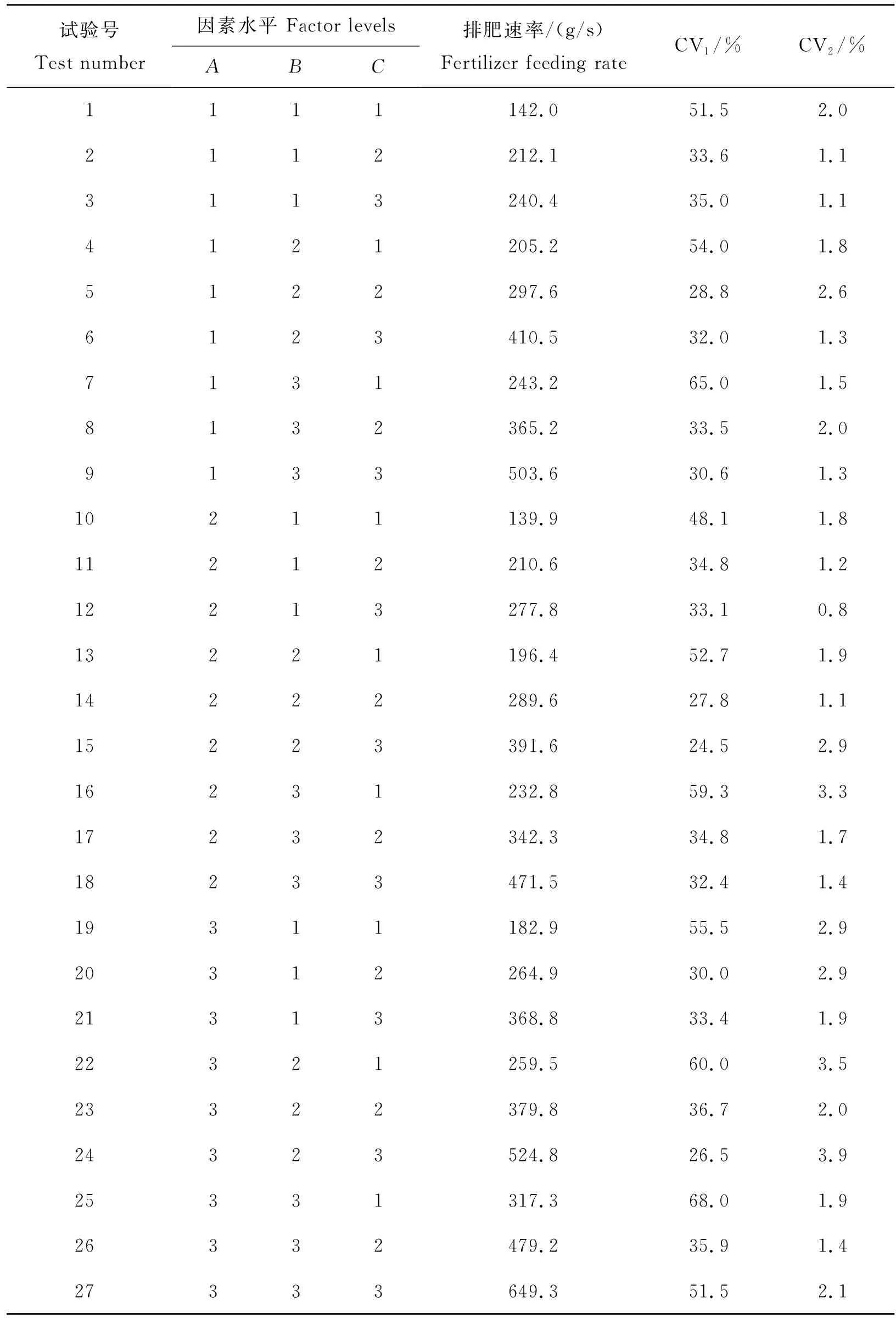

为分析螺旋排肥装置结构参数对排肥性能的影响,进行三因素三水平全因子试验(表2),试验因素为型孔截面形状A、型孔深度B和型孔数量C。3种型孔截面形状尺寸见表3。

表2 排肥性能试验因素水平表Table 2 Experimental factors and levels of discharge fertilization test

表3 3种型孔截面的结构参数Table 3 The structural dimensions and parameters of the three types of hole sections

试验参照NY/T1003—2006《施肥机械质量价技术规范》[31],以排肥速率、各行排肥量一致性变异系数和均匀度变异系数为评价指标。在EDEM后处理模块提取数据,在排肥装置排肥口正下方设置336 mm×100 mm×100 mm的矩形区域,用于提取排肥速率的数据,采集时间为1 s;在接料箱中选取8个1 400 mm×42 mm×100 mm的矩形区域,分别提取8个矩形区域内的质量,用于计算各行排肥量一致性变异系数,计算公式为:

(10)

在接料箱中选取10个336 mm×140 mm×100 mm 的矩形区域,分别提取10个矩形区域内的颗粒质量,用于计算排肥均匀度变异系数,计算公式为:

(11)

3.3 螺旋排肥装置排肥性能仿真结果分析

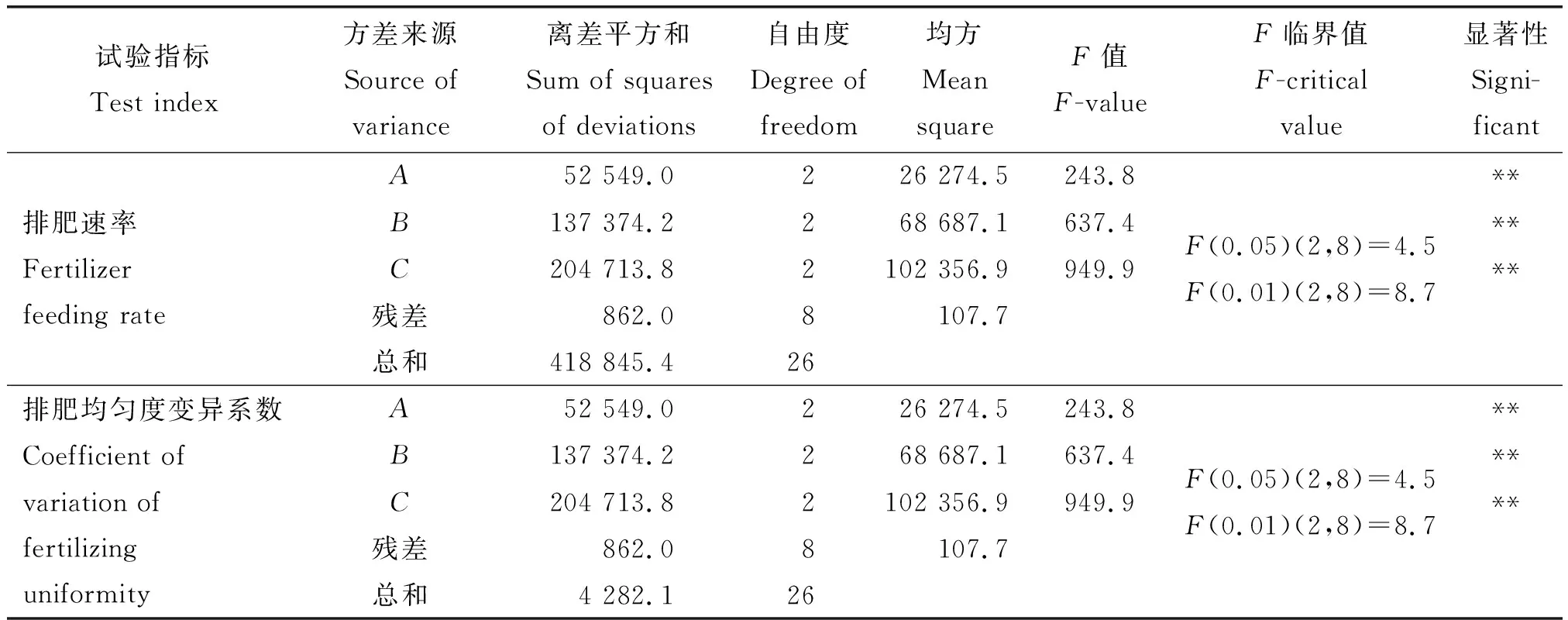

3.3.1仿真结果方差分析

螺旋排肥器排肥性能仿真试验结果见表4,试验结果的方差分析见表5。可见,不同处理的各行排肥量一致性变异系数均小于4.0%;型孔截面形状A、型孔深度B和型孔数量C对排肥速率有极显著影响;从排肥均匀度变异系数看,型孔深度B和型孔数量C对其影响达极显著水平。

表4 螺旋排肥器排肥性能仿真试验结果Table 4 Spiral fertilizer discharge performance of Results of simulation test

表5 螺旋排肥器排肥性能试验结果方差分析Table 5 Spiral fertilizer discharge performance of test results analysis of variance

3.3.2仿真结果极差分析

螺旋排肥器排肥性能仿真试验结果极差分析见表6,影响排肥速率和排肥均匀度变异系数的主次因素分别为:型孔数量C>型孔深度B>型孔截面A。对于排肥速率较优方案为C3B3A3,对于排肥均匀度较优水平为A2B2C3。说明增加型孔深度会显著提高排肥速率,但会降低排肥均匀度。综合考虑排肥速率和均匀度变异数,应使排肥均匀度变异系数尽可能小同时兼顾施肥量,则排肥轮较优结构为C3B2A2。

表6 螺旋排肥器排肥性能试验结果极差分析Table 6 Spiral fertilizer discharge performance of Analysis of experimental results

3.3.3排肥轮转速对排肥性能的影响

排肥轮转速为10~50 r/min时,对螺旋式排肥器进行仿真试验,结果见图4:随着排肥轮转速的增大,排肥速率呈线性增大,线性度R2=0.996。各行排肥量一致性变异系数和排肥均匀度变异系数分别低于3.0%和26.0%,满足NY/T1003—2006《施肥机械质量价技术规范》[31]标准中各行排肥量一致性变异系数应小于7%和肥均匀度变异系数应小于40%的要求。

图4 排肥轮转速对排肥性能的影响Fig.4 Effect of the speed of the fertilizer wheel on the performance of fertilizer

4 螺旋排肥装置排肥性能台架试验

4.1 试验材料及装置

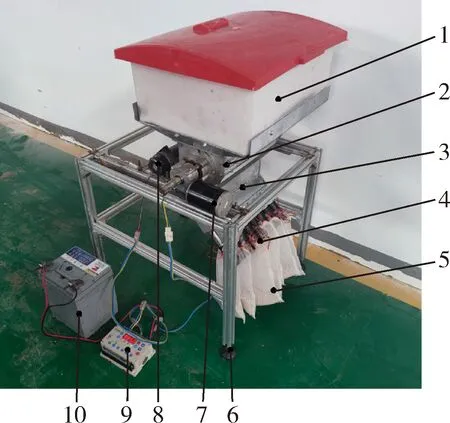

试验以三宁、中化、住商3种复合肥为试验材料,在自制排肥试验台架(图5)进行排肥性能试验。排肥装置的排肥轮材料为工程塑料,排肥装置材料为304不锈钢,排肥行数为8行。

1.肥箱;2.排肥机构;3.分肥机构;4.出肥口;5.尼龙网袋;6.机架;7.通轴电机;8.电力横风机;9.控制变速器;10.蓄电池1.Fertilizer box; 2.Structure of fertilizer feeding device; 3.Fertilizer Division; 4.Feeding port; 5.Nylon mesh bag; 6.Supporting frame; 7.Through shaft motor; 8.Electric cross fan; 9.Discharging shaft; 10.Battery图5 螺旋排肥装置排肥性能台架试验Fig.5 Bench test of Fertilizer Discharge Performance of Screw Fertilizer Discharge Device

4.2 螺旋排肥装置排肥性能试验设计

为检测螺旋排肥装置排肥性能和适应性,选取仿真试验获得的最优结构参数开展台架试验。分析3种类型复合肥在不同转速条件下的排肥性能,评价指标为排肥速率、总排量稳定性变异系数和各行排肥量一致性变异系数。转速设为10~50 r/min,增量5 r/min,共9个水平,每组试验重复3次取平均值,每次试验60 s。

4.3 排肥性能试验结果及分析

4.3.1颗粒化肥类型和转速对排肥性能影响

颗粒化肥类型和转速对排肥性能影响的试验结果见表7。当转速为10~50 r/min时,排肥速率随排肥轮转速增大而增大,三宁、住商和中化复合排肥速率分别为:7 699.8~41 011.1 g/min、7 049.2~38 057.1 g/min、7 042.7~37 656.5 g/min。3种类型复合肥总排量稳定性变异数和各行排肥量一致性变异系数分别低于2.0%和4.0%,且排肥速率范围较大,可适应不同农作物施肥量的要求。在相同转速下,不同类型的颗粒复合肥排量存在差异,这与颗粒化肥容重和尺寸相关。在相同转速不同类型化肥情况下,总排量稳定性变异数和各行排肥量一致性变异系数差异不明显。因此,该排肥装置能够适应不同机械物理特性的颗粒化肥。

表7 复合肥类型和转速对排肥性能的影响Table 7 Effect of granular fertilizer type and speed on fertilizer performance

4.3.2螺旋排肥装置对颗粒化肥的适应性分析

在相同转速条件下不同类型的复合肥排量存在差异,这是因为不同类型复合肥容重存在差异;在不同的转速情况下,前述3种复合肥排量稳定性变异数均低于2%,各行排量一致性变异数均低于4%;在相同转速不同类型化肥情况下,稳定性变异数和各行排肥量一致性变异系数差异不大。综上分析可知,该排肥装置能适应不同机械物理特性的颗粒化肥。

4.3.3排肥速率模型的验证

为验证理论模型设计的可靠性和模型预测的准确性,以机插秧侧深施肥的施肥量为目标,研究目标施肥量、转速和插秧前进速度之间关系。以排肥速率和稳定性变异系数为评价指标,开展3种复合肥排肥速率模型验证台架试验。预设插秧机为8行插秧机,幅宽2.4 m,行进速度分别为:1.4、1.6、1.8和2.0 m/s,共4水平;目标施纯氮肥量分别为120、150、180和210 kg/hm2,共4个水平。为方便计算,按照不同类型复合肥氮磷钾含量不同进行折算,目标施肥量和3种复合肥基肥氮肥折算质量见表8。每组试验采样时间为60 s,重复3次取平均值,排肥速率预测模型验证结果见表9。

表8 目标施肥量与复合肥折算质量Table 8 Target fertilization amount and compound fertilizer converted weight

表9 排肥速率预测模型验证结果Table 9 Verification test results of fertilizer rate model

排肥速率模型的验证试验结果表明,排肥速率试验值与模型预测值之间的相对偏差小于2%,说明该排肥速率模型预测较准确,且排肥速率调节范围大,稳定性变异系数低于2%,能够与不同速度的机具相匹配,符合NY/T 1003—2006《施肥机械质量价技术规范》[31]对排肥稳定性变异系数的要求。

5 田间试验

为验证颗粒化肥气送式集中排肥器螺旋排肥装置的排肥性能,于2020年6月9日在四川农业大学崇州现代农业研发基地进行田间试验(图6)。前茬为油菜,配套动力为VP8D洋马插秧机,幅宽和行距分别为2.4 m和30 cm,作业速度为1.4 m/s;水稻供试品种为川优6203;试验化肥为三宁复合肥,m(基蘖肥)∶m(穗肥)和m(基肥)∶m(分蘖肥)均为7∶3。试验中插秧机自带蓄电池作为电力横风机和通轴电机动力源,控制变速器控制排肥轴的转速,8个排肥轮对应8行机插秧侧深施肥。试验田面积为0.08 hm2,当农业需肥量为490.05和588.00 kg/hm2时,试验结果表明:实际施肥量与模型预测值的相对误差均小于2%。该螺旋施肥装置应用于水稻侧深施肥满足水稻种植对基肥的施用要求,且可降低作业次数和成本。

1.螺旋排肥装置;2.VP8D洋马插秧机;3.秧苗;4.颗粒化肥1.Screw fertilizer device; 2.VP8D Yanmar rice transplanter; 3.Seedling; 4.Fertilizer pellets图6 螺旋排肥装置田间试验Fig.6 Field experiment of screw fertilizer discharging device

6 结 论

本研究基于颗粒化肥物料特性和作物农艺需肥要求,提出了一种“排肥装置集中对行排肥+气力输肥”的排肥方式,设计了颗粒化肥气送式螺旋集中排肥装置,确定了主要结构参数,可实现6~8行变量排肥。主要结论如下:

1)螺旋排肥装置EDEM仿真试验结果表明:较优的排肥轮结构参数为倾斜型孔,型孔深度15 mm,型孔数量为8 个;在排肥轮转速为10~50 r/min时,排肥速率随转速增大呈线性增大,线性度R2=0.996;各行排肥量一致性变异系数和排肥均匀度变异系数分别低于3.0%和26.0%。

2)螺旋排肥装置台架试验结果表明:三宁、住商、中化复合肥总排量稳定性变异数和各行排肥量一致性变异系数分别低于2.0%和4.0%;且排肥速率的试验值与模型预测值之间的偏差小于2%,可适应不同目标施肥量和作业速度要求。田间试验结果表明,当施肥量设为490.05和588.00 kg/hm2时,实际施肥量与模型预测值相对误差均小于2%,满足水稻种植对基肥的施用要求。