基于键合图理论的间歇式精准喷施系统喷雾压力动态特性

2021-07-29张校康温浩军陈金成

张校康 温浩军 陈金成 张 惠 纪 超*

(1.石河子大学 机械电气工程学院,新疆 石河子 832000; 2.新疆农垦科学院机械装备研究所,新疆 石河子 832000; 3.农业农村部西北农业装备重点实验室,新疆 石河子 832000)

精准施药技术可显著提高植保效能,已广泛应用于精准农业领域[1-4]。以对靶施药为代表的间歇式精准喷施技术相较传统连续喷施方式能够有效降低农药施用量,降低农田环境污染,具有重要的应用价值并成为研究热点[5-8]。

喷施系统作业过程中,常因隔膜泵周期性压力脉动、电机转速波动和电磁阀快速启闭液压冲击等,使喷雾压力产生较大波动,造成雾量分布不均[9-14],魏新华等[15]研究表明采用喷雾压力稳定控制方法能够有效降低隔膜泵流量波动带来的不利影响,提高喷施效果。喷施系统具有多能域相互耦合特征,势必会提高试验研究消耗,同时增加系统变量因果关系分析难度。为精简建模过程,降低研究复杂度,键合图理论提供了一种良好的解决方案[16-17]。黄林等[18]利用键合图理论建立柴油机键合图模型,以柴油机燃油消耗率为优化目标,获取了压缩比和供油提前角的最优参数;唐德威等[19]将键合图理论应用于差速机构的差动特性研究中,获得了差速机构在不同工况下的输出特性。由上可知,键合图是一种基于能量守恒和信号因果关系,将多种能量形式并存的系统规范统一化的建模方法。精准间歇喷施系统为机、液、气多能量场耦合,采用键合图理论可将各能量场归一化,建立间歇式精准喷施系统的精确数学模型。

本研究将利用键合图理论技术优势,以间歇式精准喷施系统为研究对象,建立系统状态空间方程,并进行仿真研究;以实际喷雾压力为研究目标,搭建间歇式精准喷施系统试验台,试验研究在不同系统设定压力情况下,间歇式精准变量喷施系统模型的准确性及其喷雾压力动态特性。

1 精准间歇式喷施系统的组成与工作原理

间歇式精准喷施系统主要由药箱、电动隔膜泵、减压阀、高速电磁阀、溢流阀、压力传感器、流量计、蓄能器、喷头等组成(图1)。隔膜泵选用意大利COMET公司MP20型双膜片式隔膜泵,工作压力可达3 MPa,排量18 L/min;减压阀选用上海沃萨电磁阀有限公司Y1315H型直动式减压阀,工作压力为0.1~1 MPa;溢流阀采用上海沃萨电磁阀有限公司Y25 型直动式溢流阀,工作压力为0.2~1.2 MPa;高速电磁阀选用德国Burkert公司6013A型直动式电磁开关阀,工作压力为0~1.2 MPa;压力传感器选用威斯特上海传感技术公司ESP1016 压阻式压力传感器, 工作压力为0~0.6 MPa;喷头选用华崛雾宝1503扇形喷头,0.2 MPa 下额定喷雾流量为0.97 L/min。

1.药箱;2.溢流阀;3.蓄能器; 4.流量传感器;5.减压阀;6.压力传感器;7.隔膜泵;8.高速电磁阀Ⅰ;9.高速电磁阀Ⅱ;10.喷头1.Pesticide tank; 2.Overflow valves; 3.Accumulator; 4.Flowmeter; 5.Pressure-relief valve; 6. Pressure sensor; 7.Diaphragm pump; 8.High-speed solenoid valve Ⅰ; 9.High-speed solenoid valve Ⅱ; 10.Nozzle图1 精准间歇式喷施系统组成图Fig.1 Composition diagram of the precise intermittent spraying system

间歇式精准喷施系统利用超声波传感器和速度传感器对喷雾工况进行实时监测,PLC实时处理数据信息并输出动作信号,控制高速电磁阀开闭,实现间歇喷雾;同时控制减压阀阀口压力,调节喷雾瞬时流量大小。为提高精准喷雾的准确性,系统采用了双阀控制,即高速电磁阀Ⅰ关闭时,提前开启高速电磁阀Ⅱ,使喷头快速泄压,减少泄压过渡时间;喷头开启时,提前关闭高速电磁阀Ⅱ,使喷头快速升压,实现喷头快速开启。系统采用蓄能器与溢流阀,为减压阀调节提供稳定的阀前压力、减少泵的脉动和系统阀开闭冲击的影响,提高喷头喷雾压力的稳定性。

2 间歇式精准喷施系统键合图模型的建立

2.1 液压管的键合图及状态方程

喷施系统为低压系统,忽略液压管的液容,系统管路的液压管键合图见图2。液压管状态方程为:

p1=p3+R1q3

(1)

式中:p1为液压管前端压力;p3为液压管后端压力;R1为液压管管路沿程压力损失液阻;q2为液压管中药液流量。

Sf为流量源;R1为液压管管路沿程压力损失液阻;1、2、3为键元号。Sf is the sources of flow; R1 is the hydraulic resistance of hydraulic pipe pressure loss along the pipeline; 1,2 and 3 are the bond elements numbers.图2 液压管键合图Fig.2 Bond graph of hydraulic pipe

2.2 蓄能器的键合图及状态方程

蓄能器的充放液速度较快,视为绝热工况;忽略药液体积的压缩性;药液在蓄能器中的流动假设为层流。将蓄能器等价为质量-弹簧-阻尼动力学系统,建立其键合图模型(图3)。

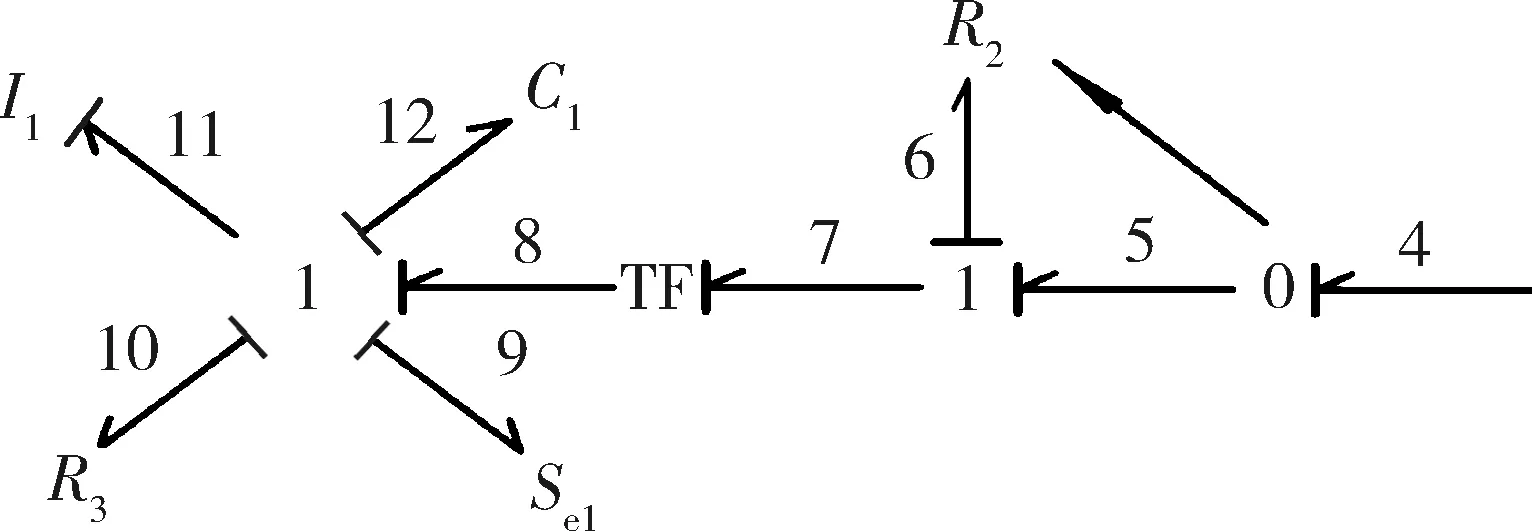

I1为蓄能器内药液质量;C1为气囊气体弹性柔度;R2为菌形阀阀口液阻;R3为气囊气体阻尼系数;Se1为气囊中充压气体作用力。TF为能量转换器,下图同。I1 is the mass of liquid medicine in the accumulator; C1 is the elastic compliance of air bag; R2 is the hydraulic resistance of mushroom valve port; R3 is the damping coefficient of air bag; Se1 is the pressure of the gas in the airbag. TF means energy converter, the same as the Fig. below.图3 蓄能器键合图Fig.3 Bond graph of accumulator

蓄能器状态方程为:

(2)

(3)

式中:P11为蓄能器液压腔中药液惯性量,N·m3/s3;x12为蓄能器隔膜位移,m;P4为蓄能器入口压力,Pa;I1为蓄能器内药液质量,kg;A1为气囊等效作用面积,m2;C1为气囊气体弹性柔度,m/N;Se1为气囊中充压气体作用力,N;R2为菌形阀阀口液阻,Pa·s/m3;R3为气囊的气体阻尼系数,N·s/m。

2.3 直动式溢流阀的键合图及状态方程

直动式溢流阀作为喷施系统定压阀,维持系统工作压力基本不变。通过调整溢流阀弹簧的预紧力可改变系统压力,其键合图见图4。

I2为溢流阀阀芯质量;R7为溢流阀阀芯黏性摩擦阻尼;C2为溢流阀弹簧弹性柔度;Se2为溢流阀弹簧调定力;R6为溢流阀阻尼孔液阻;R5为溢流阀阀口液阻。VS为积分器,下图同。I2 is the spool mass of overflow valve; R7 is the core viscous friction damping of overflow valve; C2 is the spring flexibility of overflow valve; Se2 is the setting force of overflow valve; R6 is the hydraulic resistance of overflow valve damping pore; R5 is the hydraulic resistance of overflow valve port. VS means integrators, the same as the Fig. below.图4 直动式溢阀键合图Fig.4 Bond graph of direct acting overflow valve

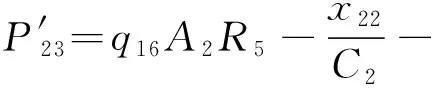

直动式溢流阀状态方程为:

(4)

(5)

式中:P23为溢流阀阀芯惯性量,N·m3/s3;x22为溢流阀阀芯位移,m;I2为溢流阀阀芯质量,kg;C2为溢流阀弹簧弹性柔度,m/N;R5为溢流阀阀口液阻,Pa·s/m3;R6为溢流阀阻尼孔液阻,Pa·s/m3;R7为溢流阀阀芯黏性摩擦阻尼,N·s/m;A2为溢流阀阀芯药液压力作用面积,m2;Se2为溢流阀弹簧调定力,N;q16为溢流阀溢流量,m3/s。

2.4 直动式减压阀的键合图及状态方程

直动式减压阀是精准间歇式喷施系统的主要控压元件,通过调减系统压力,并依靠药液自身能量,使喷雾压力保持稳定,其键合图见图5。

R8为减压阀阀口节流液阻;I3为减压阀阀芯质量;R9为减压阀阀芯黏性摩擦阻尼; Se3为减压阀弹簧调定力;C3为减压阀弹簧弹性柔度。R8 is the throttling hydraulic resistance of pressure-relief valve port; I3 is spool mass of pressure-relief valve; R9 is the core viscous friction damping of pressure-relief valve; Se3 is the setting pressure of pressure relief-valve spring; C3 is the spring flexibility of pressure-relief valve.图5 直动式减压阀键合图Fig.5 Bond graph of direct acting pressure-relief valve

直动式减压阀状态方程为:

(6)

(7)

式中:P35为减压阀阀芯惯性量,N·m3/s3;x34为减压阀阀芯位移,m;I3为减压阀阀芯质量,kg;C3为减压阀弹性柔度,m/N;R8为减压阀阀口节流液阻,Pa·s/m3;R9为减压阀阀芯黏性摩擦阻尼,N·s/m;Se3为减压阀弹簧调定力,N;A3为减压阀阀芯药液压力作用面积,m2;p26为减压阀阀前压力,Pa;q29为减压阀出口流量,m3/s。

2.5 高速电磁阀的键合图及状态方程

高速电磁阀是间歇式精准喷施系统的主要控制元件,根据PLC发出的控制信号完成开闭动作,实现喷头喷雾启停,不考虑系统的热效应和高速电磁阀的液动力,其键合图见图6。

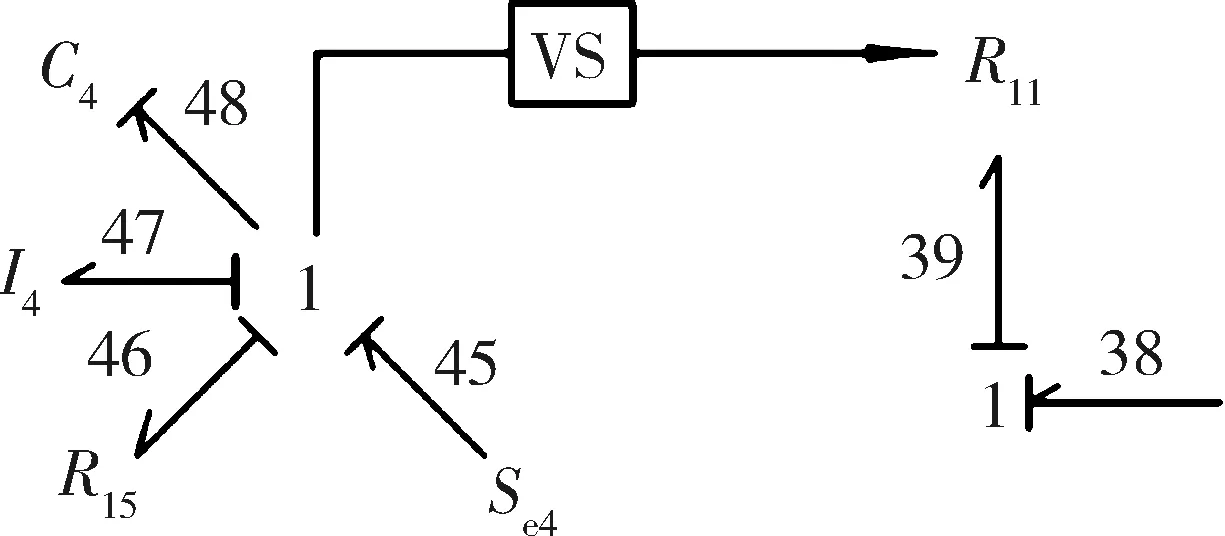

高速电磁阀状态方程为:

(8)

(9)

式中:P47为高速电磁阀阀芯惯性量,N·m3/s3;x48为高速电磁阀阀芯位移,m;I4为高速电磁阀阀芯质量,kg;C4为高速电磁阀弹性柔度,m/N;R15为高速电磁阀阀芯黏性摩擦阻尼,N·s/m;R11为高速电磁阀阀口液阻,Pa·s/m3;Se4为电磁阀电磁力,N。

C4为高速电磁阀弹簧弹性柔度;R15为高速电磁阀阀芯黏性摩擦阻尼;Se4为电磁阀电磁力;R11为高速电磁阀阀口液阻;I4为高速电磁阀阀芯质量。C4 is the elastic flexibility of high-speed solenoid valve; R15 is the core viscous friction damping of high-speed solenoid valve; Se4 is the electromagnetic force of solenoid valve; R11 is the throttling hydraulic resistance of high-speed solenoid valve port; I4 is the spool mass of high-speed solenoid valve.图6 高速电磁阀键合图Fig.6 Bond graph of high-speed solenoid valve

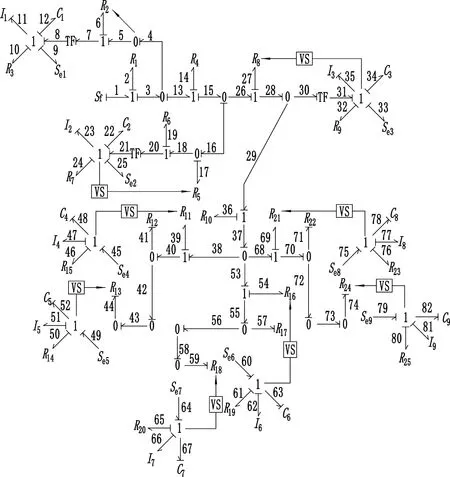

2.6 精准间歇式喷施系统的键合图

为简化系统数学模型,将隔膜泵简化为流量输出特性元件,忽略药液的容积性,将系统管路简化为刚体模型。根据泵、蓄能器、溢流阀、减压阀、高速电磁阀的压力和流量的关系建立相应的共势节点“0”、共流节点“1”,连接各主要组成元件键合图,并按照系统的能量之间的关系标注功率流向,得到精准间歇式喷施系统键合图模型(图7)。

C5,C6,…,C9为高速电磁阀弹簧弹性柔度;R12、R17、R22为喷头阀口液阻;Se5、Se6,…,Se9为电磁阀电磁力,N;I5、I6,…,I9为高速电磁阀阀芯质量;R14、R19、R20、R23、R25为高速电磁阀阀芯黏性摩擦阻尼;R13、R16、R18、R21、R24为高速电磁阀阀口液阻。C5, C6, …, C9 are the elastic flexibility of high-speed solenoid valve; R12, R17, R22 are the nozzle valve port hydraulic resistance; Se5, Se6, …, Se9 are the electromagnetic force of solenoid valves; I5, I6, …, I9 are the spool mass of high-speed solenoid valve; R14, R19, R20, R23, R25 are the core viscous friction damping of high-speed solenoid valve; R13, R16, R18, R21, R24 are the throttling hydraulic resistance of high-speed solenoid valve port.图7 精准间歇式喷施系统键合图Fig.7 Bond graph of the precise intermittent spraying system

3 关键部件参数计算

3.1 喷头流量

喷头的节流口为薄壁小孔,药液流经薄壁小孔流量由式(10)得到:

(10)

式中:q为通过的流体流量,m3/s;Cd为流量系数;A4为节流口有效通流面积,m2;Δp为节流口前后压差,Pa。

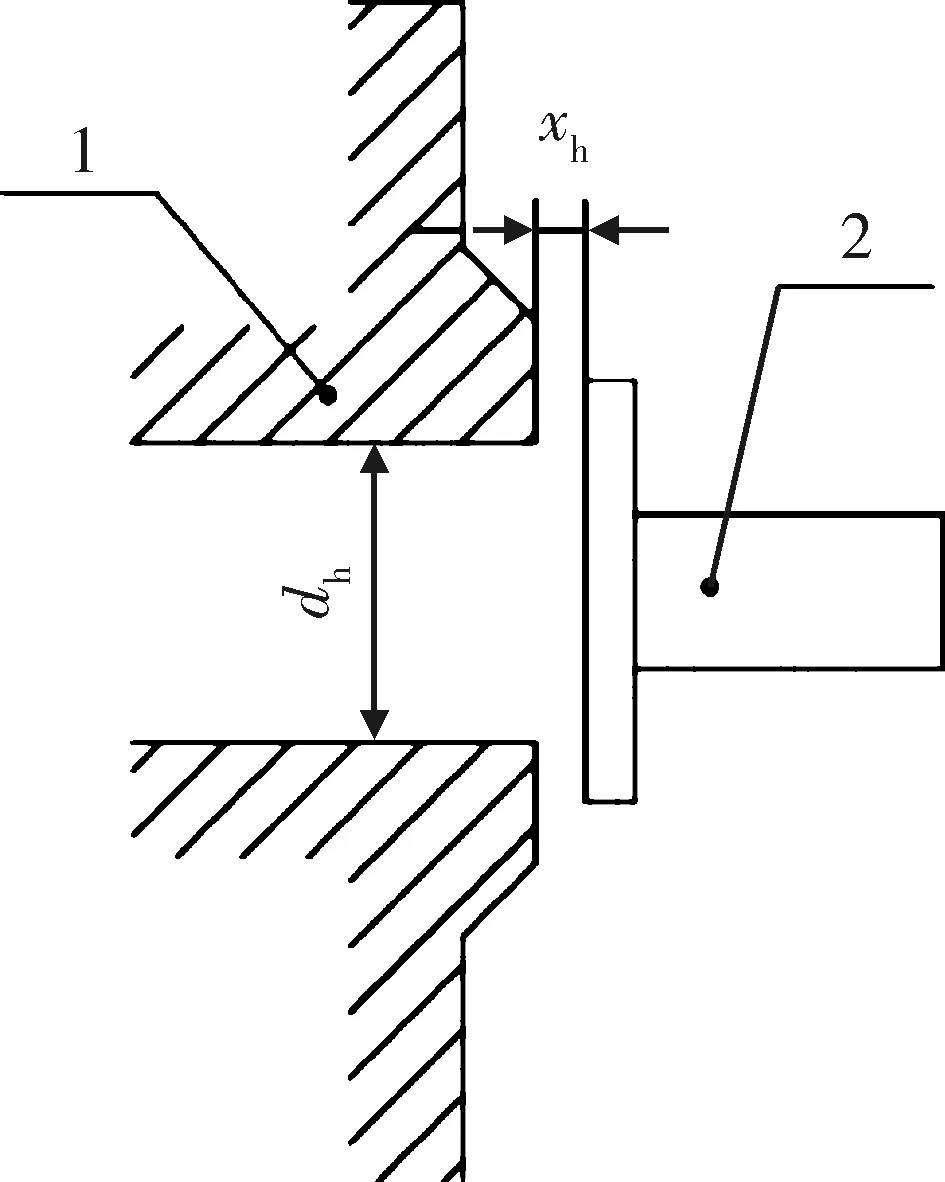

3.2 高速电磁阀通流面积

高速电磁阀为盘阀,其出油口通流面积结构见图8,电磁阀有效通流面积随阀芯位移变化而变化,电磁阀有效通流面积计算公式:

fh=πdhxh

(11)

式中:fh为高速电磁阀通流面积,m2;dh为高速电磁阀阀座通流孔直径,m;xh为高速电磁阀阀芯位移量,m。

1.电磁阀阀座;2.电磁阀阀芯dh为阀座通流孔直径;xh为阀芯位移量1.Solenoid valve seat; 2.Solenoid valve coredh is the diameter of valve seat orifice; xh is spool displacement图8 高速电磁阀通流面积结构示意图Fig.8 Schematic diagram of flow area structure of high-speed solenoid valve

3.3 蓄能器参数

3.3.1蓄能器气体刚度

蓄能器气体刚度表征由气囊压强变化引起的气体体积变化量,将气体波尔方程进行一阶Taylor展开得到气体刚度公式:

(12)

式中:Ka为蓄能器气体刚度,N/m;pa为蓄能器任意时刻气体压力,Pa;Va为蓄能器任意时刻气体体积,m3;A5为蓄能器隔离气体与液体的气囊有效面积,m2。k为绝热指数。

3.3.2蓄能器阻尼系数

蓄能器阻尼系数计算公式:

Cμ=8π(μaVa+μb(Va0-Va))/A5

(13)

式中:Cμ为蓄能器阻尼系数;μa为气体黏性系数,Pa·s;μb为液体黏性系数,Pa·s;Va0为蓄能器总体积,m3。

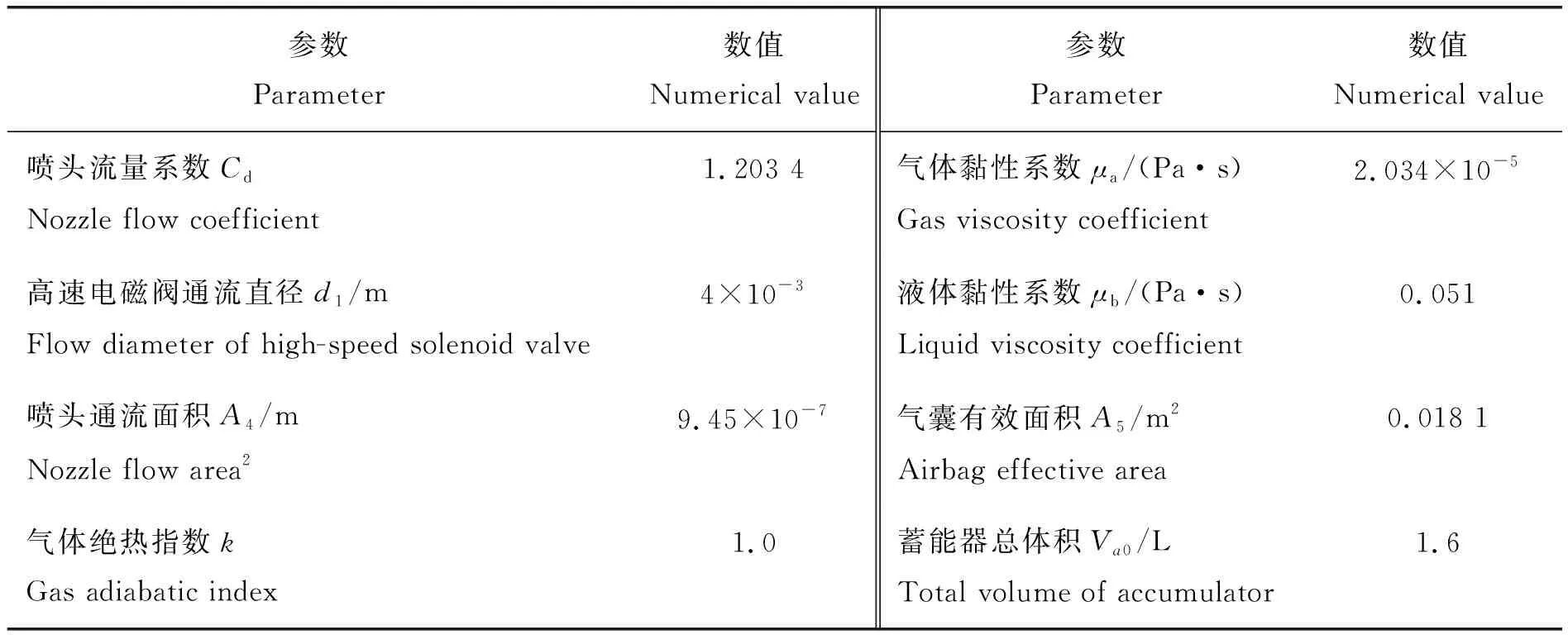

3.4 关键部件参数

表1示出喷施系统的主要物理参数及计算所需的物量常量,包括液体黏性系数、气体黏性系数、蓄能器初始充气压力、蓄能器初始体积等。

表1 精准间歇喷施系统主要物理参数值Table 1 The main physical parameters of the precise intermittent spraying system

4 试验内容与方法

4.1 20-sim键合图仿真

20-sim键合图仿真平台拥有门类齐全的键合图模型库,提供了大量预先定义好的模型。本研究在20-sim环境下,以精准间歇喷施系统为研究对象,建立了减压阀、溢流阀、蓄能器、液压管路与整个系统的模型,依据系统各组成元件的结构参数和外界源输入的实际参数对系统状态方程求解计算。

4.2 试验参数选定

电磁阀磁芯为软磁材料且具有磁滞特性,高速电磁阀断电时受其磁滞性影响而延迟关闭。根据高速电磁阀的关闭特性,控制信号频率f和开启时间t的计算公式为:

f=vs/lc

(14)

t=(l0-(tc+to)/2vs)/lcf

(15)

式中:lc为两作物间的距离,m;vs为喷雾相对作物的运动速度,m/s;l0为作物茎叶覆盖直径,m;tc为电磁阀关闭的响应时间,s;to为电磁阀开启的响应时间,s。

由电磁阀启闭特性试验得到高频电磁阀的关闭的响应时间tc约为40 ms;高频电磁阀的开启响应时间to约为20 ms。根据自走式喷雾机实际作业速度和新疆玉米的种植模式,试验假定车速0.8 m/s,作物间距20 cm,作物覆盖直径10 cm。因此,选定间歇式精准喷施系统高速电磁阀Ⅰ控制信号频率为4 Hz和开启时间为95 ms;高速电磁阀Ⅱ控制信号设定频率为4 Hz,开启时间40 ms,相对于高速电磁阀Ⅰ延迟开启时间为145 ms。

4.3 试验方法

为验证本研究建立的系统模型合理性以及间歇式精准喷施系统的可行性和有效性,自主设计搭建了间歇变量喷施系统试验台(图9)。本研究针对大田精准喷雾作业,模拟实际车速、作物间距和植株覆盖面积等工况条件,研究系统在不同压力下的喷雾压力动态特性。试验中采用ESP1016陶瓷压阻式压力传感器测量各喷头的喷雾压力与系统压力,其输出电流4~20 mA,量程0~0.6 MPa。

1.高速电磁阀Ⅰ;2.高速电磁阀Ⅱ;3.压力传感器;4.喷头;5.减压阀;6.药箱;7.溢流阀;8.隔膜泵;9.蓄能器组1.High-speed solenoid valve Ⅰ; 2.High-speed solenoid valve Ⅱ; 3.Pressure sensor; 4.Nozzle; 5.Pressure-relief valve; 6.Pesticide tank; 7.Overflow valves; 8.Diaphragm pump; 9.Accumulators图9 间歇式精准喷雾测试试验台Fig.9 Intermittent precision spray test bench

为排除试验干扰因素,进行系统初始化标定。使用自来水代替药液,测试间歇式精准喷施系统在工作压力0.5 MPa情况下系统流量稳定性。

轨道喷雾车静止在原地,调定系统工作压力为0.5 MPa,设置减压阀出口压力为0.2、0.3和0.4 MPa,3水平单因素试验。高速电磁阀Ⅰ控制信号频率为4 Hz和开启时间为95 ms;高速电磁阀Ⅱ控制信号设定频率为4 Hz,开启时间40 ms,开启延迟时间为145 ms,以500 Hz的采样频率连续采集压力传感器8 s,各水平试验重复3组。高速电磁阀Ⅱ不开启,其他条件同上,导出对应压力传感器数据,利用SPSS、Origin软件对采集数据进行数据处理,得出各压力下的动态压力特性曲线。

4.4 数据评价方法

轮廓分析法是分析多个变量间均数向量轮廓的一种多元统计学方法[20]。按时间顺序连接某变量各时间点测定值,得到的轮廓即反映该变量在时间上的纵向变化规律。通过轮廓分析可比较不同组的变动规律是否一致。为验证数学模型的准确性,采用一个稳定喷雾周期内各点值的多组数据,通过轮廓分析法对仿真计算与试验结果进行相合检验。

对于不同工况下喷头压力波动的评价主要采用喷雾压力平均值pmean、压力波动离散率δp、最大超调量Mp。压力特性曲线的离散率是衡量压力的稳定性,最大超调量反应了瞬时压力偏离压力平均值定值的最大程度。

(16)

(17)

(18)

式中:pi为连续稳定喷雾周期内,喷头喷雾压力达到减压阀出口设定压力值的70%以上压力传感器采集各点压力值,Pa;N为pi值采集总数。

对于不同压力工况下间歇式精准喷施系统的喷雾压力准确性的评价采用喷雾压力准确率ε,计算公式为:

(19)

t3=(l0/lc)·f

(20)

t5=(1-(l0/lc))·f

(21)

式中:t1为单个喷雾周期内理论喷雾时间,s;t2为n个连续稳定喷雾周期内,喷头喷雾压力达减压阀出口设定压力值的70%以上所占时间之和,s;t3为单个喷雾周期内理论喷头关闭时间之和,s;t4为n个连续稳定喷雾周期内,喷头喷雾压力低于减压阀出口设定压力值的30%以下所占时间之和,s;n为试验数据统计周期个数。

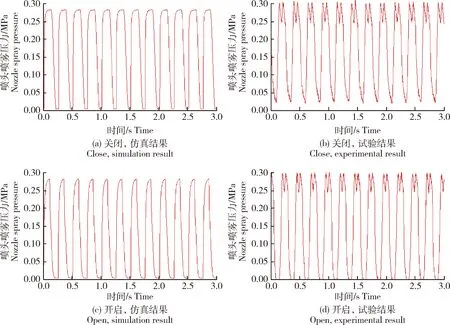

5 结果与分析

设置减压阀出口压力分别为0.2、0.3和0.4 MPa,不同压力下喷雾压力试验和仿真结果见图10~12。在同一压力下,由于电磁阀开启与关闭过程中,喷雾压力并非瞬时增大或减小至工作状态,而是呈现一定的渐变过程,所以在每个周期内均存在一定时长的喷雾不完全的过渡阶段,且由于管路和电磁阀液阻作用,实际喷雾压力低于系统调定压力。采用双阀控制,高速电磁阀Ⅱ相对于高速电磁阀Ⅰ延时145 ms开启,在喷头关闭过程中,加快了喷头泄压过程,减少无效喷雾量;相对高速电磁阀开启信号,高速电磁阀Ⅱ关闭信号相对于高速电磁阀Ⅰ提前65 ms,回流高速电磁阀在高速电磁阀开启前关闭,不影响喷头开启过程。所以双阀控制延时时间与单阀控制开启延时时间基本相同,但双阀控制关闭过程时间小于单阀,无效喷雾量损失减小。

由图10~12可见,减压阀出口压力为0.2、0.3和0.4 MPa情况下,随着减压阀出口压力的增大,喷头开启过渡时间缩短,但喷头关闭响应时间延长,故减压阀出口压力对喷雾准确率的影响不大,不同减压阀出口压力下试验结果的压力分析结果见表2。在2种控制方式下喷头喷雾压力平均值基本一致;在高速电磁阀启闭瞬间喷头压力呈瞬时激增,其峰值有限,最大超调低于15%;单阀控制最大超调要高于双阀控制,且在0.3 MPa时均达到最小值;同时2种控制方式下,喷头喷雾压力波动离散率基本一致,且在0.4 MPa时,单阀控制压力波动率稍大于双阀控制;双阀控制的喷雾准确率>89%,且明显高于单阀控制。上述结果表明,间歇式精准喷施系统具有可行性;在同一压力下,双阀控制的喷雾精度与喷雾压力超调量均优于单阀控制。

图10 减压阀压力为0.2 MPa电磁阀Ⅱ关闭与开启喷雾压力动态曲线Fig.10 The dynamic curve of spray pressure when the pressure-relief valve set as 0.2 MPa and solenoid valve Ⅱ is closed or opened

图11 减压阀压力为0.3 MPa电磁阀Ⅱ关闭与开启喷雾压力动态曲线Fig.11 The dynamic curve of spray pressure when the pressure-relief valve set as 0.3 MPa and solenoid valve Ⅱ is closed or opened

图12 减压阀压力为0.4 MPa电磁阀Ⅱ关闭与开启喷雾压力动态曲线Fig.12 The dynamic curve of spray pressure when the pressure-relief valve set as 0.4 MPa and solenoid valve Ⅱ is closed or opened

表2 不同减压阀出口压力下喷雾压力动态特性试验结果Table 2 Experimental results of spray pressure dynamic characteristics underdifferent outlet pressures of pressure-relief valve

基于状态方程的计算与试验结果相合度显著水平<0.1(表3),检验结果显著,表明所建立的键合图数值模型可较好的预测系统动态响应。

表3 仿真计算与试验结果相合度检验显著水平Table 3 The consistent significant test of thesimulation calculation and test results

6 结 论

1)本研究将键合图理论应用于间歇式精准喷施系统的动态特性分析中,通过20-sim键合图平台对系统状态方程组编译求解计算,得到喷头在不同减压阀出口压力下的间歇喷雾压力动态特性。搭建了间歇式精准喷施系统试验台,在减压阀出口压力为0.2、0.3和0.4 MPa,3种情况下验证了系统键合图模型,结果表明系统数学模型计算结果与试验结果具有较好的相合置信水平,系统键合图模型可根据系统的输入较好地预测系统状态响应。

2)模拟车速为0.8 m/s,作物间距20 cm,作物覆盖直径10 cm的作业工况,双阀控制喷施系统在不同减压阀出口压力下,其喷头喷雾准确率均能达到89%以上,满足精准对靶作业模式需求。