热超声键合第二焊点研究进展

2021-07-29徐庆升陈悦霖

徐庆升,陈悦霖

(合肥通富微电子有限公司,合肥 230601)

1 引言

在半导体领域,从1947年就开始应用引线键合作为初级互连技术[1-2]。与新兴的倒装芯片和硅通孔等互连技术相比,引线键合技术具有灵活性好、成本低和可靠性好等优势,仍是目前应用最为广泛的半导体芯片互连技术[3-7]。引线键合技术包括超声键合、热压键合和热超声键合三种。热超声键合由于耗时短、键合温度低和便于自动化等优点,成为了工业生产中最主要的引线键合方法[1,3,7]。热超声键合的第一焊点为球形,第二焊点为楔形,所以又称为“球-楔键合”。第一焊点的形成过程、参数的优化、材料学机制、可靠性失效模式与机理等方面均有较为深入和系统的研究和论述[8-13]。因为两个焊点的外观形状、键合过程和焊点冶金特性均不相同,所以第一焊点的相关研究结果不适用于第二焊点。虽然针对第二焊点(后简称“二焊点”)的研究也有很多[14-17],但是仍然缺乏较为系统的总结,不能够很好地帮助工程技术人员解决在研发和生产中遇到的问题。因为大约有95%的电子器件采用塑料封装[1],所以本文较为系统地介绍了塑封器件中第二焊点的研究进展,为键合工艺优化和良率的提升提供参考,也对相关研究有借鉴意义。

2 二焊点键合过程

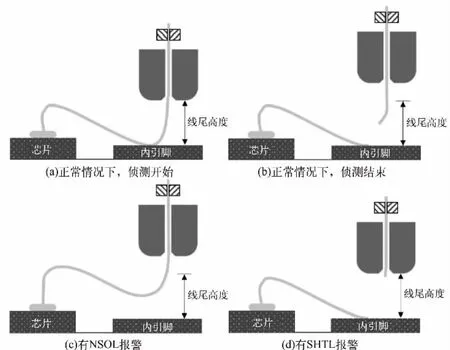

图1展示了热超声引线键合第二焊点的形成过程。劈刀从搜索高度匀速下降到焊接表面后,在超声能量和键合压力共同作用下,键合丝受挤压而变形;同时,键合丝和引线脚镀层之间相互扩散,形成键合界面。之后,焊头上升到线尾高度,线夹关闭,扯断线尾。

图1 热超声键合第二焊点键合过程

从图2(a)中可以观察到,在扯断线尾之前,二焊点包括新月状焊接区域(习惯上称为“鱼尾”)和尾焊点。二焊点的跟部(Heel)是指“鱼尾”和正常键合丝的连接处。扯断线尾之后,二焊点只有“鱼尾”部分,因此二焊点键合强度通常是指“鱼尾”和框架上内引脚之间的结合强度。尾焊点则会通过影响线尾的形状和长度,间接影响下一根焊线的空气球质量。从图2(b)(c)中可以看出,劈刀的顶端直径(Tip)、外侧倒圆半径(Outer Radius,OR)和端面倾角(Face Angle,FA)会影响第二焊点“鱼尾”的形状,从而影响二焊点拉力的大小;而尾焊点则与劈刀的内倒角直径(Chamfer Diameter,CD)和内倒角角度(Inner Chamfer Angle)关系密切。

图2 焊点外形及其与劈刀的关系

3 二焊点键合理论研究

3.1 超声键合机制

由于金属在空气中会氧化和吸附气体,故而其表面存在着表面层,习惯上称为氧化膜。当两块金属互相接触,并在压力作用下发生塑性形变时,接触面会延展变大,氧化膜会被撕裂而破碎。这使得两块金属在氧化膜被清除的地方产生洁净表面并紧密接触,在金属键和范德华力的作用下,两块金属产生结合强度,这种现象被称为冷压焊[19-21]。在冷压焊机制下结合强度与表面延展率和正压力之间的关系为[21]:

其中σB是结合强度,σO是基材金属强度,β是污染物破裂机制区域占总接触面积的比例,Y是结合处的表面裸露率,p是基材金属表面的正压力,pE是挤出压力,Y′是临界表面暴露率。该理论可以很好地解释热压键合工艺中键合强度的成因[22],但是无法解释超声输出在超声键合和热超声键合中所起的重要作用。

当键合工具对焊点施加键合压力和超声振动时,将会对键合界面产生正压力和剪切力。当剪切力小于某一临界值时,接触区域中心部分处于相对静止的状态,而其边缘将会产生微滑移。当接触区域为圆形时,微滑移区域为环状,微滑移区域内径可由下面的公式计算[23]:

其中a′为微滑移环内径,a为接触区域半径(即微滑移环外径),S为剪切力,N为正压力,μ为静摩擦系数。当剪切力大于临界值μN时,键合界面两侧的材料产生整体滑移。这样的相对运动可以破坏金属表面的氧化膜,使整体金属产生紧密接触,从而产生键合强度。上述理论被称为微滑移理论,其在一定程度上说明了超声振动在键合过程中所起的作用,弥补了冷压焊机制的不足,被用于解释超声和热超声键合强度产生的原因[23-25]。但是,键合中发生的很多物理化学过程,微滑移理论并未考虑。尤其是无法解释超声键合过程中的扩散速率远高于同温度下的热扩散速率这一现象。

金属中原子在晶界和位错等晶体缺陷处的扩散速率要高于在晶内的扩散速率,这些缺陷形成了短路扩散通道。在超声键合过程中,金属原子是在浓度梯度、化学位梯度和应力梯度的驱动下,通过短路通道进行快速扩散[26-27]。“短路扩散”理论将键合过程分成了三个阶段:

(1)物理接触阶段。在超声振动和键合压力作用下,焊点金属因位错增殖、滑移而产生大量晶体缺陷,同时发生塑性流变,表面脆氧化层破裂。

(2)接触界面扩散阶段。原子沿接触界面、晶界和位错等通道快速扩散,形成结合层。

(3)结合层增厚阶段。键合界面的原子在超声振动、温度和键合压力作用下继续扩散,结合层厚度不断增加,从而得到足够的键合强度。

“短路扩散”理论阐述了超声键合中键合强度产生的过程,指出了金属原子扩散的驱动力和通道,解释了超声键合过程中发生原子快速扩散的原因。该理论结合了冷压焊机制和微滑移理论,并克服了前两者的不足。但是,目前关于超声键合机制的理论侧重于定性说明,仍然没有构建起可靠的数学模型。这使得生产中工艺的优化十分依赖经验且效率低下。建立键合工艺参数和金属原子扩散之间的定量关系是一个亟待解决的问题。

3.2 材料学研究

不同种类的金属之间相互扩散,可能产生固溶体,也可能产生金属间化合物(Intermetallic Compound,IMC)。IMC往往较硬较脆、导电性较差,会带来一定的可靠性风险[1,3]。与一焊点不同,二焊点键合中常见的Au-Ag和Cu-Ag冶金系统不会产生IMC[3,28-29],只会发生两种金属互溶。二焊点键合强度的主要来源是键合丝与内引脚镀层之间的机械啮合以及超声、温度和压力导致的相互扩散。

文献[30]利用透射电子显微镜对铜线和镀银框架键合形成的二焊点进行了研究,确认了在裸铜线和银镀层之间存在几十纳米厚的扩散层,并无IMC存在。对镀钯铜线和镀银框架键合情况的研究表明镀钯铜线中的镀钯层在二焊点键合过程中起到了两个作用:一是有效避免铜线表面氧化;二是在阻碍Cu-Ag相互扩散的同时,形成了Cu-Pd和Ag-Pd的互扩散区域[30-31]。

虽然Cu-Au冶金系统存在Cu3Au、CuAu和CuAu3三种IMC[29],但是文献[32]表明常温超声键合时,在Cu-Au界面没有IMC存在。考虑到键合温度上的显著差异,热超声键合中Cu-Au键合界面是否会形成IMC需要加以研究。

针对二焊点的材料学研究仍有两方面不足。一方面,已有研究都是以键合后的焊点为对象,缺乏对键合过程的动态观察,不能很好地支持键合理论研究。另一方面,金属间扩散层的微观结构会影响其力学性能,对键合强度产生重要的影响,然而目前尚缺乏对扩散层微观结构的研究。因此,需要在键合过程原位观察和扩散层微观结构两方面开展相关研究。

3.3 数值模拟

因为热超声键合焊接持续时间短、作用力复杂且外观尺寸很小,所以键合中的力学过程很少有原位、动态的研究,相关研究大部分是采用数值模拟方法,其中最常用的是有限元法。关于热超声键合第二焊点数值模拟的研究相对较少。文献[17]通过有限元法得到了二焊点的Mises应力分布和等效塑性应变。二焊点跟部和尾焊点部分所受应力和等效塑性应变均较大。尾焊点部分应力、应变较大有利于扯断线尾,但是跟部应力、应变较大会增加跟部裂纹的风险。

4 二焊点键合质量

4.1 二焊点键合质量检测方法

4.1.1键合完整性测试

为了及时检出不良产品,自动焊线机在作业过程中会利用键合完整性测试系统(The Bond Integrity Test System,BITS)对键合过程进行在线检测。BITS系统能够侦测二焊点相关异常为二焊点不粘(Not Stick on Lead,NSOL)和短尾(Short Tail,SHTL)。图3(a)(b)为正常键合情况下二焊点BITS侦测过程的示意图,其中芯片和内引脚都已接地。在劈刀达到线尾高度后线夹会关闭。由于键合丝有一定的延展性,故而线夹关闭后,焊头再上升一段距离后才会扯断线尾。在此期间,机台会进行SHTL侦测。若线夹和芯片/内引脚处于连通状态,则说明线尾长度符合要求。在此之后,机台开始进行NSOL侦测。若线夹和芯片/内引脚处于断路状态,则说明二焊点完整。

图3 二焊点BITS侦测过程

如图3(c)所示,在NSOL侦测过程中,如果线夹和芯片/内引脚之间处于导通状态,机台会报警发生NSOL。导致NSOL报警的常见原因有键合参数不合适,机台故障,产品压合不良,劈刀沾污或磨损,内引脚镀层不良、沾污或氧化,线材沾污或氧化等。

如图3(d)所示,在SHTL侦测过程中,如果在线夹和芯片/内引脚之间处于断路状态,说明在焊头到达机台设定的扯断线尾位置之前,线尾就已经与内引脚断开,线尾长度小于需要的长度,这种情况下机台就会发出SHTL报警。键合参数不佳,劈刀选择不当和材料异常都会引起短尾问题。在拉断线尾之前,尾焊点部分键合丝与内引脚之间的结合强度被称为尾焊点强度。有研究表明,合适的尾焊点强度是避免SHTL的必要条件[33-35]。需要注意的是,使“鱼尾”结合强度达到最优的键合参数并不一定能够使尾焊点强度也达到最优[15],优化二焊点参数时需要兼顾两者。

4.1.2二焊点拉力测试

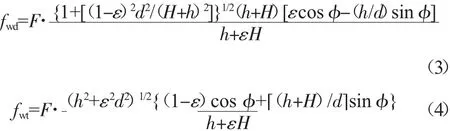

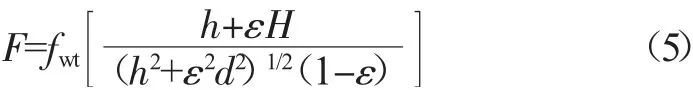

因为在塑封产品中,框架、塑封料和键合丝的热膨胀系数不匹配使线弧受到过大的应力作用是产品中二焊点失效的重要原因之一,所以目前常用二焊点拉力测试来评估二焊点的牢固程度。二焊点拉力测试是指用钩针在距离二焊点跟部一倍线径处垂直向上钩断键合丝,测得拉力值。如图4所示,F为钩针所受的拉力(即拉力机测得的拉力),fwd和fwt分别为键合丝对一焊点和二焊点的沿线拉力,则有[1]:

图4 拉力测试中键合丝受力

其中H为两个焊点焊接表面的高度差,h为钩针位置与较高焊接表面的高度差,d是线弧长度,ε为钩针投影点距二焊点水平距离与两个焊点间水平距离的比值,φ为钩针拉力方向与垂直方向的夹角。

对于同一引线框架,H的大小主要由芯片厚度决定。若线弧形状为标准线弧,在d和H一定时,h由线弧高度决定。当钩针垂直向上时,φ=0°,则式(4)可以化简为:

从式(5)中可以看出二焊点拉力值会受到线弧高度、线弧长度、钩针位置和芯片厚度等因素的影响。这说明二焊点拉力值并不完全由二焊点强度决定,只是对二焊点强度的一种定性评估方法。

在二焊点拉力测试中,除了二焊点拉力值之外,一般也需要考察拉力测试后二焊点失效模式和“鱼尾”残留比例。通过观察失效模式和“鱼尾”残留比例可以确认失效的原因是跟部强度低还是界面强度低。需要注意的是,二焊点处线弧与键合界面的夹角也会影响“鱼尾”残留比例,“鱼尾”残留比例也只是一种大致评估界面强度的方法。在实际生产中,需要结合二焊点拉力值、失效模式和“鱼尾”残留比例等几个方面来综合评估二焊点强度。

4.2 二焊点质量影响因素

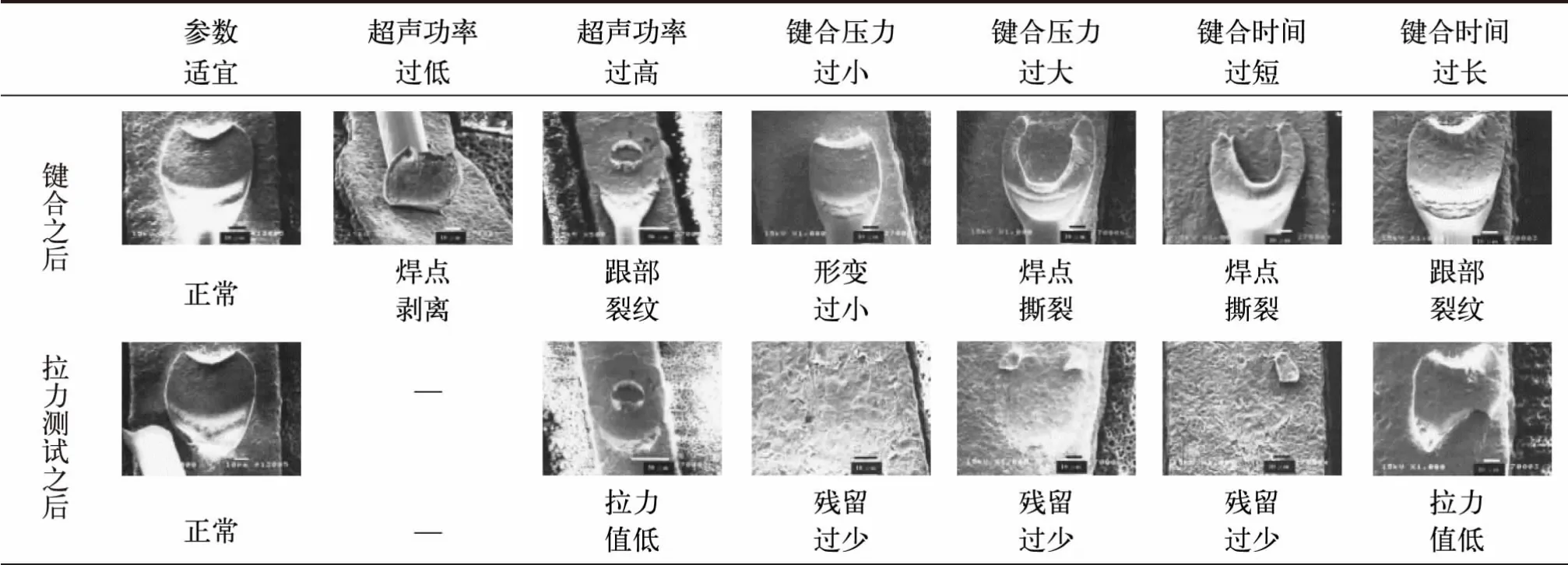

4.2.1键合参数

传统上,热超声键合的4个主要参数为键合温度、超声功率、键合时间和键合压力。

键合温度是热超声键合中最重要的参数。实验表明,键合温度降低会使二焊点键合强度下降[36]。温度降低会抑制原子热运动,不利于键合界面处原子的扩散,所以在条件允许的情况下,提高键合温度会帮助提升键合强度。但是,温度过高会导致有机基板转变为高弹态、引发引线框架银镀层及铜合金基材氧化、装片胶空洞、塑封分层等问题[3]。一般键合温度根据基板或框架的材质、键合丝材质、产品种类和特点来确定。

增大超声功率也可以促进原子扩散,提升二焊点结合强度。但是过大的超声功率会使二焊点的跟部和“鱼尾”受损[16],导致二焊点强度降低,甚至在可靠性试验中产生跟部断裂。对于尾焊点,过大的超声功率也会产生“过键合”,从而导致线尾长度或形状异常,影响键合作业。键合劈刀的磨损也与二焊点的超声功率有关。过大的二焊点超声功率会显著加重劈刀磨损,缩短其寿命。

键合时间决定了超声功率作用的时间长短。过短则原子扩散不充分,二焊点强度减弱;过长则可能会导致跟部产生裂纹,减弱二焊点强度。

键合丝在键合压力作用下的塑性形变过程会清除焊接表面的氧化层,增加键合丝和内引脚金属的直接接触面积,从而影响二焊点强度[37-38]。键合压力过小会使得二焊点界面强度降低。在一定范围内,增加键合压力可以增加二焊点强度[14]。当有引线脚振动问题存在时,利用适宜的超声功率结合较大的键合压力可以优化“鱼尾”撕裂的情况,并获得良好的二焊点拉力值[35,39]。但是,增大键合压力对二焊点强度的改善作用是有限的。当超过临界点后,再增加一定的压力,拉力值不再增加,基本平稳[14]。如果继续加压,压力过大,则会抑制换能器和劈刀的振动,降低二焊点界面强度;同时也增加了二焊点跟部产生裂纹的风险,使二焊点拉力强度降低。

表1中展示了金线键合过程中超声功率、键合压力和键合时间对二焊点的影响。

表1 金线键合过程中超声功率、键合压力和键合时间对二焊点的影响[16]

此外,目前主流全自动球焊机都添加了摩擦(Scrub)功能。开启摩擦功能时,焊头在X-Y工作台的带动下,做直线或曲线运动,可以使劈刀端部在超声振动之外再增加一个运动分量,起到提高焊接强度和减少焊接时间的作用。在一些传统参数无法有效键合的情况下,可以在摩擦功能的帮助下获得理想的二焊点[40]。此外,使用摩擦功能也有助于增强工艺的稳定性,提高生产效率[35,41]。合适的摩擦参数可以改善尾焊点,减少SHTL发生的几率。在QFN等产品中,为了避免内引脚与换能系统发生共振引起二焊点质量问题,往往不使用超声输出,而用频率较低的摩擦动作,结合较大的键合压力来完成二焊点焊接[17,42-43]。

4.2.2键合工具

热超声键合所用的键合工具,又称劈刀或毛细管(Capillary),是球焊机和焊接点之间能量耦合的媒介。选择合适的劈刀对提升二焊点的质量非常重要。劈刀对二焊点的影响主要在两个方面,其一是劈刀端部的外形尺寸直接影响二焊点的外形,其二是劈刀端面的后处理工艺(Finishing)会影响超声能量的耦合情况。

如图2(b)和(c)所示,劈刀的Tip大小会影响二焊点的长度,一般在条件允许的情况下Tip越大,二焊点拉力值越大。FA会影响二焊点的厚度,FA过大会导致“鱼尾”过薄,过小会使得“鱼尾”面积变小,都会导致二焊点拉力值降低。FA取值为4°、8°或11°的劈刀较为常见。OR会影响二焊点跟部形状,也会在一定程度上影响二焊点的长度。过大的OR会使二焊点长度变短,过小会让二焊点跟部变得脆弱。OR需要与FA配合选用,一般FA较小会搭配较大的OR,较大的FA会搭配较小的OR。尾焊点的外形主要受两个劈刀外观尺寸的影响,一个是CD与H的差值,另一个是ICA。它们会影响尾焊点的形状与强度,在优化SHTL时需要详细考量。

劈刀端面的后处理工艺已经从最初的光滑型发展出了哑光型以及用于铜线键合的粗糙型。各劈刀厂商往往还有自己独特的后处理工艺。粗糙化的端面可以提升超声能量的耦合效率,提升二焊点强度,减少SHTL发生次数,扩大工艺窗口[44-46]。但是,当键合丝和内引脚镀层较软时,端面粗糙化会增大其被金属碎屑沾污的几率。

在批量生产中,劈刀会随着使用过程逐渐磨损,其外形尺寸及端面粗糙度均会发生变化。这就要求在批量生产之前要对所用劈刀的寿命进行验证,以保证产品质量。

4.2.3键合丝

键合丝的尺寸、材质和镀层工艺都会影响二焊点的质量。随着金键合丝的线径变大,二焊点拉力值的平均值升高[47]。在热超声键合工艺中,常用的材质有金、银和铜等[48]。金线和铜线往往纯度较高(~99.99%);而由于纯银线强度较低,容易碰丝、塌丝,故而使用较少,实际应用中往往使用银合金线(银含量为88%~98%)[5,7,49-51]。一般来说,纯金线的强度低于银合金线和铜线[52],但是其容易焊接且可靠性能优良。为了提升键合丝性能,很多种类的镀层工艺也被应用到键合丝的生产中[9,53-56]。最常见的镀层工艺是在铜线表面镀钯,称为镀钯铜线或钯铜线。镀钯工艺防止铜线氧化,提升铜线强度和延展性,从而提升二焊点质量,获得更稳定的工艺窗口和更好的可靠性。但是,钯的硬度比铜高,使得焊接相对困难。为了改善上述不足,在钯铜线的基础上又发展了金钯铜线。金钯铜线是在钯铜线上再闪镀一层金(几纳米厚),以起到减少线材表面损伤和改善钯铜线焊接性能的作用[57-58]。

4.2.4引线框架和基板

引线框架或基板上对二焊点质量影响最大的地方是焊线区域的镀层。常见的镀层有银镀层、金(镍金)镀层、镍钯金镀层等。

银镀层是最常见的二焊点焊区镀层,大量应用于引线框架类产品中。银镀层的厚度、硬度、粗糙度与晶粒尺寸都会影响二焊点的质量[59-63]。此外,镀银层表面形成的氧化/硫化物以及污染物也会严重影响二焊点强度与可靠性。对于基材为铜合金的镀银框架,银镀层表面铜离子污染是导致NSOL和可靠性失效的一个重要因素。银镀层表面铜离子的来源有两个,其一是电镀过程带来的铜离子残留,其二是从基材中迁移到银镀层表面的铜离子[30,60,64-65]。基材中的铜离子会在温度梯度和化学势梯度的作用下,沿着银镀层中的晶界迁移到其表面,并在其表面发生氧化,生成CuO和Cu2O。塑封料的存在会促进铜离子的迁移,这可能与塑封料中含有O和S元素有关[64]。

金(镍金)镀层也是一种常见的二焊点焊区镀层。在铜基材表面镀金之前,一般需要先镀上若干微米厚的镍作为扩散阻挡层,从而形成Ni/Au结构[66]。金镀层的厚度、硬度和洁净度会影响键合的质量和可靠性[67]。

镍钯金镀层在引线框架和基板中都有广泛的应用。镍钯金镀层的厚度、硬度、粗糙度也会显著影响二焊点强度[63,68-69]。与银镀层相比,镍钯金镀层表面硬度要高很多,这会带来诸如二焊点较难焊接、跟部易受损等问题,需要优化工艺加以改善[40-41,70]。

因为引线框架和基板在存储、运输过程中和经过装片固化工序时,其表面存在有机物和氧化层,影响键合质量。所以键合前需要进行等离子清洗。等离子清洗可以在一定程度上去除引线框架或基板表面的有机沾污和氧化层,提高二焊点拉力值,增加拉力后“鱼尾”残留比例,减少焊接中出现“鱼尾”撕裂的几率[39,71-73]。需要注意的是,等离子清洗参数不合适和设备保养不佳会引起产品的二次污染,降低二焊点质量。

5 二焊点可靠性

为了保证电子器件在工作环境中能正常运转,达到设计使用寿命,在封装之后要对其可靠性进行测试。常见的可靠性测试项目有高温存储、温度循环、高压蒸煮和高加速应力测试等。

高温存储测试(High Temperature Storage,HTS)是将产品置于一个温度恒定的高温环境中一段时间,以验证产品抵御高温的能力。在高温环境中,因为键合丝、框架和塑封料的热膨胀系数往往不一致,所以在测试过程中,二焊点会承受一定的机械应力。跟部断裂、二焊点腐蚀和二焊点剥落都可能发生在HTS测试过程中。造成产品在HTS测试中失效的原因有参数不合适、内引脚存在沾污或氧化现象和塑封料中有含Cl和S的杂质等[28]。

温度循环测试(Temperature Cycling,TC)是将产品反复至于冷热环境中,以验证产品抵抗高低温交替而产生应力的能力。因为温度反复升高和降低,所以在TC测试过程中,二焊点会承受交变应力,产生疲劳。如果存在参数不合适、跟部有微裂纹、键合过程中内引脚有振动或沾污等情况,都使二焊点在TC测试中发生剥落或者跟部断裂,导致产品失效[1]。

高压蒸煮(Pressure Cooker Test,PCT)和高加速应力测试(Highly Accelerated Stress Test,HAST)的具体测试条件不同,适用产品类型不同,但都是为了验证产品抵御高温高湿环境影响的能力。与HTS测试相比,PCT和HAST测试中二焊点腐蚀断裂导致的失效更为常见。塑料封装是非气密型封装,使用的塑封料会有千分之几的吸水率[6],并且其中往往含有S、Cl或Br等元素。因此,在PCT和HAST测试中,卤素和水的存在使塑封体内产生酸性环境[13],腐蚀键合用的铜键合丝和镀银框架。而高温环境又会加速腐蚀反应速率,从而造成二焊点腐蚀断裂。带偏压的高加速应力测试(bHAST)是在一般HAST测试条件的基础上再向产品施加电场作用,用以评估产品在高温高湿环境中正常工作的能力。bHAST测试常见的失效模式与HAST测试相似,但外加电场会同时增加焊点局部温度,促进腐蚀反应,测试条件更为严苛,使得各种失效模式都更容易在bHAST测试中发生。

6 结论

本文从键合过程、键合机制、键合质量以及可靠性测试4个方面较为系统地总结了热超声引线键合第二焊点的研究进展,为解决研发和生产中遇到的挑战、改善良率、提高产品质量与可靠性提供了有益的参考。

为了更好地满足高I/O芯片、3D封装和微机电系统等应用对热超声键合技术的需求,仍需在以下几个方面对热超声键合第二焊点开展更进一步的研究:

1)深化键合机制研究,探讨各键合参数在微观上对金属间相互扩散过程的影响;

2)详细分析热效应和超声振动等对焊点上应力、应变的影响;

3)发展实用、高效、准确的二焊点键合质量实时检测和监控技术;

4)凭借大数据和人工智能技术,发展简单高效的二焊点键合参数优化方法和可靠性失效分析方法。