苯酚焦油中提取α-甲基苯乙烯二聚物新工艺*

2021-07-29刘长江张锡钢陈衍甫温海波

方 键,刘长江,张锡钢,陈衍甫,温海波

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 炼油厂,吉林 吉林 132021;3.中国石油吉林石化公司 有机合成厂,吉林 吉林 132021;4.长春工业大学 国际教育学院,吉林 长春 130012;5.中国石油吉林石化公司 质量检验中心,吉林 吉林 132021)

苯酚焦油是异丙苯法生产苯酚装置的主要副产物[1]。中国的苯酚丙酮装置每生产1 t苯酚产生0.03~0.04t的苯酚焦油[2]。苯酚焦油中含有的α-甲基苯乙烯二聚物为重要的有机化合物[3]。通过采用GC-MS气质联用仪对苯酚焦油的组分进行定性和定量分析[4],得知组分主要为苯乙酮、苯酚、对枯基苯酚及其异构体、α-甲基苯乙烯二聚物以及其他重组分残渣[5],其中w(α-甲基苯乙烯二聚物)>20%。2020年吉林石化公司苯酚丙酮装置副产苯酚焦油4 500 t,α-甲基苯乙烯二聚物含量可观。

目前市场上对苯酚焦油的处理没有实现价值最大化,主要是在苯酚焦油中加入催化剂,通过在反应器中裂解的方式回收苯酚和苯乙酮,该工艺未将苯酚焦油中的α-甲基苯乙烯二聚物提取出来。α-甲基苯乙烯二聚物作为绿色化工产品,已经成功替代进口的十二硫醇,用于丙烯酸类树脂的聚合和共聚反应,同时用于丙苯乳胶、氯丁胶、丁苯乳胶等反应。目前国内α-甲基苯乙烯二聚物优级品纯度约为98%,而日本进口产品优级品纯度约为99%[6-10]。

苯酚焦油中回收α-甲基苯乙烯二聚物的难点主要为枯基酚和α-甲基苯乙烯二聚物的分离,由于2种物质的沸点差仅为5.6 ℃,采用常规精馏工艺需要较多的塔板才能分离,且能耗高[11-16]。作者先将苯酚焦油初馏、再将初馏产品以正己烷为溶剂进行结晶脱除馏分中的对枯基苯酚,最后再减压精馏回收剩余馏分中的α-甲基苯乙烯二聚物。该工艺路线简单,产品收率高,污染小,达到了清洁生产的要求,同时经小试实验验证,提纯后α-甲基苯乙烯二聚物产品的纯度达到99.17%,收率达到80.28%。

1 实验部分

1.1 原料、试剂与仪器

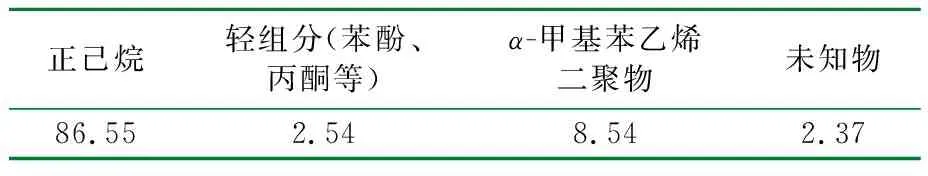

苯酚焦油原料组成见表1。

表1 苯酚焦油原料组成 w/%

盐酸:分析纯,质量分数为36%~38%,氯化钴:分析纯,北京化工厂;铂酸钾:分析纯,天津市化学试剂研究所;苯酚、苯乙酮、α-甲基苯乙烯、对枯基苯酚:优级纯,中国石油吉林石化公司染料厂。

气相色谱仪:GC-2010,氢火焰离子化检测器,GCsolution色谱工作站:日本岛津公司;微量注射器:10 μL,上海波利鸽工贸有限公司;色谱柱:HP-1,60 m×0.25 mm,0.25 μm,美国安捷伦公司;比色架:6孔,北京扬海伟业科技有限公司;比色管:磨口无色,50 mL,沈阳科密欧玻璃仪器公司。

1.2 工艺路线的选择

由于苯酚焦油组分复杂,且因苯酚丙酮生产过程所用催化剂、工艺条件不同,各组分含量有较大的差别[17]。为了降低对枯基苯酚分离难度,从苯酚焦油中回收α-甲基苯乙烯二聚物分为以下2个步骤。

(1)苯酚焦油初馏。苯酚焦油中组分复杂且沸点较高,初馏的目的是通过减压蒸馏工艺使所需组分分别馏出,减少重组分残渣对有用组分的影响,通过控制馏出温度,先初步将苯酚焦油中的组分分为2个馏分,馏分Ⅰ主要为苯乙酮、苯酚等沸点较低的组分,馏分Ⅱ主要为枯基酚、α-甲基苯乙烯二聚物、对枯基苯酚等沸点较高的物质。

(2)馏分Ⅱ中加正己烷,以正己烷为溶剂通过结晶实验,使馏分Ⅱ中的对枯基苯酚以结晶形式脱除,结晶后馏分Ⅱ的剩余组分主要为α-甲基苯乙烯二聚物、正己烷和部分馏分Ⅰ的混合物,通过减压精馏工艺得到平均纯度为99%的α-甲基苯乙烯二聚物产品。

2 结果与讨论

2.1 苯酚焦油初馏

苯酚焦油初馏控制的关键是使低温馏分Ⅰ和高温馏分Ⅱ有较清晰的馏出界线,同时在初馏结束后焦油有较好的流动性。苯酚焦油初馏实验采用间歇操作,在压力为0.005 MPa的条件下,操作温度控制在80~200 ℃,馏分Ⅰ主要为苯酚和苯乙酮等组分,操作温度控制在200~260 ℃,馏分Ⅱ主要为枯基酚、α-甲基苯乙烯二聚物混合物。

初馏工艺条件主要包括操作压力、操作温度和初馏后剩余残渣的排放。操作压力的确定主要受大气压影响,操作温度的确定主要根据馏分Ⅰ开始馏出时的温度和馏分Ⅱ馏出结束时的温度,初馏后苯酚焦油中剩余的组分主要为重组分残渣,排放温度对残渣的排放效果有显著的影响。初馏工艺操作条件见表2。

表2 苯酚焦油初馏工艺条件

初馏实验苯酚焦油加入量、馏分Ⅱ的馏出量和馏分Ⅱ中w(α-甲基苯乙烯二聚物)见表3。

表3 苯酚焦油初馏实验数据

由表3中数据计算,馏分Ⅱ中α-甲基苯乙烯二聚物的平均收率=m(馏分Ⅱ)×馏分Ⅱ中w(α-甲基苯乙烯二聚物)÷[m(苯酚焦油原料)×原料中w(α-甲基苯乙烯二聚物)] ×100%=(296.57×0.344 6)÷(503.44×0.215 7)×100%=94.12%。

2.2 α-甲基苯乙烯二聚物提纯实验

α-甲基苯乙烯二聚物提纯实验原料为馏分Ⅱ,组成见表4。

表4 馏分Ⅱ组成 w/%

α-甲基苯乙烯二聚物提纯实验分为2个步骤,步骤一为对枯基苯酚结晶实验,步骤二为结晶后的溶剂中α-甲基苯乙烯二聚物精制实验。

2.2.1 对枯基苯酚结晶实验

对枯基苯酚结晶及重结晶工艺条件主要包括m(正己烷)∶m(α-甲基苯乙烯)、全部溶解温度、搅拌速度、降温速度和结晶终止温度。m(正己烷)∶m(α-甲基苯乙烯)的确定主要根据全部溶解对枯基苯酚结晶原料时的最低比值及提高比值后在相同的结晶条件下能否提高枯基酚晶体纯度来确定;结晶终止温度主要根据枯基酚晶体的纯度来确定。

通过开展结晶及重结晶小试实验,得到对枯基苯酚的结晶工艺条件见表5,枯基酚结晶及重结晶实验原料加入量和枯基酚产品及收率见表6。

表5 枯基酚结晶及重结晶工艺条件

表6 枯基酚结晶实验主要数据

2.2.2α-甲基苯乙烯二聚物减压精馏实验

α-甲基苯乙烯二聚物减压精馏实验的原料组成见表7。

表7 精制实验原料组成 w/%

α-甲基苯乙烯二聚物减压精馏实验分为脱除轻组分和脱除重组分2个实验步骤,轻组分主要为正己烷、苯酚和异丙苯等,根据沸点组成情况,为降低脱除轻组分实验难度,脱轻实验采用减压精馏工艺,工艺控制指标为塔釜液中w(轻组分)≤0.5%;脱除重组分主要是完成α-甲基苯乙烯二聚物和重组分未知物的分离,由于2种物质的沸点均超过300 ℃,为降低脱除重组分实验难度,脱重实验采用减压精馏工艺,工艺控制指标为塔顶w(α-甲基苯乙烯二聚物)≥99%。

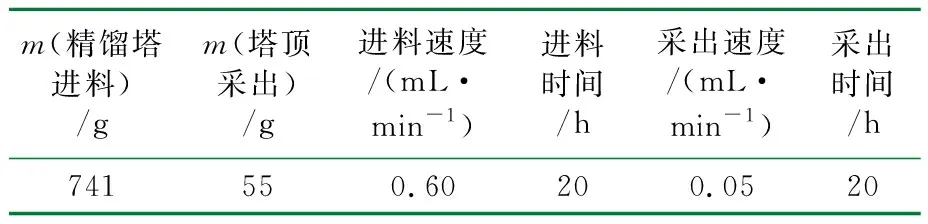

脱轻实验塔釜w(轻组分) ≤0.5%,工艺操作条件见表8;脱重实验塔顶w(α-甲基苯乙烯二聚物)≥99%,工艺条件见表9。

表8 α-甲基苯乙烯二聚物脱轻实验工艺控制条件

表9 α-甲基苯乙烯二聚物脱重实验工艺控制条件

脱除轻组分实验工艺操作条件稳定后,每4 h对塔釜产品采集并分析,结果见表10。

由表10可知,脱轻后塔釜液中平均w(轻组分)=0.08%,满足w(轻组分)≤0.5%的工艺控制指标,脱除轻组分实验合格。脱除重组分实验工艺操作条件稳定后,每4 h对塔顶产品采集并分析,结果见表11。

表10 α-甲基苯乙烯二聚物脱轻塔釜产品组成 w/%

表11 α-甲基苯乙烯二聚物脱重塔顶产品组成 w/%

由表11可知,脱重后塔顶产品满足α-甲基苯乙烯二聚物产品纯度大于99%的要求,脱重实验合格。

α-甲基苯乙烯二聚物脱除轻组分工艺操作条件稳定后,对塔釜产品每4 h采集1次并分析,关键组分含量见表12,主要工艺条件见表13;α-甲基苯乙烯二聚物脱除重组分工艺操作条件稳定后,对塔顶产品每4 h采集1次并分析,关键组分含量见表14,主要工艺条件见表15。

表12 α-甲基苯乙烯二聚物脱轻工艺关键组分含量

表13 α-甲基苯乙烯二聚物脱轻主要工艺条件

表14 α-甲基苯乙烯二聚物脱重工艺关键组分含量

表15 α-甲基苯乙烯二聚物脱重主要工艺条件

脱轻阶段α-甲基苯乙烯二聚物收率=1-[m(塔顶采出) ×塔顶w(α-甲基苯乙烯二聚物)]÷[m(精馏塔进料) ×进料w(α-甲基苯乙烯二聚物)]=1-(4 288×0.15%)÷(4 900×8.54%)=98.47%。

脱重阶段α-甲基苯乙烯二聚物收率=[m(塔顶采出) ×塔顶w(α-甲基苯乙烯二聚物)] ÷[m(精馏塔进料) ×进料w(α-甲基苯乙烯二聚物)]=(55×99.17%)÷(741×8.54%)=86.62%。

α-甲基苯乙烯在苯酚焦油中总收率=脱轻阶段α-甲基苯乙烯收率×脱重阶段α-甲基苯乙烯收率×馏分Ⅰ在苯酚焦油中的收率=0.984 7×0.866 2×0.941 2=0.802 8=80.28%

综上所述,α-甲基苯乙烯产品的平均收率为80.28%,平均纯度为99.17%。

3 结 论

通过先初馏再减压精馏工艺回收苯酚焦油中的α-甲基苯乙烯,得到了纯度为99.17%的α-甲基苯乙烯二聚物产品,产品收率为80.28%,产品指标达到了市场优级品的标准,产品收率高。同时该工艺绿色环保,无废渣产生,达到了清洁生产的目的,具有非常好的应用前景。