燃气比及气体流量对低温干馏炉燃烧场的影响*

2021-07-29范晓勇

田 丰,闫 龙,范晓勇,李 冬

(1.西北大学 化工学院,陕西 西安 710069;2.榆林学院 化学与化工学院,陕西 榆林 719000)

煤是中国主要的能源,其中低变质煤资源蕴藏量超过总量40%,其主要特点是三高三低:含碳量高、挥发性高、活性高,低硫、低磷、低灰,是较为环保的煤炭资源,符合可持续发展理念[1],因此,合理利用好低变质煤对于提高经济发展水平、保护生态环境至关重要。兰炭作为低变质煤进行干馏反应的产物之一[2],逐渐成为一种可代替焦炭而广泛应用于化工、冶炼等多个行业的炭素材料[3]。兰炭的生产多以低温干馏为主,设备多为内热式干馏炉,以SJ内热式低温干馏方炉为代表。该装置具有工艺简单易控、投资低、焦油回收率较高等特点[4],广泛应用于兰炭的低温干馏工艺过程。

燃烧是干馏炉内能量转换的主要途径,为了提高燃烧、干馏效率,对燃烧过程的诊断及控制逐渐成为低温干馏炉的一个重要研究方向。

国内外众多学者对煤的低温干馏过程进行数值模拟并建立了热解模型[5-10],通过总结可以将这一过程分为如下3个阶段[11-12],常温~300 ℃,从煤颗粒中解析出储存的气体与结合水,脱水主要发生在50~120 ℃,脱气发生在约200 ℃;300~500 ℃,煤焦油主要的析出阶段,同时大量的挥发分也在这一阶段产出;500~750 ℃,半焦继续分解,析出余下的挥发物,逐渐变成焦炭,以缩聚反应为主。

基于以上研究可以看出,煤焦油与煤气的析出受炉内温度的分布影响很大。针对这一点,作者采用Workbench ANSYS系统内的Fluent软件对SJ低温干馏炉内燃烧场进行仿真模拟,得到不同的燃气比(回炉煤气与空气的体积比)与气体流量下炉内的温度、压力场分布。通过软件模拟与实际情况相结合,得出了最佳工艺条件,使炉内温度分布有利于煤焦油和煤气的析出,从而减少资源的浪费,以期为提高煤焦油产率及煤气利用价值提供一定的参考意义。

1 物理模型的建立

根据榆林某公司生产10万t/a兰炭的SJ内热式低温干馏炉的结构以及主要尺寸进行研究,设备的主要尺寸见表1。

表1 干馏炉的主要尺寸 m

根据SJ低温干馏炉的对称性,取其宽度方向上一半的区域进行模拟[13],并在ANSYS FLUENT软件中利用Geometry建立干馏炉二维模型。由于内热式干馏炉具有结构比较规整的特点,采用Mesh进行网格划分,选择四面体网格划分网格,并在进、出口处进行网格细化,并检查网格质量,网格质量影响求解的精度、收敛性与速度[14]。SJ内热式低温干馏炉划分后的网格见图1。

a 整体

b 局部图1 网格划分图

2 数学模型的确立

在气体流动模型中选择K-epsilon,包括Standard模型、RNGk-ε模型、Realizable模型等。其中RNGk-ε模型考虑到了湍流漩涡的影响,并且提供了解析公式,所以湍流模型选择标准k-ε模型,更利于运算,加快计算速度[15]。

干馏炉内有化学燃烧反应、组分混合、传输过程,所以在气体燃烧模型中选用Species Transport模型。该模型常用的有4种计算方法,研究选用Finite-Rate/Eddy-Dissipation。

在高温情况下,由于辐射换热量与温度成正比,气固传热主要为辐射传热,因此选择适用于规模大、复杂且计算量小的P1辐射模型作为热交换模型[16-18]。

由于干馏炉腔内的煤层状态可看作多孔物质,故选用多孔介质模型,孔隙率为0.4。

3 边界条件的选择

回炉煤气与空气在文氏管里混合后,均匀喷入花墙内,后经过花墙孔喷进低温干馏炉内燃烧。取花墙气体喷口截面为混合后燃气入口,炉顶为气体出口。对于入口边界,设定为质量流动入口,混合气体进口温度为50 ℃;对于出口边界,由于模拟干馏炉的出口情况尚不清楚,为了不影响气体流出,选择压力出口,设置其为0 Pa;设定壁面为绝热壁面,不考虑过程中的热损失,采用Wall(标准壁面函数法)进行处理;结合低温干馏炉的结构对称特性,取炉子的中心面为对称面,采用Symmetry(对称面函数法)进行计算处理。低温干馏炉煤气的组成见表2。

表2 低温干馏炉煤气的组成

4 结果与讨论

4.1 燃气比对燃烧场的影响研究

干馏炉正常生产所需要的能源来自于回炉煤气和空气在炉膛内燃烧产生的高温,整个炉内的温度分布则受限于燃气比。研究低温干馏炉内的燃气比对温度、压力分布的影响,根据经验值固定空气总流量为13 000 m3/h不变,改变燃气比(r)的值,从0.1开始间隔0.1的值依次增加到2.5进行研究。

4.1.1 燃气比对炉内温度、压力分布的影响

对模拟计算的结果取8个特征点下的干馏炉内温度分布进行对比研究,结果见图2。

图2 不同燃气比下干馏炉的内部温度分布云图

由图2可知,燃气比不同时,炉腔温度分布的趋势大体一致,在回路煤气与空气的入口处温度最低,随着混合气体进入干馏炉内,燃烧反应开始逐渐进行。回炉煤气主要发生的反应都是放热反应,增加了干馏炉内的温度,并且煤炭自身还存在热解反应,因此干馏炉内的温度逐渐升高,在炉顶处达到最高。而干馏炉中间段的温度分布在约700~850 K,该区域内的回炉气体大部分会燃烧产生热能,小部分未能充分燃烧,另一小部分没有燃烧的回炉煤气随着其他热气体上升到炉顶,再继续燃烧放热。此时煤炭进行裂解反应吸走一部分热量,所以干馏炉中下方温度会低于炉顶温度[19]。

干馏炉内燃烧时所能达到的最高温度Tmax与燃气比r之间的关系见图3。

r图3 干馏炉内最高温度Tmax与燃气比r的关系

由图3可知,随着燃气比的增加,炉内的最高温度呈现出先升高到峰值而后降低到稳态的趋势。r=0.1,可燃气体的含量较少,所以温度较低。随着燃气比的增加,可燃气体含量也随之增加,炉内温度在r=1.0时达到峰值1 210 K。但是当r>1.0,随着r的增加,O2含量减少,可燃气体增多,导致许多可燃气体并没有达到完全燃烧,干馏炉内的最高温度也就逐渐降低。

用Origin软件对实验所得到的的数据进行多项式回归拟合,所得到的关系方程为Tmax=417.10 + 822.29r+ 1 677.70r2- 3 653.79r3+2 543.68r4-775.18r5+ 88.06r6,R2=0.970 2。根据该方程计算出在该实验范围内(0.1~2.5)取不同燃气比时干馏炉燃烧的最高温度。

干馏炉内燃烧时所能达到的最高压力pmax与燃气比r之间的关系见图4。

r图4 干馏炉内最高压力pmax与燃气比r的关系

由图4可知,干馏炉内最高压力与最高温度变化的趋势类似,均呈现先增加到峰值后减少到稳态的趋势。r=0.9,干馏炉内pmax=0.937 MPa。同样,当燃气比不断增加,O2含量减少,可燃气体增加,从而使得未燃烧气体增多,导致干馏炉内的最高压力逐渐降低。最后,r>1.2,干馏炉内pmax≈0.855 MPa。

4.1.2 最优燃气比的确定

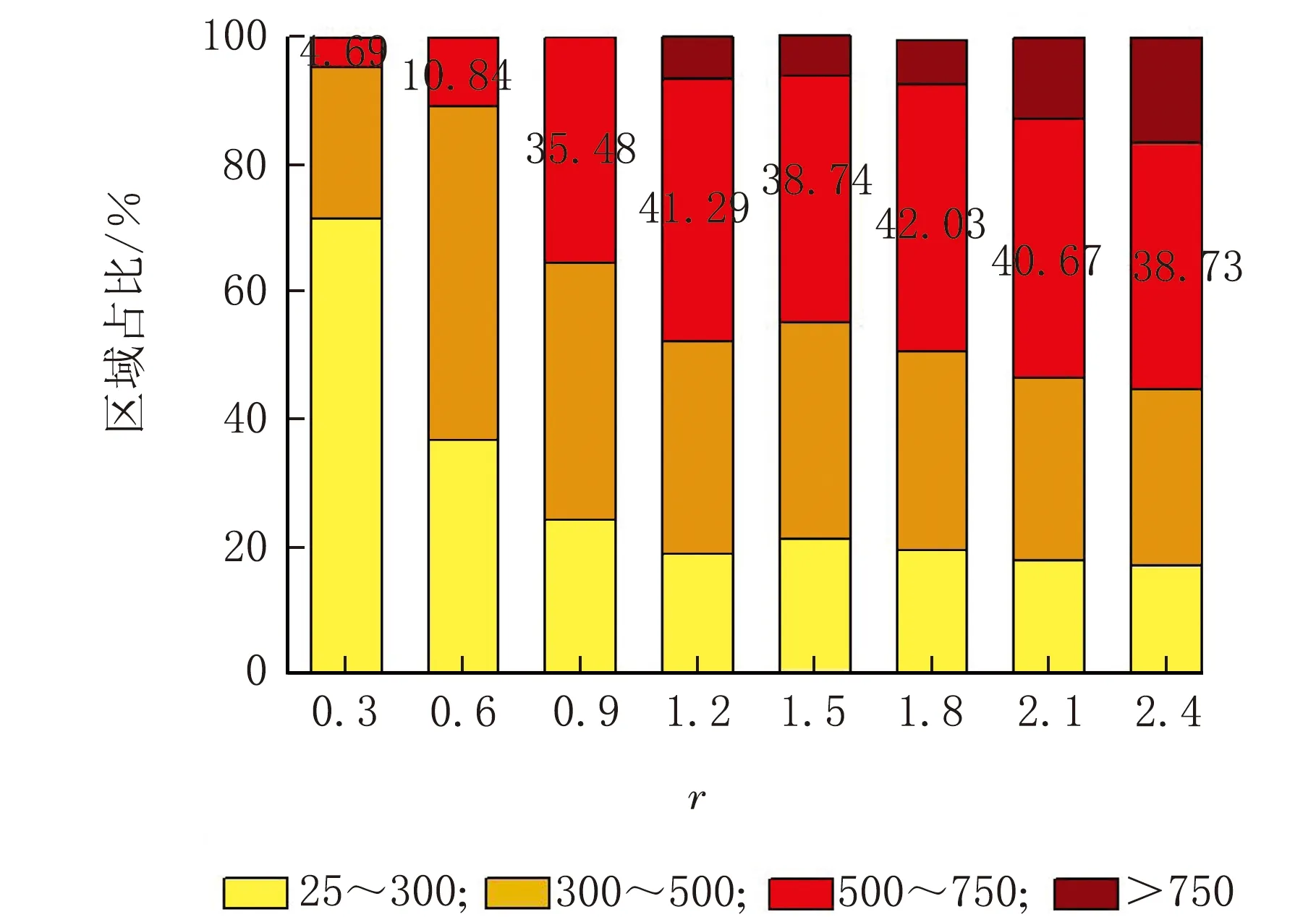

研究炉内温度分布对后续产品煤焦油与煤气的析出影响很大,进而影响到产品的产率。r=0.3~2.4,干馏炉内煤层不同温度区域分布见图5。

T/Ka r=0.3

T/Kb r=0.6

T/Kc r=0.9

T/Kd r=1.2

T/Ke r=1.5

T/Kf r=1.8

T/Kg r=2.1

T/Kh r=2.4图5 不同燃气比时炉腔内煤层温度分布

由图5可知,低温区域和高温区域所占比较小,整个炉膛内温度分布较为均匀。而低温干馏最佳温度为500~750 ℃[20],并且最高温度不宜过高,过高会导致煤焦油的二次热解,使煤焦油的产量及质量受到影响。因此最佳的燃气比工况下的温度分布应该具有高占比的最佳温度区间以及低占比的高温区域,以便于提高兰炭干馏效率。

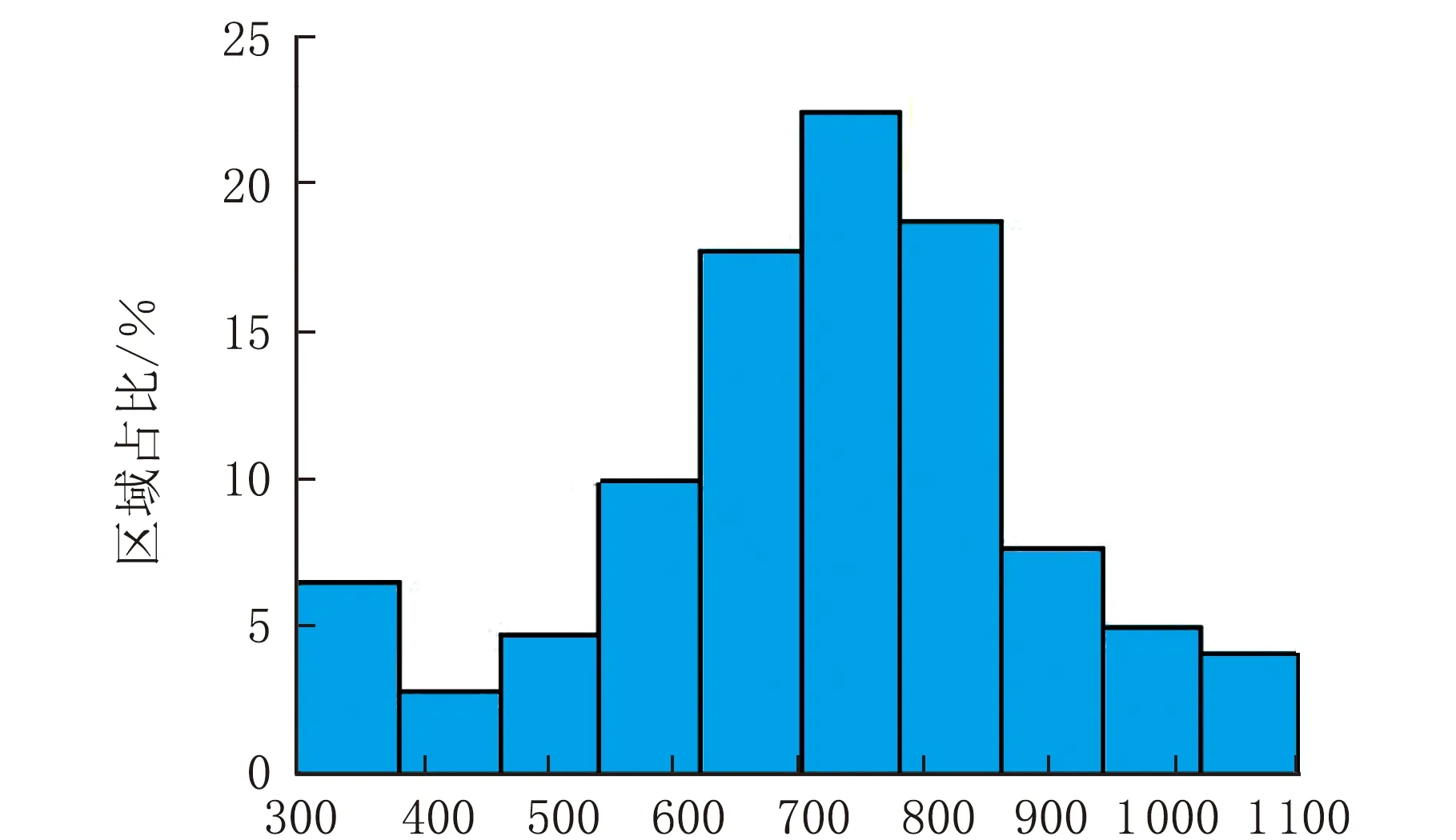

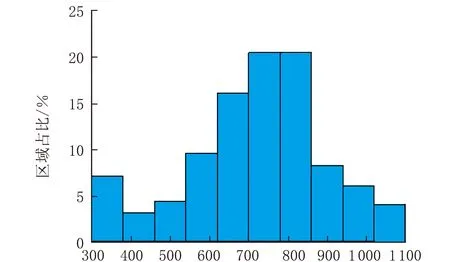

按照低温热解的3个阶段将温度分布划分为25~300 ℃、300~500 ℃、500~750 ℃和>750 ℃,各个区域占比见图6。

图6 不同燃气比下不同温度范围面积百分比

由图6可知,r=1.8,500~750 ℃所占的比例最多,为42.03%,高温区域所占比率也比较小,随着r增长,高温区域所占比例增多。综合上述可得,最优燃气比为1.8。

4.2 气体流量对燃烧场的影响研究

在确定了最优r=1.8的基础上,考察气体总流量对炉内燃烧场的影响,改变气体总流量(qV)从11 000~16 000 m3/h,间隔1 000 m3/h进行研究。

4.2.1 气体流量对炉内温度、压力分布的影响

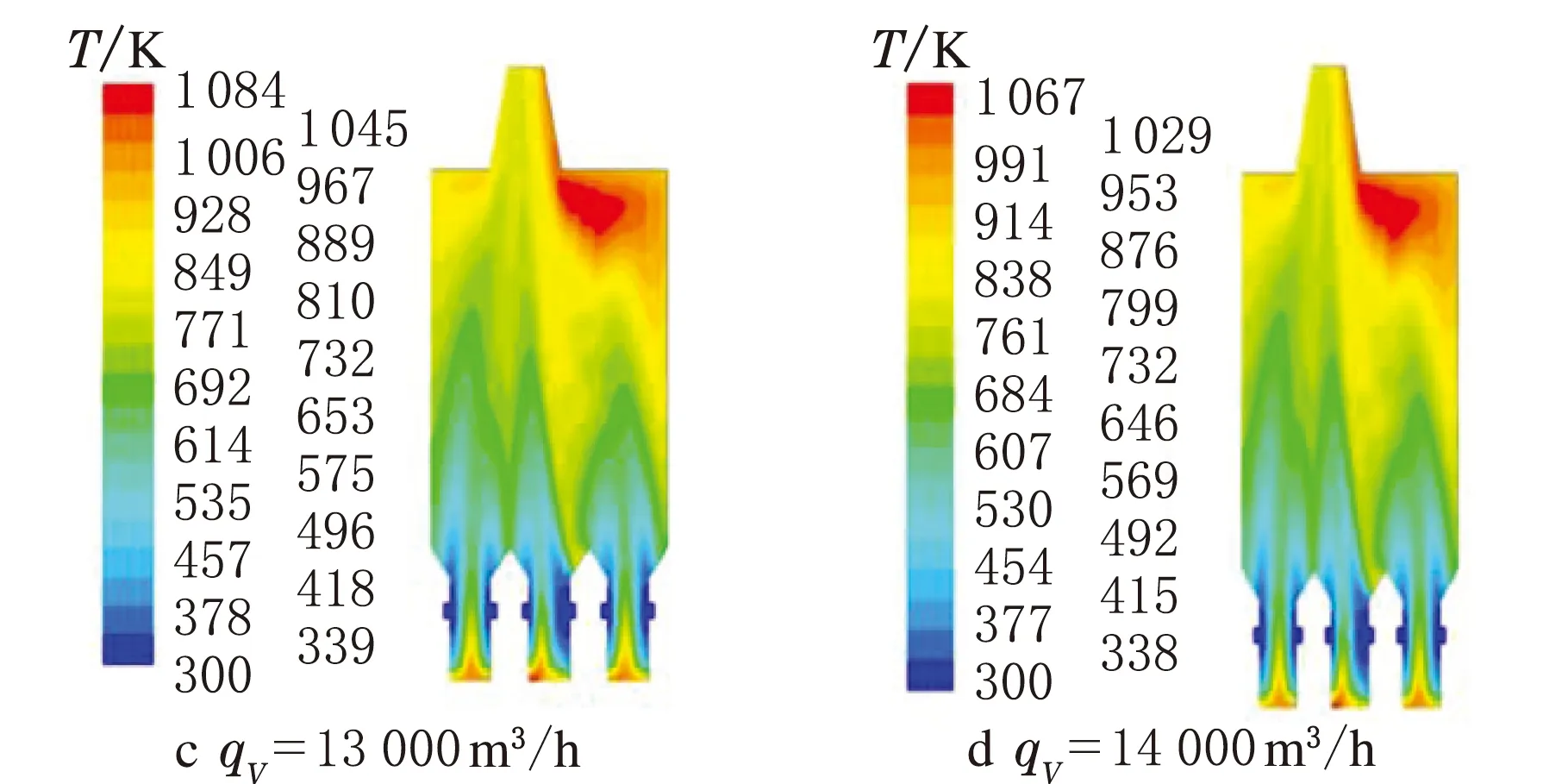

改变气体流量时,软件模拟计算得到的6个工况下的干馏炉内温度分布见图7。

图7 不同气体流量下干馏炉的内部温度分布云图

由图7可知,不同的气体流量下干馏炉内部温度分布几乎没有区别,只是最高温度略有不同,为了更直观、清楚地了解改变气体总流量的大小对温度的影响以及温度变化趋势,绘制了两者之间的关系曲线图,见图8。

qV/(m3·h-1)图8 干馏炉内最高温度Tmax与气体流量qV的关系

由图8可知,干馏炉内的最高温度随着气体总流量的增加呈下降趋势。r=1.8,根据可燃气体燃烧时的耗氧量可知,随气体总流量的增长,O2含量不能满足可燃气体的全部燃烧需要。即小部分的可燃气体并没有发生燃烧反应,导致干馏炉内的最高温度没有增加。而且小部分没有燃烧的回炉煤气随兰炭析出的气体被收集,形成粗煤气,这一过程也会带走小部分热量[19],导致了干馏炉内的最高温度不升反降,气体总流量的改变比例不高,每个相邻考察点之间的炉内最高温度差只有约20 ℃。拟合得到的曲线关系式为Tmax=1 344.48-0.02qV,R2=0.988 1。

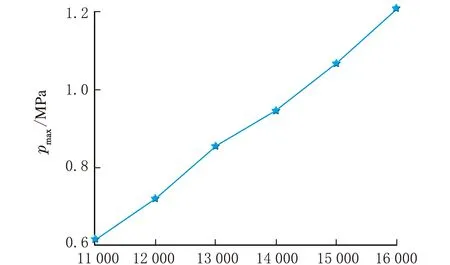

干馏炉内燃烧时所能达到的最高压力pmax与气体流量qV之间的关系见图9。

qV/(m3·h-1)图9 干馏炉内最高压力pmax与气体流量qV的关系

由图9可知,随着气体流量的增加,干馏炉内的压力越来越大。这是因为干馏炉内空间大小一定,气体出口压力大小也一定,回炉煤气会有小部分积压在干馏炉内,因此,干馏炉内的压力随气体流量的增加而增大。压力增大会影响煤炭析出气体,从而影响干馏效率,当压力过大时,可能造成煤炭破损,影响兰炭的质量。反之,当压力较小时,热解时受到的阻力会降低,热解产物在干馏炉内的停留时间较之高压下会缩短,因而煤焦油的产率会提高。因此气体流量不宜过高。

4.2.2 最优气体流量的确定

qV=11 000~16 000 m3/h,干馏炉炉内煤层不同温度区域分布见图10。

由图10可知,整个干馏炉内的温度分布较为均衡,随着气体流量的增加,可燃气体和炉内压力随之增加,导致O2的供给不充足从而使得干馏炉内的燃烧受到抑制,所以干馏炉内的温度有所下降。与前文相同,依照最佳的气体流量工况下的温度分布应该具有高占比的最佳温度区间以及低占比的高温区域,且气体流量不宜过高确定最优的气体流量。

T/Ka qV=11 000 m3/h

T/Kb qV=12 000 m3/h

T/Kc qV=13 000 m3/h

T/Kd qV=14 000 m3/h

T/Ke qV=15 000 m3/h

T/Kf qV=16 000 m3/h图10 不同气体流量时炉腔内煤层温度分布

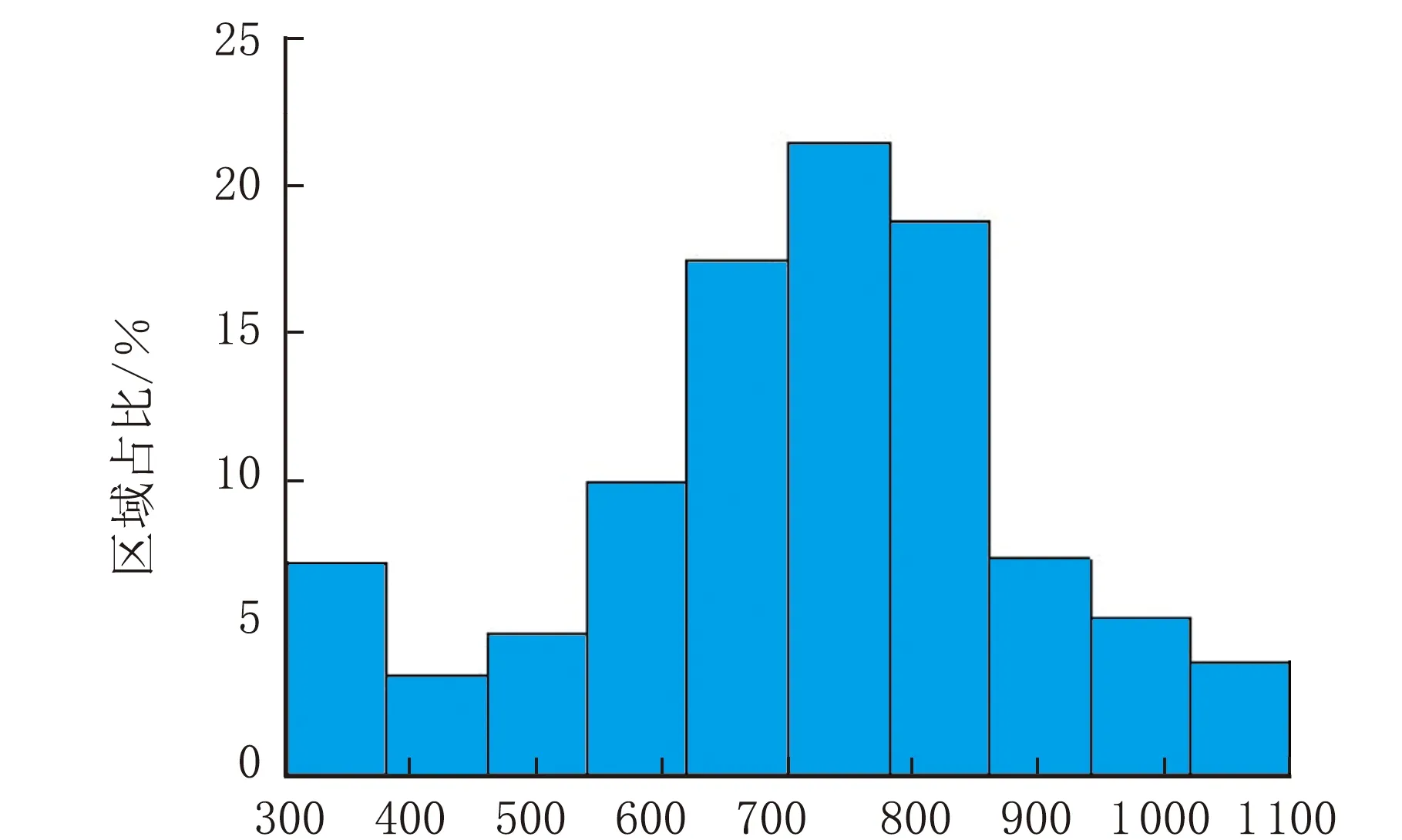

低温热解温度分布的各个区域占比见图11。

qV/(m3·h-1)图11 不同燃气比下不同温度范围面积百分比

由图11可知,qV=14 000 m3/h,500~750 ℃区域所占比例最多,为43.98%,高温区域所占比率较小。虽然随着气体流量的增长,高温区域所占比例会降低,但是最佳干馏温度区的占比并不如14 000 m3/h时的模拟结果,同时考虑到节约能源等多方面因素,结合温度场和压力场的模拟结果,最佳气体总流量应为14 000 m3/h。

5 结 论

(1)随着燃气比的增加,干馏炉内的最高温度和最高压力均呈现出先增加至峰值而后减小至稳态的趋势。随着气体流量的增加,干馏炉内的最高温度逐渐减小;干馏炉内的最高压力逐渐增大;

(2)拟合得到的燃气比及气体流量与最高温度的方程为Tmax=417.10+822.29r+1 677.70r2-3 653.79r3+ 2 543.68r4- 775.18r5+ 88.06r6,R2=0.970 2;Tmax=1 344.48 - 0.02qV,R2=0.988 1,可用于理论计算不同燃气比和气体流量下的最高温度;

(3)最佳的温度分布应该具有高占比的最佳温度区间以及低占比的高温区域,r=1.8,500~750 ℃所占比例最多,为42.03%;qV=14 000 m3/h,500~750 ℃所占比例最多,为43.98%。根据不同工况下的温度场和压力场的模拟结果,同时考虑到节约能源等因素,最优r=1.8,最佳qV=14 000 m3/h。