新民采油厂联合站污水腐蚀主控因素

2021-07-28高文林程国君付天博荆国林

刘 烁,高文林,程国君,付天博,杨 爽,荆国林*

(1.东北石油大学 化学化工学院,黑龙江 大庆 163318;2.黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318;3.中国石油天然气股份有限公司吉林油田分公司 新民采油厂,吉林 松原 138000)

随着经济的快速发展,社会对于能源的需求日益增长,为了满足市场需求及提高油田的采收率,往往采取注水的方式补充地层能量,提升地层原油的驱替效率,从而达到提高采油率的目的。油田回注水的主要来源是油田采出水[1-3],其矿化度高并且伴随着各种腐蚀介质[4],会造成注水管道和设备的腐蚀、堵塞和结垢[5-6],严重影响注水管道系统的安全性及使用寿命[7-8]。所以控制腐蚀速率以及注入水质达标是维持油田稳定的重要条件[9]。

2018年,中国石油天然气股份有限公司吉林油田分公司新民采油厂联合站供水系统管线中水源井来水管线漏失3次,冷却水管线漏失2次;2019年1~6月,水源井来水管线漏失3次,冷却水管线在注水泵房漏失1次,注水泵入口管线在注水泵房漏失1次。这3段管线腐蚀严重,漏失频次逐年上升。针对2018年以来新民采油厂联合站供水系统腐蚀速率超标导致漏失频次大幅度增加的问题,为保障油田的安全生产,作者从新民采油厂注入水水质分析出发,采用失重法研究试片在不同条件下的腐蚀速率,利用SEM和XRD对油田注水腐蚀产物进行分析并讨论其腐蚀机理,从而确定新民采油厂地面注水系统腐蚀的主控因素,为实现地面腐蚀速率达标提供相对依据。

1 实验部分

1.1 试剂与仪器

氢氧化铝、重铬酸钾、高锰酸钾、无水乙醇、铬酸钾、酚酞、硝酸银、甲基橙、氯化钡、硫酸锰、碘化钾、淀粉、硫代硫酸钠、碳酸钙、碘:分析纯,天津大茂化学试剂厂;氢氧化钠:分析纯,天津市瑞金特化学品有限公司;盐酸、硫酸:分析纯,天津风船化学试剂科技有限公司。

电子天平:ME303/02,梅特勒-托利多仪器(上海有限公司);电热恒温鼓风干燥箱:DGG-9023A,超级恒温水浴槽:DKB-501A,恒温培养箱:DRP-9052,上海森信实验仪器有公司;移液管:玻璃移液管(10 mL),东西仪(北京)科技有限公司;酸式滴定管:酸式碱式,pH计:ORP3.0,衡水瑞丰化玻仪器有限公司;磁力搅拌器:HJ-6B,金坛区西城新瑞仪器厂;X射线衍射仪: Empyrean锐影,荷兰帕纳科公司;扫描电镜:Merlin,德国蔡司公司。

1.2 注水工艺流程图

新民采油厂污水处理工艺为微生物膜过滤工艺。采出污水经过微生物反应池和膜过滤系统处理后,通过注水单井最终流入注水管网,处理工艺流程见图1。

图1 新民采油厂注水工艺流程图

1.3 实验取水点位

现场选取储水罐、膜出口、联合站清水、联合站出站口4个有代表性的点位进行取水,进一步分析其水质成分和腐蚀速率,确定其主要腐蚀因素。

1.4 油田回注污水水质分析方法

根据SY/T 5523—2000《油气田水分析方法》、SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》和SY/T 0532—2012《油田注入水细菌分析方法-绝迹稀释法》等分析标准,用数显电热细菌培养箱和水质现场测试仪等设备,对该地区选取的4个取水点位的水质进行分析[10]。

1.5 腐蚀实验评价方法

根据SY/T 0026—1999《水腐蚀性测试方法》,对试片进行腐蚀失重计算和腐蚀形貌观察,以了解各站注水系统的腐蚀状况。实验钢片型号为20#钢。

2 结果与讨论

2.1 油田回注污水组成分析

注水系统腐蚀性离子测定结果见表1。

表1 注水系统腐蚀离子测定结果 ρ/(mg·L-1)

由表1可知,ρ(Ca2+)、ρ(Mg2+)总体较低,只会引起轻微的结垢型腐蚀。但膜出口和联合站出站口处的ρ(Cl-)偏高,由于Cl-可破坏金属氧化膜保护层,形成点蚀,故Cl-对注水管线的腐蚀作用可能是导致腐蚀速率超标的主控因素之一。ρ(Cl-)越高,腐蚀速率越大。因为在金属表面,Cl-有很强的吸附能力,使吸附部位的金属表面活化并与金属离子络合,加速了金属的阳极溶解,形成了点孔蚀。Cl-的半径较小且穿透力强,破坏了金属的钝化膜也可导致局部点腐蚀[11]。

注水系统其他腐蚀性组分及pH值测定结果见表2。

表2 注水系统其他腐蚀性组分及pH值测定结果1)

由表2可知,ρ(溶解氧)和ρ(侵蚀性CO2)均高于规定指标0.05 mg/L,因此考虑溶解氧腐蚀和侵蚀性CO2腐蚀应为影响新民注水系统腐蚀速率的重要因素,但结合各节点的pH值和ρ(HCO3-)判断,侵蚀性CO2并不是影响腐蚀速率的主控因素。

当O2与CO2共存时,O2在CO2腐蚀的催化机制中起很大的作用。当钢铁表面未生成保护膜时,腐蚀速率随O2含量的增加而增加;但如果钢铁表面形成了保护膜,则O2对腐蚀速率影响很小。在饱和气溶液中,CO2的存在作为腐蚀催化剂会提高钢片的腐蚀速率。

2.2 室内挂片腐蚀实验

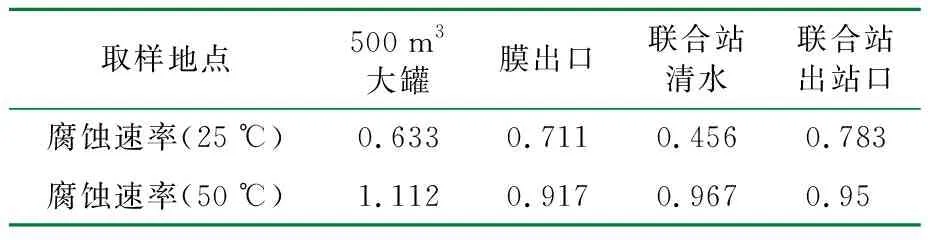

各站注水系统的腐蚀状况实验结果见表3。

由表3可知,注水系统各节点水样在25 ℃,静态腐蚀速率均小于0.076 mm/a达到标准,但随着温度升高达到50 ℃,各节点水样腐蚀速率均超过标准的50%。

表3 注水系统静态腐蚀速率 mm/a

磁力搅拌器的转速为700 r/min,新民注水系统各节点动态腐蚀速率见表4。

表4 新民采油厂注水系统动态腐蚀速率 mm/a

由表4可知,磁力搅拌器转速为700 r/min,新民注水系统各节点动态腐蚀速率相较于静态腐蚀速率结果,腐蚀速率上升了5~8倍,同时温度依然是影响腐蚀速率的重要因素。

2.3 腐蚀挂片形貌分析

为了进一步说明腐蚀过程,选取了腐蚀速率较高的联合站出站口和联合站清水的腐蚀挂片并对其进行腐蚀形貌分析,不同条件下联合站出站口水样腐蚀后的挂片形貌见图2。

图2 不同条件下联合站出站口腐蚀挂片形貌

由图2可知,联合站出站口水样在静态腐蚀实验过程中主要体现为局部区域的面腐蚀,随温度的升高,腐蚀区域的面积逐渐增大并加深,同时没有出现点蚀现象,符合溶解氧腐蚀的过程特征。但当进行动态实验时,可以看到除了腐蚀区域面积的增大和加深,挂片出现了明显的坑蚀(点蚀)现象。这可能是由于动态过程形成的氧化膜结构更容易被水样中高质量浓度的Cl-穿透,从而进一步形成点蚀现象。

不同条件下联合站清水水样腐蚀后的挂片形貌见图3。

图3 不同条件下联合站清水腐蚀挂片形貌

由图3可知,联合站清水水样在静态腐蚀实验过程中与联合站出站口水样静态实验相同,呈现局部区域的面腐蚀,随温度的升高,腐蚀区域的面积逐渐增大并加深,同时没有出现点蚀现象,表明静态实验中溶解氧腐蚀依然为主要过程。但与联合站出站口水样腐蚀实验结果不同,动态腐蚀实验结果表明,挂片并没有出现明显的点蚀现象,但是局部腐蚀深度明显增加,由于该体系内ρ(Cl-)较低,同时存在一定浓度的侵蚀性CO2,因而这种加深腐蚀的过程可能与氧化膜结构和CO2腐蚀催化作用有关。

2.4 腐蚀产物分析

2.4.1 XRD分析

为了进一步对新民采油厂注水系统腐蚀产物的组成和含量进行测定,通过XRD对注水系统不同节点挂片腐蚀实验产物进行分析,结果见表5。

表5 新民采油厂注水系统XRD分析结果

由表5可知,水样腐蚀实验产物主要为FeO(OH)、Fe2O3、Fe3O4,符合溶解氧腐蚀产物特征,同时存在少量的FeCO3组分,表明体系内存在一定的侵蚀性CO2腐蚀过程,但不是主控因素。

2.4.2 SEM分析

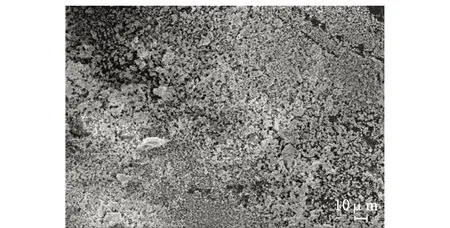

腐蚀产物微观结构受温度及流速的影响放大倍数为1 000倍的SEM图见图4。

a 25 ℃静态

b 25 ℃动态

c 35 ℃动态

d 50 ℃动态图4 不同条件下联合站出站口腐蚀产物SEM图

由图4可知,在低温进行静态腐蚀实验的过程中,形成的腐蚀产物结构密集紧致,能够有效形成保护膜,阻碍腐蚀进一步加深。但当进行动态腐蚀实验时,流体的剪切力会阻碍和破坏腐蚀产物形成致密结构的趋势,伴随着细小密集的腐蚀颗粒生成,而随着温度的升高,腐蚀颗粒快速生长,进一步形成大的聚集体。

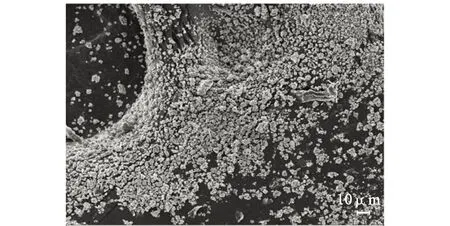

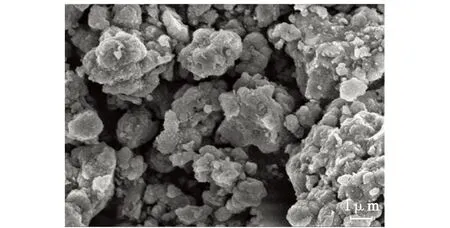

腐蚀产物微观结构受温度及流速的影响放大倍数为20 000倍的SEM图见图5。

a 25 ℃静态

b 25 ℃动态

c 35 ℃动态

d 50 ℃动态图5 不同条件下联合站出站口腐蚀产物SEM图

由图5可知,放大倍数达到20 000倍,可清晰看出整体空间结构更加疏松、多孔,高质量浓度的Cl-更容易穿透腐蚀层,形成各种浓度差腐蚀电池,导致局部坑蚀现象加剧。

2.5 加入杀菌剂对腐蚀速率的影响

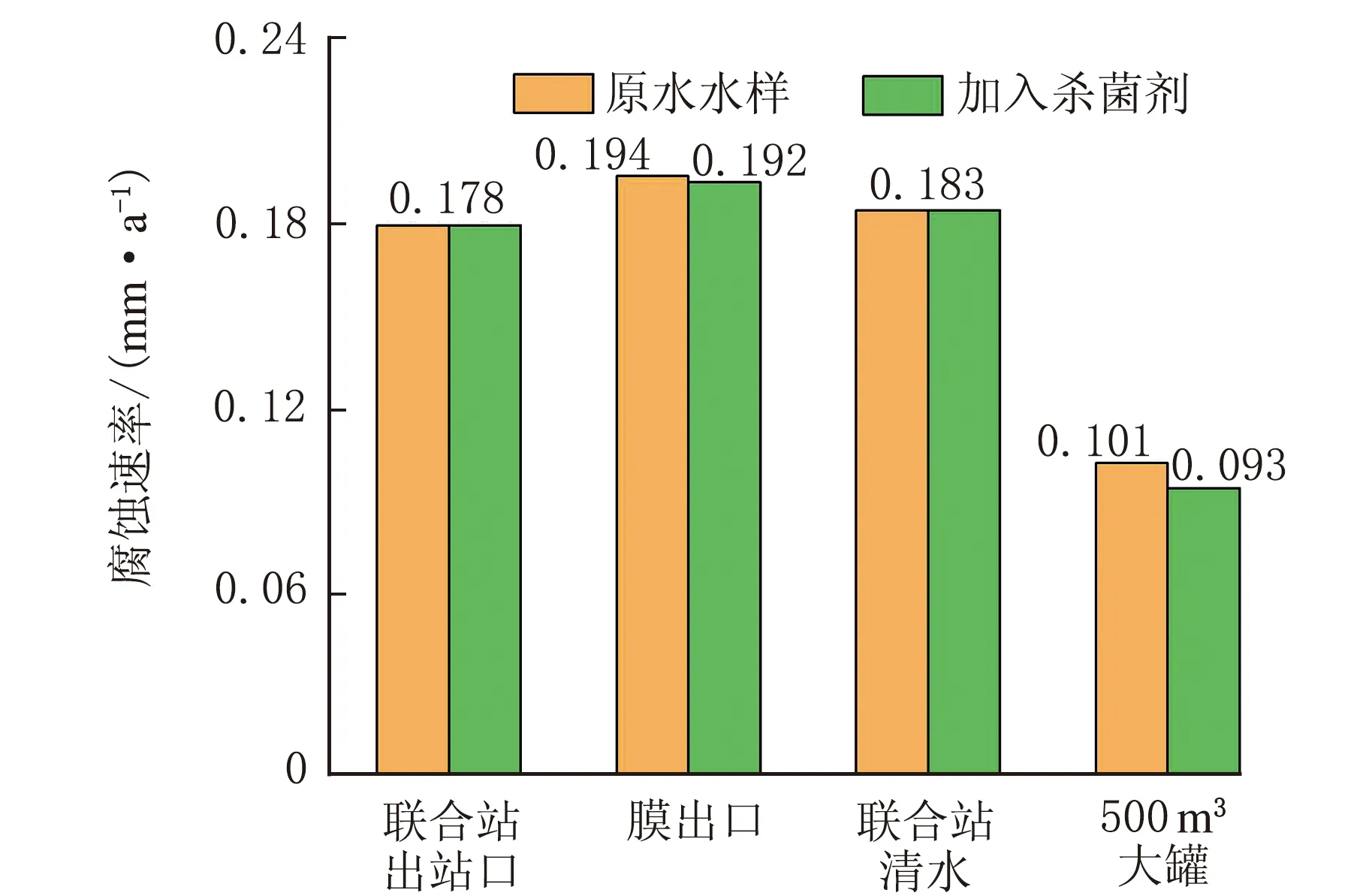

新民采油厂采出污水中含有一定量的硫酸盐还原菌、腐生菌和铁细菌,为了进一步说明细菌对腐蚀速率的影响,向采出污水中投加了杀菌剂。加入杀菌剂对腐蚀速率影响见图6。

位置图6 加入杀菌剂对腐蚀速率影响静态实验(50 ℃)

由图6可知,加入100 mg/L的杀菌剂后,各节点水样腐蚀速率基本没有变化,表明细菌对新民采油厂注水系统腐蚀速率的影响很小。

3 结 论

(1)水质分析结果表明,新民采油厂注水系统不同节点的ρ(Ca2+)、ρ(Mg2+)总体较低,只会引起轻微的结垢型腐蚀。膜出口和联合站出站口处的ρ(Cl-)偏高,分别为3 487.07和2 635.59 mg/L,由于Cl-可破坏金属氧化膜保护层,形成点蚀,故Cl-对注水管线的腐蚀作用可能是导致腐蚀速率超标的主控因素之一;

(2)XRD分析结果表明,新民采油厂注水系统不同节点水样腐蚀主要产物为FeO(OH)、Fe2O3、Fe3O4,符合溶解氧腐蚀产物特征,同时存在少量的FeCO3组分,表明体系内存在一定的侵蚀性CO2腐蚀过程,但不是主控因素;

(3)结合腐蚀实验和腐蚀产物分析表明,溶解氧和Cl-腐蚀是联合站出站口腐蚀速率超标的主控因素,而溶解氧和侵蚀性CO2腐蚀是联合站清水腐蚀速率超标的主控因素;

(4)通过投加杀菌剂可得出,细菌含量不是新民采油厂注水系统腐蚀速率的主要因素。