农田残膜机械回收膜土分离装置设计与试验

2021-07-29胡广发全腊珍邹运梅沈徽匡新鹏黄从辉

胡广发, 全腊珍, 邹运梅, 沈徽, 匡新鹏, 黄从辉

(湖南农业大学机电工程学院, 湖南省现代农业装备工程技术研究中心, 长沙 410128)

地膜覆盖种植能创造良好的生长条件,具有抑制杂草生长、保墒保温、提高作物产量和品质等作用,创造了巨大的经济效益,但随着地膜使用量增大,农田残膜污染问题日益突出[1-4],机械回收残膜是解决农田残膜污染的主要途径。目前,残膜回收机按回收时间分为苗期、播前和秋后3种类型,我国现阶段研制的机具80% 属于秋后残膜回收类型,典型的机具种类有耙齿式、齿链式、铲链式和铲筛组合式[5-9]。罗凯等[10]设计了一种链筛式耕层残膜回收机,链齿机构负责抖动分离并捡拾较大的耕层残膜,振动机构将经过捡拾分离的土膜混合物进行二次分离筛选并送至膜箱,但该机主要针对新疆地区及北方多数干旱、半干旱和半湿润地区,其中提及到残膜膜杂、分离困难问题。顾满等[11]采用网链式回收方式对膜土运输与分离进行试验与分析,该机通过二级网链、碎土辊、抖土辊共同作用分离膜与土,针对沙土垄作花生作业取得较好试验效果。因北方较为干旱,地膜覆盖技术相对于南方起步较早,随着技术的推广,南方也逐渐使用地膜覆盖。蔡金洲等[12]调查发现,南方地区地膜使用量和地膜覆盖面积都呈现逐年增加的趋势,地膜覆盖面积占耕地总面积的比例也表现出增加趋势,覆膜作物平均覆膜比例74%,又因南方土壤特性与北方土壤有所不同,北方多为砂性土壤,而南方多为粘性土壤,目前,现有机型多用于北方农田残膜回收,针对南方粘性土壤作业条件下膜土分离困难,收膜效果不佳,还需要进一步研究。

针对南方农田残膜回收机械膜土分离困难的问题,本文设计了一种膜土分离装置。研究表明,南方垄作铺设的地膜上表层土壤因受光照、风蚀等外界条件影响土壤容易板结成块,但其含水率较低土壤粘性小且板结的土壤较脆强度较弱,对板结的土块进行破碎可在挑膜过程中使土壤沿残膜表面滑落,而膜下土壤因地膜覆盖土壤含水高,土壤粘性较强,需要相对较大的剪切作用才能将土壤与残膜分离。因此,以缠膜率和含土率为目标,建立三因素三水平二次回归模型,经优化求解,确定该装置的最佳参数组合,为后续残膜回收机膜土分离装置的设计提供参考依据。

1 材料与方法

1.1 残膜回收机试验台架组成

残膜回收机试验台架主要由机架、传动链组、碎土装置、起膜装置、膜土分离装置、输膜装置、行走轮和集膜箱组成,结构如图1所示。

1.2 膜土分离装置设计与分析

膜土分离装置主要包括机架、滚筒、挑膜弹齿、凸轮压板机构等,结构如图2所示。

1.2.1膜土分离装置工作原理 挑膜弹齿通过固定套安装在轴Ⅰ上,且安装位置与滚筒交错等距安装,如图3所示。机具在前进过程中,残膜被起膜装置抬升到一定高度后与挑膜弹齿齿尖接触,此时挑膜弹齿会将残膜“扎”起并向后运输,同时使残膜上表层土壤沿残膜表面脱落;当挑膜弹齿旋转到接触凸轮压板机构中的下压板时,挑膜弹齿受压变形(折弯),经过一段时间后,挑膜弹齿旋转到竖直方向,此时挑膜弹齿达到最大变形量,折弯长度与竖直方向呈90°时,残膜会被压于滚筒与压板之间, 而下压板压住残膜后凸轮处于远休程阶段,下压板会持续压住残膜,滚筒在链轮带动下旋转,使残膜膜下受到滚筒提供的剪切磨削力,可以将粘附力很强的土壤从残膜下表面剪切脱落;当凸轮在回程阶段时,下压板与滚筒分开,此时下压板不提供压持作用,滚筒旋转使残膜向后运输。

1.2.2膜土分离装置结构 膜土分离装置下半部分由三排滚筒和挑膜弹齿构成;根据垄作种植要求,垄面的宽度因地力、品种和膜面而定,其中垄沟宽300~400 mm,垄面宽500~800 mm[13];根据前期测量得出,南方垄作种植垄距多在700~900 mm之间,因此取作业幅宽取平均值L为800 mm。据调查,垄作种植铺设的地膜被撕裂的块状残膜一般宽度都大于110 mm,因此取两滚筒之间距离l1为108 mm,而挑膜弹齿安装在第一排滚筒轴上的两滚筒中间,因此两挑膜弹齿距离l2也为108 mm;为了使残膜膜膜分离彻底,每排滚筒之间等距交错布置,滚筒形状呈工字形,中间间隙便于土壤掉落,滚筒安装布置如图3所示; 挑膜弹齿是膜土分离装置的重要组成部分,主要作用是把输送到起膜装置上的残膜拾起,并去除残膜上表面松动的土壤,其中安装位置在两滚筒之间,两挑膜组件之间距离l2为108 mm。

膜土分离装置上半部分主要是凸轮压板机构,为了减少凸轮在运行时的冲击,采用左右对称两凸轮驱动下压板运行。凸轮压板机构中的上固定板与机架连接,下压板通过4根拉伸弹簧与上固定板连接,由凸轮驱动使下压板做上下周期运动,上固定板与下压板之间有4根卸膜杆,其主要作用是防止残膜粘附在下压板上造成残膜运输不通畅,当下压板上升时,卸膜杆插入下压板中的孔,把残膜与下压板分开,使残膜掉落在滚筒上,其结构如图4所示。

1.2.3挑膜弹齿捡拾残膜过程分析 挑膜弹齿的主要作用是将残膜拾起并输送到滚筒上,同时将残膜上表层土壤抛落,其中机具前进速度和挑膜转速对拾膜效果有很大影响,机具前进速度块,膜土分离效果差;机具速度慢,工作效率低;转速过快,残膜易被撕破,破碎后的残膜不利于膜土分离;而转速过慢,残膜表层土壤不易掉落,上表层土壤难以去除。因此,对机具前进速度和挑膜弹齿进行运动分析以确定最佳范围,保证残膜能够顺利拾起的同时也能去除残膜上表面的土壤。挑膜弹齿旋转一周齿尖运动分为三个阶段:一是在θ1角内弹齿齿尖无残膜运动;二是在θ2角内弹齿拾起残膜运动;三是在θ3角内弹齿齿尖与压板机构中的下压板接触,弹齿受压变形。以轴心O点为圆心,机具前进方向为x轴,垂直方向为y轴,建立xoy坐标系,如图5所示。

(1)

式中,R2为挑膜弹齿第三阶段折弯后的有效半径,m。

对式(1)求导得出弹齿齿尖在θ3角内的速度方程。

(2)

当v-ωR2sinωt= 0时,v与R2关系如下。

(3)

通过图5可知,下压板下行Δh1距离后,根据几何关系可以计算得到有效半径R2。

(4)

式中,Δh2为下压板与轴Ⅰ距离;θ4为挑膜弹齿有效半径与水平轴的夹角;v为机具前进速度,m·s-1;ω为挑膜转速,rad·s-1;v1为压板下行速度, m·s-1; Δt为下压板下压时间,s;r1为滚筒半径,m;H为下压板最大行程,m。

将式(4)代入式(3)整理后得式(5),可以看出,机具的前进速度与挑膜转速、滚筒半径、压板行程和压板下行速度有关。

v=ω(r1+H-v1Δt)

(5)

残膜被起膜装置中的起膜铲抬升一定高度后到达OA位置时,挑膜弹齿 “扎”入残膜后,经过一段时间达到O′B位置,受力分析如图5所示。残膜在挑膜齿上受力平衡条件如下。

(6)

式中,F为表层土壤对残膜的阻力,N ;G为残膜所受的重力,N;Fb为残膜所受的惯性力,N;f为沿齿尖向上的摩擦力,N;Fk为弹齿的拉伸弹力,N;Fn为齿面对残膜的支持力,N;θ为挑膜弹齿与竖直方向的夹角,(°);β为惯性力与重力法向方向的夹角,(°)

残膜被挑膜齿扎起后,保证在上升过程中,残膜不脱落齿尖的必要条件如下。

(7)

式中,μ为弹齿与残膜的摩擦系数;r为弹齿被拉伸后挑膜半径,m;k为弹齿经度系数,N·mm-1;R为挑膜弹齿原半径,m;ω为挑膜转速,rad·s-1。

将式(7)整理后可得式(8)。

(8)

式中,[F]为单位质量膜的挑膜阻力,N;[Fk]为单位质量残膜的拉伸弹力,N。

测得[F] = 17.836 N·g-1,r= 0.173 m,R= 0.156 m,k= 1.05 N·mm-1,[Fk] = 17.85 N·mm-1,μ= 0.45。当θ=60°时,挑膜弹齿与残膜开始接触,此时受瞬时冲击力最大,残膜容易脱落;当θ>60°时,残膜被“扎”入后不易掉落,故取θ= 60°。挑膜过程中残膜上表层土壤被拋离时与垂直于挑膜平面方向的夹角大多数在16°~24°之间,计算时取平均值,β= 20°,计算得出ω≥8.7 rad·s-1,即挑膜转速n不小于86 r·min-1。

1.2.4残膜在膜土分离装置输过程中的受力分析 经过挑膜阶段后,残膜上表层土壤已被去除,但粘附力很强的土壤都在残膜膜下,需要通过滚筒与压板机构同时作用才能将土壤分离彻底。如图6所示,以第三排滚筒轴轴心为原点o,以机具前进方向为x轴,以竖直方向为y轴建立xoy坐标系,在以凸轮和顶杆接触点为原点o′,机具前进的反方向为x′ 轴,竖直方向为y′ 轴,建立x′o′y′相对坐标系;当残膜输送到滚筒上时,在下压板压持残膜的条件下,滚筒旋转作用于残膜下表面可以看成简单的平面磨削运动。

通常平面磨削可以分解为3个互相垂直的力:切向力Ft、法向力Fr和轴向力Fa,其中,轴向力很小,可以不计[14-16]。土壤去除主要靠滚筒旋转提供切向磨削力,受力平衡条件如下。

(9)

式中,G为残膜所受重,N;f1为残膜与滚筒的摩擦力,N;f2为残膜与下压板的摩擦力,N;Fn1为滚筒给残膜支持力,N;Fn2为下压板给残膜支持力,N;Fr为法向磨削力,N;Ft为切向磨削力,N;F′a为下压板给残膜的压力,N;α为滚筒安装倾角,(°)。

为了保证在膜土分离阶段残膜不被撕裂[17-18],滚筒给残膜的水平方向的合力必需不高于残膜纵向许用拉伸力[Fc],又因为滚筒起到运输残膜的作用,故水平合力要大于0。

0≤Ft+(Fn2-F′a)sinα-f2cosα-f1≤[Fc]

这一研究发表在《过敏、哮喘及免疫学年报》上,通过对25项早期二手烟环境的研究及对43万名7岁左右儿童的实验得出结论,常吸二手烟的儿童得哮喘病的几率是生活在没有二手烟环境中的儿童的2倍。

(10)

设计过程中第一排滚筒轴上安装了挑膜弹齿,为了挑膜方便,使三排滚筒的安装位置不在同一水平面上,其中第一排滚筒和第三排滚筒轴心连线与水平方向呈α夹角,如图6所示,通过式(9)和(10)可以推出滚筒安装倾角的关系式。

(11)

1.3 土槽台架试验

1.3.1试验场地 试验地点在湖南农业大学农业机械化工程实训中心室内土槽进行,因为田间作物生长周期过长,作物种植交替时间紧凑,因此运用土槽试验模拟田间试验,由前期测得南方秋后残膜回收田间作物种植情况,其中南方土壤类型为粘性土壤,室内土槽规格(长×宽)为50 m×3.6 m ,因宽度受限,实行单行作业。南方许多蔬菜作物生长周期一般在3~5个月,因此试验材料选用预先铺设在田间100 d后的残膜,地膜厚度0.01 mm,为了保持土壤与残膜粘附特性,取回残膜时不做处理直接铺设在土槽内,铺设时间为40 d左右,为保持土壤粘附性与田间一致,使土槽内土壤含水率与田间土壤含水率相近,即15%~18%之间,铺设好的残膜在土槽内反应1个月,使其土壤粘附在残膜上的特性与田间相近,减小试验误差。土壤土壤坚实度为0.3 MPa。以电力变频四轮驱动土槽试验机(TCC-2.4)提供动力,最大牵引力为1.5 t ,配套动力为70 kW 。

1.3.2试验因素的确定与试验方法 在残膜回收膜土分离过程中,作业试验地情况、机具前进速度、挑膜弹齿拾膜长度、挑膜转速和滚筒安装倾角等,通过前期试验分析确定机具前进速度、挑膜转速和滚筒安装倾角影响缠膜率和膜土比较为显著。膜土分离装置通过三点悬挂置于电力变频四轮驱动土槽试验机后方,前进速度由土槽试验机控制,挑膜转速由土槽试验机输出转轴调节,滚筒安装倾角通过调节轴承座竖直方向安装位置。

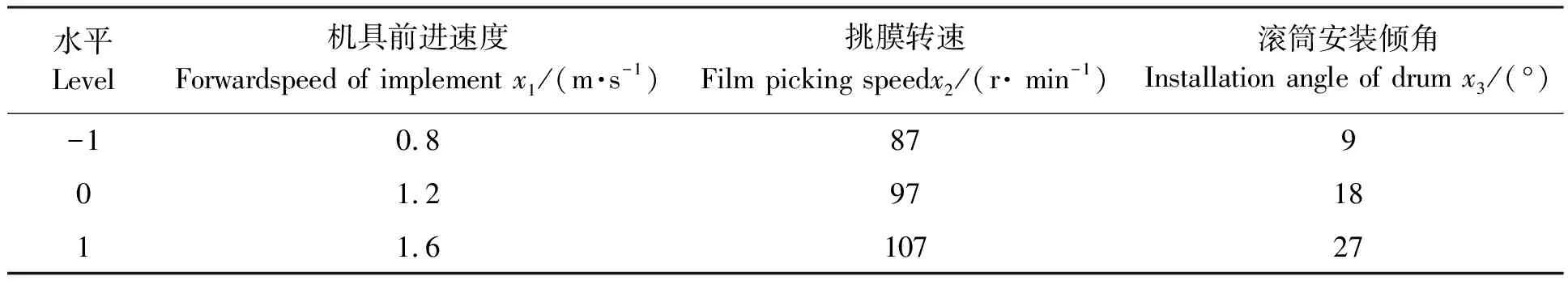

运用Design-Expert软件中的Box-Behnken三因素三水平的模型设计试验,根据理论分析和实际作业情况,装置前进速度低于0.8 m·s-1时,作业效率低;高于1.6 m·s-1,残膜进给量大,膜土分离效果差,故取0.8、1.2、1.6 m·s-1为试验值;通过计算分析挑膜转速不能低于87 r·min-1,故取87、97、107 r·min-1为试验值;由式(11)算出滚筒安装倾角不能小于9°,通过试验得出滚筒安装倾角小于9°,残膜易被滚筒撕裂,影响膜土分离效果,滚筒安装倾角大于27°时,滚筒输送能力不足,残膜容易堆积,影响装置正常工作,故取9°、18°、27°为试验值,试验因素水平见表1。取5组中心水平试验估计误差,每次试验机具行进距离为20 m,试验后由人工清理集膜箱和缠绕在机具上的残膜,经过处理后,计算 17 组测试点试验前后所测的残膜含量数值,并将试验前后所测数值相比得到缠膜率和含土率。利用Design-Expert软件对试验数据进行分析[20]并生成响应面图,根据响应面图分析前进速度、挑膜转速和滚筒安装倾角对响应值的影响。

表1 试验因素和水平Table 1 Test factors and levels

1.3.3试验方法 根据GB/T 25412—2010《残膜回收机》[19]评价内容与样机作业情况确定以缠膜率C和膜土比W为试验指标;以膜土分离装置前进速度v、挑膜转速n、滚筒安装倾角α为试验因素,试验指标计算公式如下。

(12)

(13)

式中,m1为测区内缠在装置上残膜质量,g;m2为测区内集膜箱内残膜质量,g;m3为测区内集膜箱内土块质量,g。

2 结果与分析

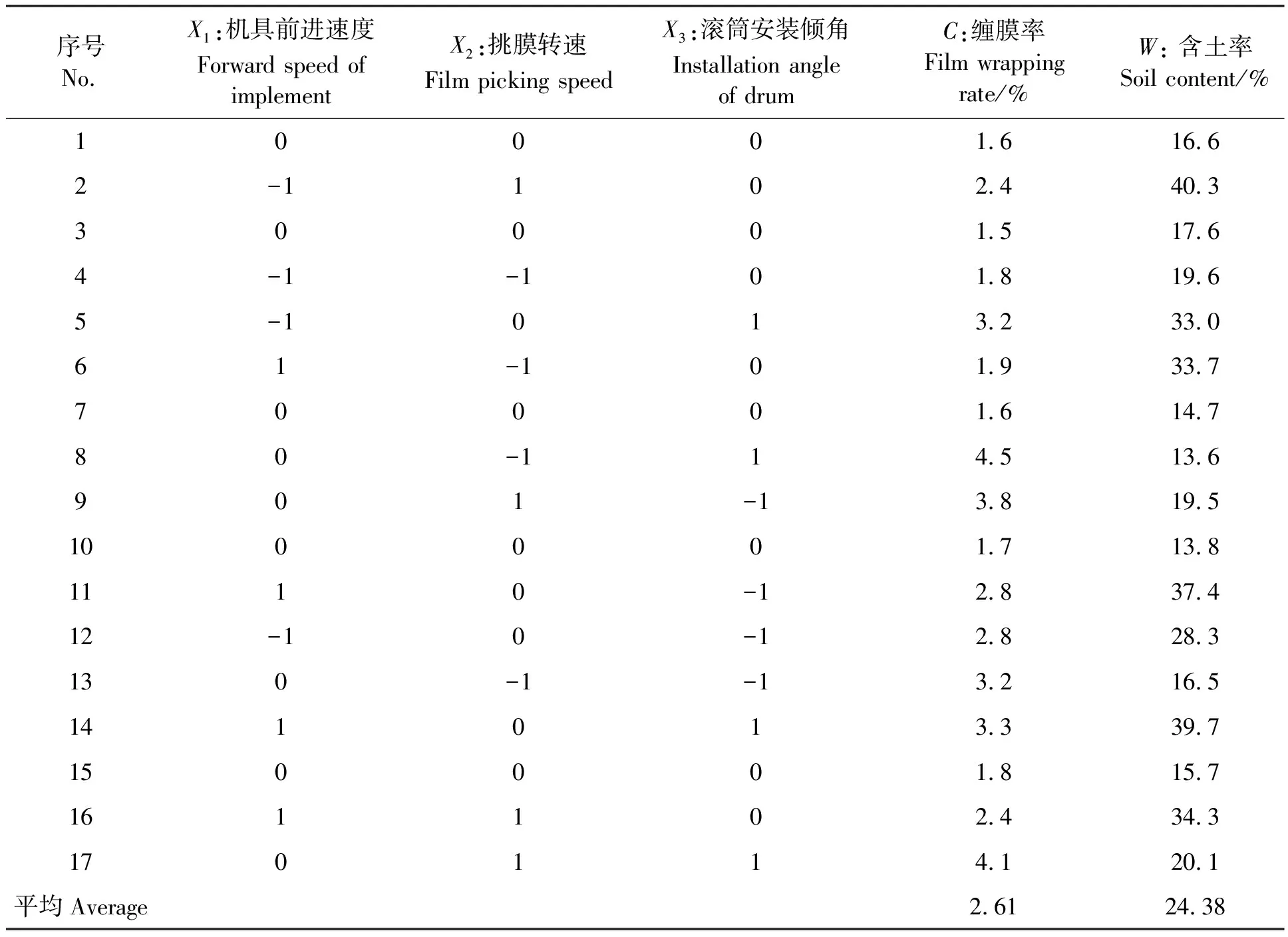

2.1 试验方案与结果

表2 试验方案和结果Table 2 Test plan and results

2.2 回归模型的建立与显著性分析

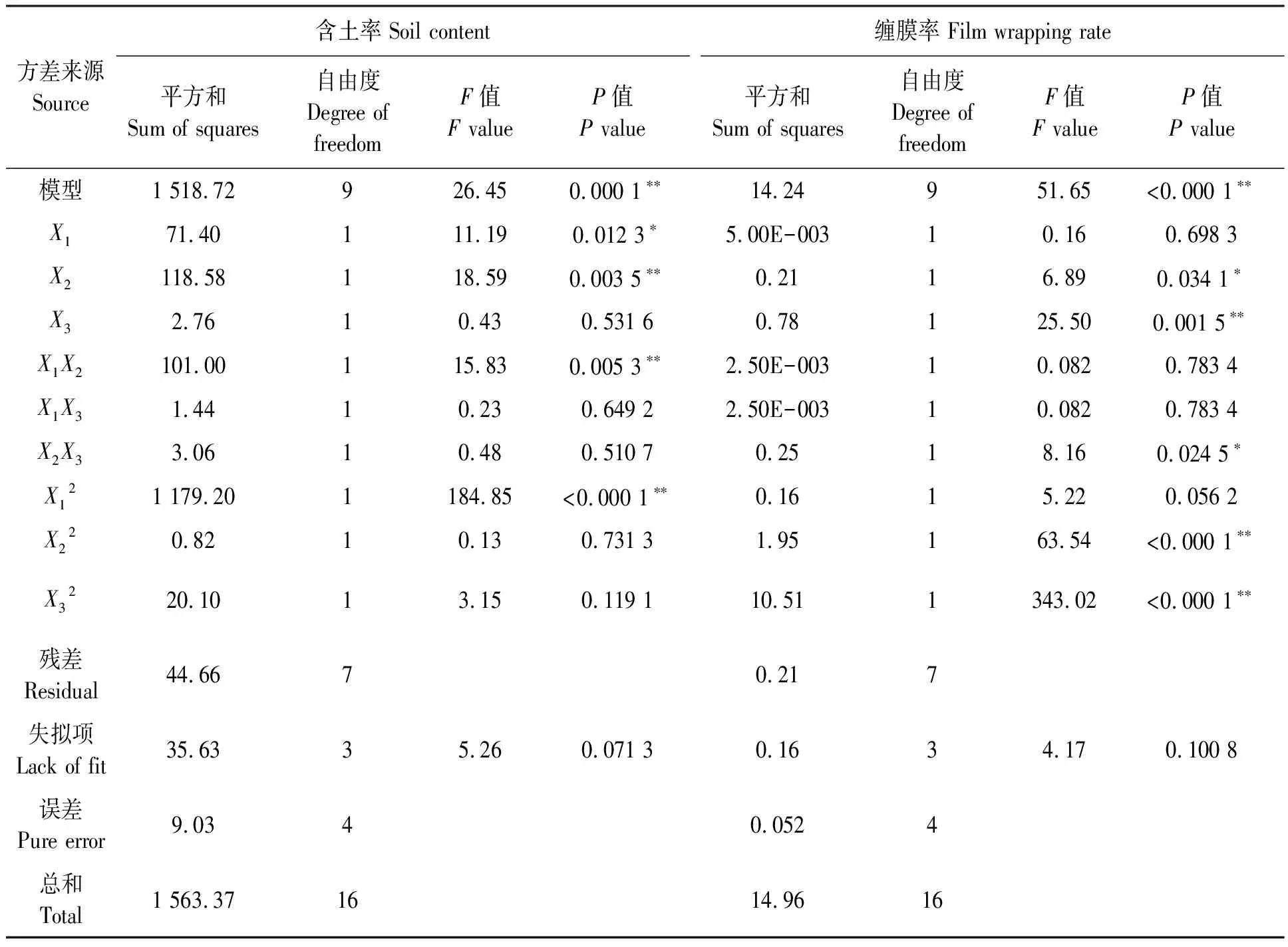

利用Design-Expert软件对试验数据进行分析[20],得到含土率、缠膜率的回归模型,如式(14)~(15)所示,方差分析结果见表3。可以看出,响应面回归模型中含土率W和缠膜率C的P值均小于0.01,可知模型及显著。失拟项P值均大于0.05,说明该模型拟合度高。模型的决定系数R2分别为0.971 4、0.985 2,表明97%以上的评价指标可以由该模型解释。

表3 回归模型方差分析Table 3 Variance analysis regression model

W=-46.70-118.70X1+2.57X2-1.65X3-1.26X1X2-0.17X1X3+9.72×10-3X2X3+104.60X12-4.40×X22+0.03X32

(14)

C=62.48+3.47X1-1.25X2-0.41X3-6.25×10-3X1X2+6.94×10-3X1X3-2.78×10-3X2X3-1.22X12+6.80×10-3X22+0.02X32

(15)

由表3可知,X2、X1X2、X12对含土率W极显著,X1对含土率W显著。X3、X22、X32对缠膜率C极显著,X2、X2X3对缠膜率显著。表明3个因数之间的交错对响应值存在一定影响,因此采用多元回归拟合的方式对试验结果进行处理。剔除模型中的不显著回归项,对模型含土率W、缠膜率C进行优化,结果如式(16)~(17)所示。

W=-24.60-123.15X1+1.90X2-1.26X1X2+105.20X12

(16)

C=63.80-1.23X2-0.40X3-2.78×10-3X2X3+6.70×10-3X22+0.20X32

(17)

根据表3中的F值大小得到各因素对响应值的贡献率,根据贡献率大小可以确定显著性顺序;试验因素对含土率W的显著顺序:机具前进速度>挑膜速度>滚筒安装倾角;试验因素对缠膜率C的显著顺序为:滚筒安装倾角>挑膜转速>机具前进速度。

2.3 交错因素对响应值影响的分析

运用Design-Expert的3 D Surface生成响应面图,结果如图9所示。

当装置滚筒倾角位于中心水平(18°)时,挑膜转速固定在低水平(87 r·min-1),机具前进速度从0.8增加到1.1 m·s-1时,含土率逐渐减小,这是因为机具前进速度与残膜进给速度逐渐达到最佳匹配值,使进入到膜土分离装置中的残膜能及时得到分离;当机具前进速度继续增加时,含土率逐渐增大,这是由于机具前进速度过快,单位时间内进入膜土分离装置的残膜量增大,导致膜土分离效果差,使土壤来不及被分离,直接被送入集膜箱。当滚筒倾角在中间水平时,机具前进速度固定在高水平(1.6 m·s-1),含土率随挑膜转速增大逐渐减小,这是由于挑膜转速越快残膜上的土壤受到的离心力越大,使粘附在残膜上的土壤容易掉落,由于大多数土壤在进入膜土分离装置前已经脱落或者松动,进入膜土分离装置后,粘附很强的土壤在膜土分离装置内的剪切分离效率得到了提高。当滚筒倾角在中间水平时,机具前进速度固定在低水平(0.8 m·s-1),含土率随着挑膜转速的增大而增大,这是因为机具前进速度过慢,而挑膜速度逐渐增大,进入到膜土分离装置的残膜也会增多,因为在膜土分离装置中要凸轮机构的凸轮处于远休程时下压板压持残膜在配合滚筒滚筒旋转才能使残膜与土壤分离。而凸轮处于回程时,由于挑膜转速过快,滚筒输送能力增大,许多没经过膜土分离的残膜直接进入到集膜箱类,使含土率增大。

当机具前进速度位于中心水平(1.2 m·s-1)时,滚筒安装倾角固定在高水平(27°),挑膜转速从87增加到92 r·min-1时,缠膜率逐渐降低,但继续增加挑膜转速,缠膜率逐渐增大,这是因为挑膜转速过块,残膜容易被撕裂,零碎的残膜容易缠绕在机具上。当机具前进速度在中心水平,挑膜转速固定在低水平(87 r·min-1),滚筒安装倾角从9°增加17°时,缠膜率逐渐降低,但继续增大角度,缠膜率逐渐增大,这是因为滚筒安装倾角过大,运膜能力降低,残膜容易拥堵,容易使残膜缠绕在机具上。

2.4 参数优化结果分析

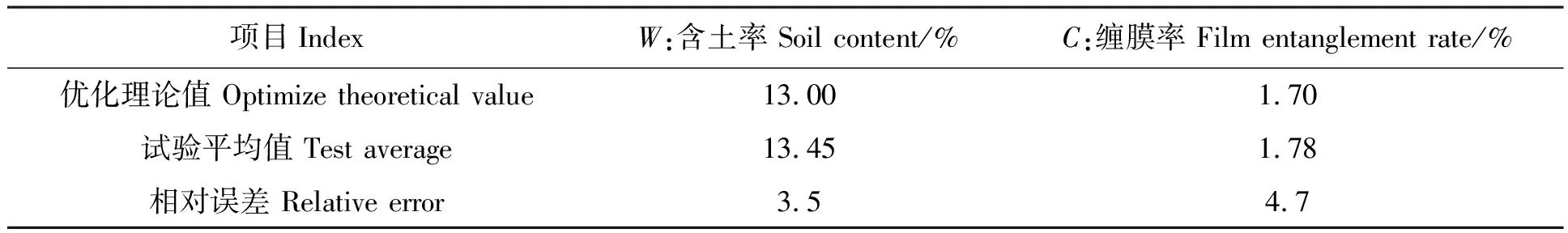

2.4.1参数优化 为了使机具含土率低、缠膜率低,又因为3个因素存在交互作用,要使响应值同时满足设计要求,需要对因素进行优化。利用Design-Expert 软件对所建立的模型进行最优求解各个因素的约束条件:机具前进速度设为0.8~1.2 m·s-1,挑膜转速设为87~107 r·min-1,滚筒安装倾角设为9°~27°,将含土率和缠膜率上限值保持不变,下限值设为0,分析结果得出3个因素的最优组合为:机具前进速度为1.12 m·s-1,挑膜转速为91.57 r·min-1,滚筒安装倾角为16.84°,模型响应值为最优,其中含土率为13.00%,缠膜率为1.70%。

2.4.2验证分析 为了验证模型的准确性,采用上述优化参数在土槽试验区内进行3次重复试验,考虑到试验区的作业情况,把机具前进速度设置为1.12 m·s-1,挑膜转速设置为92 r·min-1,滚筒安装倾角设置为17°,结果如表4所示。含土率和缠膜率实验值与理论值误差分别为3.5%和4.7%,表明优化参数下该膜土分离装置的分离效果较好,能够满足作业要求。

表4 模型优化与土槽验证试验Table 4 Model optimization and soil trough verification test

3 讨论

现阶段残膜回收机存在的主要问题是膜土分离困难,导致残膜回收后含土率高,且在回收过程中土壤容易粘附在工作部件上造成缠膜率高等问题。目前,在残膜回收过程中,主要依靠抖动筛、网链和逆向摩擦带等装置,这些装置主要针对砂性土壤膜土分离效果较好,但对粘性土壤作业效果不佳,主要原因在于土壤粘性越大,抖动装置需要的振幅和频率越大,而田间的工作环境复杂,从而使机具的工作稳定性降低。在粘性土壤下,网链式和逆向摩擦带式对其提供的膜土分离剪切力不足,膜与土壤分离不彻底,导致残膜回收后夹带大量土壤,使后续集膜箱很快填满,影响工作效率。本文针对南方粘性土壤设计了一种膜土分离装置,该装置降低了含土率和缠膜率,提高了工作效率;装置结构简单、工作可靠、安装调试方便。该装置采用挑膜和输膜两个阶段实行膜土分离,可以解决膜土分离不彻底问题;通过分析确定了以机具前进速度、挑膜转速、滚筒安装倾角为主要因素。其中压板机构中的下压板在凸轮驱动下使挑膜弹齿折弯,当挑膜弹齿长度低于滚筒半径时,齿上残膜被卸下脱落于压板与滚筒之间,防止缠膜问题;下压板的另一个作用是压持残膜,配合滚筒旋转使其提供足够大的膜土分离剪切力,可使粘附性很强的土壤与残膜分离。但在试验过程中发现,挑膜弹齿与下压板卸膜时,由于残膜强度较低,残膜容易被撕裂,破碎的残膜膜土分离较为困难;凸轮驱动下压板下行时,驱动阻力较大,易使机构摩擦生热使下压板变形,导致与滚筒配合作业时与残膜的有效接触面积减小,影响膜土分离效果。如何在捡拾残膜后卸膜过程不会使残膜破碎撕裂、增大关键部件的强度、机具连续作业还需要进一步研究,本试验为后续膜土分离装置的设计与优化提供依据。