乙丙橡胶电线电缆绝缘层耐电击穿性能的影响因素

2021-07-29李国栋丁文波

郭 扬 ,李国栋,丁文波,郑 翔,杨 博

(1.中国石油吉林石化公司 有机合成厂,吉林 吉林 132021;2.中国昆仑工程有限公司 吉林分公司,吉林 吉林 132000;3.中国石油吉林石化公司 研究院,吉林 吉林 132021)

由乙烯、丙烯及非共轭二烯烃共聚而成的三元乙丙橡胶(EPDM)作为电线电缆绝缘材料已有60余年的历史。EPDM[1-3]与聚氯乙烯(PVC)[4-6]及交联聚乙烯(XLPE)[7-9]等绝缘材料有着同样不可替代的地位,其表现出的独特优势主要有:更长的使用寿命、更好的抗水氧性及热稳定性、更宽的使用温度范围等。随着EPDM在电绝缘领域的应用范围越来越广,对EPDM各项关键指标的要求也越来越苛刻,特别是在某些高端应用领域,对EPDM关键指标的控制则有着更为严格的要求,只有相应的各项关键指标均处于合理的区间范围内时,才能使EPDM满足对加工、性能及使用的要求。以EPDM制造中压电线电缆绝缘层为例,若要使制品的拉伸强度、扯断伸长率、电击穿强度、介电损耗、体积电阻率等重要的力学及电性能指标均能满足要求,则对原材料EPDM的乙烯含量、门尼黏度、二烯烃含量及纯净度等关键指标都必须有着严格的限制[10-12]。

影响EPDM电线电缆绝缘层耐电击穿性能的因素众多。除上面提到的乙烯含量、二烯烃含量及纯净度外,EPDM中的凝胶含量以及加工配方的调整与优化均对产品的耐电击穿性能有着重要的影响。它们不仅仅是单一孤立的影响因素,而是会共同作用对产品的耐电击穿性能产生综合性影响。本文选取了部分会对EPDM耐电击穿性能产生影响的因素进行系统的研究与分析,以期为合成电线电缆绝缘层用EPDM产品提供重要参考。

1 实验部分

1.1 原料

本实验所用的EPDM均为连续模试实验室自主合成的具有不同指标的产品;产品加工过程中所用的填料及助剂(如,表面处理的煅烧陶土、乙烯基硅烷、赤铅、抗氧剂、低密度聚乙烯、石蜡、氧化锌、过氧化二异丙苯等)均为常用市售产品。

1.2 仪器及设备

密炼机:XSS-300型,上海科创橡塑机械设备有限公司;开炼机:ZG160型,东莞市正工机电设备科技有限公司;电压击穿测试仪:ZJC-100KV型,北京中航时代仪器设备有限公司;马弗炉:TDW,余姚金电仪表有限公司;傅里叶红外光谱仪:Nicolet Avater 360 FTIRESP型,美国Thermo Fisher Scientific公司;恒温加热磁力搅拌器:CL-3型,巩义市英峪予华仪器厂;索氏提取器:BORO3.3型,建湖县天一玻璃仪器厂。

1.3 样品制备

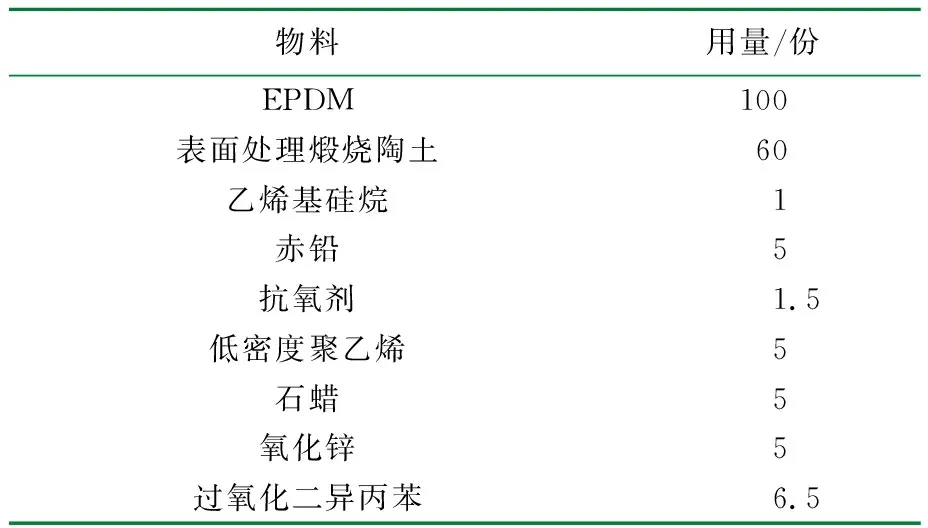

将1.1中自制的EPDM与表面处理的煅烧陶土等填料在密炼机中进行充分共混,温度达到120 ℃时将共混胶料排出。然后,将共混胶料与硫化剂及硫化助剂等在开炼机上进行充分共混,下片,停放24 h后制备成测试样品,进行电击穿性能检测。中压电线电缆绝缘层的基础加工配方见表1。

表1 中压电线电缆绝缘层的基础加工配方

1.4 性能测试

门尼黏度按照ASTM D1646进行测试;乙烯含量按照ASTM D3900进行测试;ENB含量按照ASTM D6047进行测试;灰分含量按照ASTM D4574进行测试;击穿强度按照ASTM D149进行测试。

2 结果与讨论

2.1 ENB交联程度对击穿强度的影响

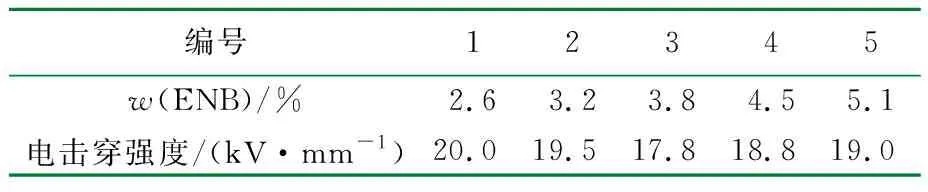

表2 五组EPDM样品的ENB含量(质量分数)及按配方加工后的击穿强度

用过氧化二异丙苯对EPDM进行硫化时,硫化机理如式(1)~式(5)[13]491:

(1)

(2)

(3)

(4)

(5)

上述硫化机理表明,过氧化物分解成烷氧自由基(式1),进而夺取EPDM分子上的氢原子,生成EPDM — 自由基(式2)。式3和式4为EPDM分子实现交联的两种方式,一种为两个EPDM — 由基之间发生偶合作用,实现交联(式3),另一种为EPDM — 自由基与ENB侧链上的双键发生加成反应,实现交联(式4)[13]493。式5为链转移反应,已发生交联反应的EPDM — EPDM — 大分子自由基夺取EPDM分子上的氢原子,生成新的EPDM — 自由基,可继续以式3或式4的方式发生交联反应。Duin和Orza R等[14-15]通过大量的实验证明,用过氧化二异丙苯对EPDM进行硫化时,ENB含量(质量分数)是EPDM分子以何种方式实现交联的决定性因素。EPDM中的ENB含量(质量分数)小于4.5%时,EPDM分子主要以式3的方式实现交联,ENB含量(质量分数)不小于4.5%时,EPDM分子则主要以式4的方式实现交联。

由于本节的主要研究目标是ENB交联程度对EPDM产品电击穿性能的影响,因此在所选的五组样品中,可能会对产品电击穿性能产生重要影响的其它关键性因素的数值基本相同,故它们对产品电击穿性能的影响在本节讨论中可忽略不计。从表2中可以看出,1、2、3号样品中的ENB含量(质量分数)<4.5%,且随着ENB含量的增加,产品的电击穿强度随之降低;4、5号样品中的ENB含量(质量分数)≥4.5%,且随着ENB含量(质量分数)的增加,产品的击穿强度随之提高。根据Duin和Orza R等人的研究结果,1、2、3号样品在硫化过程中,主要以式3的方式实现交联,此时ENB侧链中的双键参与的交联反应较少,因此随着样品中ENB含量(质量分数)的增加,产品中残留的双键也随之增加。由于双键中π键的键能小于单键σ键的键能,实验样品在高压电场的作用下,π键会首先发生断裂,形成缺陷,导致样品被击穿,从而使产品的电击穿性能降低。4、5号样品在硫化过程中,主要以式4的方式实现交联,随着样品中ENB含量(质量分数)的增加,ENB侧链中的双键参与的交联反应就越充分,产品中残留的双键就越少,反而会提高产品的耐电击穿性能。

2.2 橡胶纯净度对击穿强度的影响

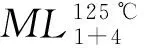

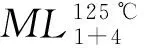

表3 五组EPDM样品的灰分含量、金属离子含量及加工成品的击穿强度

从表3可以看出,随着EPDM中灰分含量的增加,样品中的金属离子含量也相应增加,加工成品的电击穿强度随之降低。表3实验结果表明,灰分(金属离子、外来杂质)确实会对产品的电击穿性能产生一定的影响。首先考虑金属离子对产品耐电击穿性能的影响,测试样品中的金属离子在外电场的作用下,会在产品内部形成局部场强,其与外部场强叠加,共同对产品起到破坏作用。随着样品中金属离子含量的增加,内部场强逐渐增大,且金属离子发生局部聚集的可能性也随之增加,导致局部场强畸高,诸如此类因素都会使产品的耐电击穿性能降低。其次再考虑外来杂质对产品耐电击穿性能的影响,橡胶产品中的外来杂质主要包括泥沙和铁锈等,通常情况下,这些杂质与橡胶产品的相容性很差,它们的存在对于橡胶制品而言相当于一种“缺陷”,破坏了橡胶制品的均一性和整体性。外部高压电场作用于存有“缺陷”的EPDM电绝缘制品时,会相对较容易地在“缺陷”处将电绝缘制品击穿,从而使产品的耐电击穿性能降低。

2.3 凝胶含量对击穿强度的影响

从表4可以看出,随着EPDM中凝胶含量的增加,加工成品的击穿强度随之降低。由于凝胶是已经形成交联网状结构的“胶粒”,其形态结构与正常的EPDM分子链相比存在着显著的差异,因此其与EPDM分子链间的相容性要比正常的EPDM分子链间的相容性差,凝胶表面与正常分子链间的相互作用力要弱于正常EPDM分子链间的相互作用力,且凝胶表面不一定会被EPDM分子链“填满”,可能存在一定的“空隙”。由于凝胶的存在会影响产品的均一性,因此加工成品在外部高压电场的作用下,会在凝胶周围形成场强梯度,凝胶的形态结构与周围的EPDM分子链差异越大,形成的场强梯度越大,越容易将相对作用力较弱和可能存在“空隙”的凝胶表面联结破坏,在制品中形成“缺陷”,导致样品较早地被击穿,从而使样品的电击穿性能降低。

2.4 加工配方对击穿强度的影响

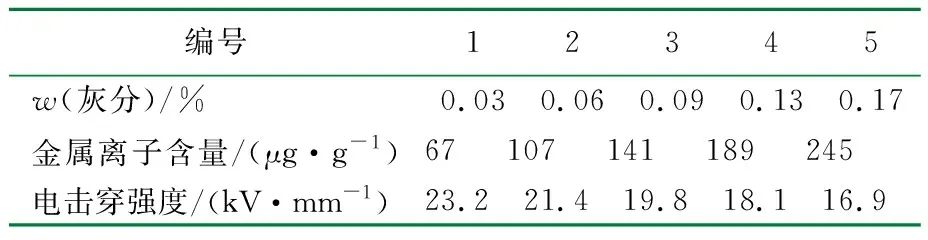

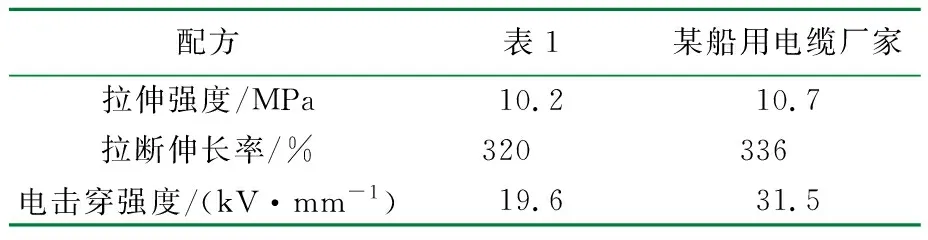

表5 相同EPDM样品经过不同配方加工后所测得的对比数据

从表5可以看出,相同EPDM原材料按不同配方加工后,力学性能变化不大,后者(某船用电缆厂家制品)较前者(表1基础配方制品)仅有约5%的提升,但电击穿强度却有显著的变化,后者较前者约有60%的提升。出现力学性能和电性能提升的主要原因是该船用电缆厂家在制品加工过程中,对过氧化二异丙苯的用量进行了优化,使ENB侧链中的双键充分交联,残留双键减少,而且还添加了高岭土等电绝缘助剂,其增加的吸附表面和活性,可以吸附制品中残留的导电离子。上述两点足以证明加工配方对提升EPDM电绝缘制品电击穿性能的重要性。

3 结 论

(1)EPDM中第三单体(ENB)侧链中的双键交联越充分,残留数量越少,越有助于电绝缘制品(电线电缆绝缘层)耐电击穿性能的提升。

(2)EPDM原材料的纯净度越高(灰分越低),越有助于电绝缘制品(电线电缆绝缘层)耐电击穿性能的提升。

(3)EPDM原材料的凝胶含量越低,越有助于电绝缘制品(电线电缆绝缘层)耐电击穿性能的提升。

(4)调节EPDM电绝缘制品(电线电缆绝缘层)基础加工配方中物料的用量再辅之以电绝缘助剂,可以显著提升电绝缘制品(电线电缆绝缘层)的耐电击穿性能。