芦苇收割机拨齿机构仿真设计

2021-07-29李艳聪王永红郭俊旺李书环王秀芝

李艳聪,王永红,郭俊旺,李书环,卫 勇,宋 欣,王秀芝

(天津农学院,天津 300384)

0 引言

芦苇是多年生高大禾草,一般生长于河堤、沼泽等地。芦苇具有十分广泛的用途,既是我国造纸工业和人造纤维工业的主要原料,也可晒制干草和青贮作为牲畜的饲料,具有很高的经济价值,芦苇秆也能作生物质电厂的燃料[1]。把芦苇资源进行有效利用的首要任务就是实现对芦苇的高效收集,但国内目前的芦苇收割机械无论是从适应性程度还是配套机械化水平,都无法满足需求,并且大多数机型基本由小麦、牧草类型的收割机改装而来,或是针对某种类型芦苇而设计的收割机械,其通用性和实用性不高,造成了芦苇收割效率的低下[2-3]。对于秸秆类收割机构主要有刀具切割机构和拨齿机构,往复式刀具的机构设计技术已经很成熟,但对拨齿机构的研究不多。段震华等[4]针对柠条的生长特性和柠条联合收获装备拨齿式输送机构进行了相关运动学、动力学分析。李宝成等[5]对水稻收获的输送链拨齿高度进行了分析,但针对由于拨齿设计布局和角度问题引起的收割、打捆这个连贯动作出现暂停等问题缺乏研究。因此,为了更好地满足拨齿轨迹和拨齿效果,对芦苇收割机的拨齿机构作为关键部件进行设计并进行运动仿真,以期寻找有效收割方式,研究结果对芦苇收获机构改进有一定参考意义。

1 芦苇收割机拨齿机构设计

1.1 拨齿机构设计

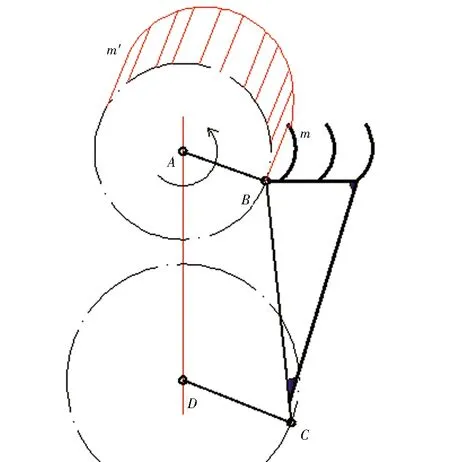

芦苇收割机拨齿机构的工作原理是将已经被刀具割断的芦苇运送到指定位置,为芦苇收割机的下一步操作做准备。根据对小麦、玉米等相似类型植物收割机的研究与观察,发现收割机拨齿机构有效的工作轨迹是圆弧形轨迹,如图1所示,且有效工作行程只有一半,图中用mm′表示。为提高工作效率,达到更好的效果,选择有急回特性的曲柄连杆来实现。

图1 工作轨迹

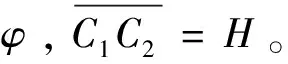

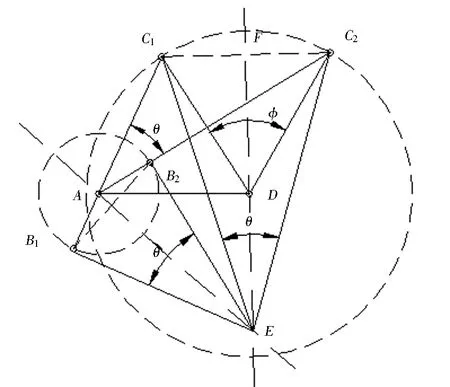

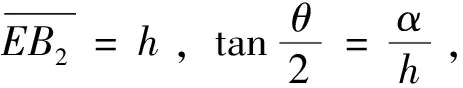

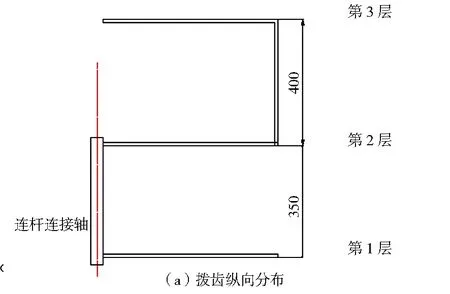

拨齿机构是利用四杆机构中曲柄摇杆机构的连杆运动来带动位于连杆上的拨齿运动,所以机构的设计核心是曲柄摇杆机构设计。利用曲柄摇杆机构在极位时各杆件的几何位置关系(图2),通过三角形余弦定理来确定杆件之间长度关系[6]。

图2 工作原理

图3 杆件关系

(1)

在△AC2D中,设∠AC2D=β,则有

(2)

(3)

(4)

α=arctan(h/b)

(5)

(6)

(7)

(8)

在三角形B3C3D中,由图示关系得B3D=d-a,而γmin=∠B3C3D,所以得到

(9)

通过以上关系方程式,在给定部分杆参数的情况下,可以求得其他杆长度。利用已有收割机尺寸大小,确定曲柄AB长度250 mm,极位夹角θ为16°,最小摆角为60°,摇杆极限位置C1C2的距离H为550 mm[7-8]。通过计算得到各杆长度,其中:BC杆的长度为690 mm,CD杆的长度为330 mm,AD杆的长度为650 mm。

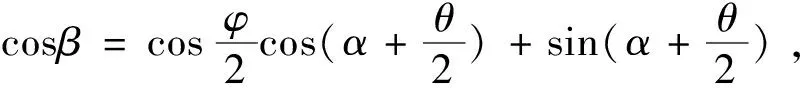

确定连杆机构尺寸后,需确定拨齿尺寸。以白洋淀芦苇为例,经收割现场实测数据测定,芦苇收割高度基本在2~3 m,结合芦苇自身细长的结构特点和收割数据考虑,如果拨齿的高度太低,拨齿无法扶住芦苇,会使得芦苇散乱的向四周倒下,达不到拨齿工作的效果,故将拨齿在纵向上设计成3层,第1层与第2层之间间隔350 mm,第2层与第3层之间间隔400 mm,这样3层拨齿高度基本可以拨扶到芦苇的1/4~1/3,使拨扶效果更好,如图4a所示。在水平面方向上设置成如图4b所示结构。考虑到进行芦苇收割时,收获的芦苇应该立即被拨齿带走,否则芦苇堵塞,会使芦苇向前倾倒,影响后续芦苇收割,所以第1层设置成等间距的5个小齿。第2层与第3层设计3个较大尺寸的拨齿,但两层拨齿在位置上错开一定距离,保证芦苇不会有较大的倾角。

图4 拨齿分布

1.2 拨齿机构联动设计

1.2.1 拨齿机构联动工作要求

芦苇收割机的拨齿由左右拨齿两部分构成,其结构相同,都是由曲柄摇杆机构驱动,在布局上成对称式分布。将拨齿连接到曲柄摇杆机构(图5),只有一半行程是工作行程,故整套拨齿机构的设计应使左右侧拨齿实现联动配合,既能保证扶苇的效果,又能保证左右拨齿不互相干扰。拨齿机构运动轨迹如图5中mm′所示区域。

图5 拨齿机构运动轨迹

1.2.2 拨齿机构联动方案设计

本设计选择的联动方案是保证左右拨齿机构的驱动曲柄同速反向转动,右侧曲柄逆时针转动,左侧曲柄顺时针转动,同时两曲柄的位置一直保持相差180°。

实现同速反向的传动,首选双齿轮传动,但齿轮传动对工作环境要求较高,同时齿轮传动的中心距较小,用齿轮传动要实现该方案需要多级齿轮传动,不满足野外污染大的工作状况。链传动要实现两轴同速反向的要求,其方法是加入两个转向轮,带传动利用“8”字形来实现两轴同速反向转动,这两种方法都增大了结构占用空间,同时还要考虑带传动的打滑和链传动的磨损问题。反平行四边形双曲柄机构在可以用来传动基础上,呈现两曲柄长度相同,位置偏差,不符合本设计曲柄整周转动要求。

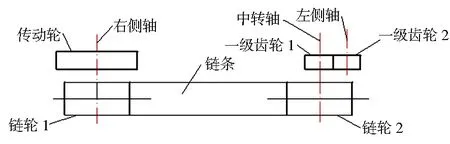

为了实现同速反向的传动,本设计选择链传动与齿轮传动相结合方案,采用链传动实现中心距较大的传动,采用齿轮传动改变两轴的转动方向,这样在满足传动要求的基础上,能更好地适用于工作环境要求。布置链轮与齿轮的位置如图6所示。

图6 联动机构示意

工作过程是动力从发动机经过减速器传递到联动机构的传动轮上,带动右侧轴逆时针转动,同时链轮1转动,并通过链条将动力输出到链轮2上,带动中转轴转动。由于链轮1、2相同,传动比为1∶1,并且链传动不改变方向,所以中转轴和右侧轴同速同向转动。中转轴转动会带动齿轮1转动,齿轮1与齿轮2啮合,带动左侧轴顺时针转动。因为一级齿轮1、2相同,传动比1∶1,而齿轮传动改变转向,所以左侧轴和中转轴同速反向转动,同时和右侧轴同速反向转动,达到左右两侧轴同速反向转动的联动要求。

通过合理选择传动比和中心距,设计链传动相关尺寸[9]。该机构传动比i=1,传动转矩小,故选择滚子链传动。链条型号16A-1;链轮齿数z1=z2=21;链节数Lp=76,中心距a=698.5 mm;链轮分度圆直径d=170.42 mm,齿顶圆直径da=178 mm,齿根圆直径df=154.54 mm,最大轴凸缘直径dg=145 mm,齿宽bf1=15 mm。

依据传动功率,确定齿轮传动比μ=1,选择齿轮1齿数z=25,所以齿轮2齿数z=25,模数m=3,中心距α=89 mm。

2 拨齿及运动机构建模及运动仿真

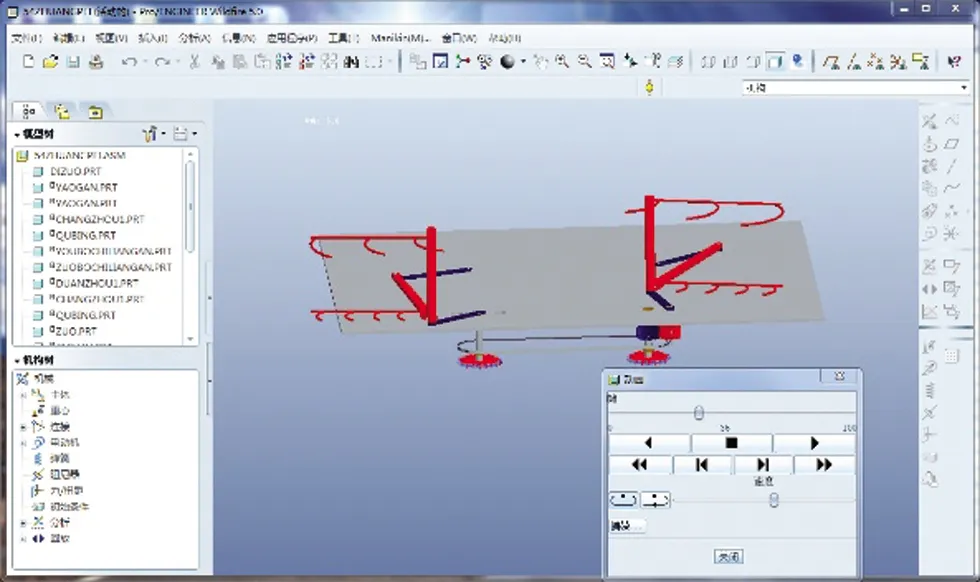

考虑Pro/E软件以参数化、全相关和实体特征设计优势在通用机械设计行业占据领先地位,且国内很多设计单位和高校都在使用,因此采用Pro/E软件进行收割机各零件绘制并装配。将曲柄与拨齿连杆、连杆与摇杆、摇杆与机架都采用销钉连接,曲柄与转轴、齿轮与转轴、链轮与转轴等采用刚性连接,齿轮采用齿轮机构连接,考虑到链轮与带的传动效果相同,链轮之间利用带轮机构连接。将零件模型装配后,将拨齿与连杆间的夹角由垂直改为75°偏置,选择这个角度是经过反复试测,这个位置能较好收拢芦苇。

工作过程如图7所示,动力从发动机经过减速器传递到右侧轴上,带动右侧轴逆时针转动,右侧轴上固定连接的链轮、曲柄杆随轴转动,右拨齿连杆受曲柄杆和连杆的作用做拨扶芦苇的运动。转动的链轮1通过链条将动力输出到链轮2上,带动中转轴转动。由于链轮1、2相同,传动比为1∶1,并且链传动不改变方向,所以中转轴和右侧轴同速同向转动。中转轴转动会带动齿轮1转动,齿轮1与齿轮2啮合,带动左侧轴顺时针转动。曲柄杆随左侧轴转动,左拨齿连杆受曲柄杆和连杆的作用做拨扶芦苇的运动。

图7 整体模型

利用Pro/E软件对模型进行仿真试验(图8)[10]。拨齿机构的右侧轴加伺服电机,从仿真运动过程观测到,当右侧拨齿开始逐渐平行于底座边时,拨齿便进入工作状态,而左侧拨齿已经完成拨扶芦苇的工作,这保证了至少有一侧拨齿处于工作的状态,同时两个拨齿配合工作,两侧拨齿机构互不干扰。这种工作效果提高了机械的工作效率,改善了拨扶效果,设计的拨齿机构运动效果与设计初步的预期效果相吻合。在仿真试验过程中,通过反复调整参数,实现拨齿在连杆上的位置偏置75°时有较好的收拢效果,拨齿机构的运动轨迹也符合要求,达到了改善收获机械效率的目的。同时联动部分也实现了要求,保证左右拨齿之间的配合。

图8 仿真试验

3 结论

(1)通过对收割机拨齿的运动轨迹分析,并结合工作过程中的工作效率综合考虑,选择有急回特性的曲柄摇杆机构来实现运动。根据曲柄摇杆机构中的各杆件关系,建立关系方程式,求解得到其余各杆长度,通过计算得到机构曲柄长度250 mm、摇杆长度330 mm、连杆长度690 mm和机架长度650 mm。

(2)根据左右拨齿的配合动作要求,确定链传动和齿轮传动相结合的方案,并对链传动和齿轮传动的各零件尺寸进行设计计算。确定链节数21,速比1,中心距698.5 mm,链轮分度圆直径170.42 mm;确定齿轮传动比1,齿轮齿数25,模数3,中心距89 mm。

(3)为检验设计的机构能否实现所预期的运动要求,达到较好收拢芦苇的要求,确定将拨齿与连杆间的夹角由垂直改为75°偏置,运用Pro/E软件进行零件绘制装配与仿真,验证这个角度能较好收拢芦苇,满足设定的性能需求。

(4)对于拨齿布局和拨齿效果还需进一步试验探讨。