探讨大桥危桥修复施工技术——以贡川大桥修复为例

2021-07-28段润锋

段润锋

(厦门合诚工程技术有限公司, 福建 厦门 361000)

1 工程概况

大桥全长250余米,桥面总宽9.5米(含行车道7米,人行道2×1.25米)。运行使用至今三十多年,东连国道205线,西接贡川古城镇,是贡川镇道路的重要组成部分。

第1小跨(0~1#墩台)与第7小跨(6~7#墩台)拱圈底部纵横不规则裂纹0.1~1.2mm,伸缩缝横向严重漏水四处流涎,伸缩缝沥青油毡老化,横向掉块严重。拱顶、拱脚严重渗水。8米跨下套拱主要工程量:C35砼49.5m3;钢筋5.45T。

8米跨下套拱主要病害:拱圈底部纵横不规则裂纹0.1~1.2mm,伸缩缝横向严重漏水四处流涎,伸缩缝沥青油毡老化,横向掉块严重。拱顶、拱脚严重渗水。

2 危桥加固原则

危险桥梁加固技术在桥梁修复工程中需要创新思维和技术创新。危险桥梁加固技术的不断发展,为更好的桥梁加固提供了更有效,更持久的维护方法。通过加固危险桥梁可以提高桥梁运行的安全性,对提高桥梁的使用性能和延长现有结构的使用寿命起着重要的作用。对于大型危险桥梁和极危险桥梁,当需要对主要承重构件进行加固和加固时,应不少于两个加固设计方案,并通过比较选择,完成加固方案的可行性研究报告[1]。

3 施工技术

3.1 8米跨下套拱施工

(1)在桥台腹拱内搭设钢管支架,作为施工平台。

(2)采用电动取芯机从桥面开天孔,作为浇筑陶粒混凝土通道,天孔直径16.5cm。

(3)将两跨拱圈下的污积物用电动角磨机、吹风机彻底清理干净。

(4)在清理于净的拱底刷上一层水泥界面剂,有利于新旧混凝土的结合。

(5)按设计要求绑扎钢筋Φ16@20×20cm,布置梅花形植筋Φ14@40×40cm,以固定钢筋网片。

(6)安装模板全宽浇筑一层20cm厚C35砼。

(7)于腹拱中心线处,增设一条1cm厚油毛毡伸缩缝。

3.2 植筋

3.2.1 定位、钻孔

按设计图纸要求在砼表面标明要钻孔的大致位置,再用钢筋探测仪探测该位置是否有钢筋,若有应适当调整钻孔位置,若没有则在该位置钻孔。孔深满足设计要求,孔道顺直。

3.2.2 洁孔壁、钢筋(或螺杆)

先将压缩空气喷嘴伸入到成孔底部并吹入洁净无油的压缩空气,向外拉出喷嘴,反复3次;将硬毛刷插入孔中,往返旋转清刷3次;再将喷嘴伸入孔底部吹气,向外拉出喷嘴,反复3次;对要植入的钢筋(或螺杆)上锈迹、油污进行除锈与清理;植筋前用丙酮擦拭孔壁、孔底和植入的钢筋(或螺杆)[2]。

3.2.3 植筋

采用专用灌注器或注射器将植筋胶黏剂灌注到干燥、清洁的钻孔中,灌注量一般为孔深的2/3,并应保证在植入钢筋(或螺杆)后有少量胶黏剂溢出。注入胶黏剂后应立即单向旋转插入钢筋(或螺杆),直至达到设计深度,并保证植入的钢筋(或螺杆)与孔壁间的间隙基本均匀,校正钢筋的位置和垂直度[3]。

3.2.4 注意事项

锚孔内胶黏剂应饱满。严禁采用将胶黏剂直接涂抹在钢筋(或螺杆)上植入孔中的植筋方式。废孔处理:施工中的废孔,应采用顶立面修补砂浆或锚固胶黏剂进行填实。

4 钢筋工程

4.1 钢筋接头施工

4.1.1 钢筋接头方法的采用

钢筋的接头一般应采用焊接,螺纹钢筋可采用挤压套管接头。对直径等于或小于25mm的钢筋,在无焊接条件时,可采用绑扎接头,但对轴心受拉和小偏心受拉构件中的主钢筋均应焊接,不得采用绑扎接头[4]。

4.1.2 钢筋的纵向焊接

应采用闪光电焊;当缺乏闪光对焊条件时,可采用电弧焊(帮条焊、搭接焊;熔槽帮条焊等)。钢筋的交叉连接,无电阻点焊机时,可采用手工电弧焊。

4.1.3 采用搭接或帮条电弧焊要求

钢筋接头采用搭接或帮条电弧焊时,要求尽量做成双面焊缝,只在当不能作成双面焊缝时,才允许采用单面焊缝。

钢筋接头采用搭接电弧焊时,两钢筋搭接端部应预先折向一侧,使两接合钢筋轴线一致;接头双面焊缝的长度不应小于5d,单面焊缝的长度不应小于10d(d为钢筋直径)。

钢筋接头采用帮条电弧焊时,帮条应采用与主筋同级别的钢筋,其总截面面积不应小于5d,如用单面焊缝不应小于10d(d为钢筋直径)[5]。

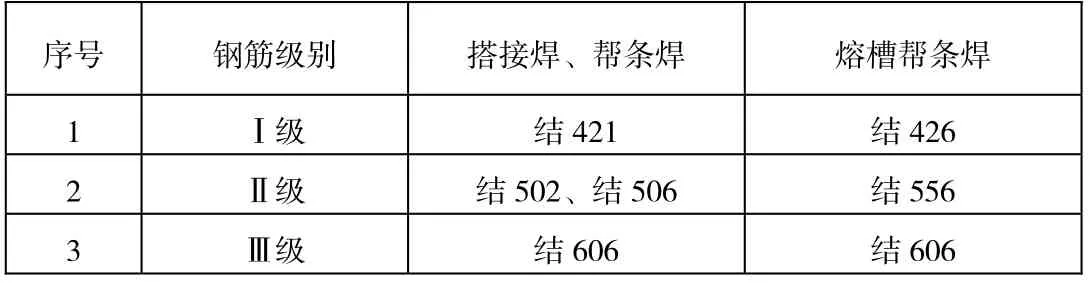

4.1.4 电弧焊接使用的焊条

其性能应符合低碳钢和低合金钢电焊条标准的有关规定,并符合设计要求采用。在设计未作规定时,可参照下列使用:

钢筋电弧焊接使用焊条规定

4.1.5 接头位置与接头截面积

受力钢筋焊接或绑扎接头应设置于内力较小处,并错开布置,两接头间距不小于1.3倍搭接长度。配置在搭接长度区段内的受力钢筋,其接头的截面面积占总截面面积的面分率,应符合下列是规定:

搭接长度区段内受力钢筋接头面积的最大百分率

4.1.6 接头与钢筋弯曲处的距离

电弧焊接和绑扎接头与钢筋弯曲处的距离不应小于10倍钢筋直径,也不宜位于构件的最大弯矩处。

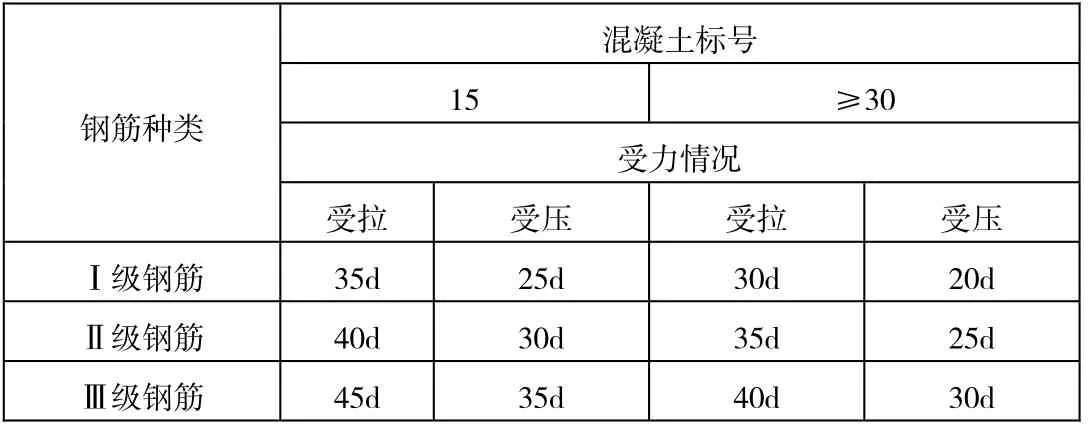

4.1.7 钢筋绑扎搭接长度

钢筋绑扎搭接长度

4.1.8 钢筋绑扎接头末端的弯钩

受拉区内的Ⅰ级钢筋绑扎接头的末端应做弯钩,Ⅱ、Ⅲ级钢筋的绑扎接头末端可不做弯钩,但搭接长度要增加20%。直径等于和小于12mm的受压Ⅰ级钢筋的末端,以及轴心受压构件中任意直径的受力钢筋的末端,可不做弯钩,但搭接长度不应小于钢筋直径的30倍。钢筋搭接处,应在中心和两端用铁丝扎牢。

4.2 骨架施工

钢筋骨架片和钢筋网片的预制

在钢筋工程中,对适于预制钢筋骨架或钢筋网的构件,宜先预制成钢筋骨架片或钢筋网片,在工地就位后进行拼装(绑扎或焊接)以保证安装质量并加快施工进度。

预制成的钢筋骨架,必须具有足够的刚度和稳定性,以保证浇筑混凝土过程中不致松散、移位、变形,必要时可在钢筋骨架的某些连接点处加以焊接或增设加强钢筋。

骨架的焊接拼装要求

拼装时应按设计图纸放大样,同时还应考虑焊接变形并预留拱度。

②钢筋拼装前,对有焊接接头的钢筋应检查每根接头的焊缝有无开焊、变形,如有开焊应及时补焊。

③为防止电焊时局部变形,拼接时在需要焊接的位置先用楔形卡卡住,待所有焊接点卡好后,焊缝两端以点焊定位,然后进行焊缝施焊。

④骨架焊接时,不同直径钢筋的中心线应在同一平面上。因此,在焊接较小直径钢筋时,下面宜垫以厚度适当的钢板。

⑤施焊顺序宜由中到边对称地向两端进行,先焊骨架下部,后焊骨架上部;相邻的焊缝采用分区对称跳焊,不得顺着一个方向一次焊成,药皮应随焊随敲除。

钢筋网焊点的焊接要求

钢筋网焊点应符合设计规定。当设计无规定时,可按下述要求:

①当钢筋网的受力钢筋为变形钢筋时,网内焊点数和位置可按运输和安装条件决定。

②当焊接网的受力钢筋为Ⅰ级或冷拉Ⅰ级钢筋时,如焊接网只在一个方向为受力钢筋,网两端边缘的两根锚固横向钢筋与受力钢筋的全部相交点必须焊接;如焊接网的两个方向均受力钢筋,则沿网四周边的两根钢筋的全部相交点均应焊接;其余的相交点,可根据运输和安装条件决定。一般可焊接或绑扎一半交叉点。

③当焊接网的受力钢筋为冷拔低碳钢丝,而另一方向的间距小于10cm时,除网两端边缘的两根锚固横向钢筋的全部相交点必须焊接外,中间部分的焊点距离可增大至25cm。

4.3 绑扎施工

绑扎要求

①钢筋的交叉点应用铁丝绑扎结实,必要时,亦可用点焊焊牢。②箍筋的末端应向内弯曲;箍筋转角与钢筋的交接点均应绑扎牢(钢筋与箍筋平直部分的相交点可成梅花式交叉扎牢)。③绑扎用的铁丝要向里弯,不得伸向保护层内。

对先绑扎后入模的骨架安装要求

①运送、搬移钢筋骨架要轻起轻落,不得猛摔或翻滚。②抬运钢筋骨架时,应防止骨架产生变形,必要时可加斜筋加以撑固或增设吊点。③钢筋在入模前,在底部应加好垫块,在侧部绑好垫块,以保证应有的保护层厚度。④钢筋入模前,对模板上的浮油要加以清除,以免油污钢筋影响质量。⑤已经绑扎好的钢筋骨架或钢筋网上不得践踏或在其上放置重物。