典型炼化一体化企业生产低硫船用燃料油的重油加工方案比较

2021-07-28方向晨郭蓉仝玉军吴子明杨涛

方向晨,郭蓉,仝玉军,吴子明,杨涛

(中国石化大连石油化工研究院,辽宁大连 116100)

国际海事组织发布“限硫令”,要求2020年全球使用硫含量(质量分数)小于0.5%的低硫船用燃料油。面对低硫船用燃料油市场供应缺口,我国炼油企业迎来重要的市场机遇[1-2]。我国对外依存度逐年提高,且进口原油以重质高硫原油为主,势必给我国炼油企业生产低硫船用燃料油带来较大的挑战。同时,目前炼厂处于炼油转型的关键时期,正由“炼油型”向“炼化一体化”甚至“化工型”转变,在炼厂考虑低硫船用燃料油生产的同时,也要兼顾全流程优化,实现多产芳烃和烯烃等化工原料[3-4]。

在炼厂全流程中,渣油加工技术是核心关键环节。渣油加工路线主要包括脱碳和加氢路线。延迟焦化是目前炼厂最主要的脱碳工艺,其具有技术成熟、流程简单、投资较低和原料适应性强的特点,但同时也存在液体产物收率偏低、大量高硫焦出路困难等问题,难以实现渣油资源的高效利用。随着安全环保要求逐渐提升、重油深度转化需求和产业结构持续适应性调整,渣油加氢技术在重油深度转化和转型方面具有显著的优势。世界上渣油加氢工艺类型有四大类,即固定床、移动床、沸腾床和浆态床;从加工渣油的适应性、产品结构灵活性和转化率等方面,沸腾床和浆态床渣油加氢技术是当前大多数炼化企业的首选技术方案[5-8]。但这两种重油加工方案在转化率、转化后的产品分布及产品性质等方面差异较大,因而对后续产品的加工要求也存在较大差异[9-13]。

本文以有低硫重质船用燃料油生产需求以及最大化生产催化重整原料和蒸汽裂解制乙烯原料的新建炼化企业为例,首先对目前炼厂典型的重油加工路线的产物和性质进行对比分析,初步确定典型炼化一体化企业生产低硫船用燃料油的重油加工方案设计;同时,从全流程加工角度分别对沸腾床和浆态床两种重油加工方案进行经济性分析,为新建炼化一体化企业的重油加工方案提供选择依据。

1 不同重油加工路线产物性质和液收对比

为能够更好地优选适宜的重油加工路线,本部分对延迟焦化、浆态床加氢和沸腾床加氢这3种重油加工路线的产物性质和液收进行对比分析,进而能够更好地指导典型炼化一体化企业生产低硫船用燃料油的重油加工方案设计。

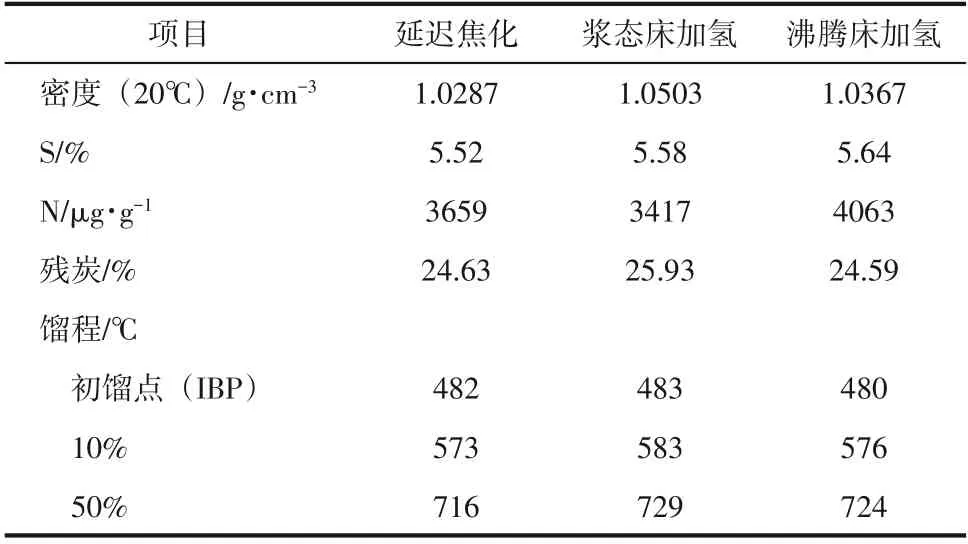

3种路线的加工重油为混合减压渣油,性质较差,硫质量分数5.5%~5.7%,残炭值23.0%~26.0%,金属(Ni+V)220~260μg/g,具体加工原料性质见表1。

表1 3种路线加工的混合减压渣油性质

沸腾床加氢数据来自中国石油化工股份有限公司自主开发的STRONG沸腾床加氢装置,典型工艺条件为反应温度420℃,反应压力15.0MPa,氢油体积比600,具体工艺流程见文献[14];浆态床加氢数据来源为国外某专利商的浆态床加氢装置,具体工艺流程见文献[15],典型工艺条件为反应温度430℃,反应压力16.0MPa,氢油体积比600;延迟焦化数据为炼厂目前常规的一炉两塔的焦化装置[16],典型焦化温度490℃,压力0.18MPa。3 种重油加工路线在典型工艺条件下的产品性质和液收情况见下文。

1.1 产物性质对比

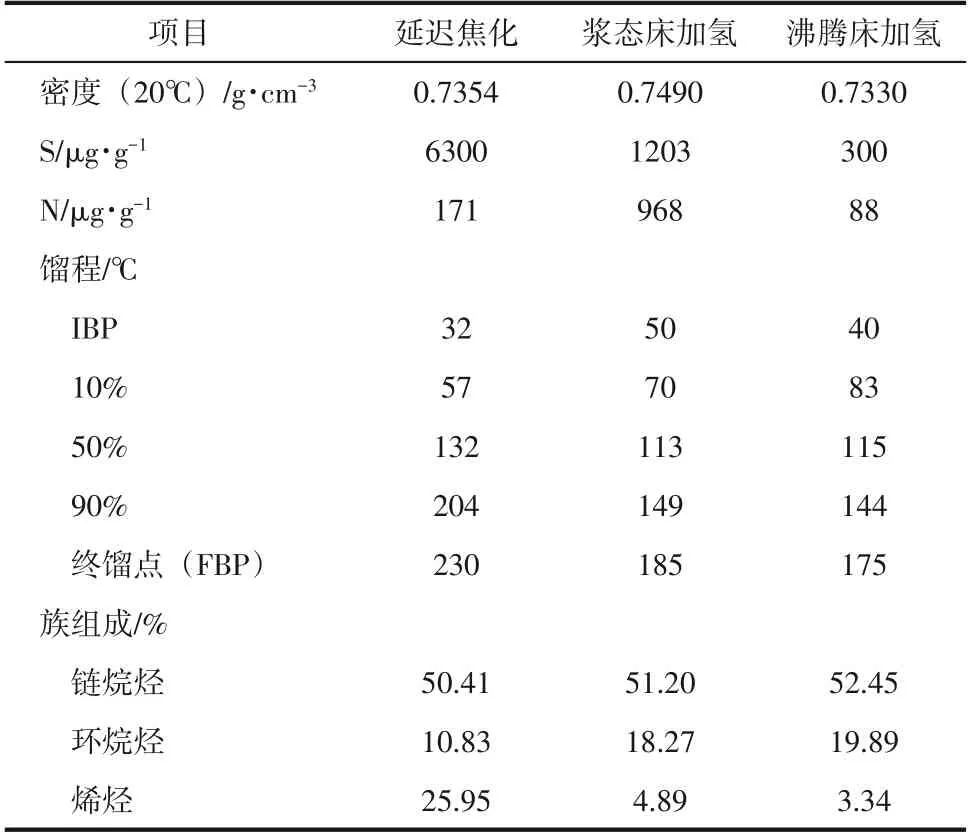

表2 为3 种渣油加工路线石脑油馏分性质比较。相比于延迟焦化和浆态床石脑油,沸腾床加氢石脑油硫、氮含量低,链烷烃高,可作为优质的乙烯裂解原料。

表2 3种重油加工路线石脑油馏分性质

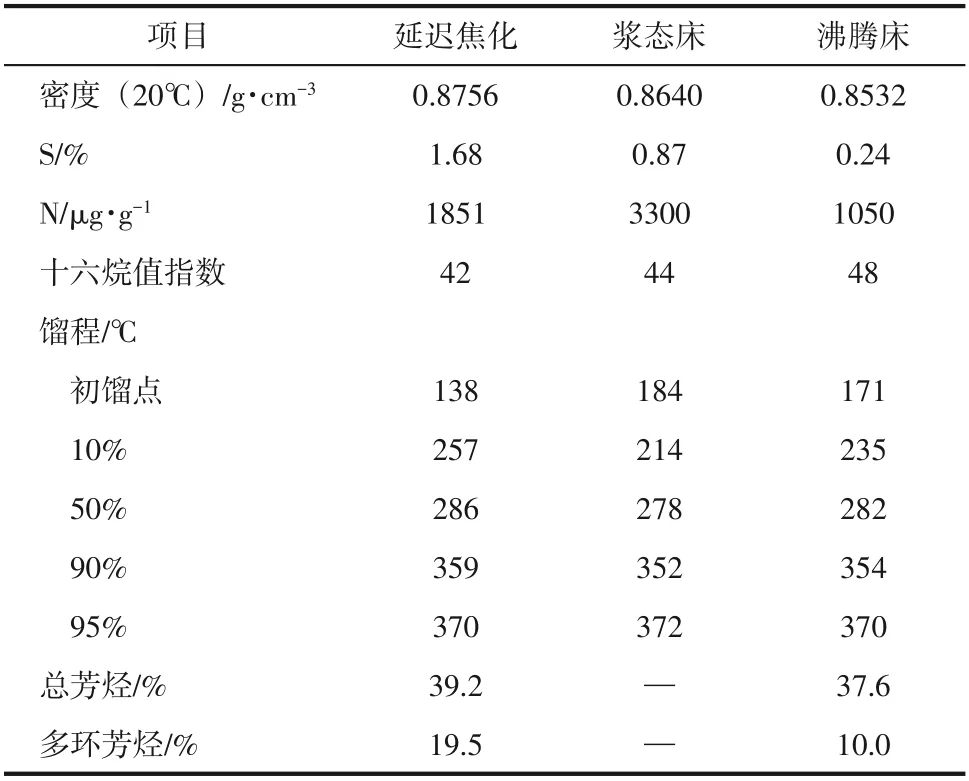

表3 为3 种重油加工路线的柴油馏分性质。与延迟焦化和浆态床柴油相比,沸腾床加氢柴油硫、氮含量低,十六烷指数较高,综合性质较好,可通过后续低压加氢精制来生成优质的柴油产品。

表3 3种重油加工路线的柴油馏分性质

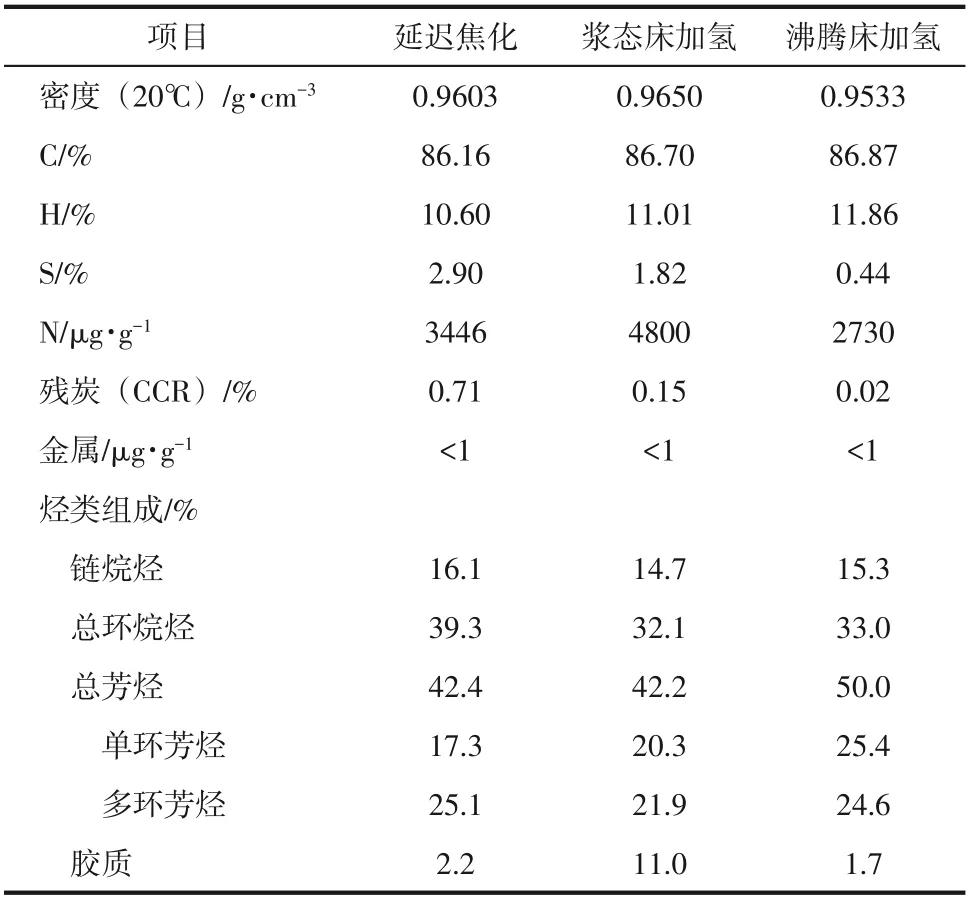

表4 为3 种重油加工路线蜡油性质对比。相比于延迟焦化和浆态床生成蜡油,沸腾床加氢蜡油馏分硫、氮含量低,更适合作为加氢裂化或催化裂化原料。比较两种加氢路线,可以发现浆态床加氢蜡油中的N 含量、S 含量远远高于沸腾床加氢蜡油,后续直接进加氢裂化等装置加工较为困难,同时作为低硫船用燃料油时由于硫含量较高,需要增设加氢处理单元来进一步脱除杂质。

表4 3种重油加工路线蜡油性质对比

此外,浆态床各馏分油加氢后氮含量均显著高于其他两种技术,其原因主要为氮在渣油中的存在形式和氮的转移规律不同,渣油中氮主要存在于胶质沥青质中,焦化过程中渣油原料中绝大多数的氮都富集在焦炭中,馏分油中氮含量相对较低;沸腾床脱氮效果优于浆态床是因为所采用催化剂不同,沸腾床加氢多采用钼镍型催化剂,浆态床加氢一般采用铁系或油溶性有机钼作为催化剂,加氢脱氮过程首先含氮原子的芳香环先加氢饱和再断键脱氮,镍金属加氢效果更好。

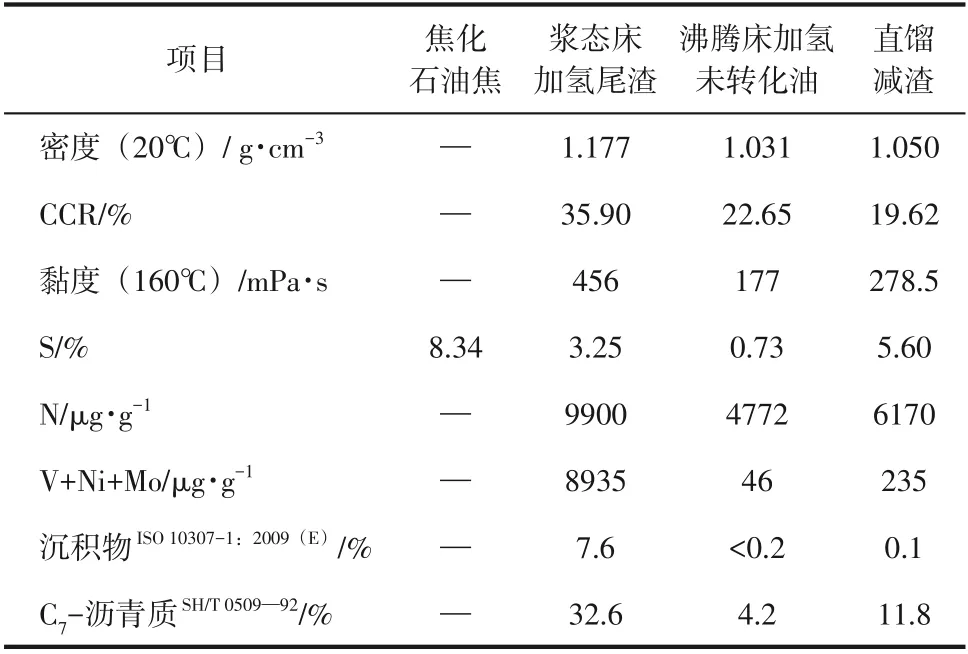

表5列出了石油焦、加氢未转化油和直馏减渣的性质,其中焦化工艺制备的石油焦硫含量高达8.34%,难以满足目前低硫石油焦的硫含量低于3.0%的指标;此外,相比于直馏减渣,沸腾床加氢渣油硫、金属含量低,可作为低硫船用燃料油调和组分或低硫电极焦原料[11-12];浆态床加氢尾渣中硫、氮含量较高,同时金属杂质、固含量和沥青质远远高于沸腾床未转化油数倍之多,处理难度极大,只能作为自用燃料,经济性和环保问题值得考虑。

表5 石油焦、浆态床加氢尾渣油、沸腾床加氢未转化油和直馏减渣性质对比

针对表5 中3 种重油加工路线产物的性质差异进行分析,与直馏减渣相比,浆态床加氢尾渣密度增大是因为尾渣中含有大量的催化剂和热裂化反应后的缩合大分子,沸腾床加氢未转化油密度减小是因为大分子的胶质沥青质在催化剂作用下加氢裂化成较小的分子;浆态床加氢尾渣的杂原子金属含量以及固含量显著高于沸腾床未转化油以及直馏渣油,是因为浆态床加氢过程催化剂一般是溶解在油中,反应分馏后富集在加氢尾渣中,因而导致金属含量和固含量高。浆态床加氢尾渣的沥青质远高于直馏减渣,是因为浆态床加氢过程主要发生临氢热裂化反应,大量高缩合的沥青质分子富集在尾油中;而沸腾床加氢过程沥青质主要发生芳香环加氢饱和开环过程,沥青质基本都转化成小分子的其他组分。

1.2 液收对比

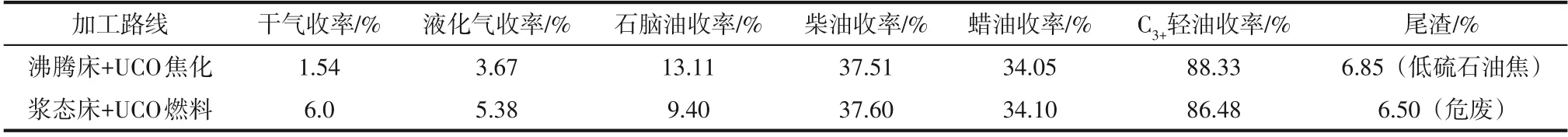

表6列出沸腾床和浆态床加氢两种重油加工路线液收对比,其中沸腾床加氢路线的未转化油(UCO)可进一步焦化生产低硫石油焦,而浆态床加氢路线中的UCO 含有较高的杂质金属,只能作为锅炉蒸汽燃料。比较两种重油加工路线轻油收率,浆态床加氢路线干气收率较高,总液收相对较低,说明在液收方面沸腾床同样占据较大的优势。

2 方案设计

基于上述不同重油加工路线产物性质和液收对比可知,沸腾床加氢和浆态床加氢都可作为重油加工方案来生产低硫船用燃料油,但两种加氢路线存在明显的差异,主要体现在如下方面:①浆态床干气比例高;②浆态床蜡油中硫氮含量高,需要设置后续加氢处理装置;③浆态床未转化油中固含量高,未转化油难以生产船用燃料油等。以上问题需要在接下来的方案中进行重点考虑。

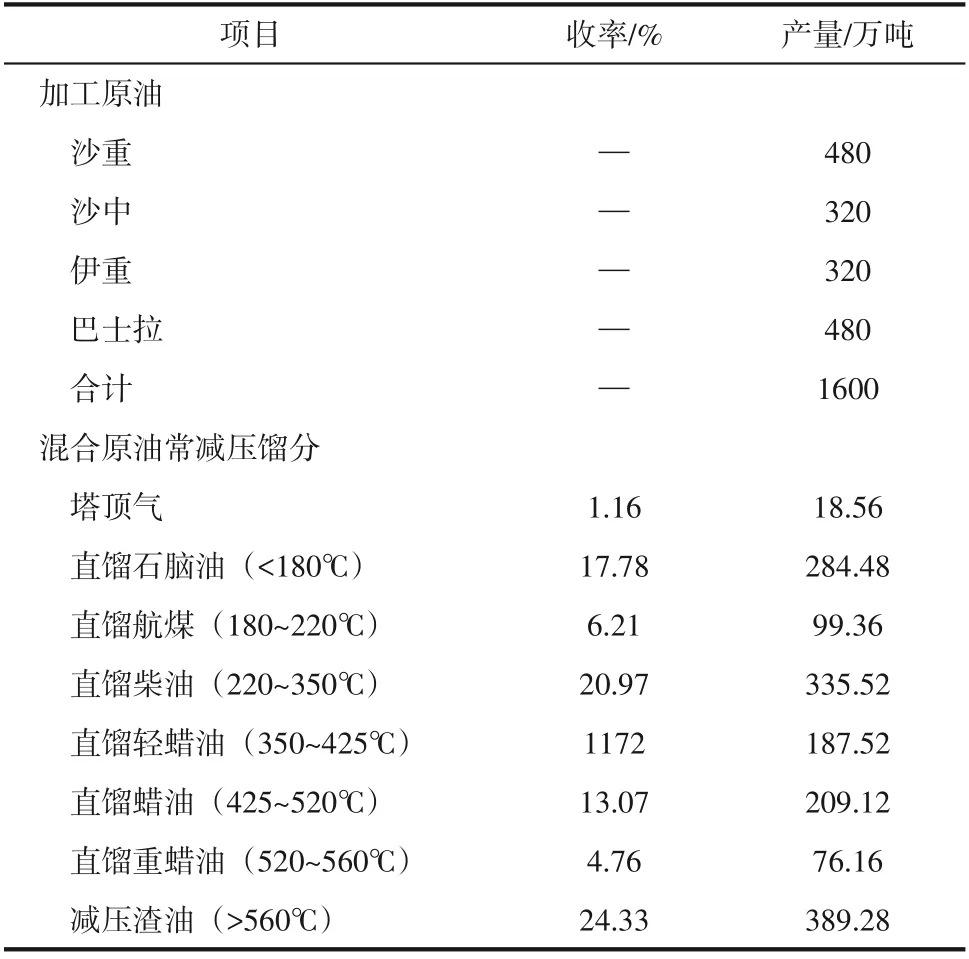

方案设计主体的原油加工能力为1600 万吨/年炼油总流程,以中东高硫重油沙重、沙中、伊重、巴士拉混合原油为加工原料,混合原油硫含量2.50%,API 为29.7,重质混合原油常减压蒸馏方案见表7。

该项目炼油的主要目的是为最大量生产芳烃和乙烯提供原料,交通运输燃料油只有航煤和低硫船用燃料油。其中低硫船用燃料油的生产能力为200万吨/年。而重油加工方案的合理选择将是低成本生产低硫船用燃料油的关键。针对当前炼化企业普遍关注的沸腾床和浆态床重油加工技术,本文作者课题组分别对采用沸腾床和浆态床渣油加工方案进行对比。

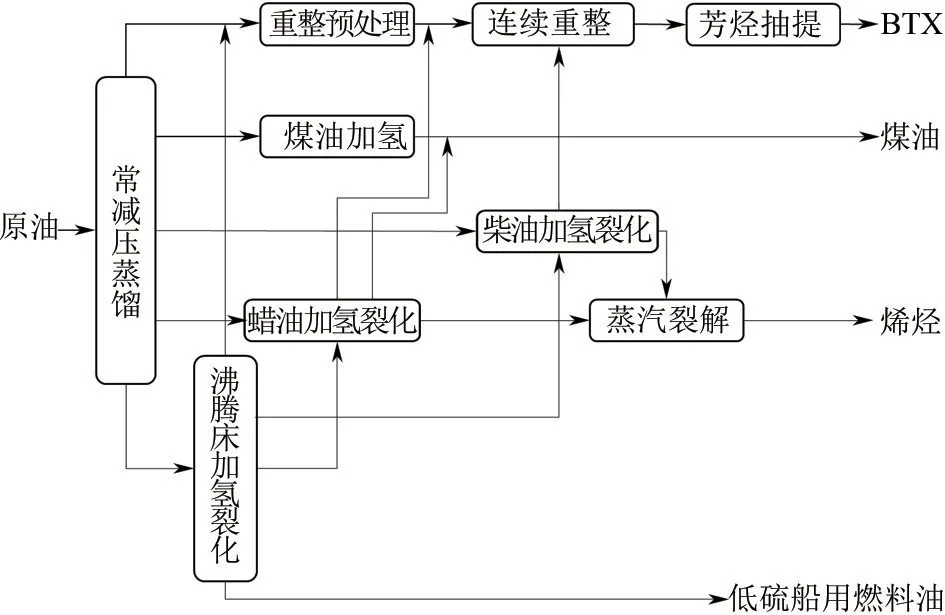

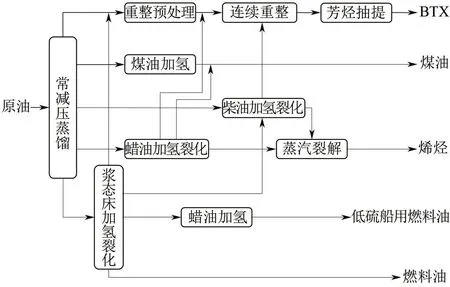

沸腾床方案采用沸腾床+蜡油加氢裂化+柴油加氢裂化+催化重整+芳烃联合装置+蒸汽裂解加工路线,主要包括2套240万吨/年沸腾床渣油加氢装置、1套400万吨/年蜡油加氢裂化装置、2套250万吨/年柴油加氢裂化装置、1套660万吨/年连续重整装置等。沸腾床渣油加氢装置加工全部减压渣油和直馏重蜡油原料,蜡油加氢裂化加工直馏蜡油和部分沸腾床蜡油原料,柴油加氢裂化加工直馏柴油、直馏轻蜡油和部分沸腾床柴油,连续重整加工精制石脑油、重石脑油和外购环己烷,装置生成丙烷、歧化干气、液化气、戊烷油、化工轻油和加氢尾油作为乙烯裂解原料,全部沸腾床渣油、部分蜡油和柴油调和生产低硫船用燃料油。沸腾床加氢方案的全流程方案见图1。

浆态床方案采用浆态床+蜡油加氢处理+蜡油加氢裂化+柴油加氢裂化+催化重整+对二甲苯(PX)+蒸汽裂解加工路线,主要包括2套200万吨/年浆态床渣油加氢装置、1 套200 万吨/年蜡油加氢装置、1套400万吨/年蜡油加氢裂化装置、2套250万吨/年柴油加氢裂化装置、1套660万吨/年连续重整装置等。浆态床渣油加氢装置加工全部减压渣油,增设蜡油加氢装置加工浆态床蜡油和直馏重蜡油,蜡油加氢裂化装置加工直馏蜡油,柴油加氢裂化加工直馏柴油、直馏轻蜡油和浆态床柴油,连续重整加工精制石脑油、重石脑油和外购环己烷,装置生成丙烷、歧化干气、液化气、戊烷油、化工轻油和加氢尾油作为乙烯裂解原料,增设蜡油加氢装置得到的加氢蜡油生产低硫船用燃料油,未转化渣油自用为燃料油。图2列出了浆态床加氢全流程方案。

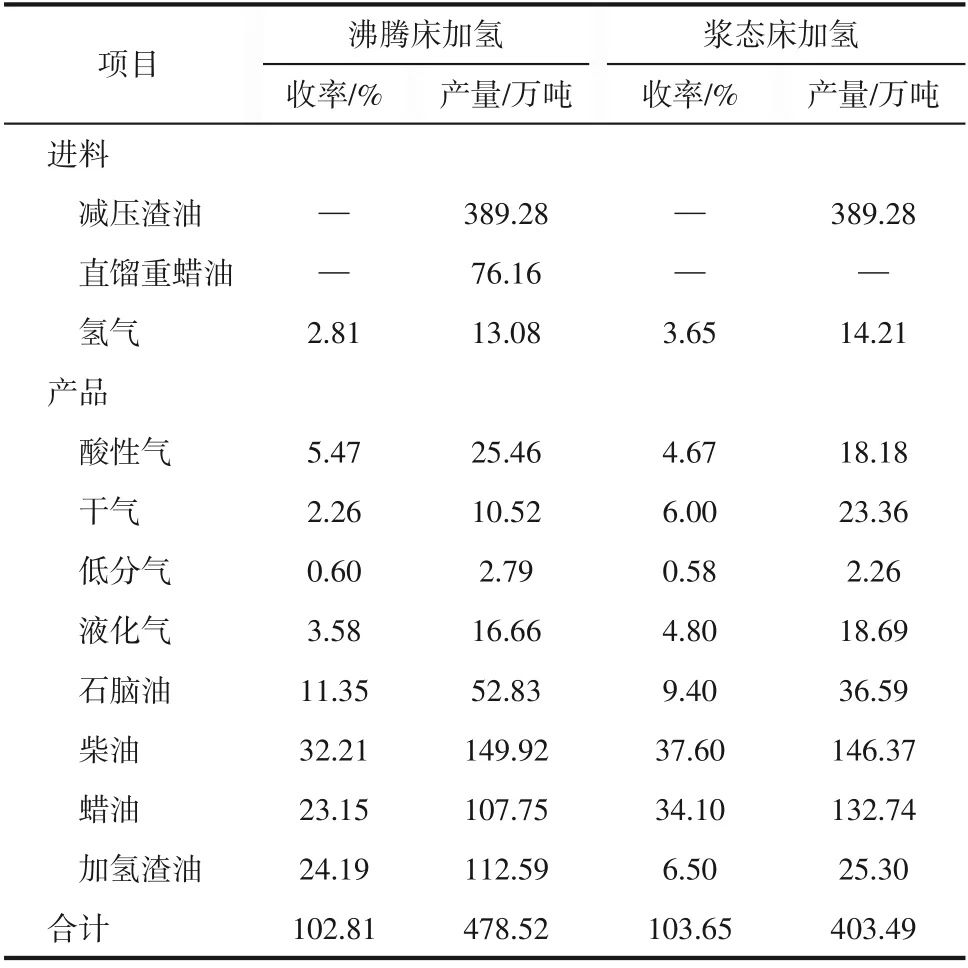

表8列出沸腾床加氢和浆态床加氢方案中重油加氢部分的原料和产品分布。加工原料方面,相对于浆态床加氢,沸腾床加氢原料除加工减压渣油外,还包括直馏重蜡油;氢耗方面,沸腾床加氢相对较低;产品分布方面,浆态床加氢方案干气收率较高,柴油、蜡油收率较高,而沸腾床加氢方案加氢渣油收率较高。

3 技术与经济效益对比

本节主要从技术方面和经济效益方面对沸腾床加氢和浆态床加氢方案进行分析对比,主要包括两种方案的产品结构、氢气平衡和投资经济性等方面。

表6 沸腾床和浆态床加氢两种重油加工路线液收对比

表7 重质混合原油常减压蒸馏方案

图1 沸腾床加氢全流程方案

图2 浆态床加氢全流程方案

3.1 两种方案产品结构对比

两种对比方案的产品结构主要为低硫船用燃料油、重整原料和乙烯裂解原料,在保证200万吨/年的低硫船用燃料油的生产目标下,尽可能多地生产重整原料和乙烯裂解原料。

表8 两种方案中重油加氢部分的原料和产品分布

3.1.1 低硫船用燃料油产品方案对比

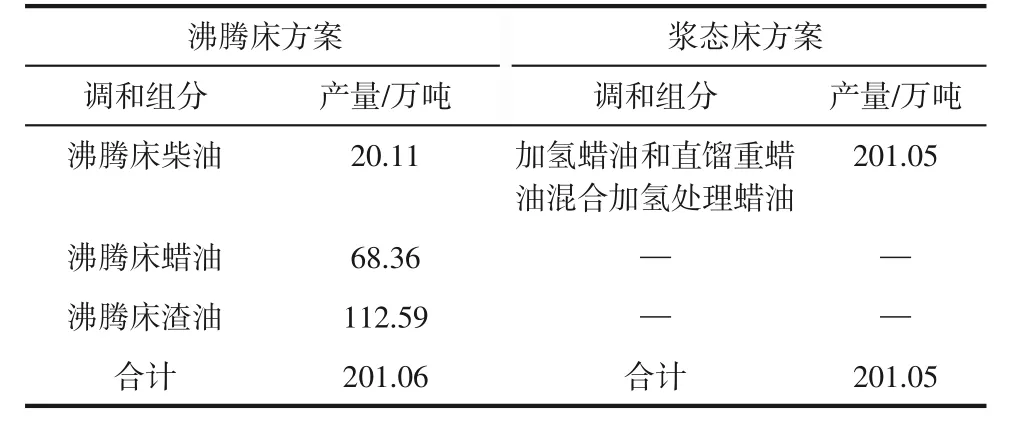

表9列出沸腾床方案和浆态床方案生产低硫船用燃料油原料对比,可以看出相比于浆态床加氢方案生产低硫船用燃料油,沸腾床加氢方案不需要新建蜡油加氢装置,只需将沸腾床柴油、蜡油和渣油按比例调和即可,投资成本相对较低。

表9 沸腾床方案和浆态床方案生产低硫船用燃料油原料对比

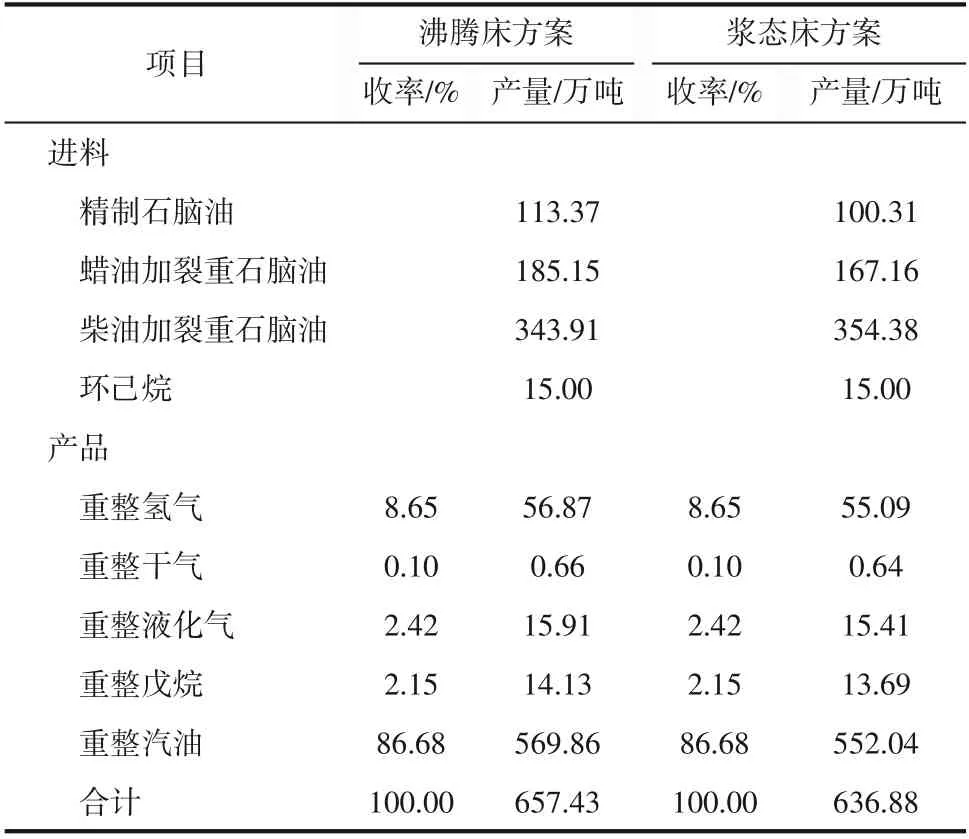

3.1.2 重整原料对比

表10 列出了沸腾床方案和浆态床方案连续重整原料对比,两种方案的重整原料种类基本相同,但沸腾床方案中精制石脑油和蜡油加氢裂化石脑油的产量明显高于浆态床方案,进而表现出沸腾床方案催化重整原料可以增产20.55万吨/年。

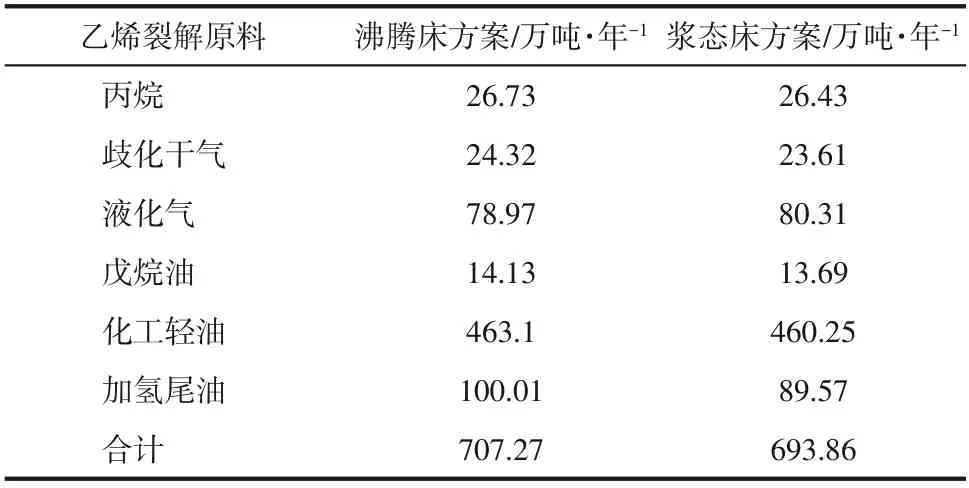

3.1.3 乙烯裂解原料对比

表11列出了沸腾床和浆态床方案的乙烯裂解原料对比。相比于浆态床方案,沸腾床方案中适宜作乙烯裂解原料的加氢裂化尾油比例明显增加,沸腾床方案比浆态床方案增产乙烯裂解原料13.41万吨/年。

表10 沸腾床方案和浆态床方案连续重整原料对比

表11 沸腾床方案和浆态床方案乙烯裂解原料对比

3.2 两种方案产氢和耗氢对比

对于加氢型炼厂来说,氢气平衡核算对全流程方案的设置和炼厂经济性至关重要,接下来从重整产氢和新氢消耗两个方面对沸腾床方案和浆态床方案进行分析比较。

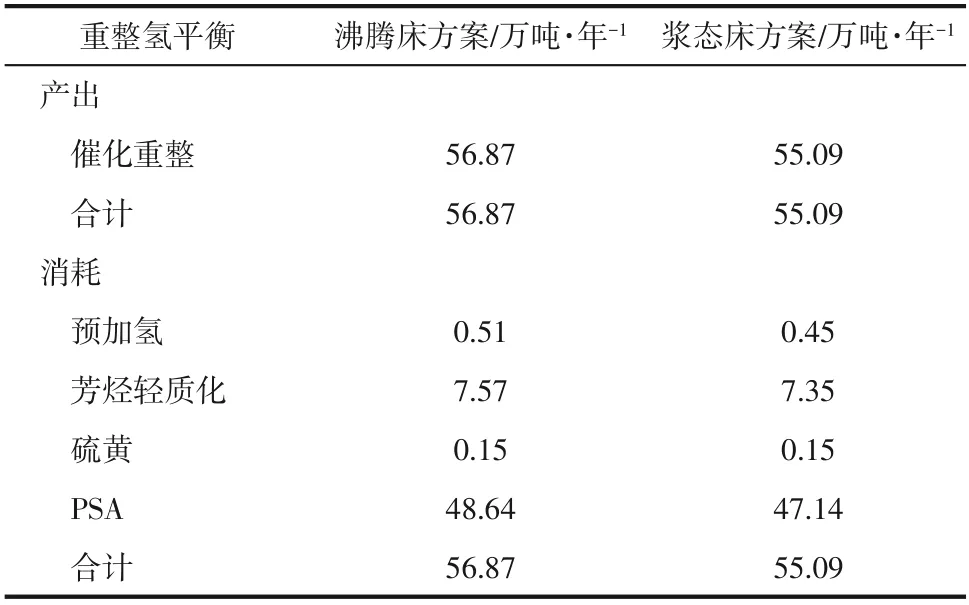

3.2.1 重整产氢对比

表12 列出了沸腾床方案和浆态床方案重整氢气平衡比较。相比于浆态床加氢方案,沸腾床方案可以增产重整氢气1.78万吨/年。

表12 沸腾床方案和浆态床方案重整氢气平衡比较

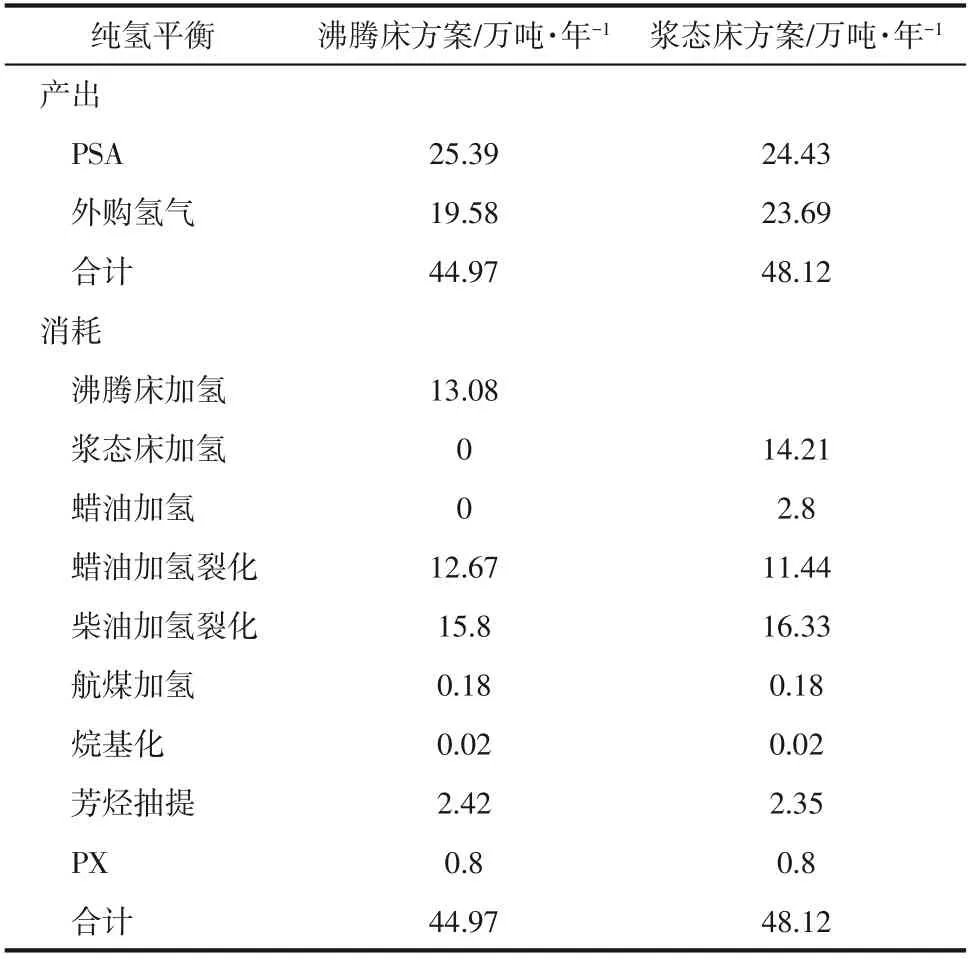

3.2.2 新氢消耗对比

表13 列出了沸腾床方案和浆态床方案纯氢平衡比较,由于沸腾床转化产品中干气和液化气收率显著低于浆态床方案,沸腾床渣油加氢和柴油加氢裂化单元氢耗较低,总体表现出沸腾床方案可以减少外购氢气4.11万吨/年。

表13 沸腾床方案和浆态床方案纯氢平衡比较

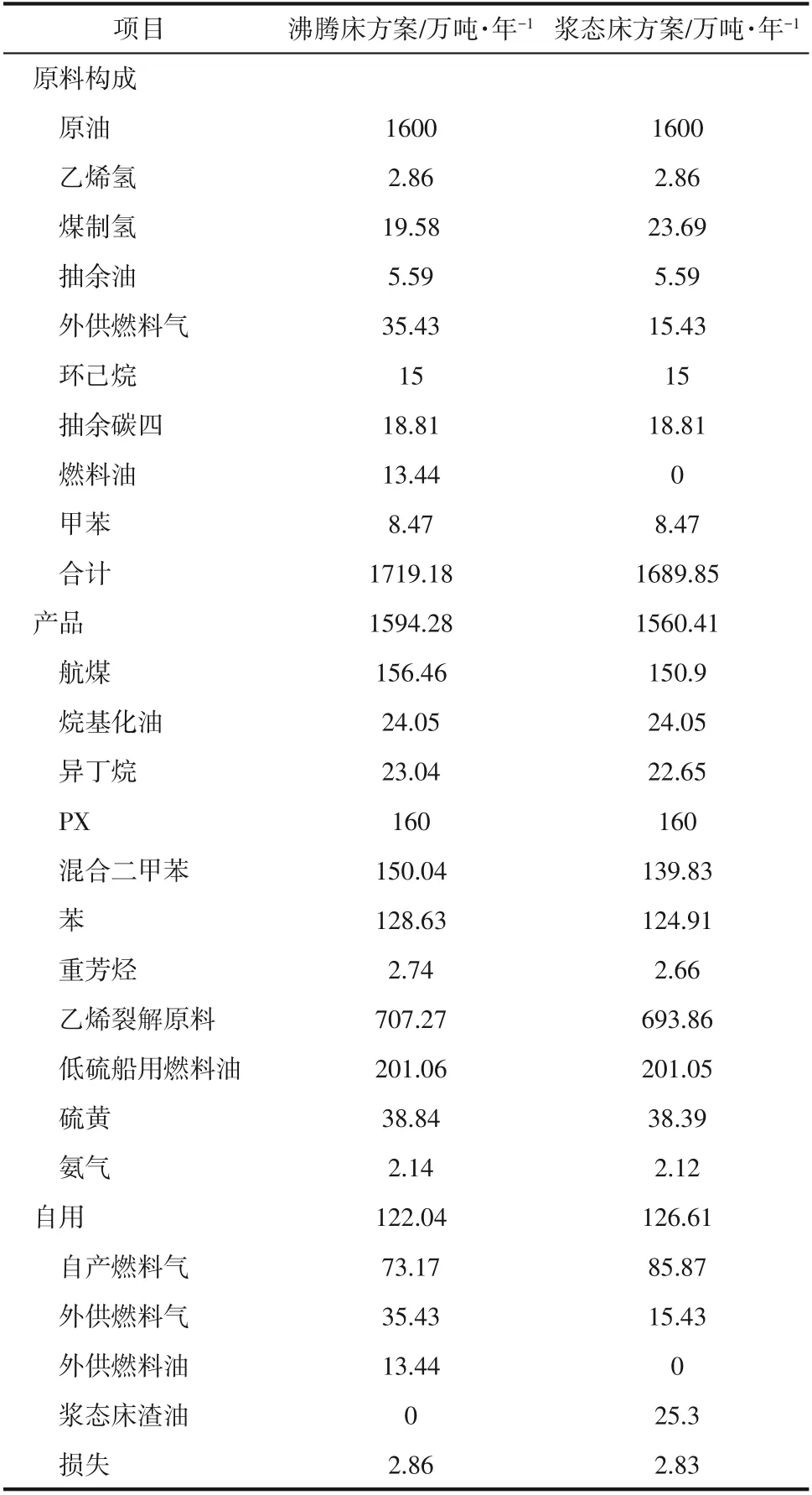

3.3 两种方案总物料平衡和综合技术指标对比

从炼厂全流程角度核算沸腾床和浆态床方案的原料和产品结构的总物料平衡列于表14。从原料构成来看,相比于沸腾床方案,浆态床方案在外购燃料油和外购燃料气方面可分别减少13.44万吨/年和20万吨/年,主要是由于浆态床干气收率较高且未转化渣油均用于自用燃料。从产品结构来看,与浆态床相比,沸腾床方案产品合计增加33.87万吨/年,主要体现在航煤、混合二甲苯和苯都有较大幅度的增加。

表15 列出两种方案的综合技术指标,可以看出沸腾床方案的综合商品率、轻质油收率和基本化工原料收率都较浆态床方案有明显提升,同时沸腾床方案的氢耗相对较低。

3.4 经济性指标

根据各加工方案的物料平衡数据、投资成本、加工费用等数据,计算得出不同方案在50 美元原油价格体系下的经济效益,在此基础上分析评价各加工方案的经济性。本项目财务评价的编制执行《建设项目经济评价方法与参数》(第三版)、中国石油化工集团暨股份公司《石油化工项目可行性研究报告编制规定》(2005)、《中国石油化工项目可行性研究技术经济参数与数据》(2018年)中的有关规定,按照项目建设前后全厂“有无对比法”测算经济效益,以增量效益的高低作为该项目沸腾床技术方案与浆态床技术方案效益比较的依据。以50 美元效益测算价测算,沸腾床方案扣消费税毛利较浆态床方案高16.13亿元。

表14 沸腾床方案和浆态床方案总物料平衡

表15 不同加工方案的综合技术指标

4 结论

在目前低硫重质船用燃料油生产需要以及炼厂转型升级最大化生产重整原料和乙烯裂解原料的背景下,相比于浆态床加氢方案,沸腾床加氢方案在经济性方面更具竞争力。主要体现在如下几方面:相比于沸腾床加氢装置,浆态床存在干气收率高、蜡油硫氮杂质含量高以及加氢尾渣中固含量高等问题;相比于浆态床加氢方案生产低硫船用燃料油,沸腾床加氢方案不需要增设蜡油加氢装置,投资成本相对较低;沸腾床方案催化重整原料和乙烯裂解原料可分别增产20.55万吨/年和13.41万吨/年,比较符合目前炼厂由“炼油型”炼厂向“化工型”炼厂转型的需求;两种方案的经济性指标对比,以50 美元效益测算价测算,沸腾床方案扣消费税毛利较浆态床方案高16.13亿元。