康眠颗粒三种制粒工艺的比较

2021-07-28刘佳妮彭晓莉张璐瑶赵琰玲

钱 俊,刘佳妮,彭晓莉,张璐瑶,赵琰玲

(江苏食品药品职业技术学院,江苏淮安 223003)

康眠颗粒由酸枣仁、茯苓、远志等药材组成,具有改善睡眠的保健功能。本工作对其制粒工艺进行比较研究。分别采用湿法制粒、流化床一步制粒和干法制粒工艺,以粒径分布、流动性、堆密度、吸湿性、溶化性和有效成分含量为指标考察三种制粒工艺[1-2]。

1 仪器与试药

Waters 2695-2487;JY20002电子天平(上海舜宇恒平科学仪器有限公司);乙醇(分析纯,批号181128965k,南京化学试剂公司);甲醇(分析纯,批号170920205F,南京化学试剂公司);乙腈(色谱纯,批号016902,MREDA);斯皮诺素对照品(111869-201203,中国食品药品检定研究院);糊精(药用级,曲阜市天利药用辅料有限公司);药材饮片购于亳州药材市场。

2 制粒工艺

处方经中试规模提取、精制、浓缩后得到浸膏,比重1.25(65℃)。取部分浸膏,70℃减压干燥,粉碎,得干膏粉,备用。

2.1 湿法制粒

取2份干膏粉与1份糊精混合均匀,加85%乙醇制软材,过12目筛,于70℃干燥,整粒,即得。

2.2 干法制粒

取2份干膏粉与1份糊精混合均匀,控制含水量约3.5%,轧轮压力5.0MPa,转速400r/min,干法制粒,即得。

2.3 流化床一步制粒

取浸膏,按照浸膏的干膏率折算,干膏与糊精比例为1∶1,以糊精为载体,喷入浸膏作为黏合剂,蠕动泵喷雾速度为 50r/min,风速25m/min,进风温度85~90℃,物料温度60~65℃。待浸膏全部喷入后,继续流化干燥至水分约3.0%,制成颗粒。

3 斯皮诺素含量测定方法

参照《中国药典》2020版中酸枣仁药材检查项下方法以及文献报道进行斯皮诺素含量测定方法考察[3]。

3.1 对照品溶液的制备

取斯皮诺素对照品适量,精密称定,加甲醇制成每1mL含50μg的溶液,即得。

3.2 供试品溶液的制备

取本品,研细,取约1g,精密称定,置具塞锥形瓶中,加入70%乙醇20mL,加热回流2h,放冷,摇匀,滤过,滤渣用70%乙醇少量洗涤,合并洗液,回收液溶剂挥发至近干,残渣加甲醇适量使溶解,转移至10mL量瓶中,加甲醇至刻度,摇匀,滤过,取续滤液,即得。

3.3 色谱条件选择

参考《中国药典》2020版一部酸枣仁药材项下含量测定方法,选择335nm为斯皮诺素的检测波长,选用乙腈-水为流动相,考察柱温、流速、不同品牌色谱柱以及梯度洗脱程序对斯皮诺素分离效果及含量的影响。

综合以上考察,确定斯皮诺素含量测定的色谱条件为:以乙腈-水为流动相,采用表1梯度洗脱程序;检测波长为335nm;柱温25℃;流速1mL/min,色谱柱KromasilC18(4.6×250mm,5μm),进样量5μL。洗脱程序见表1。

表1 洗脱程序

3.4 线性考察

取斯皮诺素对照品适量,加甲醇制成浓度为1.03722mg/mL的标准储备液,分别取该标准储备液0.1、0.25、0.5、1、1.5、2.0mL于10mL容量瓶中,加入甲醇定容至刻度,即得系列浓度的标准溶液。按照上述方法测定,以对照品浓度(μg/mL)为横坐标,以峰面积平均值为纵坐标,绘制标准曲线。结果显示,线性方程为y=12 323x-7 573(R2=1),斯皮诺素在10.2752~209.0444μg/mL浓度之间呈良好的线性关系。

4 颗粒粉体学特征比较

4.1 颗粒粒径分布测定

用孔径为20目、40目、60目的筛筛析颗粒的分布。将100g颗粒放置在最上层,震荡5min,分别取20目以下,20~40目,40~60目及60目以上颗粒称重,计算不同大小颗粒的百分比,重复3次,取平均值,结果见表2。

表2 不同工艺所得颗粒粒径分布的比较

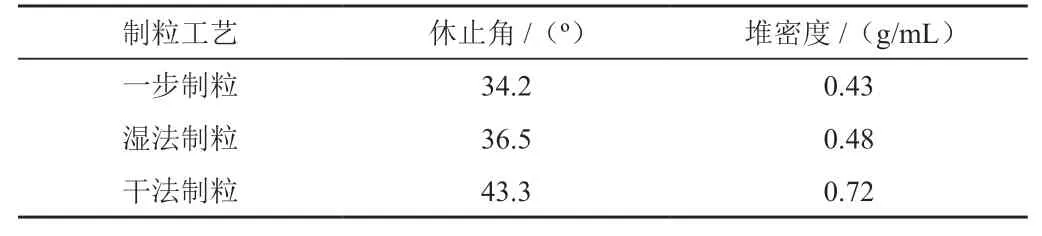

4.2 颗粒流动性考察

通过测定休止角来考察颗粒剂的流动性。休止角的测定采用固定漏斗法,将3只漏斗串联并固定于水平放置的坐标纸3cm的高度处,将颗粒剂分别沿漏斗壁倒入最上面的漏斗,直到最下面漏斗形成的药粉圆锥体尖端接触到漏斗口为止,由坐标纸测出圆锥底部的直径计算出休止角,分别取3次平均值。结果见表3。

表3 三种制粒方式所制颗粒的休止角及堆密度

4.3 颗粒堆密度测定

堆密度测定采用量筒法。取30g颗粒,让其缓缓通过玻璃漏斗倒入100mL量筒内,测出颗粒容积,由质量及容积求得堆密度。重复测定3次,取平均值(见表3)。

4.4 颗粒吸湿性考察

取颗粒置于45℃烘箱中烘6h,确保含水量接近。将底部盛有过饱和氯化钠溶液的干燥器在25℃放置48h,使其内部相对湿度恒定在75%。将颗粒放入已干燥至恒重的称量瓶底部,厚约2mm,精密称量后置于上述干燥器中,考察3种颗粒60h内不同时间段的吸湿率,见图1。

图1 不同工艺颗粒的吸湿曲线

5 颗粒溶化性比较

取颗粒剂10g,加热水200mL,搅拌,观察溶化时间,应能混悬均匀。经溶化性实验可知,湿法制粒所得颗粒的溶化时间为50s,干法制粒所得颗粒的溶化时间为70s,一步制粒所得颗粒的溶化时间为30s。

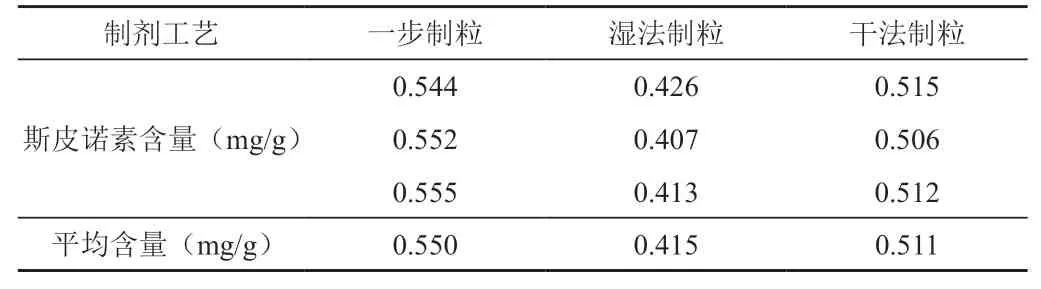

6 三种制粒工艺的含量比较

取三种制粒工艺所得颗粒适量,按照斯皮诺素检测方法制备供试品溶液,检测不同工艺颗粒的斯皮诺素含量,比较不同制粒工艺对颗粒中斯皮诺素含量的影响,结果见表4。

表4 三种颗粒剂中斯皮诺素含量

结果表明,一步制粒和干法制粒中斯皮诺素含量较高,湿法制粒中斯皮诺素含量较低。

7 结语

在颗粒剂的生产过程中,制粒是一个非常重要的工序,制粒工艺选择对颗粒的质量有很大影响。一步制粒机制粒,其颗粒是以雾化后的黏合剂为核心,在沸腾过程,将药粉逐层地黏合而成,而湿法制粒及干法制粒是浸膏粉与辅料混合均匀后,在黏合剂或机械压力的强制作用下形成颗粒。

本实验比较了湿法制粒、干法制粒、一步制粒三种制粒方法制出的颗粒剂的粒径分布、流动性、堆密度、吸湿性、溶化性和有效成分含量。结果显示,一步制粒颗粒的粒径分布均匀,流动性好,堆密度小,颗粒疏松,溶化性好,有效成分量高,但颗粒表面积较大,容易吸湿。干法制粒颗粒的堆密度大,颗粒表面积小,吸湿较慢,由于不需要干燥过程,有效成分含量较湿法制粒颗粒高,但流动性不好,溶化较慢,颗粒粒径分布不均匀。湿法制粒颗粒的粒径分布、流动性、溶化性等指标较干法制粒好,但比一步制粒稍差,吸湿性和堆密度也介于两者之间,但湿法制粒操作步骤较多,而且生产过程中制备浸膏粉和制粒时均需要干燥,干燥时间较长,有效成分含量较另外两种制粒方法低。

在实际生产中,可以根据具体品种的情况,选择最适合的制粒方法。在本品中,一步制粒显示出了较多的优势,其混合、制粒、干燥等工序可在一台设备内同时完成,制备时间短、工作强度较低,只需配备少量人员,且制得颗粒表面及内部疏松多孔,堆密度小,溶出速度快,流动性较好,颗粒粒度均匀,收率高,仅吸湿性较差,可从包装上加强防潮贮存。以上研究初步表明,一步制粒适合于本品的工业化生产。