新型冷却壁在首钢长钢8号高炉的应用

2021-07-27陈高鹏

陈高鹏

(首钢长治钢铁有限公司设备处,山西 长治 046031)

首钢长治钢铁有限公司(全文简称长钢)炼铁厂8号高炉始建于2003年,设计炉容1080 m3,2004年9月19日投产。2012年4月18日大修后第二代炉役投入运行至2020年底,运行8年多,高炉本体高温区有8块冷却壁损坏,现靠安装铜冷却棒、冷却板和外加喷淋水维持生产,炉壳经常烧红、开裂、串煤气,高炉不能安全运行至下一个大修周期。因此必须更换损坏的冷却壁和炉板,以保证高炉后期的安全运行。

1 施工方法

目前传统更换冷却壁的方法是采用高炉停炉,降料面至作业面以下,炉温降低至常温,作业人员进入高炉内的施工方式。这种作业方式的缺点主要有三点:一是施工周期长,约需20 d以上;二是炉温降低至常温,炉况恢复难度大;三是作业人员进入炉内施工,属于有限空间、煤气区域,安全无法保障。通过反复研究,开发自制简易冷却壁,并制定炉外施工方案,利用高炉定修时间安全、快速更换炉壳和冷却壁。该项技术成功用于长钢公司8号高炉8块冷却壁的更换工程,解决了高炉后期制约生产的难题,实现了短平快的施工目标,保证了炼铁的正常生产。

2 主要技术及施工方案

2.1 简易冷却壁的制作方法

因原冷却壁已烧损,必须更换新冷却壁。经过研究,结合高炉计划在2年内要进行大修的实际情况,设计了一种简易的冷却壁替代原冷却壁,达到炉壳降温的目的。

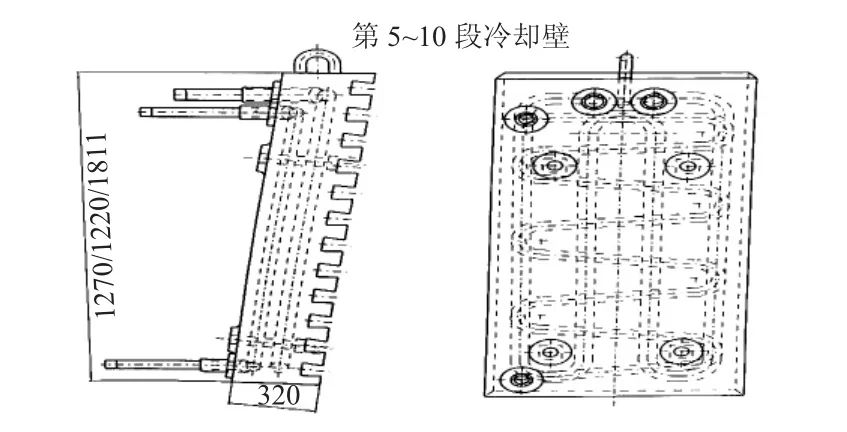

根据冷却壁的外形尺寸,提前制作炉壳板,在炉壳板上直接安装冷却水管,采用四进四出的冷却方式,提前预制,冷却水管固定在新炉壳上,并用浇注料浇筑保护(见图1和图2)。

图1 原冷却壁图

图2 新制冷却壁示意图

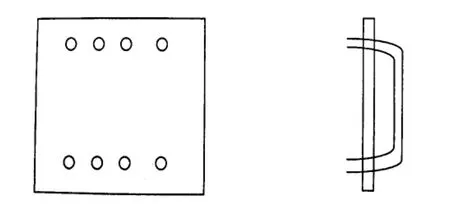

按图2制作好冷却壁,并喷涂后备用,共分6组8块,其中有3块相邻,整体制作为一组(如图3),其余5组单独为一块冷却壁。

图3 新冷却壁实物图

2.2 作业孔位置确定

由于本次更换冷却壁分别位于8、9带不同位置,除9带有3块相连外,其余5块位置夹角大于90°,因此决定在正对损坏的冷却壁位置开作业孔,开孔大小尽量与新制炉壳一致,以减少炉壳切割量,便于快速安装。

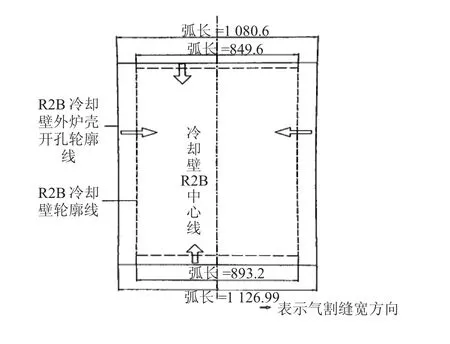

如图4所示,根据高炉图纸及高炉现场水口位置确定各损坏冷却壁的位置中心线,并进一步做出开孔轮廓线,开孔位置要略微小于新制备的炉壳。

图4 R2段炉壳开孔轮廓线示意图(mm)

2.3 旧冷却壁及炉壳拆除

按已做标记的炉壳开孔轮廓线用割枪进行切割,割缝宽度按图3所示,坡口要与新制炉壳相对应。炉壳切割后,使用自动切割机切割冷却壁之间的耐材,使炉壳完全脱离,因旧冷却壁已经脱落,使用气割方式,将需更换的炉壳割成数段小块,直接掉落至炉内,节省拆除时间。

2.4 新炉壳及冷却壁的吊运安装

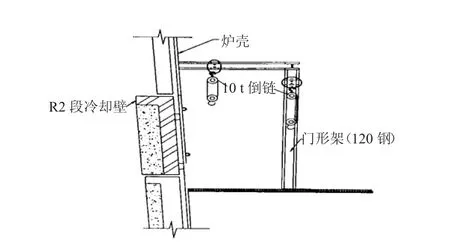

用130 t吊车将炉壳及冷却壁吊运至8、9带上方平台,用预装的辅助支架上手拉葫芦运至作业孔前,并用工装上安装的2台手拉葫芦提升炉壳,吊运至安装位置,对准开孔位置,与炉壳孔洞进行对合恢复(见图5)。

图5 辅助支架设置示意图

2.5 炉壳焊接恢复

在新炉壳安装前,根据新制作炉壳的外形尺寸,对炉壳上作业孔进行修割和打磨,焊缝坡口两侧20 mm范围内不得有油污和铁锈等杂物。新炉壳与孔洞完全对合恢复后,进行点焊固定。焊接时采用氩弧焊打底,手工电弧焊覆盖,氩弧焊丝牌号TIGJ50,手工焊材选用J507RH焊条,焊接过程锤击消除应力。焊接完成后,在作业孔四角上贴补钢板以提高角部抗拉强度。

2.6 施工作业优化方案

为尽量缩短施工时间,经过反复推演优化,将原喷补工作由全部焊接完后开始喷补提前到焊缝第一遍焊完后开始。在新炉壳对接好,并完成焊缝打底后,同步安排开始炉内喷补。由于炉内喷补与炉壳焊接同时作业,施工总时间缩短16 h,总计用时56 h。

3 结语

8号高炉损毁冷却壁及对应炉壳更换施工技术,在考虑了1000级高炉特点后,针对性设计了吊装移动装置,作业人员在炉外完成8块冷却壁及炉壳的更换施工,实现了安全、快速、高效的施工目标,整个施工过程仅用时56 h,8号高炉快速恢复了生产,创造了更换炉壳和冷却壁时间最短的记录。经过6个月的使用证明,该项技术适用于1000级高炉炉役后期维护,对其他容积高炉维护也有一定的借鉴意义,具有一定的实践推广意义。