高速棒材生产线设计

2021-07-27何滨

何 滨

(中钢石家庄工程设计研究院有限公司,河北 石家庄 050021)

广西钢铁集团有限公司高速棒材生产线采用了轧钢领域最先进的技术,包括:连铸-直接轧制技术、热送热装技术、无头焊接技术、模块化轧机、无孔型轧制技术及独立旋转底座导卫、控轧控冷技术、零间隔轧制技术、在线除尘技术、高速圆盘剪及高速上钢技术、高速轧制技术、油气润滑技术、自动打包技术,该生产线最高轧制速度45m/s,为当前世界上最高轧制速度。该生产线除了高速上钢等核心设备进口外,其余设备均实现了国产化。该工艺技术先进,装备制造高端、生产流程顺畅、自动化设备先进,为当前高速棒材领域最先进的生产线。

1 高速棒材车间简介

高速棒材车间于2018年底开始筹建,2020年2月顺利投产。生产线设计年产量为2×100×104 t热轧带肋抗震钢筋,最高轧制速度45 m/s,钢种为:热轧钢筋、英标钢筋、预应力混凝土用钢筋。车间产品规格为:Φ10 mm~Φ20 mm热轧带肋抗震钢筋,定尺长度6~12 m。原料采用连铸坯,规格为165 mm×165 mm×9000 mm,165 mm×165 mm×12000 mm,原料最大单质量2580 kg。

2 主要参数

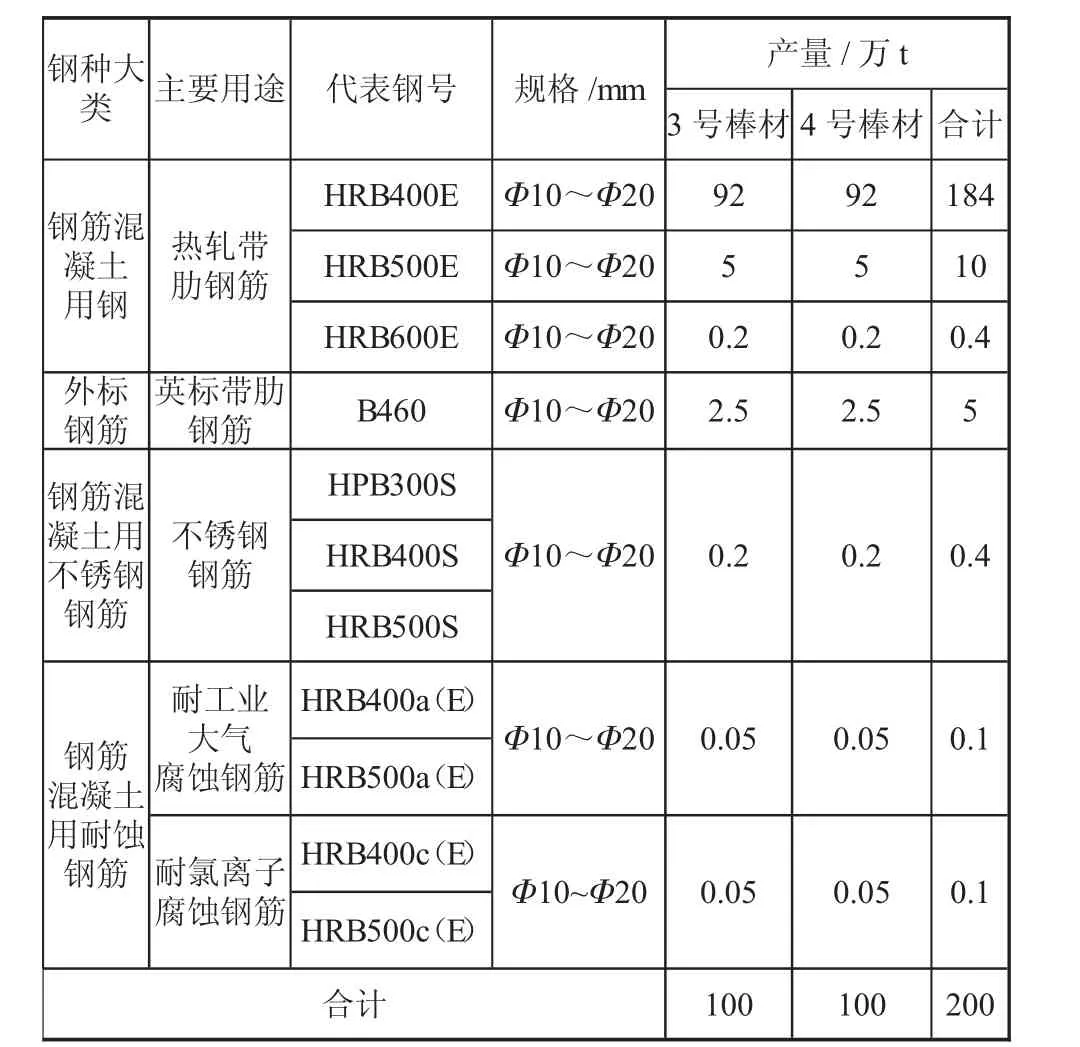

产品大纲见表1。

表1 产品大纲

交货状态:成捆交货,捆径Φ100 mm~500 mm,长度9~12 m,捆重:≤3 t。

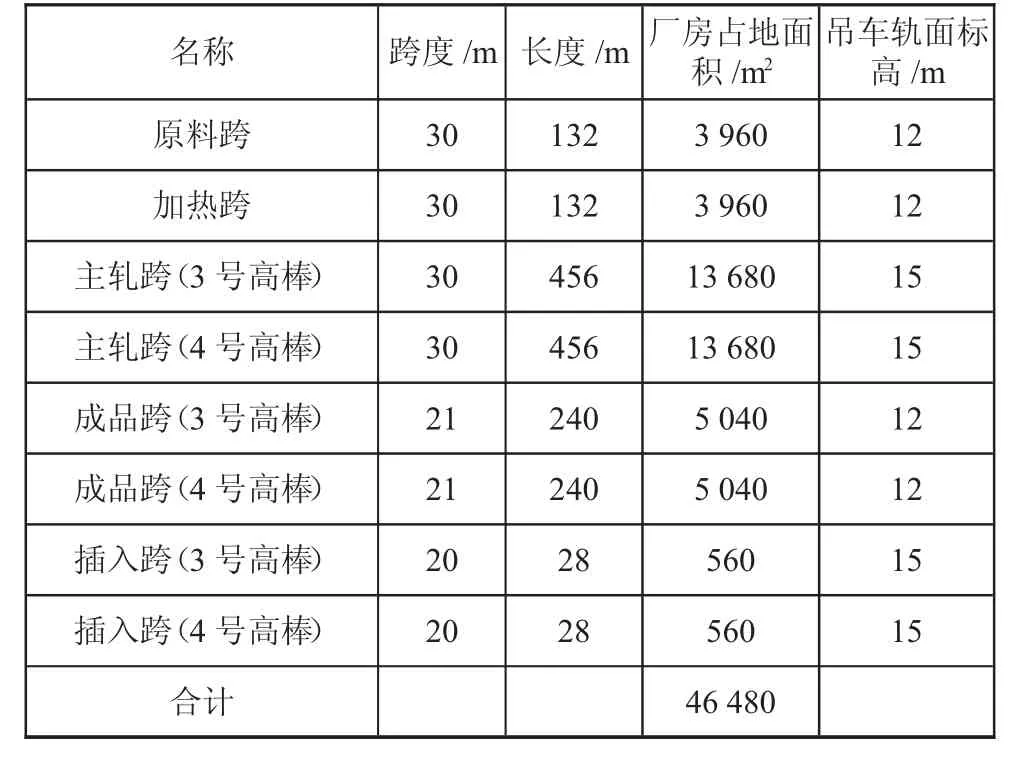

车间主厂房参数见表2。

表2 车间主厂房参数表

车间吨钢产品消耗见下页表3。

表3 车间吨钢产品消耗表

3 工艺布置及工艺流程

3.1 工艺布置

生产工艺平面布置见图1。

图1 连铸直轧生产线工艺平面布置简图

3.2 工艺流程

生产线工艺流程图见图2。

图2 生产工艺流程图

4 工艺特点

1)连铸-直接轧制技术。生产线采用连铸-直接轧制技术,以达到节约能源消耗,降低生产成本,提高市场竞争力的目的。

2)热送热装技术。采用热送热装技术,作为连铸直轧技术的补充。

3)无头焊接技术。为提高产量、作业率及成材率,在粗轧前预留无头焊接位置。

4)短应力线式轧机。粗中轧机均选用短应力线轧机,其刚性大,换辊时间短,作业率高。

5)模块化轧机应用。精轧及减径机组采用顶交45°重载型悬臂式轧机,其最大轧制速度45 m/s。所有规格均从减径机组轧出成品。

6)无孔型轧制技术及独立旋转底座导卫。1号—8号轧机之间采用无孔型轧制技术及独立旋转底座导卫,降低辊耗,减少换槽时间,提高作业率。

7)控轧控冷技术。在精轧机组前和减径机组前设有预水冷装置,实现控温轧制。在减径机组后设有穿水冷却装置,用于控制轧件轧后的冷却速度,满足国标(GB/T 1499.2—2018)要求。

8)零间隔轧制技术。在中轧机组后设置2台飞剪,其中1台用于切头,另1台用于切尾,实现粗轧1号轧机入口零间隔轧制、成品机架轧制间隙时间≤2 s。

9)轧机区除尘技术。在粗、中轧轧机之间设置喷雾除尘装置,改善现场生产环境。

10)高速圆盘剪及高速上钢技术。倍尺剪切采用高速连续运转的飞剪对轧件进行倍尺剪切,飞剪剪切的轧件最大速度45 m/s,剪机响应时间快,剪切精度高。采用高速上钢系统使轧件顺利进入冷床,减少了轧线的事故率,提高了产品的质量。

11)油气润滑技术。轧机轴承、导卫轴承润滑采用在线油气润滑技术。

5 主要设备特点

车间主要设备包括:连铸坯上料系统、一座步进蓄热式加热炉、Φ600 mm×6粗轧机组、1号飞剪、Φ450 mm×6中轧机组、2号飞剪、Φ350 mm×6预精轧机组、3号飞剪、Φ230 mm×4顶交悬臂精轧轧机、Φ230 mm×2顶交减定径机组、4号飞剪、水冷及预水冷设备、步进冷床、冷剪、定尺机、打捆收集装置等。其他辅助设备有液压系统、润滑系统、起重运输设备、机修设备等。

5.1 轧机

生产线采用全连续式轧制,全线共选用30架轧机。轧机分为粗轧机组、中轧机组、预精轧机组、精轧机组和减定径机组。粗中、预精轧机选用pomini最新机型,该轧机刚度高,精度好,承载能力大,调整、换辊方便快捷,设备结构紧凑,设备质量轻,吊装方便。

精轧及减径机组采用顶交45°重载型悬臂式模块轧机,其中4架精轧机组为2+2模块化轧机,2架减径机组为1+1单独传动轧机。减径机组每一道次由一个电机和一个具有多个速比的外部增速箱来传动以满足宽范围的产品规格和最终轧制速度的需要。

轧机均采用交流变频电机单独传动,电机功率大,动力强劲,满足低温轧制的要求。

主轧机基本性能参数见表4。

表4 主轧机基本性能参数表

全线共设4台飞剪和1台卡断剪,1号、2号飞剪具有切头、切尾及事故碎断功能,3号飞剪为高速倍尺飞剪,具有优化剪切功能;冷剪用于成品定尺剪切,剪切力大,精度高,质量好,真正实现了生产线的全线自动控制。粗轧机前卡断剪剪切力大,可以在轧机故障的时候,阻断轧件,防止后续轧件继续进入轧机,保护了轧机。

5.2 穿水冷却装置

全线设置了六段穿水冷却装置,轧件分线后,第一段设置在精轧机组前,用于控制进入精轧的温度;第二段设置在精轧机组后,用于轧后余热淬火夹芯热回火处理。第三段设置在减定径机组后,用于控制轧件轧后的冷却速度。

水冷线采用闭环控制,共分为三段,共计十二个水箱以及配套的缓冷导管,以冷却不同规格的产品。水冷量900~1600 m3/h,水压为1.6~1.8 MPa,可防止奥氏体晶粒快速长大,在确保成品表面不进入马氏体和贝氏体转变区域,基圆不出现回火马氏体和异于基体的闭环组织,满足国标要求。

5.3 高速上钢及冷床

冷床入口设在高速上钢装置,保证高速轧件能够安全稳定的落入冷床。

冷床为步进齿条式,宽度方向上由两台交流电机驱动,冷床上设有齐头辊道,倍尺对齐后被托起,减少轧件与对齐辊道间的磨损。

5.4 主电机

全部轧机和飞剪采用变频调速交流电机驱动,电机调速范围广、容易维修、节能。

6 结语

本工艺技术代表了当今国际上同类轧钢生产线的最高水平,它的建成投产,成为了广西钢铁集团有限公司的一个标杆,同时它的高起点,高标准为激烈的市场竞争打下了坚实的基础,为其他同类钢厂的建设提供了一个很好的模板。该工程投产以来,各方面情况一直都很正常,产品供不应求,产品质量深受广大用户的一致好评。实践证明,该生产线工艺布局合理,技术水平先进,工艺装备精良、生产自动化水平高,产品质量过硬,成为了行业内的一杆标杆。