基于LabVIEW的减速箱智能故障诊断系统设计

2021-07-27刘浩涛杜青年欧婷婷唐娜娜

刘浩涛, 杜青年, 欧婷婷, 唐娜娜, 秦 勇

(陆军勤务学院训练基地,武汉430000)

0 引 言

作为机械传动系统的重要组成部分,减速器在机械运转中起着调节转速和传递转矩的作用,是影响机械设备运行的一个重要因素[1-2]。其故障诊断是当前故障诊断领域研究的重点和难点,尤其是齿轮、轴承的故障判别。目前,国内外对齿轮传动机械设备的状态监测和故障诊断方法主要有基于油液(润滑油)检测的分析法[3-4]、基于声发射的诊断方法[5]以及基于振动信号的故障诊断方法[6]。由于振动便于测量,故障反应直接等独特优势[7],基于振动信号的故障诊断技术是目前研究和应用最为普遍的。

齿轮振动信号往往呈非线性、非平稳等特点[8],如何从齿轮的振动信号中提取故障特征是减速器齿轮故障诊断的关键[9]。鉴于此,本文利用深度学习理论强大的非线性特征自提取和高效的信号表征能力[10],提出了一种基于深度置信网络和LabVIEW平台的减速箱齿轮故障诊断系统。利用数据采集硬件完成减速器齿轮振动信号的采集,通过大量的故障信号样本构建训练集完成深度置信网络的无监督预训练,实时采集随机的齿轮振动信号构建测试集,利用测试集对诊断系统的可靠性进行验证。

1 系统总体功能

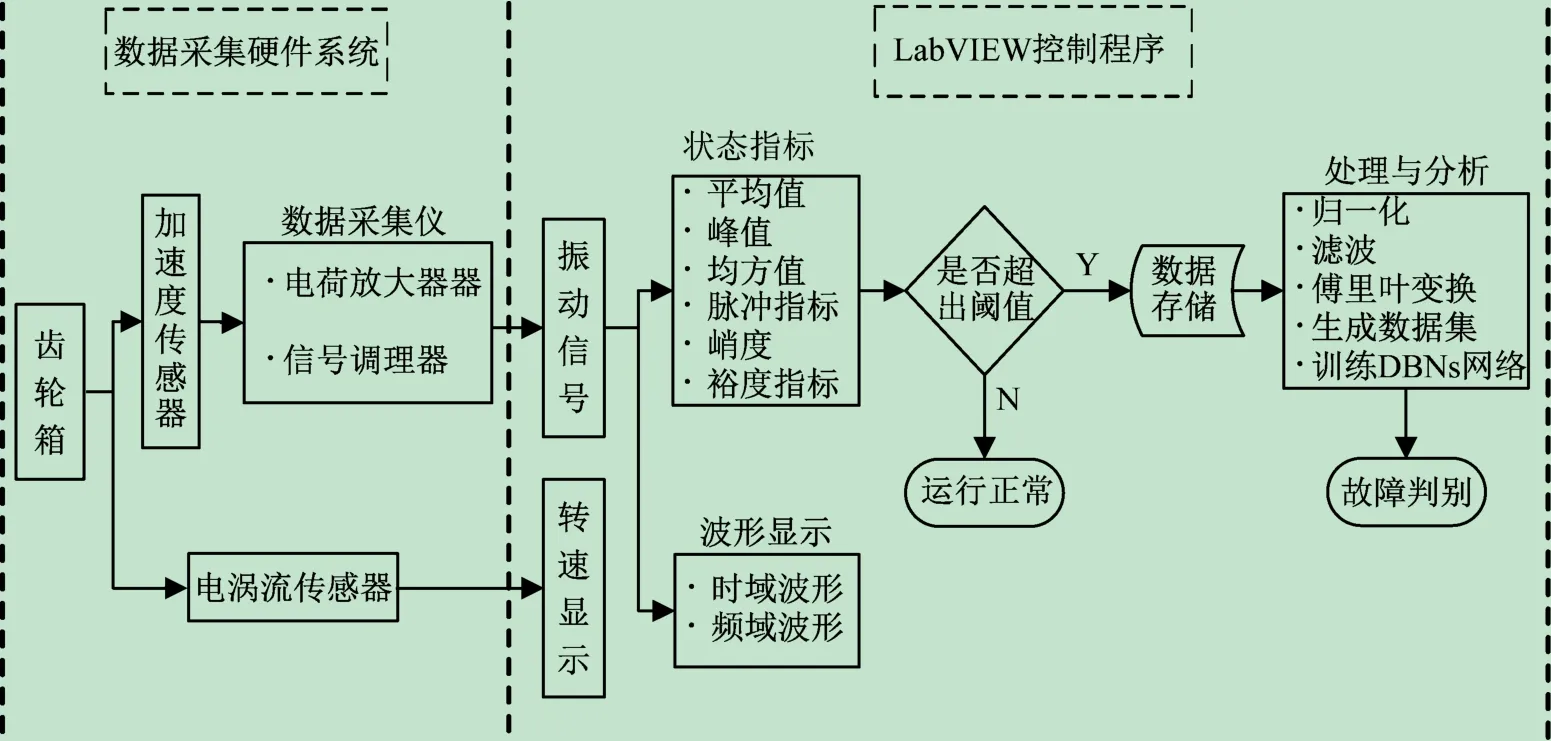

由于系统是以减速箱作为故障诊断的研究对象,所以整个系统的设计是以减速箱试验平台为基础,分为硬件和软件两部分,如图1所示。硬件部分包括减速箱试验平台、传感器,数据采集仪及其配套的硬件设施,主要负责系统的数据采集。软件部分在计算机上通过LabVIEW软件编程完成,负责测试数据的显示、存储、处理分析及诊断结果显示,其中数据处理分析包括数据归一化、傅里叶变换,训练集和随机测试集的生成,DBNs神经网络的训练以及齿轮故障的自动判别。

图1 总体设计框图

2 基于DBNs的故障诊断原理

2.1 DBNs的特征提取过程

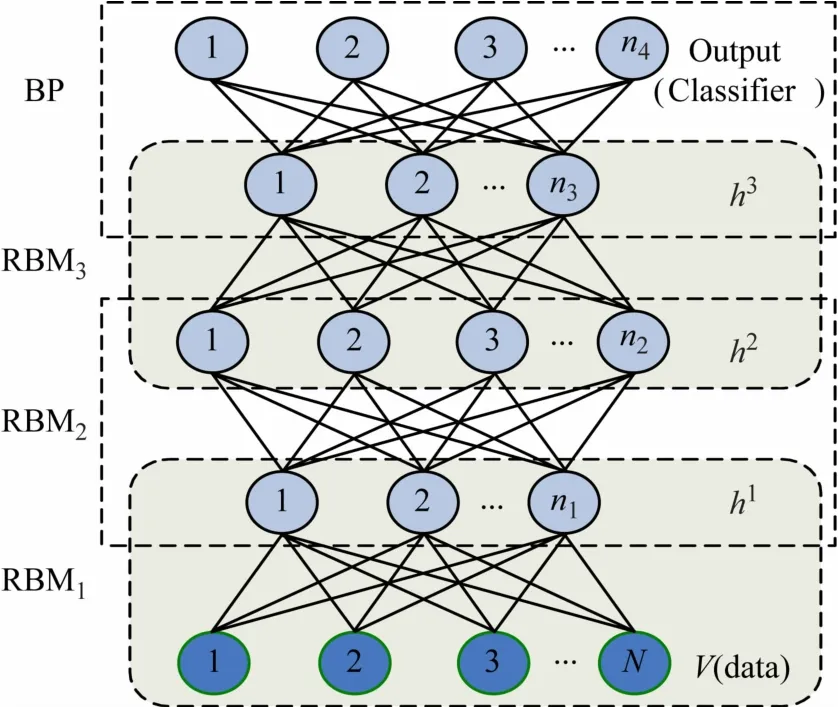

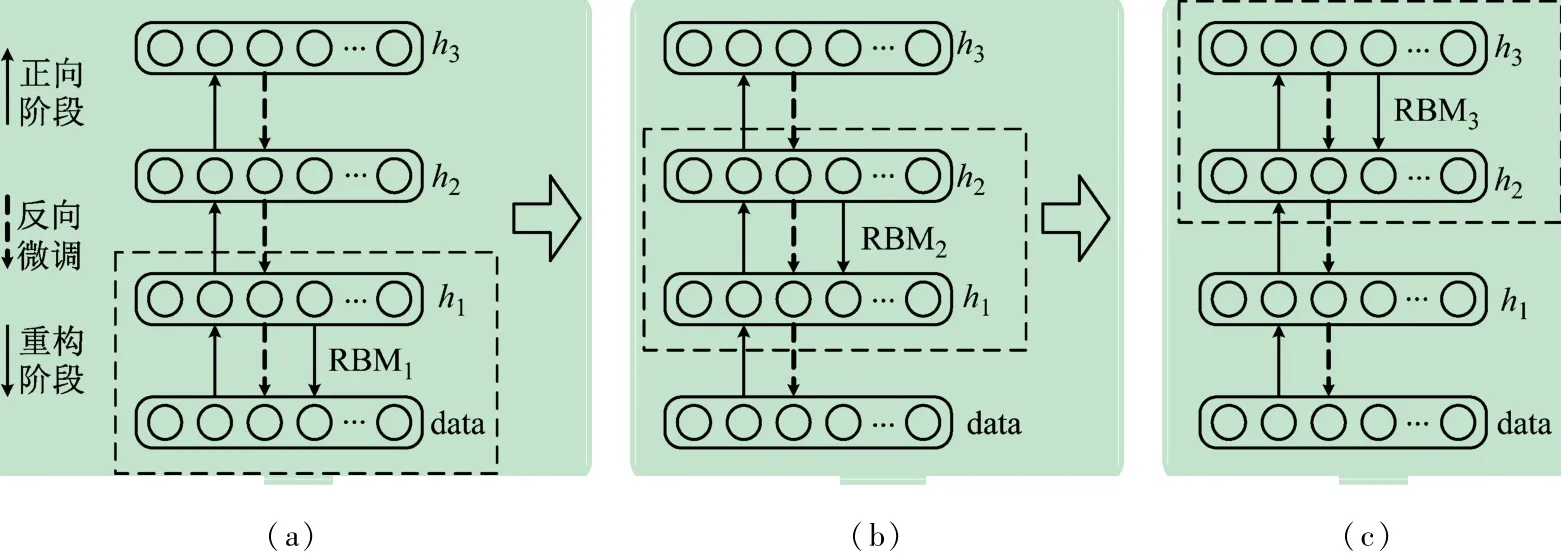

DBNs网络由多层限制玻尔兹曼机(Restricted Boltzmann Machine,RBM)堆叠而成[11],如图2所示,一个由3层限制波尔兹曼机堆叠而成的DBNs,由于网络分类输出层不在RBM网络之内,故将该DBNs网络视为4层DBNs网络。

图2 DBNs网络结构图

在RBM中,任意隐层和显层神经元之间有一个权值w表示其连接强度,每个显层神经元自身有一个偏置系数b、每个隐层神经元有一个偏置系数c来表示其自身权重。这样就可以用以下函数表示一个RBM的能量[12]:

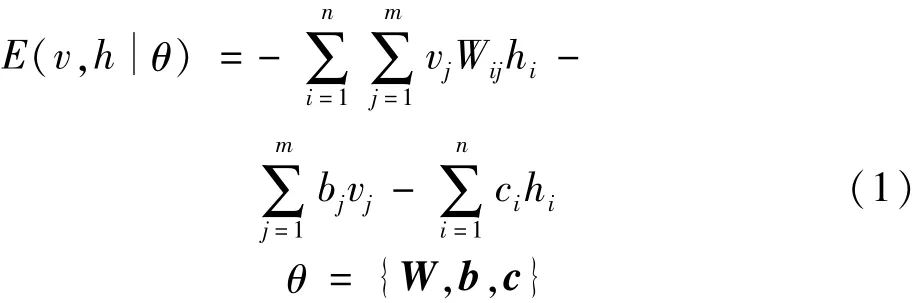

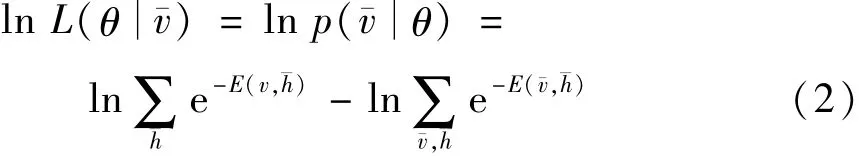

式中:v为显层数据;h为隐层数据;Wij为权值矩阵W的元素;n为可见层单元数;m为隐层单元数。

在RBM网络的训练过程中,用到对数似然函数

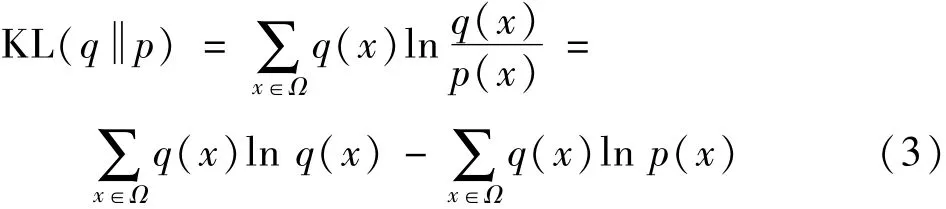

在RBM中,样本真实的分布和RBM网络表示的边缘分布的KL距离即为两者之间的差异性,具体为:

式中:Ω为样本空间;q为输入样本的分布;q(x)为训练样本的概率;p为RBM网络表示的Gibbs分布的v的边缘分布;p(x)为其边缘分布的概率。

要使KL最小,就要求lnp(x)取最大值,即输入样本的最大似然估计:

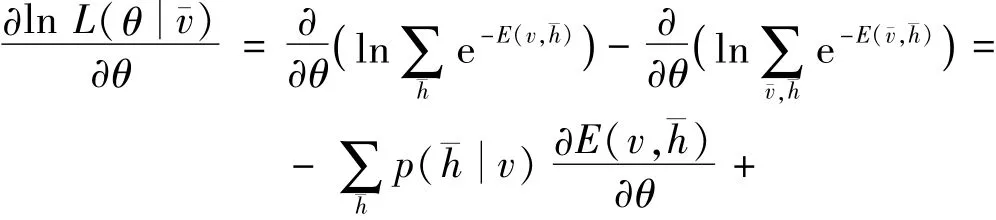

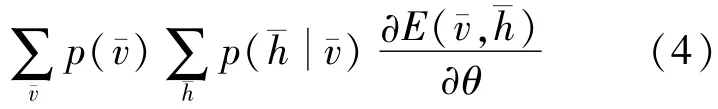

综合上述公式,分别对w、b、c求导,最终求得:

自从2006年,Hinton等[13]、Yu等[14]第1次提出深度置信网络时,就证实了其具有强大的特征提取能力,并在近10年的发展应用中得到了进一步的证实。深度置信网络作为一种自主学习的特征提取算法,在网络训练过程中不需要大量标签数据的参与,被广泛应用于许多领域。如图3所示为一个4层DBNs的特征提取过程。

图3 DBNs逐层特征提取过程

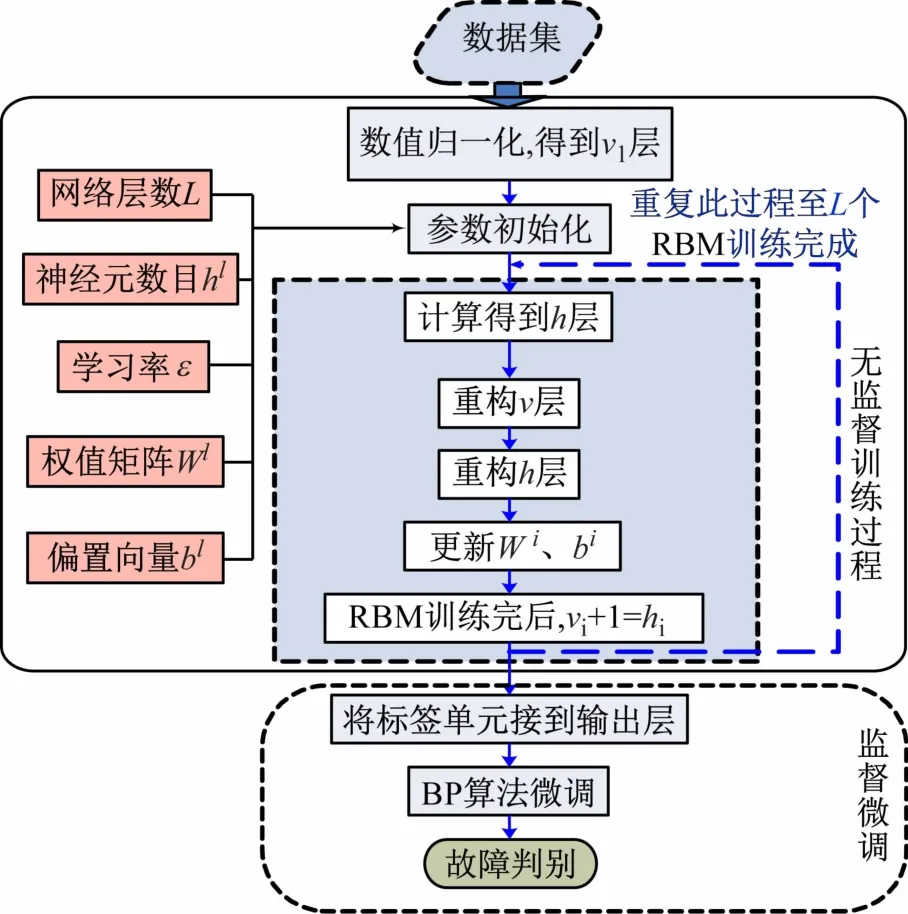

2.2 DBNs故障诊断流程

利用DBNs对振动信号数据集进行特征提取的过程,实际上就是利用DBNs网络对数据集进行无监督预训练,得到高层特征的过程。预训练过程中所用的数据集为不带任何故障标签的训练集。在RBM逐层训练完成后,利用BP分类器,结合交叉熵共轭梯度下降算法对整个DBNs进行微调,确定各层之间的权值和偏置量,完成网络的监督微调过程,最后输入随机测试集样本实现故障分类[15]。基于DBNs算法的故障诊断步骤如下:

步骤1对故障数据集样本进行归一化处理,将其赋值给DBNs网络的v1层,即第1层显层;

步骤2在预训练之前,初始化DBNs网络参数,包括学习率ε、网络层数L及各层神经元数目h l、偏置向量b l和权值矩阵W l;

步骤3利用v1层数据,计算隐层中每个神经元被激活的概率,从被激活的概率分布中采用吉布斯采样定理随机抽取一个样本得到第1层RBM的隐层h1;

步骤4利用h1层数据反推显层v1,计算v1层中每个神经元被激活的概率,从被激活的概率分布中采用吉布斯采样定理随机抽取一个样本以重构该层RBM的显层v1;

步骤5利用v1层数据反推隐层h1,计算h1层中每个神经元被激活的概率,从被激活的概率分布中采用吉布斯采样定理随机抽取一个样本以重构RBM的隐层h1;

步骤6通过上述步骤,第1层RBM已经训练完成,将第1层RBM的隐层h1作为第2层RBM的显层v2,即v2=h1,然后重复步骤3、4、5逐层对RBM网络进行预训练;

步骤7待RBM网络预训练完成后,将测试集的标签单元作为分类输出层与最后一层RBM的隐层对接,利用BP算法进行反向微调,完成整个DBNs网络的训练;

步骤8在整个DBNs网络的训练完成之后,输入待诊断故障样本,根据网络分类器得出最终诊断结果。

图4 基于DBNs的故障诊断流程

3 诊断系统硬件及软件设计

3.1 硬件模块

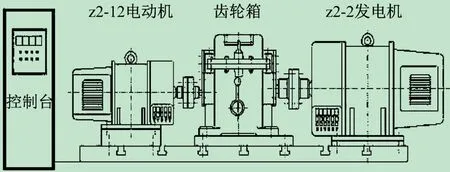

出于故障诊断的需求,系统的硬件分试验平台系统和测试系统两部分。试验平台主要包括驱动电动机、齿轮减速箱、加载系统和直流调速控制系统,如图5所示。

图5 减速箱试验平台示意图

测试系统主要由传感器,数据采集仪,信号传输线和中央控制计算机组成。

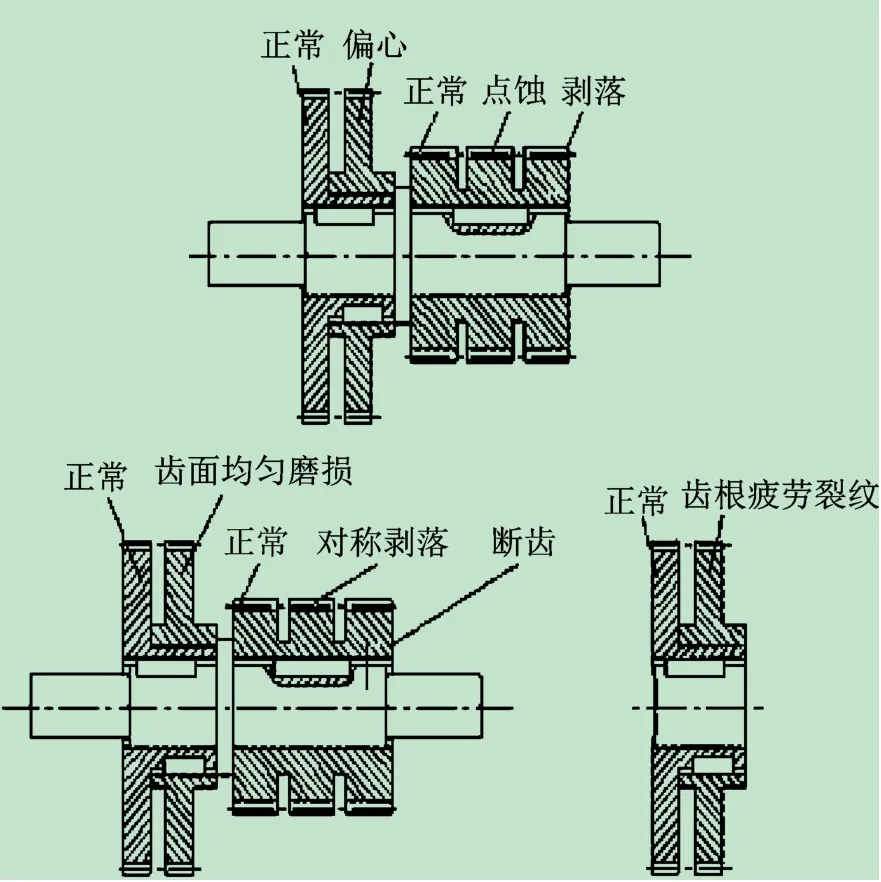

试验平台系统是一种3轴式2级变速器,输入轴与输出轴上的齿轮均为正常齿轮,中间轴上的齿轮为3联齿轮(小直齿轮,齿数为40,模数为2 mm)和2联齿轮(大直齿轮,齿数为64,模数为2 mm)。齿轮的故障共分为偏心、点蚀、剥落、磨损、断齿和裂纹,分布情况见图6,6种故障齿轮加上正常齿轮,共能输出7种模式的振动信号,故障类型的切换可通过减速箱前后换挡手柄调节。

图6 减速箱故障齿轮分布情况

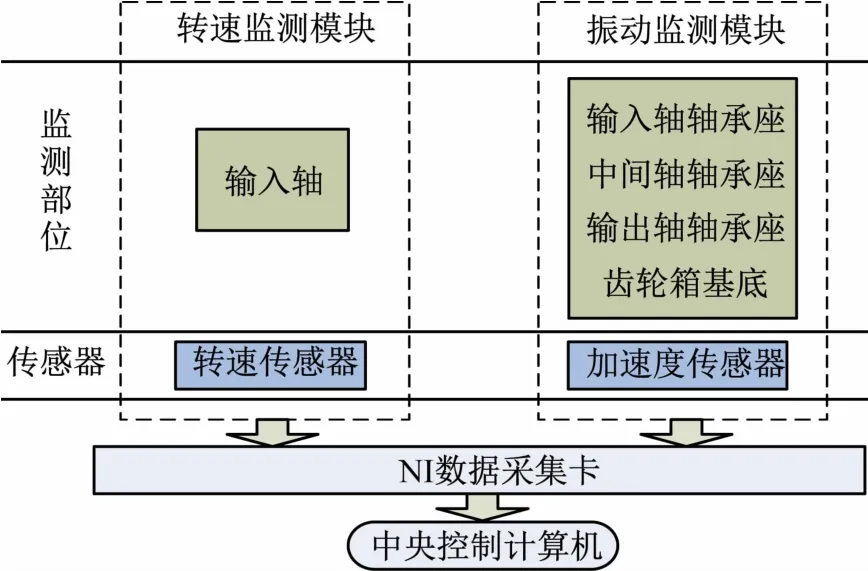

测试系统功能模块如图7所示,包括转速监测模块和振动监测模块,主要实现对输入轴转速和减速箱振动情况的测量。数据采集仪采集的信号最后经过USB接口直接接入计算机以便后续处理。

图7 硬件功能设计图

监测齿轮箱输入轴转速,以便于齿轮箱各旋转件转速的计算,了解各旋转件的运行工况。该模块所用传感器采用转速传感器。振动监测模块负责监测齿轮箱各旋转件的振动情况和振动数据的采集,包括齿轮箱齿轮、轴承、轴和底座等,所用传感器为加速度传感器(由于NI数据采集卡集信号滤波、放大等信号调理功能于一体,可以大大精简数据采集所需硬件设备)。

上述两个监测模块的数据采集拟采用NI数据采集卡完成。通过与数据采集卡连接的计算机控制整个系统,实现状态监测、故障预警、数据采集、存储及故障模式识别等功能。

3.2 软件模块设计

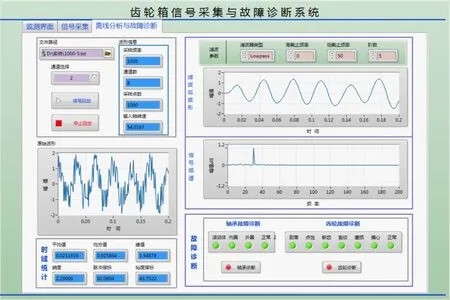

基于LabVIEW软件平台开发的减速箱智能故障诊断系统如图8所示,分为监测界面、信号采集、离线分析与故障诊断3个工作面板。

图8 智能诊断系统工作界面

监测界面主要是实时显示输入轴转速和各个测点的振动情况,包括时域波形和统计指标。当输入的振动信号统计指标超出其阈值时,减速箱振动可能出现异常,此时报警指示灯会闪烁,需要进入“信号采集”面板。“信号采集”对输入信号进行简单的降噪滤波处理。还可对滤波后信号进行简单频谱分析,为判别振动信号是否异常提供依据。对于复杂的齿轮故障信号,需要对故障信号进行采样存储,以便后续的离线分析和故障诊断,在面板上可以对采样参数进行设置。“离线分析与故障诊断”面板会显示调取信号的相关信息,以便调取信号。当调取故障信号后,按下“齿轮诊断”键就可以智能识别出信号的故障类型,对应的故障指示灯会由绿变红。为减少编程工作量和系统运算时间,智能诊断算法是通过LabVIEW与Matlab软件混合编程完成的,即运用“Matlab script”函数节点调用Matlab运算引擎。

4 实验测试

4.1 数据采集

振动信号和转速信号的数据采集选用NI9234动态信号采集模块。该设备每通道采样速率高达51.2 kS/s,±5 V输入范围,分辨率高达24 bit,102 dB动态范围,接口形式为常用的BNC接头,搭配IEPE传感器可进行高精度的振动测量。而且该设备内部集成有抗混叠滤波器,避免高频噪声的干扰。这里采样频率fs=10 kHz,采样点数2 048。图9为实验平台实物图。

图9 减速箱试验台

4.2 数据处理分析与故障模式识别

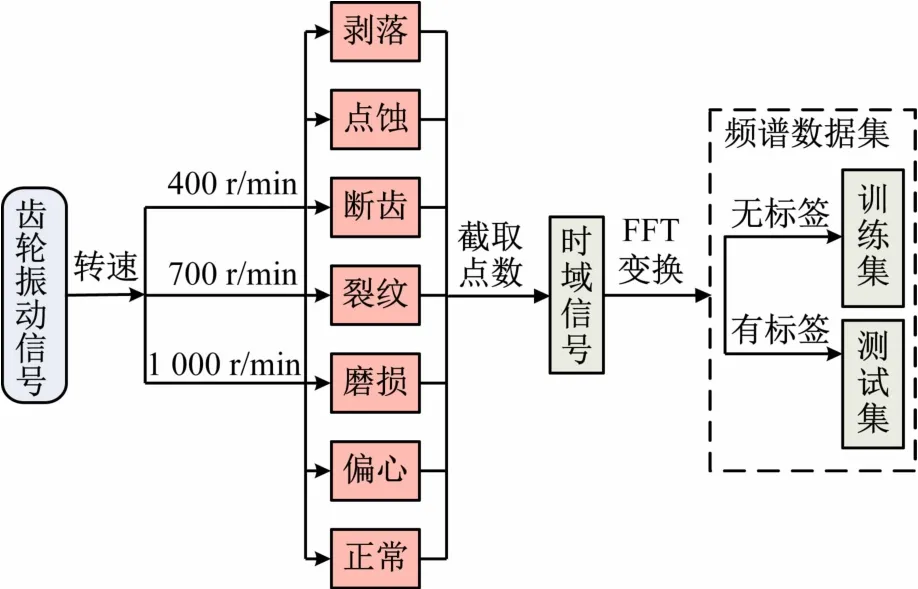

为降低DBNs网络自适应提取故障特征的难度,需要将时域信号进行快速傅里叶变换(Fast Fourier Transform,FFT),得到1 024点的频谱,归一化后合理构建频谱数据集,其构建流程如图10所示。

图10 数据集构建流程

为丰富信号样本,扩大数据集,分别在3种输入轴转速下进行信号采样。数据集包含剥落、点蚀、断齿、磨损、裂纹、偏心和正常7种模式频谱。

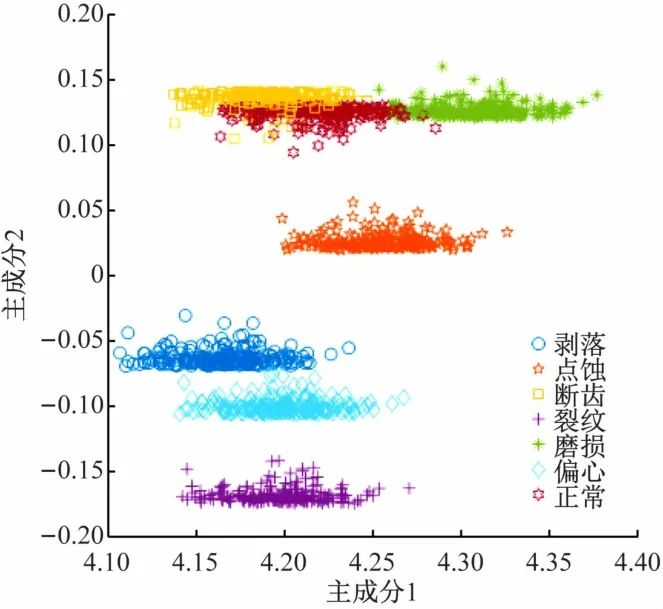

构建好数据集后,经过网络优化处理,选择框架为1 024-100-100(即网络层数为3,各层神经元数目依次为1 024、100和100)、学习率为ε=0.2的DBNs网络并对该网络进行无监督预训练,迭代次数为100,以完成自适应特征提取过程。利用主成分分析法(Principal Component Analysis,PCA)对提取的信号特征进行降维处理,前二维可视化结果如图11所示。

图11 7种振动信号特征可视化图

由图可见,7种信号的特征被明显区分开来。DBNs网络预训练完成后,通过测试集对诊断系统的可靠性进行测试,测试结果表明,该系统对齿轮故障信号判别的正确率高达97%,并且每次从按下故障诊断键到自动识别出故障类型用时不超过2 min。由此可见,该系统高效、可靠,完全满足减速箱齿轮故障诊断的需要。

5 结 语

针对减速箱齿轮振动信号复杂而传统信号处理方法难以对其进行故障识别的问题,基于LabVIEW与Matlab混合编程技术,通过与深度置信网络的智能算法结合,进行减速箱实地故障诊断实验。实验结果表明,该系统打破了传统时、频域特征提取的束缚,直接将原始时域振动信号或其频谱作为DBNs网络的显层输入,避免了传统神经网络故障诊断方法烦琐的外部特征提取过程,降低了故障诊断难度,实现了齿轮故障类型的智能、快速识别。