小型油气支承油气弹簧单元控制策略设计

2021-07-27侯京锋郝岩研芮鹏石航

侯京锋 郝岩研 芮鹏 石航

小型油气支承油气弹簧单元控制策略设计

侯京锋 郝岩研 芮鹏 石航

(北京强度环境研究所,北京 100076)

油气弹簧单元为油气支承系统内一核心子单元,本文在梳理利用油气支承进行全箭模态试验自由边界模拟基本流程的基础上,设计系统控制流程,实现压力控制到位移控制的自动切换,针对油气弹簧单元的小阻尼大时滞特点,从积分和微分的角度改良PID算法,从机理上分析油气弹簧单元与常规液压缸的差异,设计修正算法。实测表明,控制流程设计合理,控制模式转换瞬间位移过冲较小,活塞位控上升及保持过程平稳,满足模态试验边界模拟要求。

油气支承;油气弹簧;控制流程;修正算法

0 引言

油气支承系统可为试验件提供柔性支承,释放边界上的六个自由度,从而模拟大型运载火箭地面模态试验中要求的自由-自由边界条件。20世纪60~70年代,NASA已成功利用油气支承系统对土星V进行全箭模态试验的边界模拟[1]。

油气弹簧单元为油气支承系统内一核心子单元,可提供垂向承载并实现垂向弱刚度支撑,同时在负载偏心时,具有一定的抗倾覆能力。油气弹簧单元内上半部分腔体内充满高压气体,利用气体的可压缩性,实现轴向的弱刚度支撑;下半部分腔体及环形间隙部分充满高压液压油,利用静压支承减小运动阻尼[2]。

NASA研制的油气支承系统(Hydraulic Support)油路采用粗调与精调液压阀并联[1],各台支承手动独立控制,调节过程较慢。油气弹簧国内尚没有广泛用于模态试验边界模拟,其常规应用在于隔振。在车辆的悬架系统中,油气弹簧应用较为广泛[5],常规控制思路是通过对油气弹簧刚度与阻尼的调整,提升车辆的道路适应性,改善架乘的舒适度与安全性[6],在高级轿车中,为了提升路况适应性,车辆悬架高度往往可调,1999年清华大学陈志林等人建立了单轮油气悬架非线性模型,进行了基于变结构与PID联合控制的车身高度控制策略理论研究,其控制策略很好的改善了车辆高度控制的快速性、准确性[8]。2007年宋宇以空气悬架车辆为研究对象通过拉格朗日方程方法建立其多刚体模型,采用PID和PD控制策略对阶跃输入下的车身高度响应进行了仿真计算和对比分析[9]。2009年江苏大学徐兴等人分析了高度切换中的“过充”、“过放”及振荡现象,提出了变速积分的PID/PWM高度控制策略[10]。2010年丁继斌建立了基于空气悬架车辆的PID车身高度控制系统,利用AMESim软件完整介绍了PID控制方法调节车高的建模、仿真过程并进行了模拟仿真[11]。文献[12]研究了阻尼对车身高度控制效果的影响,阻尼减小时,需适度削弱PID比例微分控制参数。

上述车用油气弹簧系统与油气支承系统中的油气弹簧单元的应用存在明显差异,油气支撑系统所模拟的自由边界,要求垂向支承阻尼比小于0.05,而车辆的阻尼比通常在0.3附近[5]。本文根据模态试验工况,设计总体控制流程与试件浮起方案,采用改良的PID控制算法,克服油气支承系统极低的阻尼比导致的系统易失稳问题,同时根据油气弹簧单元的结构特点与节流原理,设计负载补偿策略,完成了油气弹簧单元的位移控制策略设计与验证。

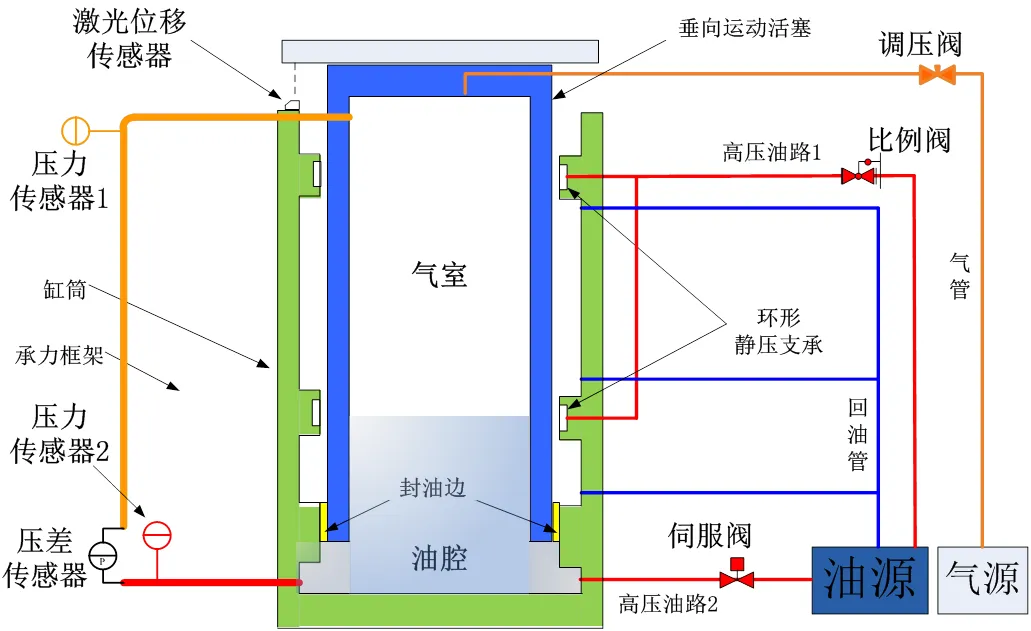

1 油气弹簧单元原理

油气弹簧单元可提供垂向承载,同时实现垂向的弱刚度支撑;环形静压支承单元为油气弹簧活塞提供导向作用,同时通过环形静压支承的上下两环设计,使系统具备一定的抗倾覆能力。油气弹簧单元的基本原理如图1所示。

如图1所示,活塞位移采用激光位移传感器测量,活塞位移控制采用可控性较好的伺服阀进行控制,油气支承内部液位采用高静压压差传感器测量。理想情况下,油气弹簧单元托举负载保持某一高度时,从伺服阀流入油腔的液压油与从封油边泄露的液压油流量相等,达到动态平衡,活塞高度及腔体内液压油液位保持稳定。

图1 油气弹簧单元原理

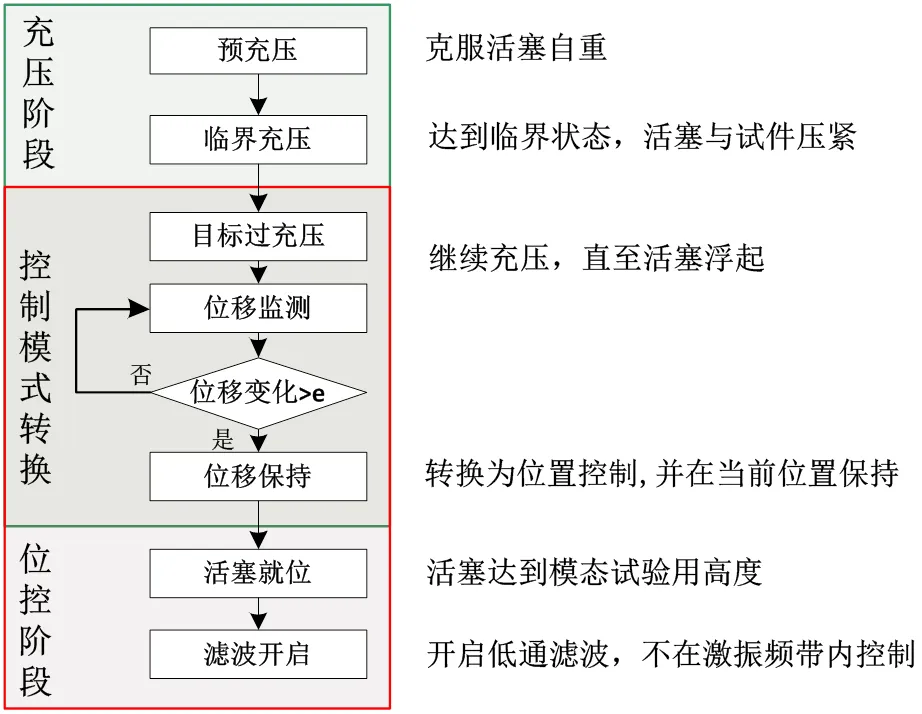

2 控制流程

利用油气支承系统进行模态试验的边界模拟,需首先将试件从承力装置上缓慢升起,平缓地使负载到达目标高度,并通过气腔气柱高度的调整使垂向支承频率满足要求,模态试验开始时,油气弹簧需保持垂向支承的低频位移量稳定,从而不影响处于相对高频的模态试验激振。通过以上分析可确定,浮起过程大致分为充压、控制模式转换、位控三个阶段。其基本流程如图2所示。

图2 控制流程

2.1 充压阶段

通过气路、液路的同步闭环控制逐步提升油气支承内部压力,使内部压力值达到将要浮起的临界状态。采用气路PID闭环控制气路调压阀(主反馈为气室压力),使得气腔压力缓慢上升至临界压力;采用油路PID闭环控制油路伺服阀(主反馈为液位),油腔液位缓慢上升至下临界试验工作位置,该位置由所需的支承频率决定。

2.2 控制模式转换

接上一阶段,继续加大气腔压力目标值,该目标值需略大于可将负载托起的理论值,同时实时监测活塞位移反馈值,当活塞位移发生大于某一设定门限变化时,将控制模式转换为活塞位移控制。

为了降低控制的复杂度,控制模式转换时,关闭气路输出阀,终止所有气路闭环控制;PID内部将充压阶段液路闭环伺服阀控制量一次性写入位控闭环的积分器内,保持控制模式转换过程中,控制量输出的连续性。

2.3 位控阶段

采用PID闭环控制油路伺服阀(主反馈为活塞位移),输入活塞目标位置,活塞位移缓慢上升至试验工作位置,在外部激振开始前,开启低通滤波,自此,利用油气支承实现纵向自由边界模拟。

3 控制策略设计

电液伺服系统的典型特征是非线性、时变性以及易受外部干扰,很难得到系统的精确模型,PID控制结构简单易于实现,对被控对象模型依赖低,其基本原理是通过对误差的现实因素(P)、过去因素(I)、和未来因素(D)进行线性计算,从而获得控制输出量。当前PID控制已广泛应用于液压伺服控制系统中。油气弹簧单元位控的特殊性主要体现在系统的大滞后、小阻尼性,基于此,需对标准PID进行改良,以达到更好的控制效果。

3.1 改良PID

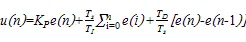

经典PID的控制算法差分方程为

3.1.1积分分离优化

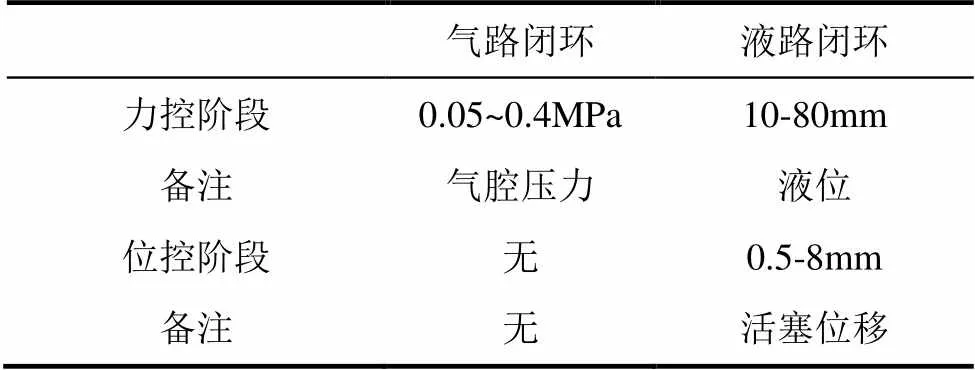

式(2)中,A,B均为预先设定的误差限。当误差绝对值大于A或小于B时,暂停积分功能,当误差绝对值逐渐减小并进入(B, A)区间时,积分效用逐渐加强,当误差绝对值等于(A-B)/2时,积分累加速度最快,其后随着误差继续减小,积分效用亦逐渐削弱。当前油气弹簧单元应用的积分分离门限如表 1所示。

表1 启用积分的误差带

3.1.2微分优化

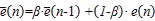

通常离散PID算法的误差差分计算方法如式(1)所示。由于干扰或控制滞后的存在,采用以上算法,仍可导致微分控制输出过大,从而影响系统稳定性。对于油气支承这样一个缓变系统,相邻两点的差分作为微分项显然无法实现对运动趋势的修正,特别是实测位移信号的往往质量也不够好,故需对PID算法进行改良,提升微分的效用。基本思路就是提取位移信号的趋势,并将其送入微分算法,削弱由于信号干扰和非趋势性波动导致的微分控制量变化,也提高了微分对趋势的修正能力。具体方法为将实测误差值经过自适应指数加权移动平均后,送入PID算法微分项参与运算。

指数加权移动平均法是将过去一段时间内的数据加以不同的权重求平均,通常越靠近当前时刻权重越大,但一组固定的权值无法应对真实数据缓变和突变两种状态,因而可构建一个高斯函数,实现权值的自适应选取,从而在去除采集噪声的基础上,提升趋势获取的及时性,其数学表达式为

3.2 补偿与修正

油气弹簧单元活塞位控与传统电液伺服位控系统存在明显差异,以无泄漏理想液压缸为例,液压缸缸杆运动速度

为了简化分析,在供油能力范围内,伺服阀供油压力恒定。当液压缸压杆保持某一位置时,伺服阀开度为0,没有流量。但油气弹簧单元活塞位移保持时,液压油会从封油边处泄漏,且泄漏量满足如下关系

故对于油气弹簧单元的活塞而言,其控制输出由控制油缸位移的PID输出与维持泄露流量的控制输出共同构成,泄露部分需要进行控制补偿具体策略如下

以上过程未考虑负载变化影响,由(1)式可知,活塞保持同一位置所消耗的流量与其承载成线性关系,当活塞波动时,仅采用PID算法,同样的误差波动,导致同样的控制修正量,无法满足由于负载变化的引来的变化的流量波动,从而导致收敛时间加长,故需设计针对负载质量变化的修正策略。策略如下

4 控制效果

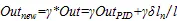

油气弹簧单元调试加载方式采用配重块模拟负载,配重块与单台油气弹簧单元通过转接工装连接。配重块周围搭建柱块框架用于防倾倒保护及实现模拟负载停放功能。具体的加载方式如图 3所示。

图3 加载测试方案

按照控制流程,进行测试验证,实现充压,控制模式转换,位控浮起,并保持稳定。

4.1 充压阶段

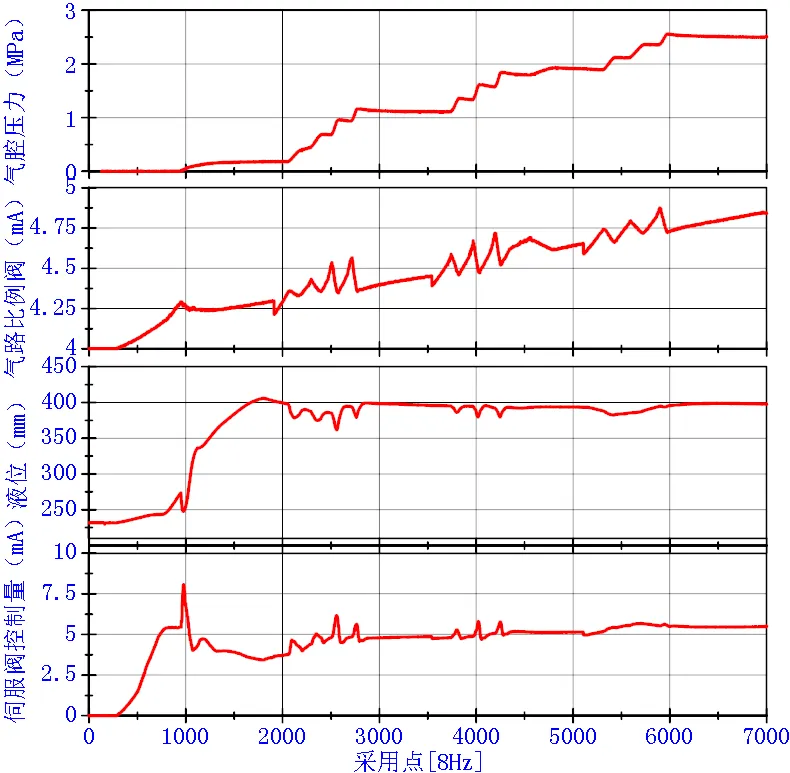

充压过程包括气路的逐级加压,油路的液位控制,如下图所示的一次调试过程,气路充压分为4步,即0.2、1.1、1.9、2.5MPa,油路控制,一步从初始液位到达400mm液位处。伺服阀输出范围为0~15mA,比例阀输出范围为4~20mA。

充压全过程模拟试件没有浮起脱离停放装置,对试件而言,危险性低,充压过程分解为多步进行,第一步用于克服活塞自重,活塞浮起并与转接工装接触,待活塞与转接工装可靠连接,其后分步增大气压,并保持液位不变,直至达到临界气压值。由图4可以看出,气压逐步增大过程中存在明显的台阶现象,这与当前油气弹簧单元的压差液位测量原理有关。气腔增压过程干扰液位测量值,液位闭环导致伺服阀控制量波动,进而导致液位波动,从而挤压气腔,干扰气压。从图4中亦可以看出,随着气腔绝对压力的上升,充压引来的压力波动占气腔内总压值的比重在减小,充压对液位测量值影响减弱,伺服阀控制量亦趋于平稳。

图4 充压过程

4.2 控制模式转换

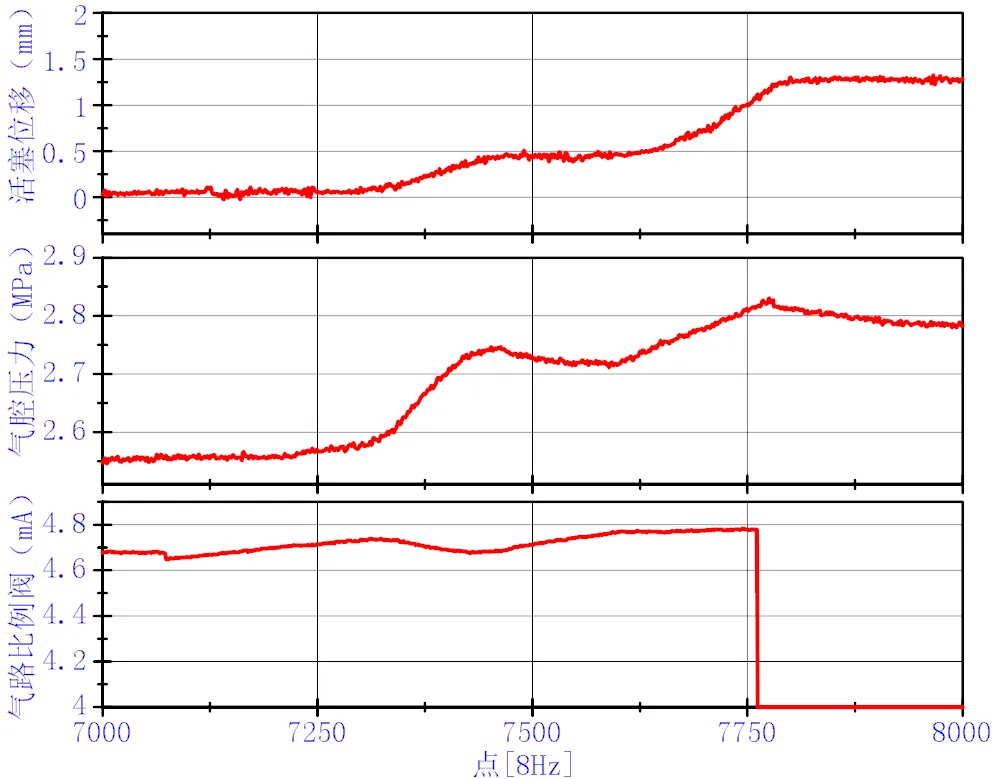

设置通道位移转换门限为1mm,且持续两个采样点(0.25s),满足该条件时立即转换为位置控制并保持当前位置,同时关闭供气,封死气腔,气路闭环控制停止。如图5所示,缓慢加大气腔压力,活塞在气腔压力约为2.6MPa时开始上浮,气压达到2.8MPa左右,活塞缓慢浮起约1mm,此后立即关闭供气。理论上,忽略活塞加速度的情况下,活塞上浮过程中,气腔压力应恒定,此处0.2MPa的差别,与停放机构上的缓冲垫有关。

图5 力转位过程

通过适度过充压,捕获位移波动,实现控制模式转换的方式可行,转换效果平稳。转换位移后,由于惯性及滞后的存在,活塞位移存在一定过冲。

4.3 位控阶段

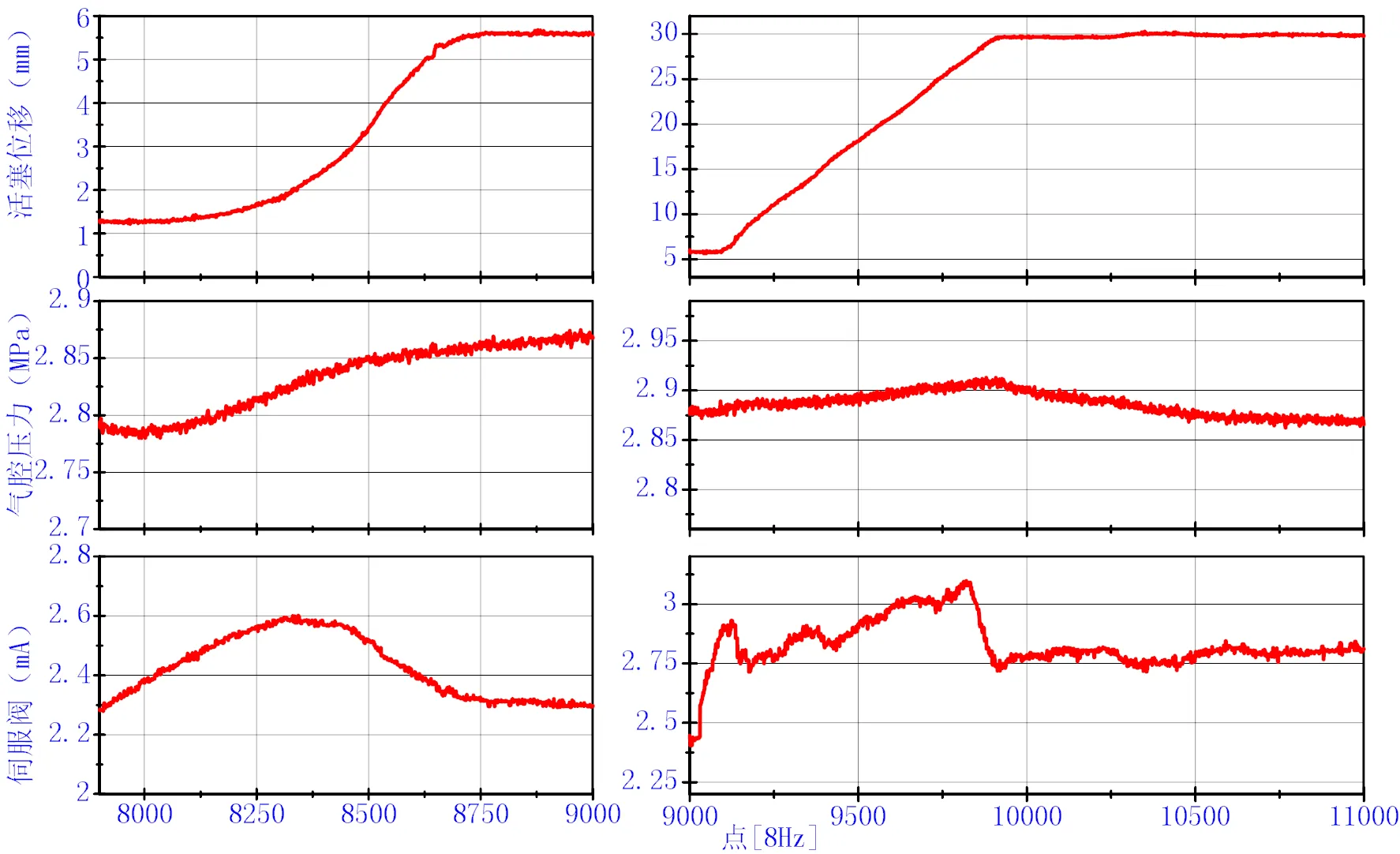

位控浮起过程分为两阶段,转位控后,首先落实5mm目标指令,使模拟试件完全脱离停放机构上的缓冲垫,其后给出30mm目标指令。图6给出了一组位控的实际曲线图。

图6 位控过程

从图6可以看出,活塞上浮过程平稳,在30mm位置处保持稳定;观察从5mm至30mm段,气腔压力在2.87MPa时,可维持活塞位移,该压力值反映了负载重力;在活塞从5mm至30mm上浮过程中,气腔压力略微加大至2.91MPa,该压力值反映了负载重力与活塞上浮时的阻尼力;在活塞处于5mm位置处,伺服阀控制量在2.3mA左右,而活塞处于30mm位置处,伺服阀控制量在2.8mA左右,试验过程中负载质量恒定,活塞升起的越高,主油腔封油边长度越短,主油腔泄露流量越大,与理论结果一致。

5 总结

梳理利用油气支承系统进行自由边界模拟的工作流程,设计相应的控制流程,采用气压、位移控制模式切换方法,实现其核心子单元—油气弹簧单元的充压与浮起,并从控制算法和系统模型两个角度针对控制策略进行优化,实测证明,控制流程设计合理,控制效果良好,满足模态试验边界模拟要求。后续为多台支承协同工作的方案设计及大型油气支承系统设计打下了基础。

[1] Grimes P J, McTigue L D, Riley G F, et al.Advancements in structural dynamic technology resulting from Saturn V programs, Vol.II[R].NASA CR-1540, 1970.

[2] 侯京锋, 郝岩研, 张永亮, 等.小型油气支承弹簧单元设计与验证[J].强度与环境, 2019, 46(4):31-38.[Hou Jingfeng, HAO Yanyan, ZHANG Yongliang, et al.The design and experimental study on hydro-pneumatic spring module of minitype oil-air support system[J].Structure & Environment Engineering, 2019, 46(4): 31-38.]

[3] 梅康, 刘小勤, 沐超, 等.基于自适应指数加权移动平均滤波的快速去雾算法[J].中国激光, 2020, 47(1): 250-259.[Mei Kang, Liu xiaoqin, Mu chao, et al.Fast defogging algorithm based on adaptive exponentially weighted moving average filtering [J].Chinese Journal of Lasers, 2020, 47(1): 250-259.]

[4] 戴学余, 苗旭升, 袁小阳, 等.几种低粘度润滑介质下动静压轴承的性能分析[J].润滑与密封, 2004(3):10-13.[Dai Xueyu, Miao Xusheng, Yuan xiaoyang, et al.Analysis of a hybrid bearing with several low-viscosity fluids[J].Lubrication Engineering, 2004 (3):10-13.]

[5] 周长城.车辆悬架设计及理论[M].北京:北京大学出版社, 2011: 220-223.

[6] 杨杰, 陈思忠, 吴志成, 等.油气悬架可控刚度阻尼设计与试验[J].农业机械学报, 2008, 39(10): 20-24.[Yang Jie, Chen sizhong, WU Zhicheng, et al.Design and testing on the hydro-pneumatic suspensions with controllable stiffness and damping[J].Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(10): 20-24.]

[7] 王鑫涛, 杜星.基于负载匹配的阀控液压缸匹配特性研究[J].液压与气动, 2019(5):117-121.[Wang Xintao, Du xing, et al.Matching characteristics research based on load matching for valve-controlled hydraulic cylinder [J].Chinese Hydraulics & Pneumatics, 2019(5): 117-121.]

[8] 陈志林, 金达锋, 赵六奇.油气主动悬架非线性模型的建立、仿真与试验验证[J].汽车工程, 2000, 22(3): 209-213.[Chen Zhilin, Jin dafeng, Zhao Liuqi, et al.Nonlinear modeling, simulation and test verification of hydro-pneumatic active suspension[J].Automotive Engineering, 2000, 22(3): 209-213.]

[9] 宋宇.空气悬架车辆车身高度PID控制的仿真研究[J].湖北汽车工业学院学报, 2007, 21(2):1-4.[Song Yu.Study on ride height pid control technology of air suspension vehicle[J].Journal of Hubei Automotive Industries Institute, 2007,21(2):1-4.]

[10] 徐兴, 陈照章, 李仲兴.ECAS客车车身高度调节建模及其控制研究[J].汽车技术,2009(11):42-46.[Xu Xing, Chen zhaozhang, Li zhongxing, et al.Investigation on modeling and control of body height adjustment for bus with electrically controlled air suspension[J].Automobile Technology, 2009(11):42-46.]

[11] 丁继斌.基于AMESim的车身高度控制系统仿真研究[J].新技术新工艺, 2010(7): 18-20.[Ding Jibin.Simulation study on height control system for body of vehicle based on AMESim[J].New Technology & New Process, 2010(7):18-20.]

[12] 李仲兴, 于文浩.阻尼对车身高度控制效果的影响分析[J].重庆理工大学学报自然科学版, 2016, 30(4):11-15.[LI Zhongxing, YU Wenhao, et al.Body height control system considering damping variation[J].Journal of Chongqing University of Technology (Natural Science),2016, 30(4): 11-15.]

The Control Strategy Design of Hydro-Pneumatic Spring Module of Minitype Oil-Air Support System

HOU Jing-feng HAO Yan-yan RUI Peng SHI Hang

(Beijing Institute of Structure and Environment Engineering, Beijing 100076, China)

Hydro-pneumatic spring is kernel sub-module of oil-air support system.Based on the analysis of the modal test process with oil-air support system which simulate free boundary, the control sequence is designed, the control mode switching technology is applied.According to the large time-delay characteristics of hydro-pneumatic spring, traditional PID is improved in integral and differential processes.The principle difference between hydro-pneumatic spring and typical hydraulic cylinder are analyzed, the correction algorithm is designed.The field testing shows that the control process are reasonable, the position overshooting does not appear in a moment of control mode switching, the control effect of the piston displacement is stationary.In conclusion, the control strategy meet the requirement of simulate free boundary for modal test.

Oil-air support system; Hydrostatic spring; Control process; Correction algorithm

V416

A

1006-3919(2021)03-0059-06

10.19447/j.cnki.11-1773/v.2021.03.009

2021-02-02;

2021-03-25

侯京锋(1984—),男,高级工程师,研究方向:测控技术与系统集成;(100076)北京市9200信箱72分箱.