航天产品冲击响应分析及损伤/失效评估方法研究综述

2021-07-27邵旭东南宫自军李炳蔚张子骏徐子健

邵旭东 南宫自军 李炳蔚 张子骏 徐子健

航天产品冲击响应分析及损伤/失效评估方法研究综述

邵旭东 南宫自军 李炳蔚 张子骏 徐子健

(中国运载火箭技术研究院,北京 100076)

冲击环境是火箭、导弹等航天器在其全寿命周期经历的严酷的力学环境之一,其往往会导致航天器产品发生损伤/失效,甚至引发飞行事故,已成为制约航天器飞行可靠性提升的关键因素。本文分别从理论分析、经验外推以及数值仿真、试验研究等角度,系统总结了国内外在航天产品冲击响应分析与冲击损伤/失效两个方面的研究进展,并综述分析了国内外众多学者提出的各种冲击损伤/失效评估方法在航天产品上的适用性。在此基础上,结合我国航天工程实际,为今后的相关技术发展提出了建议。

航天产品;冲击响应;冲击损伤/失效;损伤/失效评估

0 引言

冲击环境是导弹、运载火箭、卫星等航天器在总装、运输、发射与飞行等全寿命周期阶段中需要经受的严酷的力学环境之一。其中火工品爆炸冲击环境的频率范围高达100kHz以上,冲击量级可达100000g。严酷的冲击环境极易使航天器上各种产品中的冲击敏感元件发生损伤失效(如航天电子设备中的继电器、晶振、焊接接头、微电子芯片等),甚至造成灾难性的飞行事故。NASA曾对1963~1985年间的所有飞行故障进行了统计,其中与冲击环境相关的故障超过63次,并且多数为灾难性故障[1]。

近年来,随着我国航天发射任务密度的快速增长,冲击环境导致的航天产品故障事件多发。然而在航天产品的冲击响应及损伤/失效评估方面,我国目前仍处在起步阶段。本文对国内外在航天产品冲击响应分析与损伤/失效评估方法等方面的研究进展进行了系统的总结与分析。

1 航天电子设备冲击响应分析

1.1 理论分析

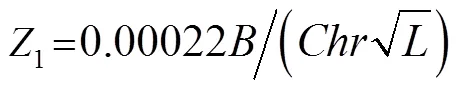

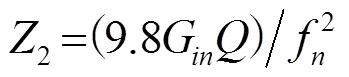

目前对于梁、板、壳等简单结构的冲击响应分析已有较为成熟的理论方法。Parkers[2]研究发现,悬臂梁分别受重而慢和轻而快的撞击时,冲击能量分别主要由梁的根部和移行铰上吸收;余同希[3]进一步给出了两种情况下梁的变形近似表达式,如式(1)。此外,Symonds、Hopkins、Wang、Cox、刘土光等[4]还针对简支梁,简支与固支的圆板、方板以及加筋板等进行了冲击响应研究,得到了这些问题的理论解。

航天产品的组成与结构较为复杂,简单梁、板、壳的理论解难以满足航天产品冲击响应分析的需要。针对电子设备中的矩形PCB板,Dave[5]基于前人的研究,分别从几何尺寸与结构动力学两个角度给出了PCB板在冲击载荷作用下最大理想变形量,如式(2)(3)。进一步研究了肋条对PCB板冲击响应性能的影响,并提出了一种快速估算PCB板加强肋理想间距的方法,用于指导工程设计。

1.2 外推法

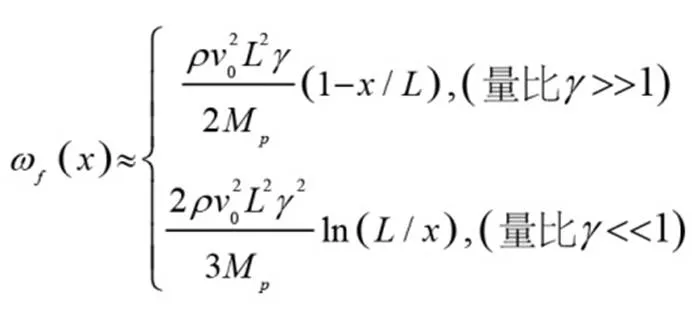

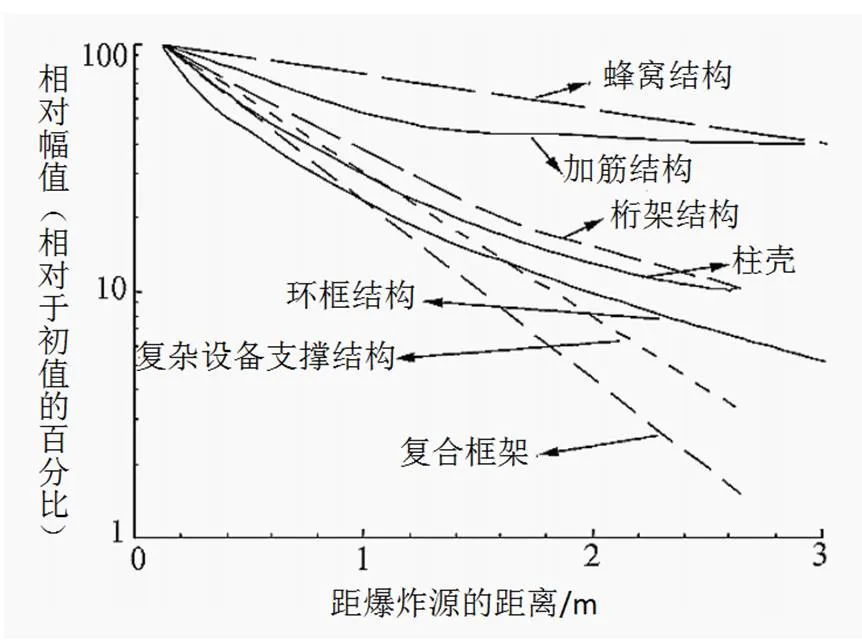

外推法是结合相关设计经验与试验实测数据,对航天器结构与产品上的冲击响应进行估计,包括经验模型法和数据外推法等。经验模型法主要根据冲击源特性、传递距离、连接界面数目等,依据经验衰减特性模型对航天器结构与产品上的冲击响应进行快速估计[6]。如图1,给出了火工品爆炸冲击响应在连续结构中的传递衰减规律。

图1 火工品冲击响应峰值与到爆炸源距离的关系[6]

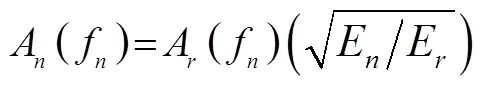

数据外推法主要利用现有型号的冲击试验实测数据,对新型号结构的冲击响应进行外推估计[7]。以火工品爆炸冲击为例,若已知火工品爆炸冲击在已有航天器上的冲击响应,则可用式(4)来估算火工品爆炸冲击在新航天器的冲击响应。

1.3 数值仿真

1.3.1 有限元法

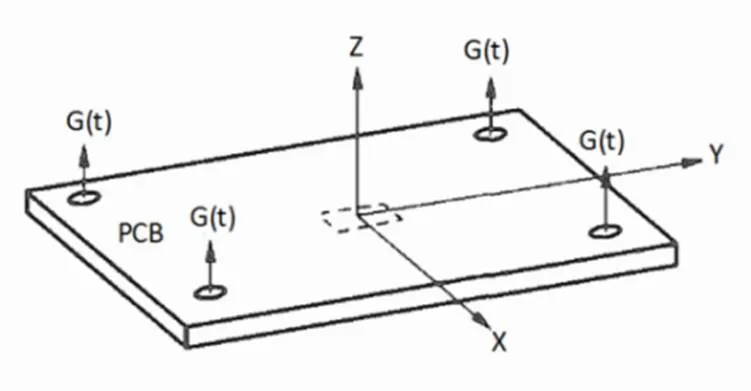

早期在普通电子设备跌落冲击问题的仿真研究中,众多学者通常采用显式动力学的方法模拟电子设备的整个冲击响应过程。但在冲击载荷下,发生失效破坏的部位多发生在电路板以及元器件上。为减小仿真难度,Tee等[8]省略去了设备外壳、螺栓等固定装置,直接将加速度冲击载荷作为边界条件施加到PCB板上,对TFBGA、QFA以及IPD跌落试验进行了仿真研究。这种方法也被称为Input-G法。秦飞等[9]使用Input-G方法(图2)进一步研究了冲击载荷施加位置、方式等因素对PCB板冲击响应计算结果的影响。

图2 Input-G方法[9]

由于欧拉前插法的缺点,显式算法可能不如隐式算法那么准确与稳定。并且在ANSYS等一些商业有限元软件的隐式算法中,冲击加速度难以直接输入算法进行计算。因此有些学者将冲击加速度曲线积分两次,形成冲击位移,然后进一步求解,这种方法又称为Input-D方法。航天产品所面临的冲击环境比较复杂,难以通过简单积分得到真实的冲击位移响应。李炳蔚等[10]进一步将加速度冲击边界条件转化为分布力边界条件,从而良好的实现了航天器典型连接结构与典型元器件的冲击响应仿真研究。李沅等[11]也使用这种方法对导弹制导设备进行了瞬态冲击分析,得到了最大位移与最大应力。有限元法能够比较全面的分析各种航天产品在不同冲击环境条件下的响应特点。但其局限性在于,当冲击环境频率特别高时,有限元法需要将网格尺寸划分的特别小,这会增加计算量,甚至无法进行计算。

1.3.2 统计能量法与瞬态统计能量法

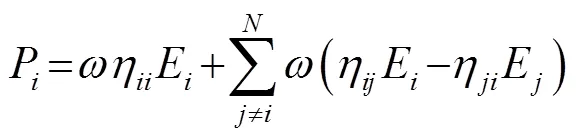

除有限元法以外,统计能量法在航天产品的冲击响应分析中也有着广泛的应用。统计能量法是将一个复杂的系统划分为若干子系统,并根据能量守恒定律建立子系统能量的耦合方程,如式(5)。通过求解每个子系统的能量,并用各子系统在频域或空间域上响应的能量平均值表示系统的动力学响应。目前已经有VA One、VAPEPS、Auto-SEA等多款商用软件集成了这种方法。

统计能量法与瞬态统计能量法都不需要对系统进行精细的网格划分,因此不存在有限元法在求解高频问题时需要细分网格的困扰,可以较好的处理复杂系统的高频冲击响应问题。但这两种方法均是基于能量的统计平均,因此难以获得某个具体位置的冲击响应,并且当结构模态密度较小时,这两种方法可能会失效。

1.3.3 SPH法

对于一些近场的冲击响应问题,常伴随着结构的大变形,如航天器的高速碰撞、火工品的爆炸、导弹出入水等。传统的有限元法在这些问题的计算过程中,网格可能会发生严重的畸变,甚至导致计算错误。光滑粒子流体动力学(SPH)方法是求解这类问题的较为理想的方法。光滑粒子流体动力学方法是将物质用一系列粒子离散,使得粒子带有物质属性,并通过求解控制方程来计算每一个时间步粒子的物理信息。由于没有网格,SPH方法没有网格畸变等问题,可以较好的对冲击过程的细节进行描述。初文华等[15]采用SPH方法研究了圆筒结构高速入水以及导弹战斗部聚能射流作用下结构的冲击响应;李旦等[16]基于LS-DYNA软件与SPH方法模拟了飞船返回舱着水冲击过程,得到了返回舱的冲击响应参数;尤一、黄愉太[17]等采用SPH方法研究了贮箱内液体晃动对结构产生的冲击响应。这些研究对航天工程设计有重要的指导意义。但SPH方法计算量较大,通常只能计算冲击源处的近场冲击响应,而航天产品通常设计安装在距离冲击源较远的位置,因此这种方法在航天产品的冲击响应问题分析中应用较少。

1.4 试验研究

根据试验方法的不同,可以将航天产品的冲击试验研究分为振动台方式、机械撞击方式、火工品爆炸方式及激光激励方式等。

1.4.1 振动台方式

目前,电动式振动台和电液式振动台通过一些控制技术,可以产生3000Hz以下、幅值较低的复杂冲击环境。振动台具有利用率高、操作规范、成本低而且可控性好等优点,在航天工程中广泛的应用于电子元器件的初步筛选。孙晔等[18]使用电动式振动台,使用不同的冲击试验条件对电路板进行了冲击响应分析;曹云东等[19]使用振动台研究了电磁继电器的触簧部件在冲击载荷下的抖动特性。

1.4.2 机械撞击方式

机械撞击方式是通过两个结构相撞来产生瞬态的冲击环境,采用的试验设备有:跌落台、Hopkinson杆、摆锤、空气炮等。其中摆锤、空气炮等是在航天器的研制中常用的试验设备,一般能产生10000Hz以内的冲击环境。相比于摆锤,空气炮可以产生更接近航天工程实际的复杂冲击环境。众多学者使用这种方法研究了航天产品的冲击响应特性:卢剑平[20]使用空气炮对有/无缓冲材料两种状态的电子设备进行冲击响应分析,验证了缓冲结构的实用性;李炳蔚[21]使用空气炮冲击试验模拟火工品爆炸冲击环境,测量了电磁继电器、SMA连接器、晶振等电子元件的冲击响应。

1.4.3 火工品爆炸方式

航天器上常见的火工品冲击环境高频超过100kHz,冲击加速度可达100000g,机械撞击与振动台的方法都无法模拟这种高频高量级的冲击环境。采用火工品实爆冲击试验是目前模拟航天器上高频冲击环境的主要手段。一般根据产品试验边界的不同,可以将火工品爆炸冲击试验分为真实模拟与非真实模拟两种。真实模拟需要追求真实的产品边界与冲击传递路径;非真实模拟则不追求真实的产品边界与冲击传递路径,只要能够达到规定的要求即可。马斌捷等[22]通过仪器支架隔冲击性能试验、电磁阀爆炸冲击试验、火箭舱段爆炸冲击试验、速率陀螺抗冲击性能试验等工程案例,总结了火工品爆炸冲击方法在模拟火箭分离冲击环境并进行航天产品冲击响应分析中的良好效果。但是火工品爆炸冲击试验周期长、成本高、安全性差。

1.4.4 激光激励方式

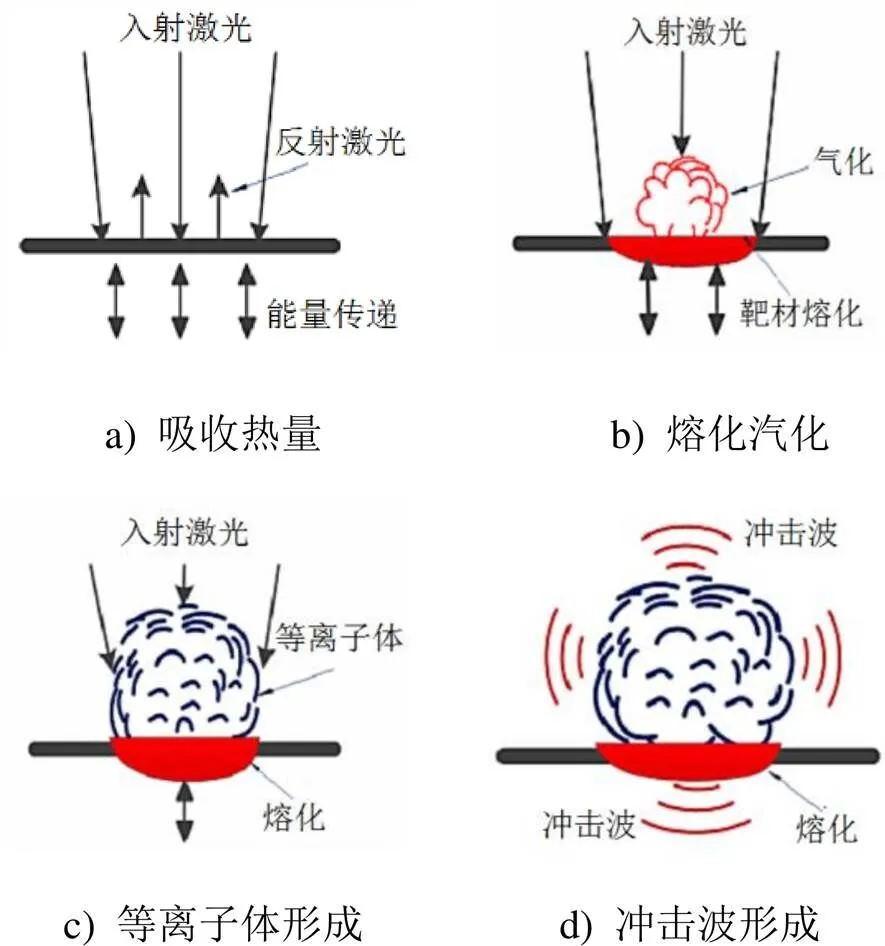

除火工品实爆试验之外,通过激光与靶材表面相互作用,也能产生类似的高频冲击环境。激光与靶材相互作用的机制有两种:一种是力冲击,其中又可以分为靶材表面材料溅射时获得的反冲击力,以及靶材表面形成的高温高压等离子体膨胀形成冲击波而产生的冲击力这两种模式,如图3所示;另一种是热冲击力,它源于靶材表面激光脉冲瞬间吸收激光能量而产生的热膨胀和巨大的热应力梯度。

图3 激光激励产生冲击环境的一种过程

2010年,韩国Kaist大学的团队[23]提出了使用激光激励模拟航天器火工冲击环境的想法,并进行了一系列的理论和试验分析,得出了激光模拟的主要方法与调控技术。清华大学王锡雄,秦朝烨等[24]对激光激励在航天器冲击试验中的应用做了大量的研究。研究结果显示:激光激励产生的冲击环境在整个宽频带中都包含比较丰富的信息,尤其是包含丰富的高频成分。但是激光激励产生的冲击响应量级目前还低于真实的火工品冲击响应,并且设备造价比较贵,目前还没有得到广泛的应用。

2 航天产品冲击损伤/失效研究

2.1 数值研究

航天产品的冲击损伤/失效边界数值研究方法一般有应力值监测法、单元删除法、节点分离法、内聚力模型法以及扩展有限元法等。

2.1.1 应力值监测法

应力值监测法是在仿真时,对所有材料均使用线弹性本构模型。通过监测冲击载荷作用下结构各个部位的最大应力值来判断结构是否发生失效。这种方法不关注结构损伤演化的具体过程,只关注达到临界失效的载荷条件。因此操作简单,计算量较小,能够快速确定结构容易失效的部位以及临界失效载荷的大小,在冲击损伤/失效问题的仿真研究中被大量采用。

2.1.2 单元删除法与节点分离法

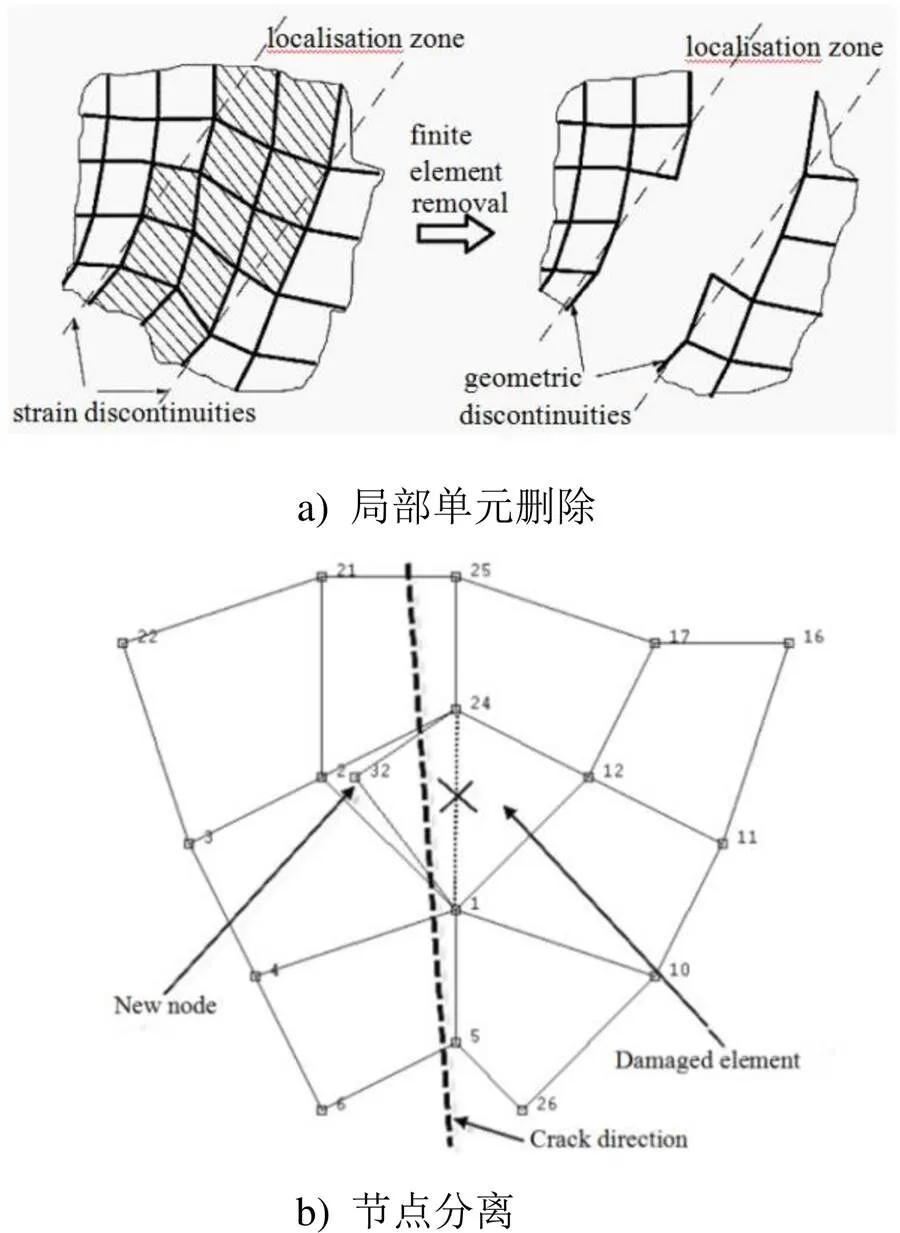

单元删除法与节点分离法均能较好的模拟冲击载荷作用下材料损伤演化的整个动态过程。单元删除法是当单元某个参数达到阈值时,就把单元的刚度设为零,使得单元应变对载荷的响应为无穷大,这样单元节点将不能承受任何载荷,就像把单元删除了一样,如图4a)。节点分离法则不减少单元的数量,也不会改变材料的体积,而是通过增加节点来改变单元之间的拓扑关系,如图4 b),从而表达材料的非连续性并实现裂纹的扩展。单元删除法理论简单,计算效率高,但单元的删除会导致了质量和能量的损失,外力响应可能被低估。节点分离法由于没有单元的删除,没有质量的损失,计算精度更高[25]。但节点分离法可能会在断裂表面出现单元叠加现象,导致有限元网格的出现较多的自相交,使计算量显著增大。因此单元删除法与节点分离法在计算效率与计算精度上各有优势。在实际的仿真计算中,还需要根据实际情况灵活选择。

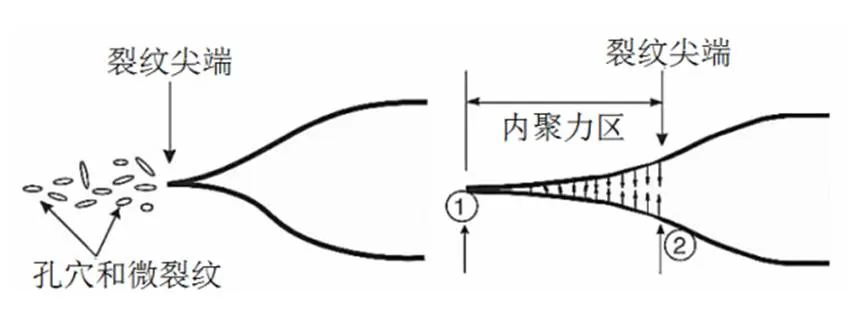

2.1.3 内聚力模型法

内聚力模型是在易损伤的材料界面上设置内聚力单元,通过内聚力层的本构关系来模拟裂纹尖端的损伤,一般用来模拟材料界面的动态开裂过程,如图5所示。迄今为止众多学者已经开发出了多种内聚力模型,如双线性型、指数型梯形型等,见图6。损伤/失效的仿真中已经进行了大量的运用。齐佳旗、王彬等[26]等基于内聚力模型研究了飞行器上一些复合材料结构的冲击损伤演化过程;王宁[27]等采用内聚力模型对航天器传动机构涂层的冲击失效进行模拟,并通过试验验证了仿真结果的有效性。

2.1.4 扩展有限元法

扩展有限元法是在材料损伤裂纹的萌生与扩展过程的研究中发展出的一种仿真方法。1999年,美国西北大学Belytschko团队提出了可以通过在裂尖单元引入Westergad渐进场函数来解决线弹性二维裂纹问题的方法,并采用有向距离函数描述裂纹几何特性,以减少网格重构。Moes等[28]进一步将阶跃函数作为富集函数引入到了包含裂纹面的单元内,以更完整地反映裂纹的间断特性,并将该方法正式命名为扩展有限元方法。

图4 局部单元删除与节点分离[25]

图5 内聚力模型

图6 几种常用的内聚力本构模型

扩展有限元法通过带有不连续性质的形函数进行插值来代表裂纹面位移的间断,利用能反映裂尖特性的形函数基来体现裂尖的奇异性。在计算过程中,无需网格重构,大大提高了计算效率。由于在处理裂纹扩展问题方面具有明显的优点,目前扩展有限元法在冲击损伤/失效问题中有了越来越多的应用。张亮[29]等基于扩展有限元法研究了线式爆炸分离装置在爆轰波冲击下的损伤过程;郭历伦[30]采用扩展有限元法分析了含螺栓连接结构的冲击损伤演化过程,并将仿真结果与试验结果相对比,展示了扩展有限元法在冲击损伤/失效问题中良好的适用性。

2.2 试验研究

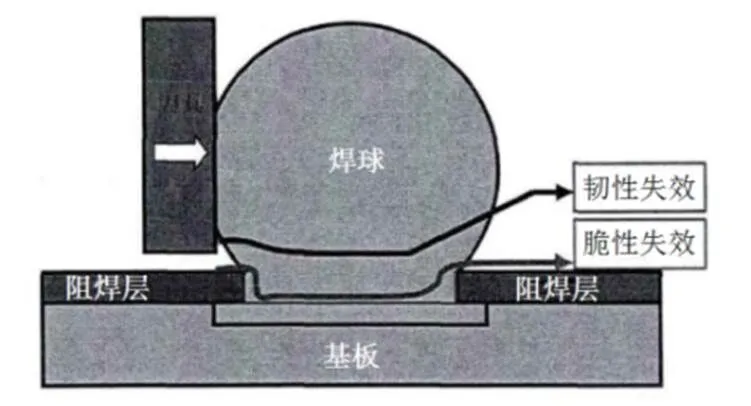

目前对于航天产品的冲击损伤失效试验研究主要集中于器件级。如美国Sandia国家实验室[31]利用Hopkinson杆对MEMS器件的三个不同方向进行冲击试验,测试了MEMS器件所能够承受的最大冲击载荷。航天796厂[32]曾在20世纪80年代花费两年时间使用振动台对电连接器进行了275次冲击与振动试验,发现电连接器的接触故障与动态应力的种类、大小、方向、以及施加时间等因素有关。李炳蔚、徐子健等[10][33-34]使用空气炮的逐级加载,研究了电磁继电器、SMA连接、晶振等元器件的临界破坏环境控制参数。在设备中典型连接结构的冲击损伤/失效试验研究方面,众多学者针对电子设备中焊点的冲击损伤演化过程进行了详细的研究。在电子封装业一般采用的是焊球高速冲击的试验研究方法,见图7。其中冲击试验又可以分为焊球的剪切与拔拉冲击试验,相关机构也制定了一些测试标准。早期的冲击试验速率比较低,只有0.5mm/s,因此焊球多发生韧性失效,IMC层并未受到任何影响。后来的学者在试验研究过程中,把冲击速率范围提高到了1.3m/s以上,发现高速冲击时,焊球的失效模式会由塑性失效向脆性失效过渡,焊点的失效部位转移到了IMC层中[35]。

此外,还有很多学者对设备中的脆性构件及简单结构进行了一些冲击试验,邱士起等[36]通过锤击试验定性分析了晶振片的性能与失效机理;刘占芳等[37]通过氧化铝陶瓷的平板碰撞试验,给出了陶瓷材料的动态破坏模型;Lee等[38]分析了两端自由的梁中点受到三角形脉冲作用时的刚塑性动力响应及失效模式。这些研究对于航天产品元器件中的脆性部件及结构的冲击失效问题,具有重要的借鉴意义。

图7 焊球冲击试验

3 航天产品冲击损伤/失效准则研究

3.1 简单结构冲击失效准则

对于简单结构的冲击失效准则,目前已有大量的研究。Menkes、Teeling-Smith等[39]先后通过金属固支梁以及圆板与正方形板的冲击试验,发现随着梁、板的厚度以及冲击载荷强度的变化,梁、板会出现非弹性大变形、拉伸破坏、支撑部位横向剪切破坏三种破坏模式。对于后两种破坏模式,Jones等[40]基于理论刚塑性分析,提出可以使用极限拉伸应变准则与极限累积滑移量来评估这两种失效模式,并给出了临界破坏的冲击速度计算公式。Shen等[41]在综合考虑了弯矩、轴向力、横向剪切力之间的相互作用于影响之后,认为塑性区内单位体积能量耗散密度达到临界值时,刚塑性结构发生破坏,因此可用能量密度进行失效评估。目前简单结构在特定边界条件和冲击载荷条件下的冲击失效准则已经有丰富的研究成果,但由于航天产品结构与其所面临冲击环境的复杂性,简单结构的失效破坏准则并不能完全适用。

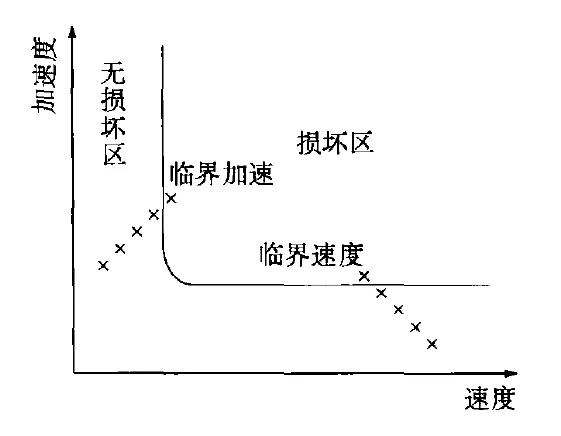

3.2 跌落损伤边界理论

在电子产品跌落损伤/失效评估领域,常使用的是Newton提出的损坏边界理论。Newton在无阻尼单自由度系统的冲击响应特性研究时,发现当冲击脉冲时间小于单自由度系统固有周期的1/6时,单自由度系统的最大应力仅与加速度脉冲的面积有关,而与冲击加速度峰值大小无关;当冲击脉冲时间长于单自由度系统固有周期的1/6时,系统最大响应与加速度峰值相关,而与加速度脉冲的面积无关。基于这一结论,Newton在1968年提出了跌落损坏边界理论[42],这一理论认为产品的跌落损伤/失效边界仅由临界速度与临界加速度两个参数决定,如图8所示。在冲击过程中当产品速度改变量或加速度超过某一定值时,产品都会发生破坏,其中速度改变量主要是受电子设备的跌落高度影响;而加速度主要是受跌落高度,地面硬度等因素决定。这一损坏边界理论已经被ASTM应用到其测试标准中。

跌落冲击环境的波形为简单的半正弦波形,而航天产品所面临的冲击环境,大多波形复杂,振荡剧烈,并且其加速度沿时间的积分基本等于零。这导致Newton提出的损坏边界理论无法良好的适用于航天产品冲击/损伤失效的评估。

图8 跌落损伤边界理论

3.3 冲击响应谱失效准则

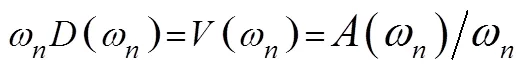

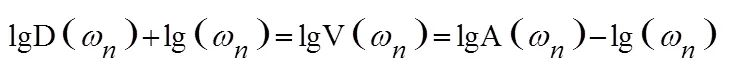

目前国内外航天领域普遍采用冲击响应谱作为冲击环境严酷度评价指标。冲击响应谱是指将冲击激励施加到一系列线性单自由度弹簧质量系统,将各单自由度系统的最大响应值作为对应于系统固有频率的函数绘制而成的响应曲线。冲击响应谱是用结构系统对冲击载荷的响应来描述冲击环境。这种方法不关注具体的冲击波形,而更加关注冲击载荷的作用效果。按照响应参数的不同,冲击响应谱又可以分为:加速度谱、速度谱、位移谱、以及伪速度谱等等。目前已经被世界各国广泛采用的是加速度冲击响应谱。

美国于20世纪80、90年代在大量火工品冲击试验研究的基础上,基于加速度冲击响应谱推出了大量试验标准,用以指导和规范航天器冲击环境设计与试验[43-45]。我国也制定了相应的军用标准GJB150A-2009作为相应设计试验依据[46]。但研究与试验结果表明,加速度冲击响应谱值在某些情况下并不能很好的表征冲击环境的严酷程度,对于一些应力破坏模式,伪速度冲击响应谱更能表征冲击环境的严酷程度[10,35,47-49]。在某些情况下加速度谱值较小的冲击环境反而会对产品造成较大的损伤,例如Gaberson等[47]曾针对风机设备做了大量的火工冲击试验,在对试验结果的分析中发现,风机在加速度谱值较低的冲击环境中发生了损伤/失效,反而在加速度谱值较高的冲击环境中正常工作。因此使用加速度冲击响应谱值的大小来作为冲击损伤/失效的评估准则可能有一定的局限性。

取对数后有

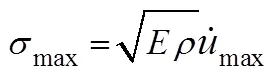

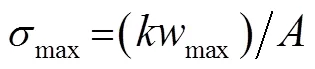

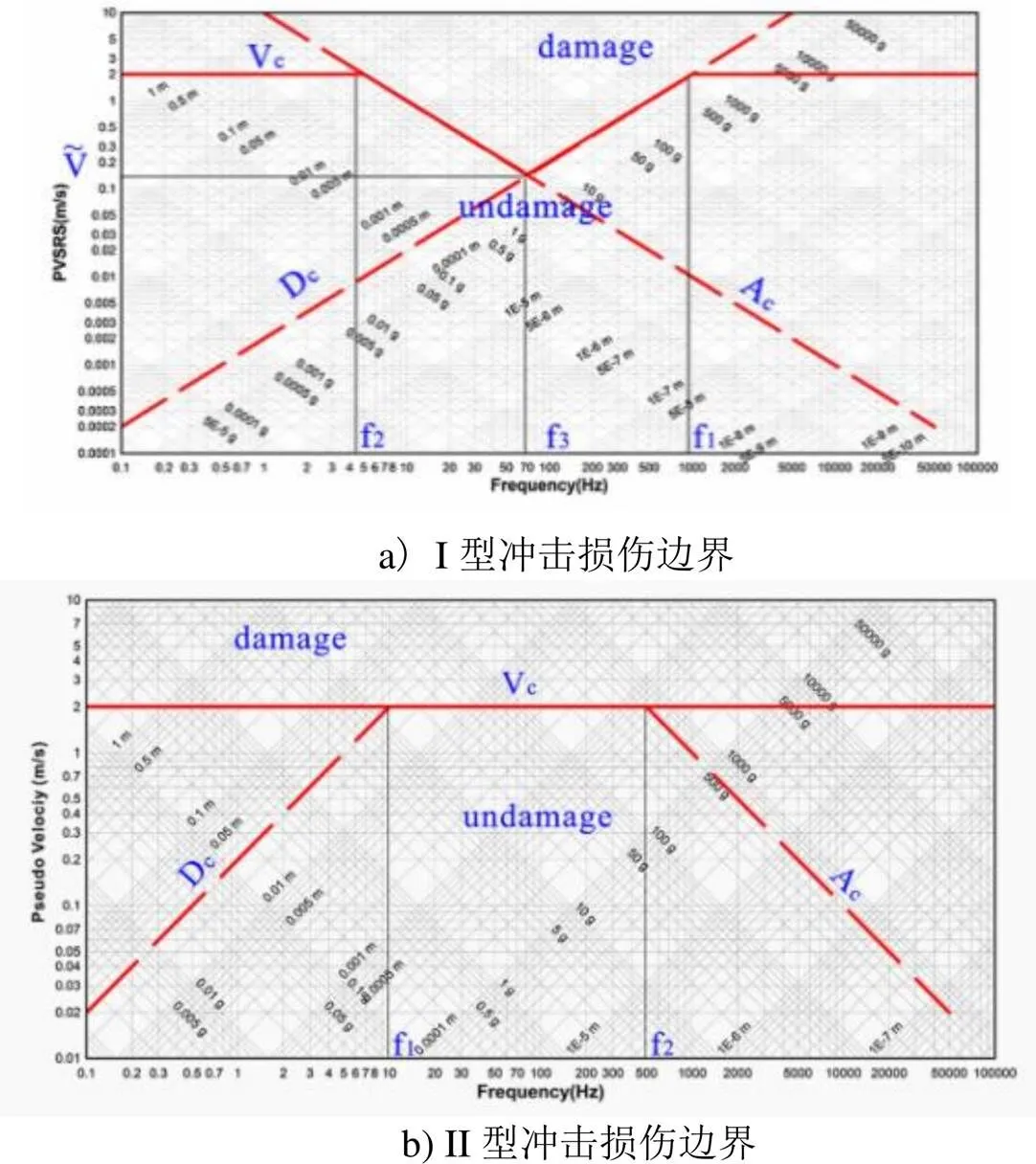

因此可将绝对加速度响应、伪速度响应、相对位移响应绘制在同一张冲击响应谱内,形成一种四对数坐标伪速度冲击响应谱。其中横坐标表示单自由度系统固有频率,纵坐标表示最大伪速度响应,与横坐标成+45°与-45°的坐标轴分别表示最大相对位移响应与最大绝对加速度响应。Veletsos[52]在研究地震冲击的问题中第一次提出了这种绘制方法。基于四坐标的伪速度冲击响应谱,李炳蔚[10]研究了典型航天电子元器件及航天器舱段的冲击损伤/失效边界问题。表明典型航天电子元器件的冲击损伤/失效边界主要由元器件的固有频率与冲击环境的优势频率的相对关系控制。当冲击环境的优势频率比电子元器件的共振频率低时,电子元器件可近似看做刚性构件,其与基础之间的相对位移可以忽略,因此失效边界由加速度控制。此时电子元器件上的最大应力为

徐子健等[34,35]针对电磁继电器、SMA连接器、晶振等航天电子元件做了大量的空气炮冲击试验,并在一定程度上证明了这两型冲击损伤边界在评估航天电子元件冲击损伤/失效问题中的适用性。洪润民[53]等借鉴这两型冲击损伤失效边界,进一步研究了蜂窝夹层板的破坏边界,展示了基于伪速度谱的冲击损伤/失效边界评估方法在工程中良好的应用前景。不过航天产品结构复杂,其内部包含多种多样的元器件与连接结构。在冲击载荷下,任何一个结构或者元器件的破坏都可能会导致整个设备失效,甚至在同一个冲击载荷下,可能会有多个元器件以多种模式同时失效。因此基于伪速度谱的冲击损伤/失效评估方法在更多航天产品上的适用性还有待进一步的研究。

4 总结和展望

本文总结了国内外在航天产品的冲击响应分析与冲击损伤/失效方面的研究方法与现状,并综述分析了现有各种冲击损伤/失效评估方法对航天产品的适用性。尽管已有大量的研究,仍然缺乏完善的评估航天产品冲击损伤/失效边界的方法。随着我国由航天大国向航天强国的逐步迈进以及世界商业航天浪潮的快速兴起,现代航天器需要搭载更多集成度更高、成本更低的航天设备。冲击环境对航天产品的影响已成为制约我国航天器控制成本、提升总体性能的关键因素。因此亟待在以下方面开展研究:探索不同层级结构冲击响应的边界耦合方式,分析冲击响应在航天产品各层级之间的传递规律。确定航天产品各层级对于冲击环境的敏感类型及敏感程度;通过理论分析、仿真模拟及试验验证的手段,结合不同失效模式对冲击损伤机理进行系统研究,分析航天产品层级结构失效模式及控制参数,建立能够指导工程实际的航天产品的冲击损伤/失效评估方法。

图9 基于伪速度谱的两型失效边界[18]

[1] Moening C J.Pyrotechnic shock flight failures[C].In: Institute of Environmental Sciences Pyrotechnic Shock Tutorial Program, 31st Annual Technical Meeting, Inst.Envir.Sc., 1985204.

[2] Parkes E.The permanent deformation of a cantilever struck transversely at its tip[J].Proc.R.Soc.Lond.A, 1955: 462-476.

[3] 余同希.结构的塑性动力响应(一)[J].爆炸与冲击, 1990, 10(1): 85-96.[Yu Tongxi.Plastic dynamic response of the structure I[J].Explosion and impact, 1990, 10(1): 85-96.]

[4] Symonds P S, Mentel T J.Impulsive loading of plastic beams with axial constraints[J].Journal of the Mechanics & Physics of Solids, 1958, 6(3): 186-202.

[5] Dave S.Steinberg.Vibration Analysis for Electronic Equipment, Third Edition[M].1999.

[6] 张建华.航天产品的爆炸冲击环境技术综述[J].导弹与航天运载技术, 2005, (3): 30-36.[Zhang Jianhua.Overview of explosive impact environmental technology for aerospace products[J].Missiles and space delivery technology, 2005, (3): 30-36.]

[7] 丁继锋,赵欣,韩增尧.航天器火工冲击技术研究进展[J].宇航学报,2014,35(12): 1339-1349.[Ding Jifeng,Zhao Xin, Han Zengxiao.Research progress in the technology of spacecraft pyrotechnic impact[J].Journal of aerospace, 2014, 35(12): 1339-1349.]

[8] Tee T Y, Luan J E, Pek E et al.Advanced experimental and simulation techniques for analysis of dynamics responses during drop impact[A].Proceedings of 54th Electronic Components and Technology Conf[C].Las Vegas.Nevada, June 2004, 1088-1094.

[9] 秦飞, 白洁, 妥彤.板级电子封装跌落冲击中焊点应力分析[J].北京工业大学报, 2007, 33(10): 1038-1043.[Qin Fei, Bai Jie , Tuo Tong.Analysis of solder joint stress in the drop impact of plate-level electronic package[J].Newspaper of Beijing University of Technology, 2007, 33(10): 1038-1043.]

[10] B W Li, Q M Li, Damage boundary of structural components under shock environment [J].International Journal of Impact Engineering, 2018, 118: 67-77.

[11] 李沅, 李凯, 王晓飞, 等.弹载制导系统抗振动与高过载冲击设计仿真[J].中北大学学报, 2014, 35(3): 293-298.[Li Ruan, Li Kai, Wang Xiaofei, et al.Design and simulation of anti-vibration and high overload impact of missile guidance system[J].Journal of North Central University, 2014, 35(3): 293-298.]

[12] 彭志刚.基于统计能量法的星箭解锁冲击响应谱分析[D].哈尔滨工业大学, 2015.

[13] Lee D-O, Han J-H, Jang H-W, et al.Shock response prediction of a low altitude earth observation satellite during launch vehicle separation [J].International Journal of Aeronautical and Space Sciences, 2010, 11(1): 49-57.

[14] Ullio R, Marucchi-Chierro P, Spazio A.Utilization of prediction methods in the shock environment evaluation[C].Spacecraft Structures, Materials and Mechanical Testing, 2001: 239.

[15] 初文华.处理非连续问题的三维SPH算法及其在冲击动力学问题中的应用[D].哈尔滨工程大学, 2013.

[16] 李旦, 赵廷渝, 王永虎.飞船返回舱着水数值模拟研究[J].西安航空学院学报, 2017, 35(5): 23-28.[Li Dan,Zhao Yanyu, Wang Yonghu.Numerical simulation study of spacecraft re-entry capsule water[J].Journal of Xi’an University of Aeronautics,2017, 35(5):23-28.]

[17] 尤一.基于SPH方法的不同类型激励下液舱晃荡冲击载荷特性研究[D].哈尔滨工程大学, 2019.

[18] 孙晔, 陆海桃, 张海英, 等.试验方法选择对冲击试验效果的影响分析[J].测控技术, 35: 292-295.[Sun Hua, Lu Haitao, Zhang Haiying, et al.Analysis of influence of test method selection on impact test effect[J].Measurement and control technology, 35: 292-295.]

[19] 曹云东, 孙宏杰, 王贝贝, 等.铁路信号继电器触簧系统冲击特性应用研究[J].2014, 34(5): 16-20.[Cao Yundong, Sun Hongjie, Wang Beibei, et al.Application research on impact characteristics of contact spring system of railway signal relay[J].2014, 34(5): 16-20.]

[20] 卢剑平.高过载环境下轻质电子设备缓冲保护研究[D].中北大学, 2016.

[21] 李炳蔚, 徐子健, 张子骏, 等.典型航天电子元器件临界破坏冲击试验研究[C].中国力学大会, 2019.

[22] 马斌捷, 张建华, 吴江.火工品爆炸加载方法在火箭分离冲击环境模拟试验中的应用与效果[J].强度与环境, 2007, 34:1-7.[Ma Bingjie, Zhang Jianhua, Wu Jiang.Application and effect of explosive loading method in simulation test of rocket separation impact environment[J].Structure and Environment Engineering, 2007, 34:1-7.]

[23] Jang J K, Lee J R.Non-destructive visualization of linear explosive-induced Pyroshock using phase arrayed laser-induced shock in a space launcher composite[C].11th International Conference on Damage Assessment of Structures.Ghent, Belgium, August 24-26, 2015.

[24] 王锡雄, 秦朝烨, 丁继锋, 等.基于激光激励的火工冲击响应及其特性研究[J].宇航学报, 2018, 39(4): 464-470.[Wang Xixiong, Qin Chaoye, Ding Jifeng, et al.Research on shock response and characteristics of pyrotechnics based on laser excitation[J].Journal of aerospace, 2018, 39(4): 464-470.]

[25] 于海涛.爆炸荷载作用下建筑玻璃的破碎分析[D].天津大学.2014.

[26] 齐佳旗, 段玥晨, 铁瑛, 等.结构参数对 CFRP 蒙皮-铝蜂窝夹层板低速冲击性能的影响[J].复合材料学报, 2020, 37(6): 1352-1362.[Qi Jiaqi, Duan Yuechen, Tie Ying, et al.Effect of structural parameters on the low-velocity impact performance of aluminum honeycomb sandwich plate with CFRP face sheets[J].Acta Materiae Compositae Sinica, 2020, 37(6): 1325-1362.]

[27] 王宁, 柳元青, 王波, 等.基于内聚力模型的某传动机构涂层失效分析[J].机械强度, 2019, 41(5): 1188-1193.[Wang Ning, Liu Yuqing, Wang Bo, et al.Failure analysis of the coating of transmission mechanism based on cohesive zone model.Journal of Mechanical Strength, 2019, 41(5): 1188-1193.]

[28] Moes N, Dolbow J, Belytschko T.A finite element method for crack growth without remeshing[J].International Journal for Numerical Methods in Engineering 1999, 46:131-150.

[29] 张亮, 申志彬, 蒋纯志.采用扩展有限元法的线式爆炸分离装置裂纹扩展分析[J].国防科技大学学报, 2018, 40(3): 135-141.[Zhang Liang, Shen Zhibin, Jiang Chunzhi.Analysis on crack propagetion of linear explosive separation system based on extended finite element method[J].Journal of National University of Defense Technology, 2018, 40(3): 135-141.]

[30] 郭历伦.含螺栓连接复杂结构的冲击响应与破坏特性硏究[D].中国工程物理研究院, 2015.

[31] Peterson Kenneth A, Walraven Jeremy A, Dugger Michael T, et al.MEMs reliability: infrastructure, test structures, experiments, and failure modes[M].2007.

[32] 张菊华, 祝自强.连接器在动态应力下电接触可靠性的研究[J].机电元件, 1991, 15-19.[Zhang Juhua, Zhu Ziqiang.Electrical contact reliability of connectors under dynamic stress[J].Mechanical and electronic components, 1991, 15-19.]

[33] 徐子健, 南宫自军, 李炳蔚, 等.电磁继电器冲击失效边界研究[J].兵器装备工程学报, 2020, 41(9): 51-57+74.[Xu Zijian, Nangong Zijun, Li Bingwei, et al.Research on impact boundary of electromagnetic relay[J].Journal of Weapon Equipment Engineering, 2020, 41(9): 51-57+74.]

[34] 徐子健, 南宫自军, 李炳蔚, 等.航天器插装型元器件冲击损伤边界研究[J].振动与冲击, 2020, 39(21): 71-78.[Xu Zijian, Nangong Zijun, Li Bingwei, et al.Research on impact damage boundary of spacecraft plug-in components[J].Vibration and impact, 2020, 39(21): 71-78.]

[35] Wong E H, Rajoo R, Seah S K W, et al.Correlation studies for component level ball impact shear test and board level drop test[J].Microelectronics Reliability, 2008, 48(7): 1069-1078.

[36] 邱士起, 牛少华, 高世桥.冲击载荷下石英晶体振荡器失效机理分析[J].兵工学报, 2016, 37(2): 96-100.[Qiu Shiqi, Niu Shaohua, Gao Shiqiao.Failure mechanism analysis of quartz crystal oscillator under impact load[J].Journal of Ordnance Engineering, 2016, 37(2): 96-100.]

[37] 刘占芳, 常敬臻, 姚国文, 等.冲击压缩下氧化铝陶瓷中破坏阵面的传播[J].力学学报, 2006, 38(5): 626-632.[Liu Zhanfang, Chang Jingzhen, Yao Guowen, et al.Propagation of damage matrix in alumina ceramics under impact compression[J].Journal of mechanics, 2006, 38(5): 626-632.]

[38] Lee E, Symonds P S.Large plastic deformations of beams under transverse impact [J].Journal of Applied Mechanics-Transactions of the ASME, 1952, 19(3): 308-314.

[39] Teeling Smith R, Nurick G.The deformation and tearing of thin circular plates subjected to impulsive loads[J].International Journal of Impact Engineering, 1991, 11(1): 77-91.

[40] Jones N.Plastic failure of ductile beams loaded dynamically [J].Journal of Engineering for Industry, 1976, 98(1): 131-136.

[41] Shen W Q, Jones N.A failure criterion for beams under impulsive loading[J].International Journal of Impact Engineering, 1992, 12(1): 101-121.

[42] Newton R E.Fragility Assessment Theory and Test Procedure.Monterey, CA, USA: Monterey Research Laboratory, 1968.

[43] NASA-HDBK-7005.Dynamic Environmental Criteria[S].2001.

[44] NASA-STD-7003.Pyroshock test criteria[S].1999.

[45] MIL-STD-810G.Environmental Engineering Considerations and Laboratory Tests[S].2008.

[46] GJB150A-2009.军用装备试验室环境试验方法[S].2009.

[47] GABERSON H, PAL D, CHAPLER R.Shock spectrum classification of violent environments that cause machinery failure[C].Proceedings of the Proceedings of the 18th International Modal Analysis Conference, 2000.

[48] GABERSON H, PAL D, CHAPLER R.Shock severity measurement for facilities equipment[C].Proceedings of the 69th Shock and Vibration Symposium, 1998.

[49] GABERSON H A.Shock severity estimation [J].Sound and Vibration, 2012, 46(1): 12-20.

[50] Irvine T.Shock severity limits for electronic component[J].Rev B, Vibrationdata, 2014.

[51] H A Gaberson.Pseudo velocity shock spectrum rules for analysis of mechanical shock[J].presented at the IMAC XXV, Orlando, 2007.

[52] Chopra Anil K.Dynamics of Structures[M].PRENTICE HALL, 1995.

[53] 洪润民, 李响, 丁继峰.采用伪速度冲击响应谱评估蜂窝夹层板破坏边界[J].宇航学报, 2020,41(9):1151-1157.[Hong Runming, Li Xiang,Ding Jifeng.Damage boundary evaluation for honeycomb sandwich panel using pseudo-velocity shock response spectrum[J].Journal of Astronautics, 2020, 41 (9): 1151-1157.

A Review of Shock Response Analysis and Damage/Failure Evaluation of Aerospace Products

SHAO Xu-dong NANGONG Zi-jun LI Bing-wei ZHANG Zi-jun XU Zi-jian

(China Academy of Launch Vehicle Technology, Beijing, 100076)

The shock environment is one of the most severe mechanical environment experienced by spacecraft such as rockets and missiles.Shock environment often leads to failure of aerospace products and flight accidents of spacecraft, which has become a significant factor restricting the reliability promotion of spacecraft flights.In this paper, a research review of the shock response analysis and shock damage/failure of aerospace products is presented from three aspects: theoretical analysis, numerical simulation and experimental research.And the applicability of various shock damage/failure criteria and evaluation methods to aerospace products is also analyzed.In the end, the main research directions in relevant aspects are emphasized according to the domestic space engineering.

Aerospace products; shock response; shock damage/failure; damage failure assessment

V416.5

A

1006-3919(2021)03-0036-10

10.19447/j.cnki.11-1773/v.2021.03.006

2020-11-06;

2021-03-15

国家自然科学基金项目(11972377,11902364)资助

邵旭东(1995—),男,硕士生,研究方向:航空宇航科学与技术;(100076)北京9200信箱1-1分箱.