神东矿区深部多次采动巷道稳定性影响规律与协调控制研究

2021-07-27王想君陈登红华心祝吕情绪

王想君,陈登红,2,3,华心祝,2,3,吕情绪,高 亮

(1.安徽理工大学,安徽 淮南 232001;2.深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;3.安徽理工大学 特殊开采研究所,安徽 淮南 232001;4.国家能源集团神东煤炭集团有限责任公司,陕西 神木 719315;5.国家能源集团神东煤炭集团布尔台煤矿,内蒙古 鄂尔多斯 017209)

开采多煤层的矿井,由于上层煤开采时留设了断层煤柱、边界煤柱、上下山煤柱和区段煤柱等,导致下层煤开采时,存在不规则的应力集中区域,对下伏煤层回采巷道的布置和维护产生重要影响,极易诱发下伏巷道围岩变形失稳、采场大规模片帮、冒顶等剧烈矿压显现[1-4]。近年来,神东深部矿区开采过程中伴随着强烈的矿压显现,严重制约了矿井的安全高效生产[5-7]。针对不同的工程地质条件,我国学者展开了大量研究,许磊等[8]采用数值模拟和理论计算得到了遗留煤柱底板偏应力场分布规律,在巷道围岩稳定控制的工程实践中得到了应用;方新秋等[9]研究了下层煤回采巷道在遗留煤柱及本煤层工作面动压影响下的失稳机制;李春元等[10]研究了下伏煤层开采前后上覆遗留区段煤柱对底板应力的扰动演化机制,计算分析了遗留煤柱区域下伏煤层开采的扰动宽度范围;郭放等[11]研究了上覆已采煤层留设煤柱和采空区下开采时矿压显现规律,并为下伏煤层的安全开采提供了借鉴和指导;张明等[12]针对多煤层扰动底板巷道变形时空规律分析,并提出对应的控制思路。综上,当前学者们对遗留煤柱下方、多次采动等条件下的矿压显现规律及围岩控制有较好的研究,而对于多煤柱底板叠加高应力和多次采动双重影响下的巷道稳定性影响规律研究较少。

针对神东布尔台煤矿42煤一盘区42105、42106工作面回采时,出现了不同程度的强矿压显现,诱发了工作面采场煤壁片帮、超前巷道底鼓,单体支护损毁严重等现象[13]。以类似条件的二盘区42202辅运巷在遗留煤柱下方先后经历巷道掘进、42201工作面一次回采、42202工作面二次回采影响下的巷道稳定性分析为工程背景,采用理论分析确定上覆遗留煤柱影响范围,并数值模拟获得上覆遗留煤柱和多次采动影响双重作用下的围岩应力和塑性区演化规律,提出了巷道围岩稳定性协调控制方案,现场应用效果良好。

1 工程概况与数值模型

1.1 工程概况

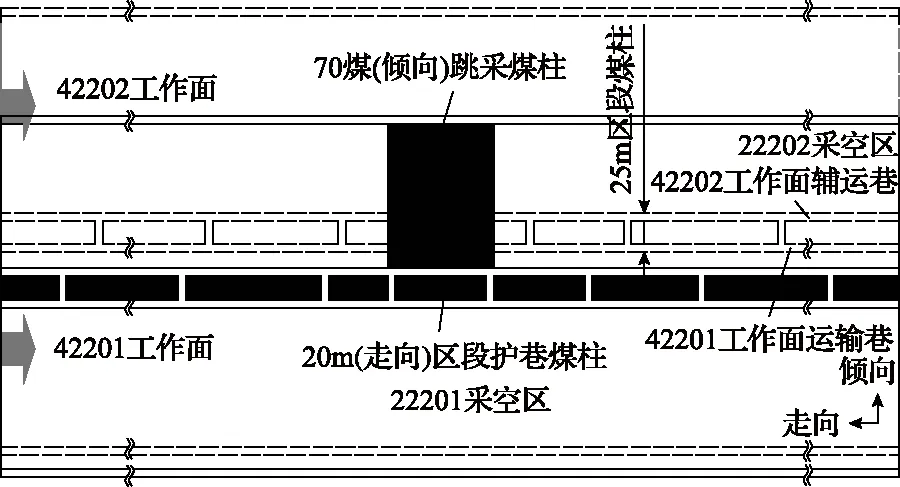

神东矿区布尔台煤矿地质构造简单,以单斜构造为主,地层倾角平缓,无断层发育。煤矿地层中含9个可采煤层,目前主采22煤层和42煤层。22煤层均厚3m,平均埋深300m,采用综合机械化一次采全高回采工艺;42煤层均厚6.12m,平均埋深368m,采用综合机械化放顶煤回采工艺,上下两层煤的煤层倾角均为1°~3°,属于近水平煤层,煤层之间的垂直距离平均约为68m。42202工作面布置在42煤二盘区,煤厚5.38~7.18m,工作面长度320m,沿煤层走向推进,沿煤层底板回采。上覆22煤层22201与22202两工作面现已回采完毕,中间留有20m区段护巷煤柱,受地面公路的影响,回采22202工作面时进行跳采,从而留有70m的(倾向)跳采煤柱,两遗留煤柱在空间上呈互相垂直的T形分布,如图1所示。42202工作面辅助运输巷的布置与上覆20m区段护巷煤柱呈外错布置,外错水平间距为51m,巷道沿走向经过上覆70m跳采煤柱下方,如图2所示。

图1 22煤与42煤工作面平面布置

图2 22煤与42煤工作面空间布置

42202辅运巷采用单巷掘进,一次成巷,断面宽×高=5400mm×3800mm。相隔25m区段煤柱与42201运输巷平行布置。根据已掘巷道经验类比,确定巷道基本支护形式为顶板采用“左旋无纵筋螺纹钢锚杆+焊接网+锚索+π型钢带”联合支护,左旋无纵筋螺纹钢锚杆规格为∅22mm×2200mm,矩形布置每排6套,锚杆间排距1000mm×1000mm;锚索规格为∅22mm×8000mm,矩形布置每排3套,间排距2100mm×2000mm。实体煤帮采用“玻璃钢锚杆+双层高强度塑料网+木托盘”联合支护,玻璃钢锚杆规格为∅22mm×2100mm,矩形布置每排5套,锚杆间排距800mm×1000mm。煤柱帮采用“螺纹钢锚杆+菱形网+木托盘”联合支护,螺纹钢锚杆规格为∅18mm×2100mm,矩形布置每排5套,锚杆间排距800mm×1000mm。

1.2 数值模型建立

为呈现42202辅运巷受扰动后稳定的具体情况,以22煤层工作面和42煤层工作面为工程背景,依据FLAC3D建模原则,采用摩尔-库伦屈服准则判断岩体的破坏,建立三维数值模拟,模型x方向770m,y方向600m,z方向168m,x方向为工作面倾向,y方向为工作面走向。模型前方、后方、左方、右方和下方均采用固定位移来限定边界,根据地应力实测,模型上方施加6.8MPa垂直应力模拟上覆岩层自重,各岩层力学参数见表1。

表1 模型各层物理力学参数

模拟多次采动影响步骤主要分为三步:①巷道掘进;②42201工作面一次回采;③42202工作面二次回采。分别对上覆遗留70m跳采煤柱下前、中、后不同位置处的42202辅运巷围岩应力、塑性区演化过程进行研究,模拟前需研究遗留煤柱底板应力扰动范围,并设置相关测站。

2 浅埋遗留煤柱对底板的影响范围分析

2.1 遗留煤柱对底板影响范围的理论分析

上覆22煤采出后,采空区及底板岩层原岩应力状态被打破,回采空间周围岩层应力重新分布,煤柱下方岩层受煤柱所传递支承压力的影响势必产生应力增高区[14],在应力增高区内掘进巷道,将会引起巷道顶板垂直应力的急剧释放,同时会加大巷道肩部及两帮的应力集中,成为影响下伏煤层回采巷道稳定和维护的重要因素[15,16],为研究遗留煤柱的应力传递叠加影响,对煤柱体受力特征进行分析,如图3所示。

根据图3几何关系,应力增高范围S可表示为:

S=L+2h×tanα

(1)

式中,h为两煤层的层间距,m;L为遗留区段煤柱宽度,m,α为煤柱两侧的应力传递角,(°)。

由图2可知,22煤层与42煤层之间距离约为68m,α一般为25°~55°,带入式(1)得到:20m(走向)区段护巷煤柱对下伏煤层的影响范围为83.4~214.2m,70m(倾向)跳采煤柱对下伏煤层的影响范围为133.4~264.2m。

2.2 遗留煤柱对底板影响范围的模拟验证

通过FLAC3D数值模拟得到煤柱下方煤层较原岩应力增加的区域即为应力升高区,并且模拟结果表明:T形分布的遗留煤柱在叠加影响区较非叠加影响区的影响范围大,而42202辅运巷布置在距上覆区段护巷煤柱水平距离51m位置,处于叠加影响范围内,如图4所示。在非叠加影响区域,20m(走向)区段护巷煤柱、70m(倾向)跳采煤柱对下伏煤层倾向、走向的影响范围分别达85m、136m左右,如图5(a)、(b),而在叠加影响区域内应力扰动范围明显升高,倾向、走向上分别可达105m、170m左右,如图6(a)、(b),与理论计算结果较为一致。

图4 遗留煤柱下方应力叠加与非叠加影响区

图5 非叠加影响区遗留煤柱底板应力云图

图6 叠加影响区遗留煤柱底板应力云图

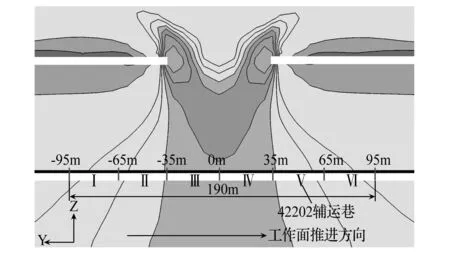

为了考虑再现应力从渐变到突增过程的影响,确定42202辅运巷受多次采动的影响研究范围为190m,并以70m跳采煤柱正下方为0点位置,按巷道轴向的水平距离不同分别设置-95m、-65m、-35m、0m、35m、65m、95m共7个测站,在此基础上对多次采动过程中巷道围岩稳定性展开研究,测站布置如图7所示。

图7 测站布置

3 深部多次采动巷道稳定性影响规律模拟研究

3.1 多次采动影响巷道围岩应力演化过程

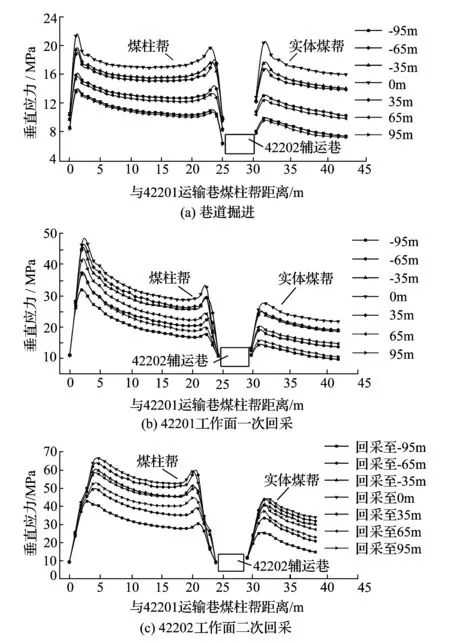

巷道掘进、42201工作面一次回采、42202工作面二次回采超前(超前5m)影响期间42202辅运巷各个测站处的两帮垂直应力分布曲线如图8所示。对比发现:不同扰动阶段最大峰值应力均处于跳采煤柱正下方,而随着远离煤柱应力集中程度逐渐减小。掘巷期间对煤岩体的扰动程度最小,两帮应力差约为0~1.9MPa,0m处的应力峰值为20.5MPa,集中系数为2.14,基本呈对称分布状态。一次回采扰动期间,巷道由于受到邻近工作面采空区侧向与遗留煤柱底板压力的双重作用影响,围岩应力显著升高,并且煤柱帮明显要高于实体煤帮,呈现偏态非对称分布特征,最大应力峰值约为32.7MPa;同时,应力集中系数呈现三段明显差异化特征:Ⅲ~Ⅳ、Ⅰ及Ⅵ、Ⅱ及Ⅴ范围内煤柱帮集中系数分别为3.05~3.41、1.82~2.51、2.32~3.07,实体煤帮为2.47~2.86、1.47~2.06、1.96~2.55。二次回采超前影响期间,巷道经历长期动压影响,围岩应力进一步急剧升高,最大应力峰值较一次回采时增加了26.6MPa达到59.3MPa;两帮峰值应力集中系数为2.75~6.18,距巷帮表面4~4.5m,并且在越靠近上覆跳采煤柱正下方应力集中愈强,远离煤柱应力集中得以缓解,表现为向逐级应力集中转化的特征,需要考虑区域针对性卸压措施来有效控制巷道围岩稳定。

图8 多次采动影响期间42202辅运巷两帮垂直应力分布曲线

二次回采期间42202辅运巷在各个测站处的超前支承压力分布曲线如图9所示。由于遗留煤柱底板应力叠加影响,超前支承压力分布特征与单一煤层推进时存在较大差异[17],分段差异化规律较突出。当42202工作面进入煤柱前(-95m~-65m)时,压力峰值约为28.02MPa,距离煤壁约60m~100m,此时峰值的降低幅度比较缓慢,但超前影响范围较大。当工作面过煤柱中(-35~-35m)时,压力峰值上升到36.25~39.2MPa左右,集中系数为3.78~4.08,距离煤壁约10m,峰值的降低幅度随着工作面推进呈现逐渐升高的趋势,超前影响范围降低到100~170m;当工作面出煤柱(65~95m)后时,压力峰值相对降低到约29.2~32.3MPa,系数为3.04~3.36,并且超前影响范围也明显降低,约为55~70m。

图9 42202工作面二次回采期间超前支承压力分布曲线

3.2 多次采动影响巷道塑性区演化特征

巷道围岩塑性区大小是评价围岩稳定性的重要依据,巷道围岩控制的根本在于使巷道围岩塑性区保持稳定及不发生恶性扩展以至产生冒顶[18],下面将从多次采动条件下巷道围岩塑性区扩展规律着手分析,以确定围岩内部严重破坏区域、破坏程度及范围。巷道掘进、42201工作面一次回采、42202工作面二次回采超前(超前5m)影响期间各个测站处的42202辅运巷围岩塑性区演化特征,围岩主要以剪切破坏为主,顶底板局部区域存在张拉破坏。掘巷期间围岩塑性区范围较小且基本对称,两帮塑性区深度最大为1.5m,顶底板最大为1.12m,围岩破坏均未超出锚杆锚固深度,巷道处于稳定状态。一次回采扰动较掘巷期间围岩塑性区的范围、形态产生了显著的变化,巷道煤柱帮的塑性区深度由2.5m增加到3m,实体煤帮由1.5m增加到2.5m,顶板右侧塑性区发育程度明显大于左侧,深度由1.67m增加到2.23m,破坏形态向非对称演化,此时局部煤体破坏超出锚杆锚固范围之外,锚固效果逐渐减弱。二次回采超前影响期间,围岩塑性区范围进一步加剧,煤柱帮塑性区深度由3.5m增加至4.5m,实体煤帮由3m增加至3.5m,顶板最大可达2.77m,塑性区大范围扩展主要发生在巷道两帮和顶板右侧肩角位置,非对称演化更加明显,两帮及顶板锚杆支护已基本失效。

巷道围岩塑性区发育特征与应力变化趋势相耦合,两帮的垂直应力非对称分布是导致巷道非对称破坏的主要原因,整体表现为从巷道掘进对称分布到一次回采时向巷道两帮、顶板右侧非对称演化,再到二次回采时两帮不断非对称动态扩展。

为将塑性区的演化规律进行量化分析,提取相关网格单元尺寸数据,得到塑性区发育规律见表2,表中阴影部分为塑性区范围超过锚杆支护体长度,在此定义为“时空危险区域”,该区域既说明由巷道围岩部分到整体处于危险的演变过程,又明显看出时空两个维度下非对称破坏的演化现象,现有支护方案下,其中一次回采扰动期间,0m、35m测站巷道顶板、-35~35m实体煤帮及-95m~95m煤柱帮塑性区超过锚杆支护体长度0.03~0.9m,二次回采影响期间,顶板、实体煤帮、煤柱帮超过塑性区宽度0.03~0.57m、0.9~1.4m、1.4~2.4m,因此,需要针对性补强支护措施,才能确保安全高效生产。

表2 多次采动影响期间42202辅运巷围岩塑性区演化特征值

4 协调控制对策与实施效果

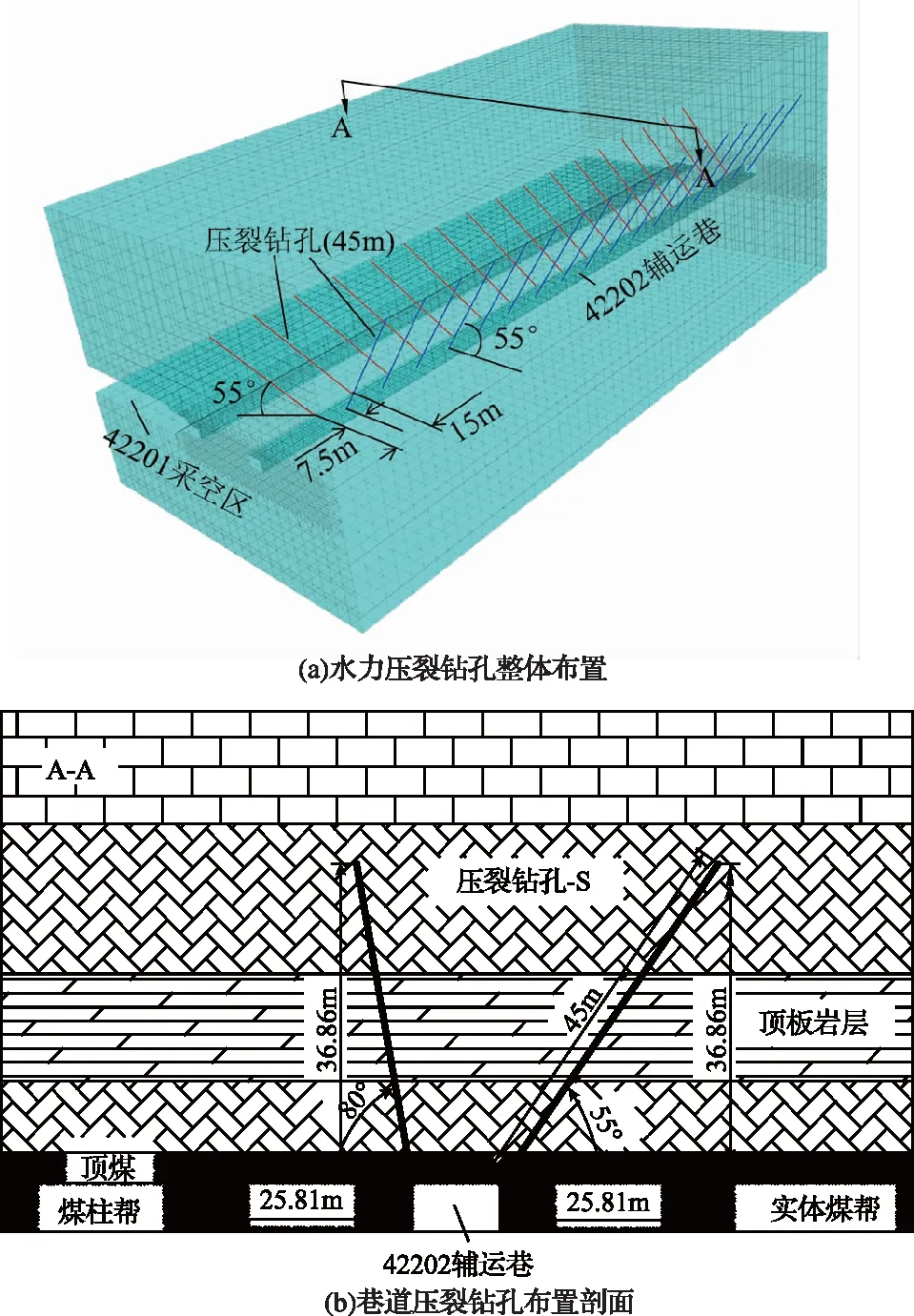

4.1 水力压裂卸压方案

针对采动过程中高应力区域,采用单孔多次压裂技术,对顶板岩层实施单孔多次压裂,通过压裂顶板岩层,削弱顶板的强度和整体性,减弱顶板岩层的应力集中程度。此外,在压裂过程中,随着水力裂缝的大范围扩展,大幅减小顶板岩层赋存的高应力,释放岩层中储存的弹性能,从根本上缓解巷道变形[19]。

针对42202辅运巷过遗留煤柱下方及强矿压区段采取钻孔卸压,其具体技术措施为:沿巷道走向帮部单侧压裂钻孔间隔分别为15m,两侧相对呈7.5m错位式布置,钻孔长度为45m,倾角55°,压裂过程中,可根据钻孔压裂情况调整压裂参数,如图10所示。

图10 巷道压裂钻孔布置与参数

4.2 超前支护方案

上述研究得到42202辅运巷采动超前影响范围较大,而加强超前支护距离和提高支护强度是控制多次采动巷道稳定性服务期长的有效措施,42202辅运巷超前支护现场采用5组ZQL2×22500/22/38D型超强支架进行支护,总超前支护长度41.0m,实际支撑能力不小于19.8×104kN。

4.3 补强支护方案

巷道在经过一次采动影响后,现场观测到片帮和支护体失效现象,结合上述研究可知,42202辅运巷受一次回采扰动后的围岩塑性破坏深度以逐渐超过锚杆锚固范围,二次回采过程中两帮锚杆支护已基本失效,需要对两帮进行补强支护。根据非对称支护原理,实体煤帮采用28.6mm×6500mm锚索,配合300mm×300mm×16mm托盘在帮部补打1排锚索,间距2000mm。煤柱帮采用22mm×6500mm锚索,配合4600mm×140mm×8mmπ型钢带补打2排锚索,间距2100mm;后在矿压显现强烈区域配合4600mm×140mm×8mmπ型钢补打一排28.6mm×6500mm锚索,间距2100mm,如图11所示。

图11 巷道两帮补强支护断面(mm)

4.4 受力变形现场实测

现场对跳采煤柱正下方的42202辅运巷道断面在二次回采过程中进行了多次全断面扫描监测,巷道变形量随着工作面的推进没有发生明显变化,这表明所采用的协调控制方案能够很好的控制遗留煤柱下方受多次采动影响后的巷道大变形现象,确保了工作面安全高效生产。

5 结 论

1)根据遗留煤柱对底板应力的扰动传播规律,研究得到越靠近呈T形分布遗留煤柱交叉位置区域,对下伏煤层的应力叠加影响愈强烈,应力扰动范围越大,并通过数值模拟验证了该结论合理。

2)多次采动过程中,巷道两帮垂直应力表现为从巷道掘进时的应力基本相等到一次回采时的偏态非对称分布,再到二次回采时随着远离遗留煤柱逐级应力集中转化降低趋势,巷道在三次扰动期间最大峰值应力均位于0m处煤柱帮,分别约为20.5MPa,32.7MPa,59.3MPa,集中系数为2.14,3.41,6.18;二次回采时巷道超前支承压力系数及影响范围随着工作面过煤柱前、中、后呈明显三段差异化规律。

3)巷道围岩塑性区经历了从掘巷对称分布向一次回采时两帮、顶板右侧非对称发育,再到二次回采时向两帮不断扩展的动态非对称演化过程,并发现围岩塑性区演化的“时空危险区域”,为差异化补强支护提供了依据。

4)通过对42202辅运巷现场工业性试验,综合采用水力压裂卸压、长距离超前支架支护、巷道两帮差异化补强支护的一体化协调控制方案,良好的控制了神东矿区深部多次采动巷道围岩变形。