铁矿全尾砂胶结充填材料的力学特性

2021-07-27代少军苑春光

代少军, 苑春光

(1.黑龙江科技大学 矿业工程学院, 哈尔滨 150022; 2.内蒙古自治区应急管理厅, 呼和浩特 010010)

0 引 言

无底柱分段崩落法在开采过程中由于工艺、技术等条件限制,往往造成矿石损失贫化大,影响矿山的整体经济效益[1-2]。随着我国充填采矿技术不断发展,胶结充填技术已经趋于成熟,广泛应用于非煤矿山开采,提高充填质量、减少成本、研究新型充填材料成为该技术的发展方向[3]。近年来我国矿山使用的胶结充填材料主要包括充填骨料、胶凝剂和水[4-5],目前多选择矿山废石和分级尾砂(机制砂)作为充填骨料[6-11],选用水泥作为胶结材料,此外,还可以使用新型胶骨料和选矿厂提供的尾砂配制充填体料浆[12]。

为了保障充填效果,相关学者对充填材料的基本特性进行了研究。张金等[5]对胶结充填体试样进行了实验研究,分析了硬石膏掺入量、尾砂细度和充填料浆浓度对强度的影响。赵康等[13]对充填材料组合体的力学性质进行了实验研究,在不同灰砂比充填材料组合体中,灰砂比小的试件峰值强度起决定作用。卢萍等[14]通过单轴抗压实验分析了不同龄期尾砂充填体的强度和破坏特征。夏自峰等[15]通过大尹格庄金矿充填体单轴抗压实验,分析了灰砂配比、料浆浓度和养护时间对强度的影响。于永纯等[16]进行了尾砂胶结充填实验,提出了加入废石来改善充填体流动性能。韦寒波等[17]对粉煤灰掺入量对胶结体强度影响进行了实验研究,利用神经网络模型进行了预测。张盛友等[18]对炉渣掺量、充填体质量分数、灰砂比耦合作用对试件强度影响的实验数据进行了回归分析。陈维新[19]提出采用建筑垃圾和粉煤灰作为胶结充填材料,对试件的凝结时间和力学特性进行了实验分析。

为了确定最佳配比参数,通过不同配比的水泥-尾砂充填材料力学性能实验,分析灰砂比、质量分数、养护龄期对试块强度的影响。通过实验研究,以期为后续充填系统方案设计提供依据,并为国内类似条件金属矿床胶结充填开采提供借鉴。

1 充填材料

1.1 材料的选择

充填材料的选择要遵循保障生产安全、投入少、保护环境、取材容易、料源充足等原则。根据国内充填开采技术经验可知,选用水泥-尾砂充填效果相对较好,具有多方面的优势[20-23]。选自内蒙古大中矿业有限责任公司书记沟铁矿选矿厂排出的全尾砂作为充填骨料,根据其他矿山胶结充填经验,选择标号为P.O.32.5普通硅酸盐水泥作为胶凝材料。正常生产过程中,经过深锥浓密机浓密后的高浓度料浆与胶凝材料混合搅拌形成充填浆体,无需额外加水。浓度过高需添加少量水稀释时,以及充填前后洗管用水,可采用深锥浓密机溢流水。

1.2 全尾砂物理特征及化学成分

全尾砂充填材料的物理特征、化学成分及其含量对胶结充填体的强度、沉降率、渗滤水性能等参数有重要影响[24]。同时,只有对全尾砂物理、化学性质进行详细的分析,才能有针对性地进行絮凝沉降实验,选择全尾砂最佳絮凝方式。

(1)全尾砂粒级

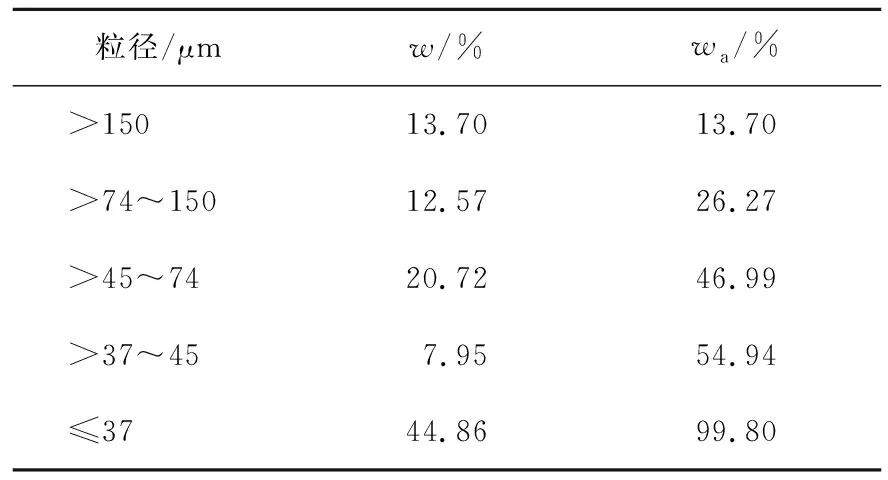

采用水筛筛分法[25]测定尾砂颗粒尺寸、质量分数w以及累积质量分数wa,具体测试结果如表1所示。

表1 全尾砂粒级测试结果

由表1数据可知,所选全尾砂粒径较细,在74 μm以上尾砂粒度占比为26.27%,占比较小;在37 μm以下粒径占比为44.86%,占比较大,对尾砂浓缩、充填脱水及充填体的强度具有一定影响。

(2)全尾砂真密度

全尾砂真密度测试使用25 mL比重瓶,按照文献[26]中的方法进行测试,取3次真密度测试值,测试结果分别为3.377、3.371、3.368 g/cm3,平均值为3.372 g/cm3。

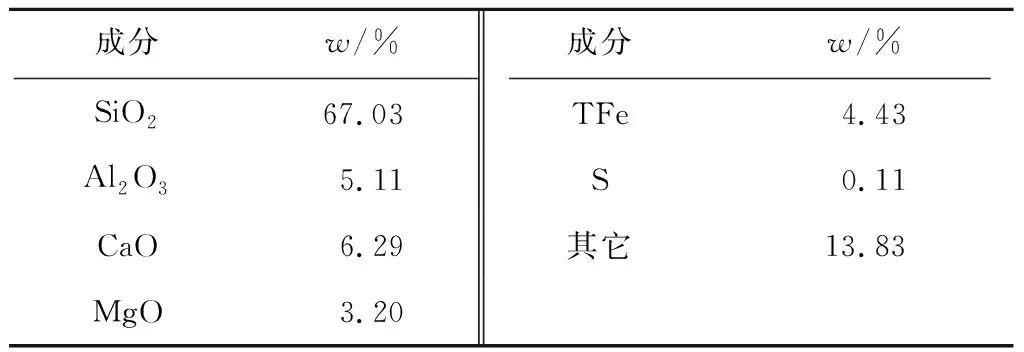

(3)化学成分的测定

对所选尾砂化学成分进行了测定,测定结果见表2。从测定结果可知,尾砂中石英质量分数达到67.03%,具有一定潜在胶结性能。硫化物对充填体的强度影响较大[27],所选尾砂中硫的质量分数相对较少,为0.11%,对充填体强度影响较小。

表2 尾砂化学成分测定结果

2 实 验

2.1 充填材料配比方案

充填材料配比主要是依据充填浆料中水泥和全尾砂的加入量来确定灰砂比、质量分数等参数。根据动态浓密沉降实验结果,底流质量分数在70%左右[28],因此确定配比方案质量分数为70%、73%、76%。为了减少水泥用量,降低充填成本,依据文献[5、7、9、11、13、15~16、18、23~25、28]等灰砂比经验参数,设计灰砂比为1∶4、1∶6、1∶8、1∶12、1∶15、1∶20。不同配比充填体组成材料的消耗量如表3所示。

表3 不同配比时充填体组成材料消耗量

2.2 试块的制作

按设计灰砂比,使用7.07 cm×7.07 cm×7.07 cm的三联试模,将试模的底部密封以防止料浆流出。使用搅拌器将水、水泥、全尾砂等充填料搅拌8 min后形成充填浆料,最后将充填浆料倒入试模内进行浇筑,在浇筑时使用金属棒不断捣振充填料浆,使料浆密实,并将内部存留的气泡排出。使用振动器振捣成型,用刮刀将试模顶部多余浆液刮掉,抹平表面。将试模拆除以后,把做好的充填体试块轻轻地放入养护池中进行保湿养护,环境温度保持在20~23 ℃,在试块制作过程中严格按照试验操作规程的要求进行操作。

2.3 单轴抗压强度的测试

使用电脑控制的机械压力机测定试块的单轴抗压强度,每组实验进行预定养护时间t分别为3、7、28 d三个龄期的单轴抗压强度测试,每个龄期浇注3个试块,共计有18组配比实验。部分破坏后的试块如图1所示。

图1 水泥-尾砂充填体破坏后试块 Fig. 1 Test block after failure of cement-tailings filling body

3 实验结果与分析

3.1 灰砂比对充填体强度的影响

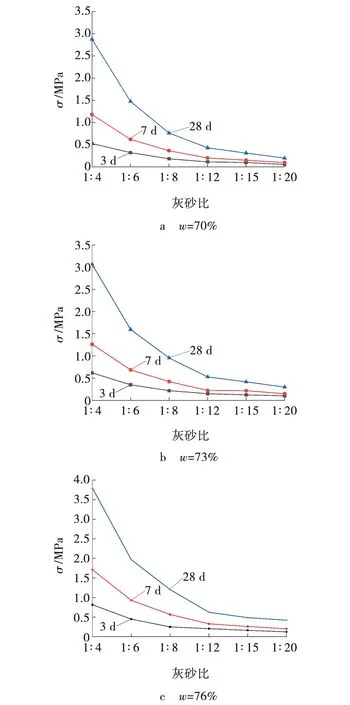

质量分数不变条件下不同灰砂比充填体单轴抗压强度测试结果如图2所示。由图2可知,在质量分数一定时,水泥添加量越多,试块凝结速度越快,各龄期试块的强度越大。试块强度随着灰砂比的增大而增大,灰砂比对试件强度的影响较大。灰砂比在1∶4时试件强度达到最大,到1∶6时试件强度明显下降,在1∶6至1∶12时试块强度接近线性下降,下降幅度较之前有所减小,灰砂比在1∶12至1∶20之间时,试块强度下降幅度降到最小,变化趋势趋于平缓。灰砂比大于1∶8时,试块的强度增长趋势明显。在同一质量分数下,1∶4灰砂比充填体强度是1∶20灰砂比强度的6.7~14.5倍,龄期越大,差距越大。

图2 不同灰砂比下试块的单轴抗压强度Fig. 2 Uniaxial compressive strength of test block with different cement-sand ratio

灰砂比大的充填体试块水泥含量较多,水泥的胶结作用使试块内部形成较为牢固的力学结构,因此试块承受外力作用的性能大大提高[29],强度明显增大。灰砂比为1∶20的试块水泥用量较1∶4、1∶6等浆液大大减少,水泥胶结作用明显减弱,因此试块的单轴抗压强度大幅度降低。由此说明,充填体试块的内部物理结构决定了其力学性质。

在实际充填时,考虑充填成本、强度要求及后期对矿柱的回采,一般选用多种灰砂比料浆进行充填,以达到充填采空区和安全回采矿柱的要求。采场充填采用分期充填,为防止跑浆事故,减少充填体对隔墙的压力,一般先充填6~8 m的高配比充填料,待初凝后再依次充填其他灰砂比料浆,直至采场充满为止。

3.2 养护龄期对充填体强度的影响

对3、7和28 d的养护龄期试块强度进行了对比分析,如图3所示。

图3 不同养护龄期试块的单轴抗压强度Fig. 3 Uniaxial compressive strength of blocks with different curing age

由图3可知,养护龄期越长,试块的单轴抗压强度越大。同为灰砂比1∶4试块,由料浆质量分数分别为76%、73%、70%制成的试块,其在28 d和7 d的单轴抗压强度,分别较7 d和3 d单轴抗压强度增加了1.21和1.10倍、1.42和1.03倍、1.43和1.23倍。对于灰砂比为1∶20的试块,由料浆质量浓度分别为76%、73%、70%制成的试块,其在28 d和7 d的单轴抗压强度,分别较7 d和3 d单轴抗压强度增加了1.12和0.63倍、12.01和0.46倍、1.02和0.75倍。实际充填后的养护期为3个月,远远超过28 d龄期,可保障充填体充分达到强度要求。

3.3 质量分数对充填体强度的影响

对不同质量分数及灰砂比的3、7和28 d养护龄期试块的强度值进行对比分析,如图4所示。

图4 不同质量分数试块单轴抗压强度Fig. 4 Uniaxial compressive strength of test blocks with different mass fractions

从图4可以看出,随着水泥添加量增加充填体试块强度增大。在同一灰砂比情况下,试块的质量分数越大,试块强度越大;当水泥添加量较少时,质量分数对充填体强度影响明显增大。例如,对于灰砂比为1∶4,质量分数76%、73%的试块,其3、7、28 d强度分别为质量分数73%、70%试块的1.31、1.17倍,1.35、1.07倍,1.23、1.06倍;同样的,对于灰砂比为1∶12,质量分数76%、73%的试块,其3、7、28 d强度分别为质量分数73%、70%试块的1.34、1.33倍,1.46、1.11倍,1.17、1.22倍。同样的,对于1∶6、1∶8、1∶15、1∶20灰砂比的试块,随着料浆质量分数的逐渐提高,其单轴抗压强度也基本上遵循类似的强度增大的规律。由此可见,质量分数提高时试块强度有一定程度的增加,在一定的范围内质量分数对试块强度的提高极为有利。

此外,根据已经完成的塌落度实验可知,质量分数76%的浆液塌落度为24.5 cm,质量分数73%的浆液塌落度为27.5 cm,质量分数70%的浆液为摊开状态。质量分数越大,试块强度越高,但料浆流动性越差,影响充填效果。在实际充填时,应充分考虑充填浆液的流动性对充填效果的影响,对比3种质量分数的浆液,质量分数70%的浆液流动性最好,此时的管道流动输送性能较好。

3.4 充填配比参数的确定

根据实验数据分析结果,考虑充填料浆的强度、流动性和材料消耗,选用1∶4、1∶6和1∶8三种充填料浆,其中灰砂比为1∶4的胶结料浆占充填料浆比重为25%,灰砂比为1∶6的胶结料浆占充填料浆比重为45%,灰砂比为1∶8的胶结料浆占充填料浆比重为30%,充填料浆质量分数选择70%。考虑到对矿房充填后充填体应达到一定的强度,因此确定用1∶4的灰砂比料浆充填矿房底部和顶部,1∶6的灰砂比料浆充填矿房中下部和中上部,1∶8的灰砂比料浆充填矿房中部。

4 结 论

(1)灰砂比、质量分数是影响充填体材料力学性质的关键因素,添加水泥多的试块强度大于添加水泥少的,在一定条件下,添加水泥比例相同时,提高质量分数有利于充填体强度的提高。若需得到相同的充填体强度,可以通过减少水泥用量、提高料浆质量分数的方式来实现,既可以达到充填强度要求,也可以降低充填成本。

(2)较高灰砂比的充填料浆试块凝结硬化性能正常,24 h后均能够拆模,试块手感较好。对于质量分数较高的水泥-尾砂充填料浆,其固结沉缩较质量分数低的水泥-尾砂料浆快,可以缩短充填料浆的凝结硬化过程,充填采场无需脱水,对加快采场循环作业有利。

(3)在保证充填体强度的同时,应考虑料浆质量分数对充填效果的影响,所选料浆应具有良好的流动性。根据实验结果,最终确定选用25%的1∶4灰砂比料浆、45%的1∶6灰砂比料浆和30%的1∶8灰砂比料浆,料浆质量分数为70%。