吉林某金矿选矿工艺对比实验研究

2021-07-26翁兴媛关智浩胡志刚

翁兴媛,关智浩,高 野,周 南,胡志刚

(1. 辽宁工程技术大学 矿业学院,辽宁 阜新 123000;2. 辽宁省地质矿产研究院有限责任公司,沈阳 110032)

我国金矿资源储量丰富,种类繁多,金矿资源的有效开发利用对我国工业经济的发展有着深远的现实意义[1-3]。金矿石的选矿方法众多,常用的选别方法有重选、浮选、氰化法等[4-7]。单一浮选流程适用于处理金粒较细、可浮性高的硫化物含金石英脉矿石及多金属含金硫化矿石和含碳高的金矿石[8-10]。

吉林某金矿结构构造复杂,矿石中的金、黄铁矿粗细不等,以浸染状构造嵌布于脉石矿物中。本文采用重选、无毒浸出、浮选3种选矿方式探究适合该矿石的选矿工艺,为建立选矿工艺提供参考。

1 实验

1.1 矿石性质

岩矿鉴定结果表明,原矿中金属矿物主要为金、银、黄铁矿、少量磁铁矿,非金属矿物主要为石英、白云石、方解石、斜长石、绢云母等。对原矿进行破碎、混匀和缩分,分别制取选矿实验样品、原矿化验样品和备用样品。原矿化学多元素分析结果见表1。

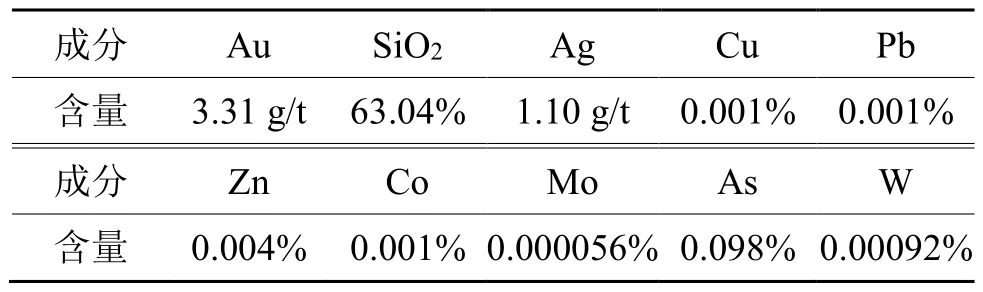

表1 原矿化学多元素分析结果Tab.1 Results of multi-element analysis of raw ore

矿石中可回收的主要有价元素金,品位较低为3.31 g/t。矿石中的银金矿及金银矿、黄铁矿以粗细不等的粒状,嵌布于脉石矿物中,形成浸染状构造。银金矿及金银矿以细粒(0.01~0.02 mm)浸染状分布于石英、长石裂隙中及黄铁矿颗粒间,他形,尖角粒状及圆角粒状,均质性,具擦痕。金银矿物的赋存形式以裂隙金为主,占金矿物总量的75%,粒间金占25%

1.2 试剂和设备

所用药剂主要有东北虎牌环保浸金试剂(广西地生金化工有限公司)、异戊基黄药、丁铵黑药、硫酸铜等,均为工业药剂。

实验所用设备包括 RK/PEF250×400型颚式破碎机、RK/ZQM(BM)型球磨机、LY2100/1050摇床、XFD型挂槽浮选机、RK/XJT充气多功能浸出搅拌机。样品中金的含量采用AAS8510原子吸收光谱仪分光光度计测定。

1.3 实验操作

1.3.1 重选

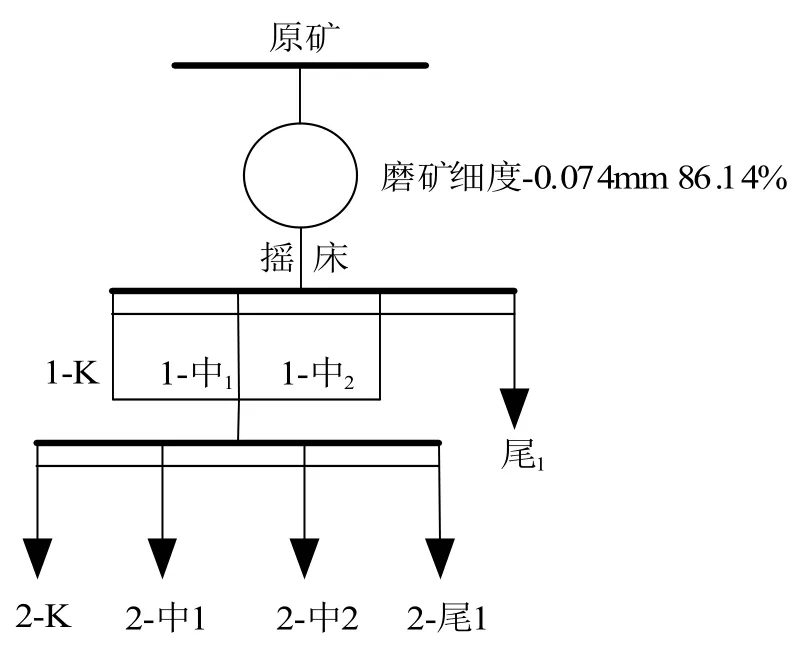

对原矿进行摇床重选实验,使金矿与黄铁矿得到一定程度富集,同时脱除一定的矿泥。实验流程如图1所示。

图1 重选实验流程Fig.1 Process flow chart of gravity separation

1.3.2 无毒浸出

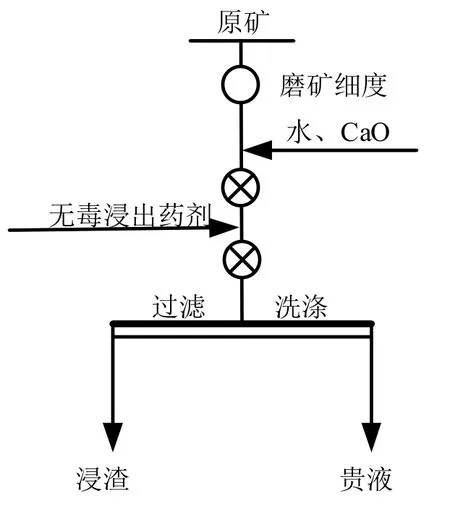

用东北虎牌环保浸金试剂,替代传统剧毒氰化物,对原矿进行金浸出实验。确定磨矿细度为-0.074 mm含量92.06%、CaO用量为1500 g/t、浸金药剂用量为4000 g/t、浸出时间为26 h。流程见图2。

图2 无毒浸出提金实验流程Fig.2 Process flow chart of Non-toxic leaching of gold

1.3.3 浮选

对原矿进行浮选实验,确定磨矿细度为-0.074 mm含量为90.52%,捕收剂异戊基黄药与丁铵黑药的药剂用量均为60 g/t,矿浆浓度为45%,活化剂硫酸铜用量为400 g/t条件下,采用一段粗选,一段精选,二段扫选闭路实验回收金。

2 结果与讨论

2.1 重选实验

按1.3.1的流程进行重选实验,结果列于表2。

表2 重选实验结果Tab.2 Test results of gravity separation

从表2可知,金一定程度上富集于重矿物产品(2-K)中。但回收率只有25.08%,大部分细粒级金被冲入尾矿中,少部分进入中矿。因此采用摇床重选流程不能够使金得到有效回收,也不能起到预处理优先选别的作用。

2.2 无毒浸出提金实验

2.2.1 磨矿细度

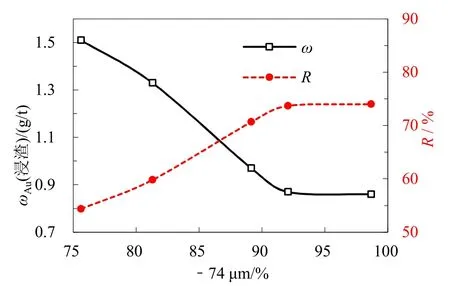

按1.3.2的操作,其他条件不变,采用不同磨矿细度(-74 μm占比)的矿样,考察磨矿细度对金浸出率(R)的影响,结果如图3所示。

磨矿细度决定了金矿物从矿石中的解离程度或暴露程度。磨矿细度越细越有利于金矿物的浸出,但磨矿细度的增加势必造成能源的大量消耗,因此,适当的磨矿细度对保证浸出效果和合理的生产成本十分重要。由图3可知,随着磨矿细度的提高,金浸出率逐渐提高。当磨矿细度为-0.074 mm含量92.06%时,金的浸出率达到73.72%,随着磨矿细度进一步增大,金的浸出率没有发生大的改变,因此确定浸出实验磨矿细度为-0.074 mm含量92.06%。

图3 无毒浸出磨矿细度实验结果Fig.3 Test results of Non - toxic leaching and grinding fineness

2.2.2 CaO用量

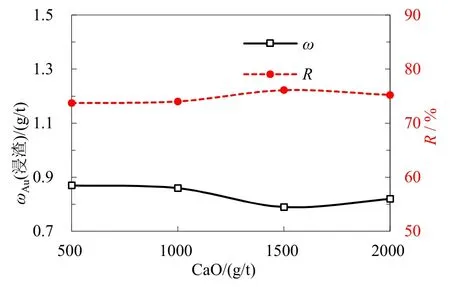

其他条件不变,改变CaO用量,考察其对金浸出率的影响,结果如图4所示。

CaO的主要作用是调整矿浆的pH值,使矿浆呈碱性,防止无毒浸出过程中药剂水解产生的药剂消耗。由图4可知,CaO对金浸出率的影响较小,只要保证矿浆pH值在11~12范围内,即能完成对该金矿石的浸出,确定CaO用量1500 g/t。

图4 无毒浸出CaO用量实验结果Fig.4 Test results of non-toxic leaching and dosage of CaO

2.2.3 浸出药剂用量

其他条件不变,改变无毒浸出剂用量,考察其对金浸出率的影响,结果如图5所示。

无毒浸出药剂在溶液中的浓度对金的浸出速度有较大的影响。由图5可知,随着无毒浸出药剂用量增加,浸渣品位降低,金的浸出率逐渐提高,当无毒浸出药剂用量增加至4000 g/t时,金的浸出率达到76.13%,继续增加无毒浸出药剂用量,浸出率基本稳定,确定无毒浸出药剂用量为4000 g/t。

图5 无毒浸出药剂用量实验结果Fig.5 Test results of non-toxic leaching reagent dosage

2.2.4 浸出时间

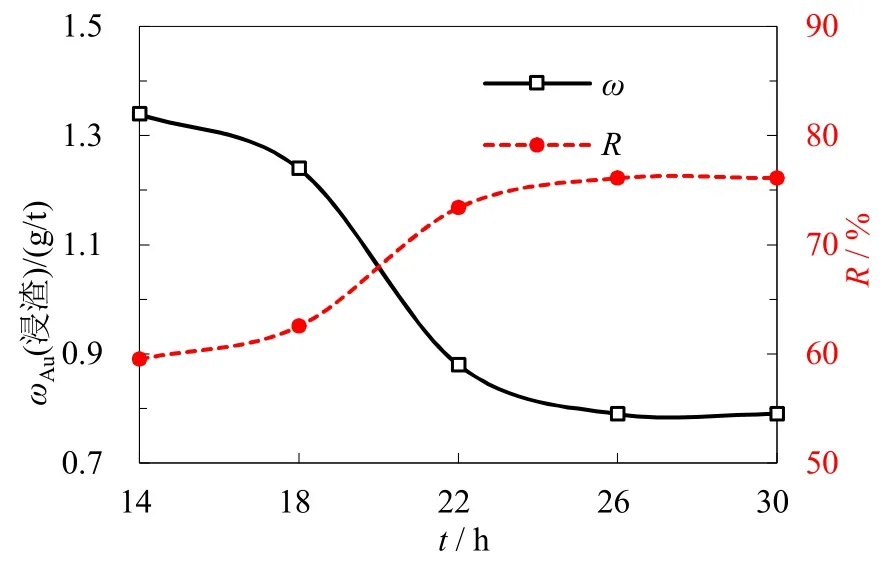

其他条件不变,改变浸出时长,考察其对金浸出率的影响,结果如图6所示。

为保证矿石中金的充分浸出,就需要足够且合理的浸出时间。由图6可知,随着浸出时间增加,金浸出率逐渐提高,当浸出时间大于26 h后,金的浸出率达到76.13%,此后延长浸出时间,浸出率趋于稳定,确定浸出时间为26 h。

图6 无毒浸出药剂浸出时间实验结果Fig.6 Test results of non-toxic leaching time

2.2.5 常温常压碱性氧化预处理

实验所研究的原矿石为含金硫化矿石,金矿物嵌布粒度很细,含有害杂质毒砂。因此,该矿石采用单一的浸出方法难以获得理想的效果。原矿石直接浸出率很低,只有76%左右。为充分利用和回收矿石中的金,对原矿进行了超细磨和常温常压强化碱浸预氧化处理,然后进行无毒浸出,结果如图 7所示。由图7可以看出,氧化预处理后的矿样浸出率只有少许提高,效果不明显。可以确定该矿石不适合采用浸出处理,后续采用浮选方法使原矿中金富集。

图7 氧化预处理实验结果Fig.7 Test results of oxidation pretreatment

2.3 浮选实验

2.3.1 磨矿细度的影响

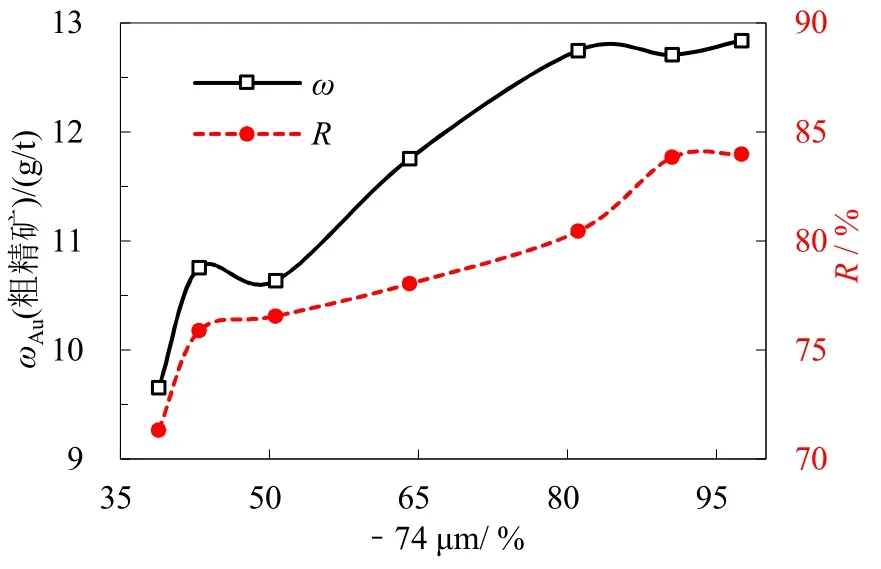

按1.3.3的操作进行开路浮选实验。首先采用不同磨矿细度(-74 μm占比)的矿样,考察磨矿细度对扫选效果的影响,结果如图8所示。由图8可知,当磨矿细度-0.074 mm含量由38.84%增加至97.54%时,浮选回收率逐渐增大,当磨矿细度为-0.074 mm含量为 97.54%时,回收率最高为 83.99%,当磨矿细度为-0.074 mm含量为 90.52%时,回收率达到83.85%左右,综合考虑确定最佳磨矿细度-0.074 mm含量为90.52%。

图8 浮选磨矿细度实验结果Fig.8 Flotation test result of grinding fineness

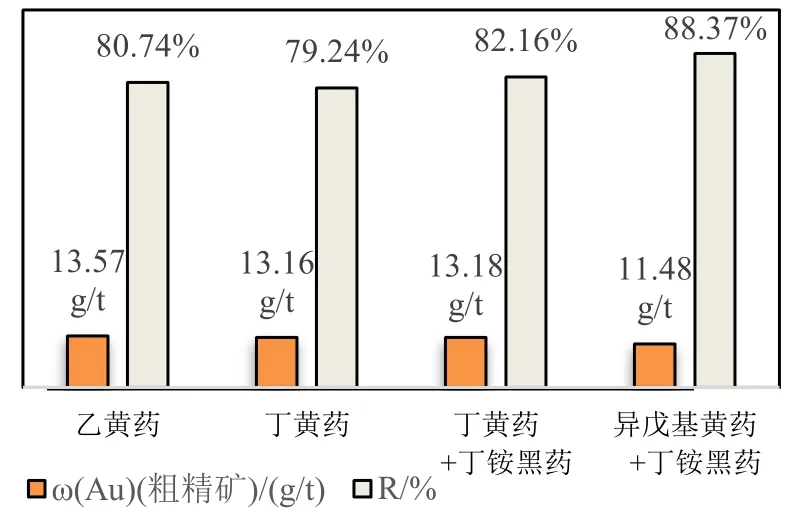

2.3.2 捕收剂种类的影响

磨矿细度实验结果表明,当磨矿细度-0.074 mm含量为90.52%时,尾矿中金品位为0.68 g/t较高,主要原因是黄铁矿嵌布粒度较细,与脉石伴生紧密。按 1.3.3的操作,采用不同种类的捕收剂进行浮选实验。考察不同浮选药剂对扫选效果的影响,结果如图9所示。药剂分子的协同作用可以获得更强的捕收力,达到更高的浮选回收率。由图9可知,随着药剂分子烃链的加长,药剂捕收力逐渐增强,表现在精矿的产率与回收率逐渐增大,尾矿品位逐渐降低。最终确定采用异戊基黄药与丁铵黑药的组合用药,能够取得回收率为88.37%的浮选粗精矿。

图9 捕收剂种类实验结果Fig.9 Test results of collector type

2.3.3 矿浆浓度的影响

较低的矿浆浓度能够降低矿浆的粘度,减少脉石矿物夹杂,减少对泡沫产品的污染,但过低的浓度又能造成粗精矿产量减少,不易形成较为稳定的泡沫层,因此矿浆浓度是决定选矿工艺流程的关键性指标。结果如图10所示。由图10可知,在矿浆浓度为45%时,浮选回收率达到89.30%。因此确定最佳的浮选矿浆浓度为45%。

图10 矿浆浓度实验结果Fig.10 Test results of pulp concentration

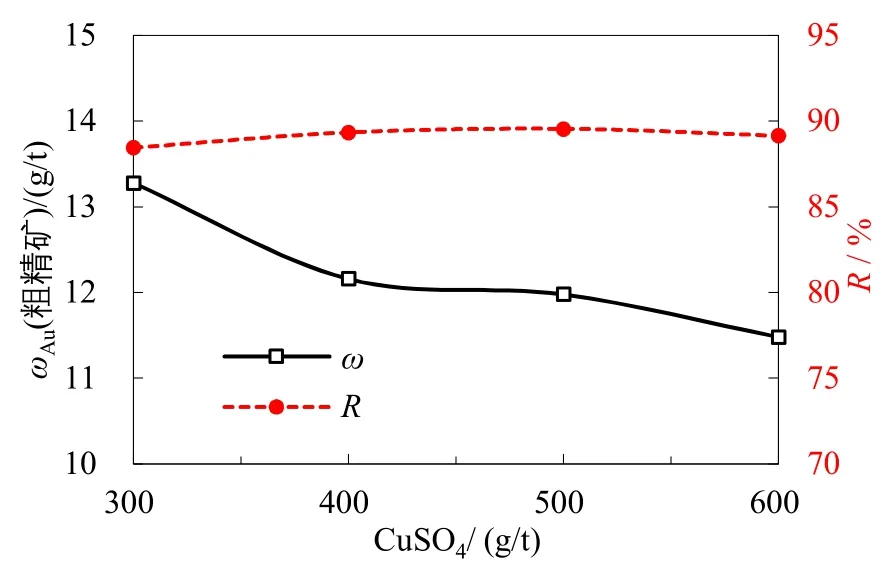

2.3.4 活化剂用量的影响

改变活化剂硫酸铜的用量,考察金精矿中金品位及回收率的变化,结果如图11所示。

由图11可知,随着活化剂用量增加,精矿产率和回收率变化不大,当活化剂用量达到400 g/t时,精矿中金的品位为 12.16 g/t,回收率达到 89.34%,而活化剂用量过大时,浮选矿浆粘度增加,活化剂用量为400 g/t较合适。

图11 活化剂(硫酸铜)用量实验结果Fig.11 Test results of activator (CuSO4) dosage

2.3.5 捕收剂用量的影响

改变捕收剂的用量,考察金精矿中金品位及回收率的变化,实验结果如表3所列。

由表3可知,随着捕收剂用量增加,浮选粗精矿产率逐渐増大,当用量为60 g/t时,回收率较高为88.22%,因此确定捕收剂用量均为60 g/t。

表3 捕收剂用量实验结果Tab.3 Test results of collector dosage

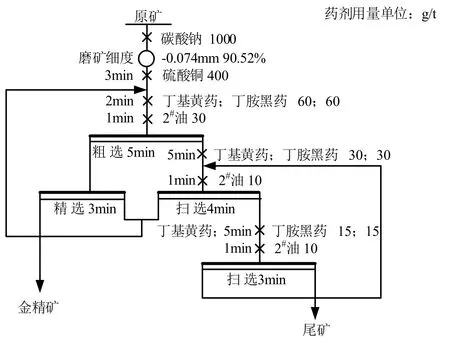

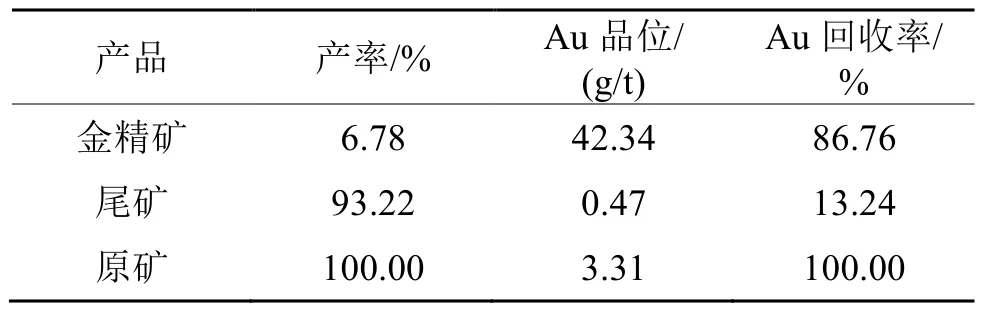

2.4 浮选闭路实验

原矿经过一段磨矿,硫酸铜进行活化,采用异戊基黄药和丁胺黑药组合用药对黄铁矿进行富集,通过条件实验最终确定,一段磨矿细度为-0.074 mm含量90.52%,活化剂硫酸铜用量为400 g/t,捕收剂用量为60 g/t,采用一段粗选,一段精选,二段扫选闭路实验,实验流程如图12所示,结果列于表4。

图12 闭路实验流程Fig.12 Process flow of closed circuit process test

由表 4可知,闭路实验最终获得精矿金品位42.34 g/t,回收率86.76%,尾矿金品位0.47 g/t,产品指标合格。

表4 闭路实验结果Tab.4 Test results of closed circuit process

3 结论

1) 吉林某金矿中有回收价值的矿物为金矿物,矿石中的金、黄铁矿以粗细不等的粒状,嵌布于脉石矿物中,形成浸染状构造。系统对比实验表明,原矿采用重选、无毒浸出都无法使金得到有效富集。其原因一是金主要伴生于细粒级浸染状构造的黄铁矿中;二是嵌布粒度较细的含砷矿物包裹住一定量的金,使浸出药剂很难与金接触。浮选工艺可以最大程度回收金,工艺指标较好,更适合作为该金矿的选矿工艺。

2) 在磨矿细度-0.074 mm含量90.52%,捕收剂异戊基黄药与丁铵黑药的组药剂用量均为 60 g/t,浮选浓度为45%,活化剂硫酸铜用量为400 g/t采用一段粗选,一段精选,二段扫选闭路浮选流程,最终得到品位为42.34 g/t,回收率为86.76%的浮选精矿,确定了适宜的流程及药剂制度,实现该矿石中金的高效回收,可作为矿山评价及开发依据。