环保型氧化物增强银基电接触功能复合材料研究进展

2021-07-26吴新合祁更新穆成法

吴新合,沈 涛,杨 辉, ,祁更新,穆成法,陈 晓

(1. 温州宏丰电工合金股份有限公司,浙江 温州 325603;2. 浙江大学 材料科学与工程学院,杭州 310027;3. 浙江大学 台州研究院,浙江 台州 318000)

电接触材料是电气化设备中通断控制及负载电流的关键材料,其性能的好坏直接影响电器的可靠性、稳定性和使用寿命,被称为电器的“心脏”。基于断路继电器、智能终端设备、移动终端等在生产服役过程中出现的大量技术问题持续不断地推动电接触学科的研究与开发,电接触学科的开创者Ragnar Holm博士于1953年在宾州州立大学举办了为期3天的关于电接触现象的讲座,这个讲座后来发展为每年一次的电接触年会(即 IEEE Holm电接触会议)。Ragnar Holm博士于 1957年出版了电接触专著(Electrical Contacts)[1],至此电接触(或电接触材料)领域应运而生。电接触材料已有近百年的发展历程,最初使用纯银、纯金、纯铂等纯金属,1940年代开始采用 AgCd、AuAg、PdAg等合金,1960~1970年代以来发展了多元贵金属、各种贵金属复合,直至万能触点 Ag/CdO材料[2]的出现使得银基电接触功能复合材料达到了一个新的里程碑,其发展历程如图1所示。

图1 银基电接触功能复合材料发展历程 Fig.1 The evolution of silver based electrical contact materials

作为一种重要的电接触复合材料,Ag/MeO(银金属氧化物)广泛地应用于航空继电器、汽车继电器和低压电器等。在Ag/MeO材料体系中,Ag/ZnO、Ag/SnO2与Ag/CuO属于最有希望替代Ag/CdO的环保型银基电接触材料而被国内外研究学者进行了大量研究。围绕传统Ag/SnO2、Ag/CuO与Ag/ZnO三种银基电接触材料体系,本文主要从制备技术、增强相结构改性、元素掺杂改性等层面展开分析,简述了诸如 Zn2SnO4、LaSrCuO4、Ti2AlN、La2Sn2O7等新型银基电接触材料体系;对比分析了反应雾化法、机械合金化、内氧化法、粉末冶金技术等相关制备技术的基本概念与原理;并梳理了银基电接触材料成分-结构设计过程中涉及的ANSYS模拟仿真、热力学动力学计算、第一性原理等内容。

1 Ag/MeO电接触复合材料

1.1 Ag/SnO2体系

作为万能触点的Ag/CdO尽管因Cd蒸气的毒性而被限制使用,但是它的“万能触点”标签一直存在且难以替代。而最有希望替代它的材料——Ag/SnO2,在电弧侵蚀过程中SnO2颗粒相与Ag金属相之间存在较差的浸润性,弱化了Ag/SnO2的高温耐烧蚀能力,降低其服役可靠性与安全性[3-4]。为此,Ag/SnO2从“成分-结构-性能”层面仍需不断优化改进,以期望与Ag/CdO的综合性能相媲美。对于Ag/SnO2材料来说,在保持较好的加工性的前提下,改善触头材料在电弧侵蚀后的表面结构是一个重要的技术研究方向。近年来,学者们从增强相SnO2角度开展了大量研究,包括界面润湿性、掺杂改性、表面包覆金属化、电弧侵蚀机制、能带结构及第一性原理计算等方面。

相关学者则从改善电弧侵蚀的层面开展了Ag/SnO2体系的大量研究,以揭示其电侵蚀失效、抗熔焊特性等电弧侵蚀失效机制。王海涛等[5]探究了 Ag/SnO2、Ag/SnO2-Bi2O3、Ag/SnO2-TiO2电接触材料在DC 14 V条件下不同电流等级的电接触性能测试。对比分析发现,Ag/SnO2-Bi2O3综合性能表现更为优异,并且在20 A的电流水平下具有最佳的整体性能。同时,浙江大学吴新合团队[6-7]较为系统地研究了 Ag/SnO2-Bi2O3电接触材料的原位反应合成法制备及其电寿命性能研究,对其批量化生产工艺开展了系统研究,为 Ag/SnO2-Bi2O3电接触材料的生产应用提供相关的基础数据支撑。周晓龙等[8]研究发现合金内氧化法制备的Ag/SnO2(5)-NiO(0.5)的接触电阻最小且最为稳定,表现出较好的电接触特性。此外,Ag基电接触材料的增强相组分及其颗粒尺寸大小分布[9]直接关系着材料的硬度、电阻率及电接触性能。王海涛等[10]研究发现当 SnO2粒度为1000和500 nm时,纯Ag/SnO2与Ag/SnO2-La2O3两种触头材料的硬度适中,导电率较大,接触电阻和燃弧能量均较小且较稳定,进而改善Ag/SnO2触头材料的性能。韩春阳等[11]用触点材料电性能模拟试验系统对Ag/CdO、Ag/SnO2、Ag/Ni触点材料进行了模拟试验,总结了所选取的试验材料的性能表现,并对于触点的失效机理进行了分析。

为进一步提升Ag/SnO2的电接触性能,相关学者则采用双元或多元共掺制备技术改善Ag/SnO2的物理性能及抗熔焊力等。已有学者[12-14]研究采用原位共掺Cu-N或Cu-F二元组分、稀土元素(La、Ce与Y)等技术对SnO2颗粒相进行结构改性,进而改善界面润湿性,降低接触电阻及熔焊力等电接触性能。杨芳儿等[15]采用机械合金化技术将不同用量的CuO 或 Fe2O3粉掺入银和 SnO2粉中制备Ag/SnO2(x)-MeO(y)复合粉体,并辅以热压成型工艺制得Ag/SnO2(x)-MeO(y)电接触材料。Ag/SnO2(11.2)-CuO(0.8)材料的电阻率达到最低值2.35 μΩ·cm,断后延伸率约为9.1%,比Ag/SnO2材料的延伸率提高近93.6%,综合性能最优。刘松涛等[16]研究了低银(Cu,La)复合掺杂Ag/SnO2材料的制备及抗熔焊性能分析,结果发现银含量(质量分数,下同)为 82%的电接触材料的抗熔焊性能优于银含量为88%的电接触材料,且熔焊测试后氧化物在银基体中分布均匀,未出现团聚。对比分析可知,采用二元共掺技术或引入微量稀土元素的改性策略为改善Ag/SnO2电接触材料综合性能具有重要作用。

1.2 Ag/CuO体系

Ag/CuO-NiO材料因其优异的导电导热、良好的加工性能而广泛应用于热熔断器、电机电刷、换向器等设备。尤其,Ag/CuO因其优异的低材料转移、低电阻率等特性而备受关注。相关研究学者从增强相结构、制备方法、烧结工艺、挤压形变、电弧侵蚀等方面对Ag/CuO电接触材料的物理性能及电弧侵蚀特性进行了研究。

Wang等[17]采用化学共沉淀法合成了岛状CuOI和骨架受限型 CuOS粉体,并通过粉末冶金法制备了Ag/CuOI和Ag/CuOS电接触复合材料,后者呈现平滑无弧坑的侵蚀表面,表现为优异的抗电弧侵蚀能力。采用有限元分析和实验研究了不同粒径的CuO对Ag/CuO复合材料塑性变形过程中微观组织演变的影响。结果表明:随着CuO颗粒尺寸的减小,CuO颗粒团的径向压缩程度和轴向伸长率逐渐增加,CuO的分散性也增加。同时,CuO颗粒的形状不断地从多边形转变为纤维状,这使得线性纤维状CuO的数量连续增加,而弯曲纤维状 CuO的数量逐渐减少。通过比较模拟结果和实验结果发现存在四个不同的典型微观结构区域,这是由单斜晶和立方晶氧化铜在挤压过程中的相互作用所引起[18]。角坤等[19]采用原位反应合成法制备 CuO含量为 10%的Ag/CuO复合材料,纤维状CuO组织沿着变形方向分布,且CuO在银基中的弥散化程度随着变形量的增加更均匀。李晓龙等[20]研究发现随着挤压模具角度的增大,材料表面附近的CuO颗粒分散性逐渐增强,立方CuO纤维不断变细变长,而且立方CuO颗粒纤维化现象沿径向向内逐渐减少。向雄志等[21]轧制AgCu合金内氧化形貌及性能研究,利用固态相变方式来调控合金组织及其溶质元素的显微分布,并由此通过内氧化工艺以获得可控的氧化物颗粒,进而改善合金性能。李文生等[22]通过等离子喷涂工艺制备Ag-Cu复合电触头试样,研究扩散退火对触头界面区域微观组织、成分分布以及导电性的影响。经 600℃扩散退火处理后,Ag-Cu等离子喷涂复合电触头界面Ag涂层中Cu第二相析出,导电率显著上升,但随着退火时间延长,触头内部因体积收缩,涂层裂纹、空隙增加,导电率呈现下降趋势。王新建等[23]研究表明 AgCu(4)Ni(0.3)合金在大气条件下的内氧化是可行的,且其内氧化动力学符合抛物线规律。这与AgCuNi合金的内氧化热力学计算结果完全一致,为AgCuNi合金的内氧化生产提供了可靠的理论和实验依据。Wu等[24]采用合金预氧化烧结法制备了Ag/CuO(10)电接触材料,电弧侵蚀区的Cu、O等元素在Ag基本相中表现出更高的固溶程度。在MeO颗粒增强银基电接触材料中,采用元素掺杂或本身结构改性制备出具有弥散分布均匀的颗粒组织有助于改善Ag/CuO材料的电学及抗电弧侵蚀性能。聂宝鑫等[25]研究发现合金内氧化 Ag/CuO电接触材料经微量Ni、稀土和Sn添加改性后均起到了细化颗粒的作用,尤其 Sn的添加可大幅度提升Ag/CuO的抗熔焊特性。陶麒鹦等[26]发现CuO含量为 10%的原位反应合成法制备的 Ag/CuO(10)电接触材料分断燃弧时间最为稳定;随电流的增大,Ag/CuO电触头材料的熔焊力不同程度地增加,接触电阻随电流增大呈现出下降的趋势。综上分析可知,CuO颗粒相显微组织的热力学动力学调控或第三组元的掺杂改性有助于提升Ag/CuO电接触材料的导电性能、耐电弧侵蚀特性等综合性能。

1.3 AgZnO体系

Ag/ZnO电接触材料是1960年代末至1970年代初发展起来的一种新型触头材料。Ag/ZnO因具有优良的抗熔焊性、好的耐电弧腐蚀性、低而稳定的接触电阻、易焊接等特点而被看做是性能最接近Ag/CdO且最有希望替代 Ag/CdO的电接触材料之一。相关学者从制备技术、增强相结构改性、元素掺杂等方式优化改进Ag/ZnO的机械性能和耐电侵蚀能力等性能。

李爱坤等[27]研究表明热等静压技术能够有效的提高Ag/ZnO(12)的烧结坯致密度;热等静压制备的Ag/ZnO(12)丝材软态抗拉强度达到292 MPa,断后延伸率达到16%,比同状态下常规烧结的丝材提升了5.4%和28%。张乃千等[28]发现,相比传统的粉末冶金技术,热等静压工艺生产的银氧化锌触头材料性能优越,与国外同类产品性能相当。吴春萍等研究了AgZn合金内氧化的热力学和动力学问题。AgZn合金快速氧化增重温度区间为600℃~800℃,且随着温度的升高,AgZn合金的氧化越充分[29]。魏志君[30]研究了ZnO增强相改性和Ag/ZnO电接触材料的制备及电接触性能。以棒状ZnO作为增强相制备的 Ag/ZnO电接触材料具有最优的性能,Ag/ZnO电接触材料的腐蚀机制可以分为气泡富集区、Ag富集区、ZnO富集区、孔洞、液滴飞溅等。张佳[31]研究发现掺杂质量分数为 0.5%的 TiB2的Ag/ZnO电接触材料表现出最佳的硬度、电导率、击穿强度以及优异的耐电侵蚀能力。Guzmán等[32]采用低温下的热机械化学法可使AgZn固溶体在短时间内完全氧化,实现纳米级ZnO增强相在Ag基体中均匀分布,有效提升了Ag/ZnO材料的电学性能。

1.4 Ag基电接触材料新体系

由于Ag/SnO2、Ag/CuO、Ag/ZnO等材料体系自身的局限性,学者们亦开展了大量新型增强相改性增强银基电接触材料。

Zhang等[33]研究发现,与 Ag/SnO2相比,Ag/La2Sn2O7-SnO2电接触材料经电弧作用后表面形貌较为平整,表现出较低的熔焊力。由于在电弧作用下La2Sn2O7的存在有助于提高熔池的粘滞性,同时Ag/La2Sn2O7-SnO2触点表面分布的“小汗珠”状颗粒物能够起到分散电弧能量的作用,从而可以降低侵蚀区域的温升、减弱表面结构的破坏程度,获得较好的抗熔焊性能。叶晨琳等[34]研究发现相比于传统的Ag/SnO2与Ag/ZnO电接触材料,Ag/Zn2SnO4电接触材料在电学性能和致密度上具有明显优势。郑晓华等[35]研究发现相比 Ag/LSCOm、Ag/LSCOl,Ag/LSCOg电接触材料表现出更加优异的物理性能,其电阻率为 2.37 μΩ·cm,维氏硬度为 80,密度为9.32 g/cm3;但电接触性能差异不大。王松等[36]研究发现相比于石墨、碳纳米管,银-石墨烯复合材料表现出最佳电接触性能,其燃弧时间最短、燃弧能量最低、材料转移量和质量净损耗最少。贾海龙等[37]研究发现Ti2AlN增强相在改善Ag基电接触材料的燃弧时间、燃弧能量和抗熔焊性能方面具有明显优势。在气相电弧作用下,电触头阴极形成蚀坑中心如熔岩状和“汗滴”状微观组织,Ti2AlN增强相颗粒通过Ti、Al熔入Ag熔池,可改善熔体的黏度,从而增强抗电弧侵蚀性能。

2 Ag/MeO电接触复合材料的制备技术

目前研究电接触材料常用的制备技术为反应雾化法(Reaction atomization,RA)、机械合金化(Mechanical alloying,MA)、内氧化法(Internal oxidation,IO)、粉末冶金技术(Powder metallurgy,PM)等。采用单一的复合材料制备技术已无法满足高质量电接触材料的性能要求,应结合各自优势,实现制备技术的集成创新。在此,非常有必要进一步理解相关制备技术的工作原理,以更好地发挥各自的技术优势。

2.1 反应雾化法

反应雾化技术是通过将合金液体通过高压雾化机进行喷雾制成合金粉体,再通过氧化生成原料粉体,最后通过粉末冶金工艺制备相应的电工合金产品。该工艺是目前广泛采用的一种制备氧化物增强金属基电接触复合材料的工艺。其熔炼-雾化机理主要由3部分构成:1) 由熔融金属形成原始的液滴;2) 原始的液滴破碎成颗粒,形成二次颗粒;3) 二次颗粒最终制取椭球形或球形的雾化金属粉体颗粒。雾化金属粉体的制取必须综合考虑雾化系统的各装置及结构设计,主要受到熔炼气氛、雾化筒温度、熔融金属的特性、雾化介质、喷射几何形状及雾化筒结构参数等因素的影响。其中对于雾化制粉来说熔融金属元素或化合物的特性控制非常关键,包括表面张力、粘度、由漏包流出的流速、过热程度以及熔点。

2.2 机械合金化

机械合金化工艺是指采用高能球磨技术,通过球磨介质、反应颗粒、球磨气氛间的相互冲击碰撞、相互剪切、摩擦作用,达到元素间原子级别的合金化,于固态下合成平衡相、非平衡相或混合相的制备工艺。通过高能机械合金化方法实现金属基体相和增强相之间的强力复合。利用球料比和填充系数、球径比、球磨转速、球磨时间、工艺控制剂等影响因素之间的协同作用,金属基体与增强相之间发生固溶强化、形变强化,进而显著提升增强相在金属基体中的浸润性并实现冶金结合,有效改善了增强相与基体的界面结合强度,对大幅度提升电接触材料的电导率、强度、韧性、延展性等性能极为有利。

2.3 粉末冶金技术

粉末冶金工艺是制备电接触材料制备最为传统且最为重要的方法,其最大优点在于:可任意调配材料组成或加入添加剂可以任意调配,不受限制。该制备工艺过程主要由混粉、成型、烧结、整型、挤压、拉拔等工序构成,如图2所示。

图2 银基电接触功能复合材料制备工艺[38]Fig.2 Preparation process of silver based electrical contact materials[38]

其中,粉末冶金过程中如何精确地控制粉末烧结的致密化是制备高质量电接触材料的基础。粉末颗粒的烧结过程是一个复杂的多因素影响下的物理、化学以及物理冶金和物理化学过程。烧结过程中由黏结阶段、烧结颈长大及闭孔隙球化和缩小阶段构成。国内外学者先后开展了烧结过程的热力学、动力学、烧结机理等研究,在一些具体的烧结方式如液相烧结、热压烧结等取得了比较显著的成果。在粉末热压烧结制备材料的过程中,界面条件及应力应变场动态变化对界面微结构的形成具有重要的影响。有效控制复杂的界面力学条件,使界面两侧产生最佳的应力状态,以实现结合界面理想的物理化学冶金条件,并形成良好的结合界面,是材料制备及结构成型工艺的关键问题。要准确预测参数及提高材料制备及成型工艺水平,就必须对变形与扩散过程中界面的微观力学行为进行深入的研究。物质扩散迁移过程与烧结致密化过程之间的关系十分紧密。因此,提高烧结过程中物质迁移速率可提高烧结产品的密度和性能。活化烧结作为有效的方式可以提高物质烧结过程中的迁移速率。如预氧化活化烧结工艺就是在烧结过程中,通过将粉体颗粒表面一层薄氧化物还原为金属,降低烧结过程中原子迁移的活化能,促进颗粒的烧结速率,提升烧结质量。

2.4 内氧化法

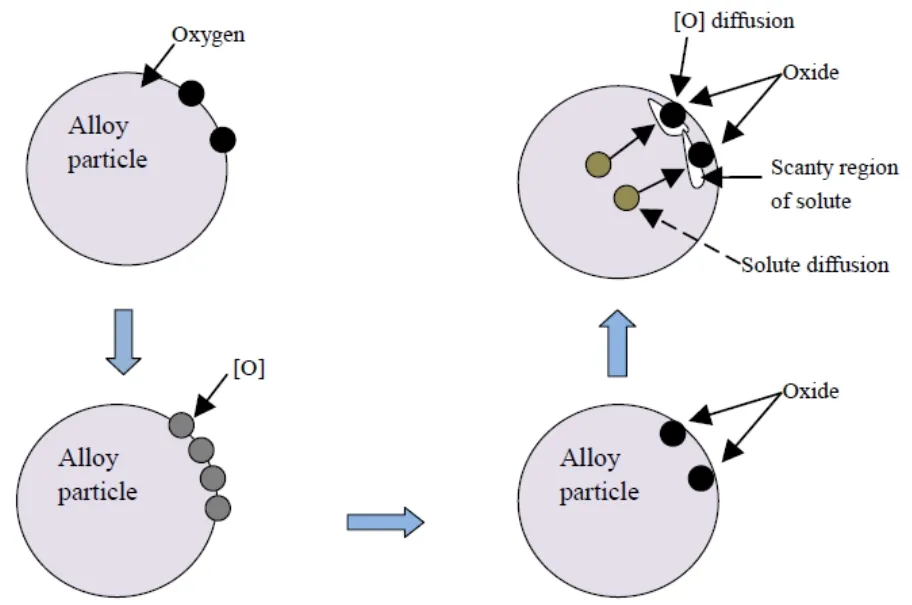

合金内氧化法是通过一定浓度、压力含氧气氛条件下,在一定的温度下通过氧的浓度扩散,选择性氧化溶质元素,生成金属基氧化物复合材料的一种工艺。其最大优点在于:通过调控氧化温度、氧化时间以及微观改性组元等热力学-动力学影响因素,可以制备出致密度高、氧化物颗粒细小的微观组织,表现为优良的抗电弧侵蚀能力和更长的电寿命服役性能。该制备工艺的生产流程主要由配料、熔炼、锻打、挤压、轧制、冲裁、内氧化、清洗等工序构成。相应的合金内氧化反应机理如图3所示。

图3 合金内氧化机理示意图Fig.3 Schematic diagram of alloy internal oxidation mechanism

大气中的 O2分子通过合金材料表面的间隙进入,吸附在合金粒子的表面;吸附的O2分子在一定的氧化条件下分解,形成的O原子继续吸附于合金粒子表面;通过扩散,O原子向合金粒子内渗入,合金粒子中易氧化的金属原子向外扩散。当两者相遇时,发生氧化反应,形成金属氧化层;氧原子穿过合金粒子的内氧化层,向其内部扩散,从而扩大内部的氧化区域,直至该金属被完全氧化。当合金A(溶剂)-B(溶质)在氧化性气氛中加热时,如果两种元素的化学活性(电负性)差别较大,通过合理地选择气氛的氧分压,就可能发生选择性氧化。如果在合金中氧的溶解度较大,且扩散系数也很大,氧化物微粒将分布于合金内部,这就是所谓的内氧化,有别于发生在金属表面的氧化。实现合金内氧化的基本条件是:1) 在氧化处理温度下,氧在基体金属A中的溶解度要大;2) 在氧化处理温度下,溶质元素B和氧应能溶解于基体金属A中,而B的氧化物则应是不可溶的;3) 氧与基体 A不能形成稳定的氧化物,而与B应能形成稳定的氧化物;4) 溶剂的原子在基体金属A中的扩散速度必须低于氧在基体金属A中的扩散速度。发生内氧化时,溶质B原子会进行短程扩散,且溶质原子的扩散程度影响着氧化物颗粒的分布与大小。增强体颗粒的大小和分布又是决定材料性能的重要因素。B 原子扩散距离愈短,氧化物颗粒愈细小,其分布也愈理想,发生外氧化的可能性也愈小。

3 Ag/MeO电接触复合材料的理论仿真

目前,关于电接触材料的理论计算相关的研究并不太多,但随着传统“炒菜式”的材料制备技术存在研发周期长,难以全面优化设计材料制备工艺,迫切需要寻求新材料设计研究的新思路。文献调研发现目前关于电接触材料的结构设计、计算研究等主要从模拟仿真、热力学动力学计算、第一性原理等方向展开研究。

笔者所在课题组采用ANSYS软件,开展银基电接触复合材料微观结构-性能模拟仿真,建立银基微纳复合材料稳态热电耦合模型,引入电子散射区域的概念,分析和预测复合材料的导电性能;采用DEFORM-3D软件对Ag基复合材料进行挤压过程的温度场和流变速度场模拟,考察挤压温度、挤压速度等对挤压过程、挤压模具的影响规律,为挤压工艺及挤压模具设计参数提供指导意义[39];采用Gleeble热模拟试验分析银基电接触材料的高温蠕变行为(图 4)[6]。另据文献报道采用第一性原理对Ag/SnO2电接触材料的计算研究,为 Ag基电接触材料的高效设计研发提供理论指导意义。

图4 Ag/SnO2-Bi2O3电接触复合材料的应力-应变关系图及其热加工图[6]Fig.4 Stress-strain diagram and its thermal processing map of Ag/SnO2-Bi2O3 electrical contact materials

于双淼等[40]采用基于密度泛函理论的第一性原理计算得出Ce和Nd共掺杂SnO2可以显著提高SnO2的导电性,为Ag/SnO2电接触材料的研究提供理论参考。赵彩甜等[41]采用第一性原理计算方法得出添加少量Bi元素掺杂后SnO2带隙减小,电子跃迁容易,同时费米面附近载流子浓度增大,增强了材料的导电性。陈令等[42]采用密度泛函理论、第一性原理以及CASTEP软件对Ag/SnO2触头热性能进行了研究。相比于纯 Ag/SnO2体系,La-W 共掺改性Ag/SnO2表现为较高的熵值,提高了各原子的运动活性;较低的体系自由能下降,为晶体相变提供了足够的驱动力;较高的焓值,为体系提供了足够的热量;进而推断La-W共掺改性Ag/SnO2材料在恶劣环境下受到损害后表现为较佳的恢复能力。可以发现,采用第一性原理计算,有助于缩短材料筛选与研发周期,提前预测电接触材料的电学、热学及电接触性能。

4 结语

尽管目前学者们一直在致力于研制开发替代Ag/CdO的新型电接触材料,但是关于 Ag/CdO材料自身为何具有优异的综合电接触性能尚未阐明其真正的内在机制,亦未给出统一的论述观点。现有文献报道的银基电接触材料结构-性能分析局限于较为传统的表征技术,有必要采用新型表征技术(原位透射电镜、背散射电子衍射(EBSD)、X射线光电子能谱技术(XPS)等)分析 Ag/CdO等电接触材料的本质特性,为新材料体系研发提供最本质的设计判据。此外,关于电弧能量场作用下银基电接触材料的表面熔池特性、熔池内部冶金反应行为及其电寿命失效机制有待深入研究。

现有文献所述的掺杂改性技术并未明确额外元素掺杂的基本原则、深入分析掺杂后形成固溶体或新相的反应机制及其对电接触材料的结构-性能影响规律,有必要借助材料计算学或相图理论进行材料筛选,缩短研发周期。此外,目前关于Ag/SnO2、Ag/ZnO、Ag/CuO等银基电接触材料的动态物理性能、动态耐电弧侵蚀性能方面的研究较少,关于电弧能量场作用下银基电接触材料的表面熔池特性、熔池内部冶金反应行为及其电寿命失效机制有待深入研究。