棉织物的活性染料低含水率焙蒸固色工艺

2021-07-26陈小文毛志平

陈小文, 吴 伟, 钟 毅,3, 徐 红,3, 毛志平,3,4

(1. 东华大学 生态纺织教育部重点实验室, 上海 201620; 2. 东华大学 化学化工与生物工程学院, 上海 201620; 3. 东华大学 纺织科技创新中心, 上海 201620; 4. 上海安诺其集团股份有限公司, 上海 201799)

轧染是一种重要的纺织品染色方法,轧烘轧蒸是目前工业上最常用的轧染方式[1];但轧烘轧蒸工序流程长、能耗高,轧完碱液直接汽蒸使织物含水量大、升温慢,活性染料容易泳移和水解,碱剂用量多、无机盐使用量大,已经不符合当今对纺织印染行业绿色环保的要求[2],因此,开发工艺简单、节能节水、智能化发展的工艺方法成为当务之急[3]。

低含水率染色技术由于能明显降低耗水量、盐碱用量和干燥能耗,还能有效避免染料泳移和水解,引发研究热潮。一方面,泡沫染色[4]、喷射染液染色[5]等技术通过施加少量染液来得到低含水率织物,织物单面接触染液,透染性较差,匀染性受染色施加设备影响大;另一方面,低含水率湿蒸染色技术[6]通过真空脱水来降低织物含水率,对设备要求高,加工成本大。这些低含水率染色技术是通过改进原有染色工艺的接触染液方式或烘干装置得到低含水率织物,然后在汽蒸机中固色的技术。目前鲜有对低含水率织物固色设备的研究。

本文结合硅胶良好的耐高低温性能、抗变形能力和密封效果[7],将密封装置引入低含水率焙蒸固色工艺,保证对低含水率织物焙蒸时能够维持染料吸附、扩散、固色所需要的必要水分,从而提高棉织物的染色效果。系统探究了以密封装置为固色设备的低含水率焙蒸固色工艺,以期为未来研究提供新思路。

1 实验部分

1.1 材料与仪器

织物:纯棉丝光漂白织物,经纬密分别为526、288根/(10 cm),面密度为115 g/m2,由华纺股份有限公司提供。

染料:活性红243(含2个一氯均三嗪活性基)、活性红198(含1个一氯均三嗪活性基和1个β-羟乙基砜硫酸酯活性基)、活性红278(含2个β-羟乙基砜硫酸酯活性基),均来自上海安诺其集团股份有限公司。

试剂:五水合硅酸钠(分析纯,阿法埃莎天津化学有限公司);硫酸钠、碳酸钠、氢氧化钠、尿素、冰醋酸(分析纯,国药集团化学试剂有限公司);标准皂片(上海制皂有限公司)。

仪器:ME204E型分析天平(梅特勒-托利多仪器上海有限公司);JMU-5058型台式轧车(北京纺织机械器材研究所);M-TENTER型连续式织物定型机(台湾瑞比公司);DHG-9053A型电热恒温鼓风干燥箱(上海齐欣科学仪器有限公司);DHE型高温汽蒸箱(瑞士Mathis公司);Datacolor SF650型测色配色仪(美国Datacolor公司);VIS-7200A型紫外可见分光光度计(上海圣科仪器设备有限公司);密封装置(自制,装置示意图如图1所示)。

注:Ⅰ为织物;Ⅱ为硅胶板;Ⅲ为钢板。 图1 密封装置示意图Fig.1 Schematic diagram of sealing device.(a) Exploded view; (b) Side view; (c) Top view

1.2 染色方法

1.2.1 低含水率焙蒸固色工艺

棉织物浸轧染液和碱液混合液(临浸轧混合,轧余率为(75±2)%)后,于60 ℃烘干至一定含水率,然后在密封装置中焙蒸固色,最后水洗。

水洗过程是冷水淋洗,热水洗(50~60 ℃,5 min),皂洗(标准皂片2 g/L,碳酸钠2 g/L,浴比1∶30,95 ℃,10 min),热水洗(70~80 ℃,5 min),冷水淋洗,烘干。碱液中的代用碱由质量分数为85%的五水合硅酸钠、质量分数为14.8%的染料增溶剂和质量分数为0.2%的表面活性剂组成;碱液中的混合碱由3 g/L的氢氧化钠和10 g/L的碳酸钠组成。

1.2.2 传统轧烘轧蒸染色工艺

棉织物先浸轧染液(轧余率为(75±2)%),然后在80 ℃中烘3 min,再浸轧碱液(轧余率为(75±2)%),接着在汽蒸机中汽蒸固色,最后水洗(水洗过程同1.2.1节)。

1.3 测试方法

1.3.1 织物含水率测试

棉织物在浸轧染液或水后,经过预烘,得到一定的含水率(W),其计算公式为

式中:M0为原棉织物质量,g;M1为经预烘后湿织物的质量,g。

1.3.2 密封装置中织物表面温度测试

棉织物浸轧纯水,在温度为60 ℃的连续式织物定型机中干燥一定时间后,立即被塑料薄膜包裹待用。将密封装置置于电热恒温鼓风干燥箱中,装置内的温度通过设定烘箱温度来控制。热电偶探头可测量织物表面温度。将热电偶探头用针线固定在织物表面,然后立刻将织物放入密封装置中,用电子温度计每间隔1 s自动记录温度,最终绘制出密封装置中织物表面温度的变化曲线。

1.3.3 表观色深测试

采用Datacolor SF650测色配色仪,在10o视野、D65光源、30 mm测色孔径、可见光范围(400~700 nm)内测试织物的表观色深(K/S值)。对染色织物任取8个点进行测量,测色结果取平均值。

1.3.4 固色率测试

选择尿素剥色法测定棉织物的固色率[8]。首先利用尿素分别对固色前和固色后的染色织物剥色,然后采用紫外分光光度计对剥色液中的染料含量进行测定,根据单位质量织物上的染料量计算活性染料的固色率,计算公式为

式中:F为固色率,%;m0、m1分别为未固色织物、固色织物的干燥质量,g;A0、A1分别为未固色织物、固色织物的剥色液吸光度。

1.3.5 耐摩擦色牢度测试

按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试织物的耐摩擦色牢度,采用Datacolor SF650测色配色仪进行评级。

2 结果与讨论

2.1 棉织物低含水率焙蒸固色理论研究

2.1.1 棉织物的升温过程

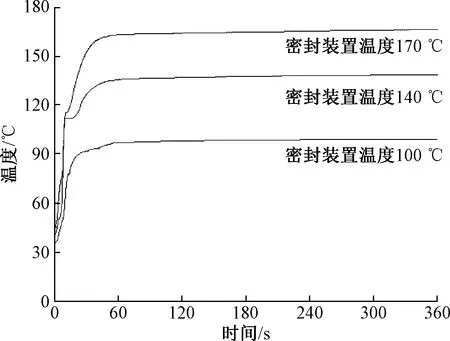

为研究低含水率焙蒸固色理论,先探究密封装置中棉织物的升温过程。经浸轧纯水、预烘得到含水率为30%的棉织物,分别测试和绘制在100、140和170 ℃密封装置中的温度变化曲线,如图2所示。

图2 密封装置中棉织物的温度变化曲线Fig.2 Temperature change curve of cotton fabric in sealing device

由图2可看出,棉织物在密封装置中的升温过程与棉织物在蒸箱中的升温过程基本一致,可分为4个阶段[9-10]。不同温度下各阶段持续的时间不同,因此,以30%含水率棉织物在140 ℃环境中的温度变化曲线为例进行说明。

1)迅速升温阶段(0~9 s):当含水率为30%的棉织物由室温进入密封装置后,与密封装置之间温差大,织物迅速吸热升温,织物表面温度在短时间内上升至80~100 ℃,达到第1个升温平台。

2)温度平台阶段(10~16 s):一方面,织物表面温度低于密封装置温度,仍然存在温差,织物获得热量;另一方面,温度超过100 ℃后,湿织物上的水分会汽化而带走热量,这2个过程处于热量平衡状态,因此产生温度平台。随着密封装置温度的升高,温度平台阶段的温度越高、时间越短。

3)温度上升阶段(17~50 s):随着时间延长,纤维内水分减少,织物所需热量降低;但织物与密封装置仍存在温差,织物吸收热量,因此棉织物在此阶段能够缓慢升温。温度越高,织物升温越快。

4)温度平衡阶段(51 s后):织物表面温度与密封装置温度一致,除了和纤维素以氢键或偶极力结合的水之外全部被烘干。

2.1.2 含水率对织物升温的影响

在密封装置中,不同含水率对织物表面温度变化有不同的影响。在100、140和170 ℃环境中,含水率分别为10%、30%、50%和70%的棉织物升温曲线如图3所示。

当密封装置温度为100 ℃时,棉织物的升温过程只存在迅速升温阶段和温度平衡阶段,这是因为环境温度低,湿织物几乎不发生蒸发。如图3(b)和(c)所示,环境温度为140和170 ℃时,除含水率为10%的棉织物只有迅速升温阶段和温度平衡阶段外,高于或等于30%含水率的湿织物均出现4个阶段,并且随着含水率的增加,织物温度上升阶段越长,到达温度平台阶段所需的时间越久,温度平台阶段时间越长,但平台阶段的温度基本相同。这是因为含水率越大,织物所需要的热量越多,织物能蒸发的水分越多,密封装置中织物因温差吸收的热量与织物水分蒸发所带走的热量达到平衡状态所需的时间越长、平衡状态持续的时间越久。

2.1.3 含水率对染色性能的影响

分别探讨活性红198染料质量浓度为5、10、30和60 g/L时含水率对染色织物K/S值和染料固色率的影响,实验重复3次,结果见图4。

图3 不同含水率棉织物在密封装置中的温度变化曲线Fig.3 Temperature change curves of cotton fabric padded with different moisture content in sealing device.(a)Temperature of sealing device 100 ℃;(b) Temperature of sealing device 140 ℃; (c) Temperature of sealing device 170 ℃; (d) Local map within 60 s

图4 含水率对染色织物K/S值和染料固色率的影响Fig.4 Effect of moisture content on K/S value of dyed fabric and dye fixation rate.(a)Dye concentration 5 g/L; (b) Dye concentration 10 g/L; (c) Dye concentration 30 g/L; (d) Dye concentration 60 g/L

如图4所示,活性红198在染料质量浓度为5或10 g/L,含水率为20%~50%时,染色织物K/S值和染料固色率相对较高。原因可能是:1)染液中染料较少,染料不易聚集,小于孔径的染料单体及其聚集体可随着水分进入纤维孔道,大于孔径的染料聚集体只能吸附在纤维表面;2)棉纤维内部有较多的结合水,使得纤维内部孔道较多、孔径较大,染料容易向纤维内部吸附、扩散及固色[11];3)含水率较低时,织物升温过程较短,可减少染料水解,从而提高织物的染色效果。当染料质量浓度为30 g/L时,染液中染料量较多、水分占比较小,只有织物含水率大于30%,才能得到较高的K/S值和染料固色率。当染料质量浓度为60 g/L,含水率大于50%时,染色织物K/S值和染料固色率相对较高,这是由于染液中染料和碱剂较多,含水率相同时,染色织物所含的水分较少,染液浓度过高,染料易聚集[12],只有棉纤维内孔道孔隙足够大时,染料聚集体才可能进入纤维孔道。

2.2 棉织物低含水率焙蒸固色工艺研究

2.2.1 染色温度对染色性能的影响

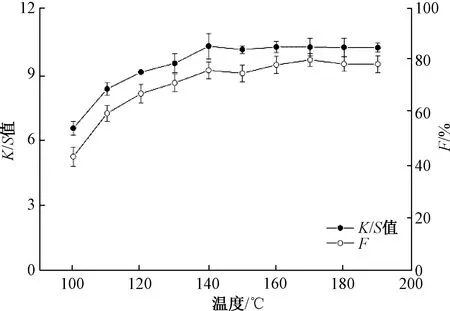

浸轧含10 g/L活性红198和20 g/L代用碱染液的棉织物,经预烘将其含水率降至30%左右,然后分别在100~190 ℃中焙蒸,实验重复3次,所得染色织物K/S值和染料固色率如图5所示。

图5 温度对染色织物K/S值和染料固色率的影响Fig.5 Effect of temperature on K/S value of dyed fabric and dye fixation rate

如图5所示,焙蒸温度低于140 ℃时,随焙蒸温度的增加,有利于染料分子扩散进入纤维并与纤维键合,染色织物K/S值和染料固色率增大;焙蒸温度高于140 ℃时,K/S值和固色率没有明显增加,但温度过高,染料水解速率大于染料与纤维的反应速率,且能耗高。因此,焙蒸温度选择140 ℃。

2.2.2 染色时间对染色性能的影响

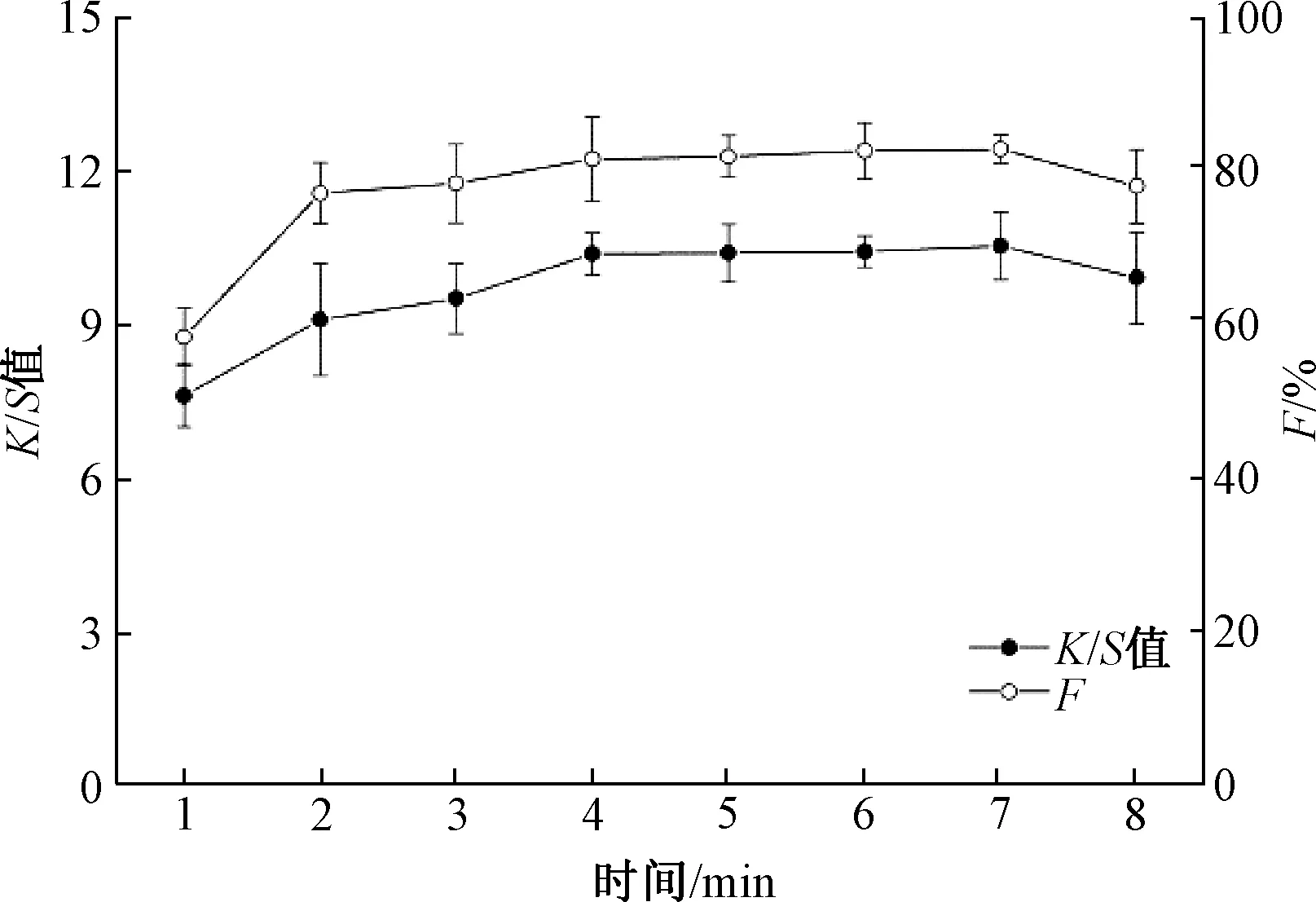

浸轧含10 g/L活性红198和20 g/L代用碱染液的棉织物,经预烘将其含水率降至30%左右,然后在140 ℃下分别焙蒸1~8 min,实验重复3次,所得染色织物K/S值和染料固色率如图6所示。

图6 时间对染色织物K/S值和染料固色率的影响Fig.6 Effect of time on K/S value of dyed fabric and dye fixation rate

由图6可看出,棉织物染色后的K/S值和染料固色率随焙蒸时间的延长先增大后减小,焙蒸时间为4 min时达到相对最大。这是因为焙蒸时间过短,染料与棉纤维的共价结合不充分;焙蒸时间过长,染料水解量增加。另外,活性红198的乙烯砜活性基与纤维素羟基形成的醚键耐碱稳定性差,在长时间高温和强碱作用下易发生不可逆的断键水解反应[13],因此,降低了染色织物K/S值和染料固色率。

2.2.3 代用碱质量浓度对染色性能的影响

浸轧由10 g/L活性红198和不同质量浓度代用碱组成的染液,经预烘得到含水率为30%左右的棉织物,然后在140 ℃下焙蒸4 min,实验重复3次,代用碱对染色织物K/S值和染料固色率的影响如图7所示。

图7 代用碱质量浓度对染色织物 K/S值和染料固色率的影响Fig.7 Effect of substituting alkali concentration on K/S value of dyed fabric and dye fixation rate

由图7可知,以质量浓度30 g/L为界,随着代用碱质量浓度的增加,染色织物K/S值和染料固色率先增大后减小。这是因为在碱性条件下,纤维素羟基作为一种弱酸发生电离,生成纤维素羟基阴离子,并且其电离程度随碱剂用量的增加而增大[14];分子结构中的β-羟乙基砜硫酸酯基活化成乙烯砜活性基。当碱剂用量不足时,纤维素羟基的电离程度不够,活性染料的活化不充分,染料与纤维素纤维的固色反应不完全[15];当碱剂用量过大时,活性染料水解严重,从而导致染色织物K/S值和染料固色率下降。

2.2.4 Na2SO4质量浓度对染色性能的影响

浸轧由10 g/L活性红198、30 g/L代用碱以及不同质量浓度Na2SO4组成的染液,经预烘得到含水率为30%左右的棉织物,然后在140 ℃下焙蒸4 min,实验重复3次,所得染色织物K/S值和染料固色率如图8所示。

图8 Na2SO4质量浓度对染色织物 K/S值和染料固色率的影响Fig.8 Effect of Na2SO4 concentration on K/S value of dyed fabric and dye fixation rate

如图8所示,染色织物K/S值和染料固色率随Na2SO4质量浓度的增加呈现先上升后下降的趋势。在Na2SO4质量浓度为30 g/L时,染色织物的K/S值达到相对最大,染料固色率相对较高。这主要是由于Na2SO4在染色过程中具有一定的保水作用,特别是在纤维被碱化处理之后,会形成纤维素氧负离子-钠离子-硫酸根离子-钠离子这样的多电位层[16],有利于染料向纤维内部移动并发生共价结合。但Na2SO4质量浓度过高,会使染料发生聚集而沉淀,从而使染色织物K/S值和染料固色率下降,还会使已水解的染料二次吸附到纤维上,造成色差问题。

2.3 不同工艺染色效果的比较

2.3.1 染色织物K/S值对比

采用经优化的低含水率焙蒸固色工艺,分别使用活性红243、活性红198和活性红278这3种结构的双活性基活性染料对棉织物染色,并与传统轧烘轧蒸染色工艺比较,结果如表1所示。

表1 经不同工艺染色织物的K/S值Tab.1 K/S value of fabric dyed by different processes

由表1可知,染料质量浓度相同时,低含水率焙蒸固色工艺染色织物的K/S值均比轧烘轧蒸工艺染色织物的K/S值高。低含水率织物在密封装置中焙蒸固色时,一方面,由于装置具有良好的密封性能,装置内织物上的水分汽化不逸散,蒸汽在织物表面或组织结构中纤维周围液膜内构筑“微型染浴”,染料通过“微型染浴”在纤维上发生吸附、扩散和固着,这与低浴比浸染染色过程类似,含水率越低,产生的蒸汽量越少,染色浴比越低,染浴中的染料浓度越高,有利于染料上染纤维;另一方面,织物含水率较低,升温过程时间较短,能较快达到适宜的固色温度,减少染料水解,有效提升织物的染色性能。采用轧烘轧蒸工艺染色时,织物浸轧碱液后直接汽蒸,汽蒸机的蒸汽会冷凝在织物表面,在纤维周围液膜构筑“微型染浴”,织物含水率高,冷凝水量多,染色浴比大,同时,织物表面和纤维间有大量的自由水,活性染料不仅水解严重,还会产生泳移现象,不利于染料固色。

在染料质量浓度、含水率等其他条件相同时,使用代用碱固色织物的K/S值比使用混合碱固色织物的K/S值要高,这是由于代用碱中表面活性剂的润湿作用和增溶剂的溶胀作用[17],浸轧时织物易吸附染料,焙蒸时纤维内溶胀充分,染料易向纤维内部迁移,从而获得较好的染色效果。

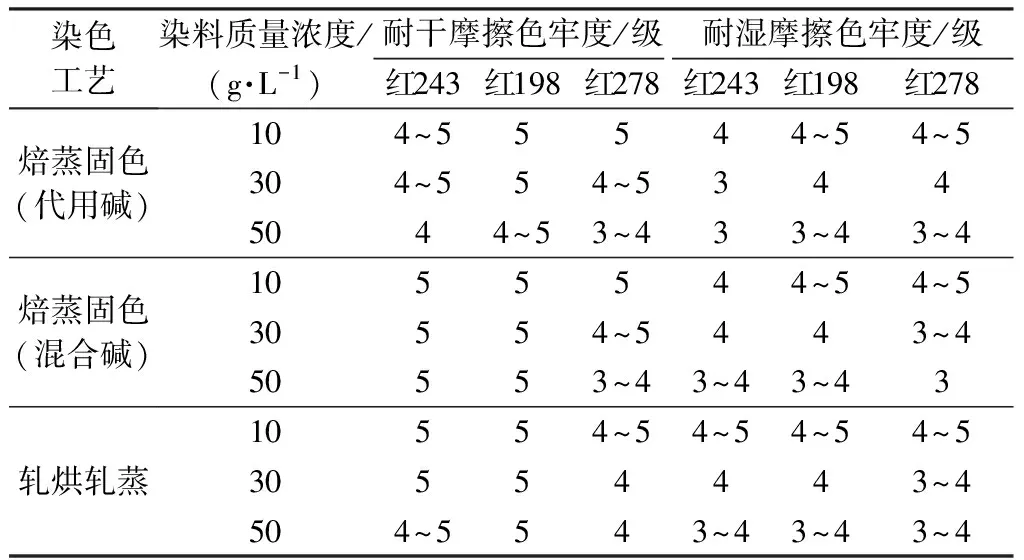

2.3.2 染色织物耐摩擦色牢度对比

将棉织物分别采用低含水率焙蒸固色(代用碱)工艺、低含水率焙蒸固色(混合碱)工艺、传统轧烘轧蒸工艺染色,测定染色织物的耐摩擦色牢度,结果如表2所示。可以看出:当染料质量浓度相同时,不论采用代用碱还是混合碱,焙蒸工艺染色织物的耐干摩擦色牢度≥3~4级,耐湿摩擦色牢度≥3级,与传统轧烘轧蒸染色织物的耐干、湿摩擦色牢度相差较小,符合工业生产的要求。

表2 经不同工艺染色织物的耐摩擦色牢度Tab.2 Rubbing fastness of fabric dyed by different processes

3 结 论

本文探究了棉织物低含水率焙蒸固色理论,研究了温度、时间、代用碱质量浓度及Na2SO4质量浓度等因素对织物染色性能的影响,比较了不同工艺的染色效果,得到如下结论:

1)棉织物在密封装置中的升温过程可分成4个阶段:迅速升温阶段、温度平台阶段、温度上升阶段和温度平衡阶段。温度增加或含水率降低,织物升温速率加快,各阶段时间缩短。

2)在染料用量相同的情况下,采用低含水率焙蒸固色工艺染色的织物K/S值均比采用轧烘轧蒸工艺染色的织物K/S值高;采用2种工艺染色的织物耐摩擦色牢度水平一致,达到了工业生产的要求。