环锭纺及转杯纺和喷气涡流纺混色纱的纤维混合效果研究

2021-07-26杨瑞华王利军李健伟

杨瑞华, 潘 博, 郭 霞, 王利军, 李健伟

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 德州华源生态科技有限公司, 山东 德州 253000; 3. 苏州多道自动化科技有限公司, 江苏 苏州 215000)

混色纱是由不同颜色的纤维混合而成的一种新型花色纱线[1]。混色纱兼具纺纱技术与色彩艺术,用混色纱纺制的织物表面色彩柔和,艳丽美观,富有层次感和立体感,有较高的产品附加值[2-4]。

混色纱可以由环锭纺、转杯纺和喷气涡流纺这3种成纱方法纺制。环锭纺凭借其原料适应性强、产品多样的优势在纺纱行业中占据主体地位[5-6],转杯纺、喷气涡流纺等新型成纱方法因其生产效率高、用工少等优势也得到迅速的发展[7]。混色纱的性能和品质在很大程度上受纱线横截面上不同颜色纤维分布规律的影响。现有对混色纱混合效果的研究多是针对某种单一成纱方法的研究[8-9],鲜有对不同成纱方法纺制混色纱混合效果的对比分析。为充分了解和预测不同成纱方法纺制纱线的性能和混合效果,有必要对混色纱中不同颜色纤维的径向分布情况进行探究。

条混法是将多根有色条子在并条工序实现纤维混合的方法[10],也是生产混色纱常用的混色方法。本文以红、白、蓝粘胶纤维为原料,使用条混法分别纺制1道熟条和3道熟条,采用环锭纺、转杯纺和喷气涡流纺这3种成纱方法将2种熟条纺制成线密度为27.7 tex的6种混色纱,通过计算混色纱中各色纤维的汉密尔顿指数,测试成纱结构和纱线性能,研究不同成纱方法对混色纱混色均匀程度和成纱质量的影响。

1 成纱机制分析

成纱方法不同,混色纱中纤维的混合效果和成纱性能也不同。

环锭纺的成纱过程为粗纱经过牵伸区被抽长拉细成一定细度的须条,须条从前罗拉钳口输出后,经过高速锭子和钢丝圈加捻和卷绕成管纱。环锭纺混色纱中各色纤维呈螺旋线周期性排列,纱线的径向结构清晰、紧密,纱线径向结构上纤维捻合在一起,边缘纤维聚集,其使用原料范围广、成纱强力高,但生产效率不如新型成纱方法[11]。

转杯纺的成纱过程为纤维须条由给棉罗拉喂入分梳辊并分离成单纤维,纤维在分梳辊的离心力和纺杯内负压气流的作用下脱离分梳辊,经过输棉管道进入纺杯, 在凝聚槽中形成一个完整的纤维环, 纤维环随纺杯高速旋转, 在引纱的作用下, 随捻度不断地传递和连续剥离的纤维束成纱[12]。转杯纺成纱过程中,分梳辊和转杯配合完成对须条的抽长拉细及纤维并合作用,有利于各色纤维均匀分布。转杯纺生产效率高、加工成本低,使用转杯纺生产的混色纱具有独特的色彩风格和广阔的市场空间。

喷气涡流纺的成纱过程为纤维须条经过罗拉机构超大牵伸后,由前罗拉输出进入喷嘴,在高速涡流作用下,纤维须条的头端被引导进入空心管,纤维须条的尾端被高速气流吹散并在空心管顶端旋转,给纤维须条加捻,纱线由空心管引出后卷绕成筒子纱。喷气涡流纺生产流程短、生产效率高,但对原料要求较高,存在使用局限[13-14],开发混色纱对喷气涡流纺发挥技术优势、拓展生产领域具有重要的意义。

2 实验部分

2.1 实验原料

6种混色纱线密度均为27.7 tex(1#为1道并条的环锭纺,2#为3道并条的环锭纺,3#为1道并条的转杯纺,4#为3道并条的转杯纺,5#为1道并条的喷气涡流纺,6#为3道并条的喷气涡流纺),火棉胶、羊毛纤维,市售;纱线分别在TH578环锭纺纱机和DS66转杯纺纱机上纺制。

2.2 性能测试

2.2.1 纱线纵向结构

使用VHX-5000型超景深三维显微镜(日本基恩士公司),将纱线纵向放大40倍,观察纱线形貌。

2.2.2 纱线强伸性能

根据GB/T 3916—2013《纺织品 单根纱线断裂强度和断裂伸长率的测定》,使用YG068C型全自动单纱强力仪(南通宏大实验仪器有限公司)测试纱线的断裂强度和断裂伸长率。拉伸速度为500 m/min,取样长度为500 mm,预张力系数为0.5 cN/tex,取样间隔为2 m,测试30次。

2.2.3 纱线条干均匀度

根据GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》,使用USTER TESTER 5型条干测试仪(瑞士乌斯特公司)测试纱线的条干均匀度。测试速度为100 m/min,测试时间为1 min,测试2次。

2.2.4 纱线毛羽

根据FZ/T 01086—2000《纺织品 纱线毛羽测定方法投影计数法》,使用YG172型纱线毛羽测试仪(陕西长岭纺织机电科技有限公司)测试纱线的毛羽。测试速度为30 m/min,片段长度为10 m,测试10次。

2.2.5 汉密尔顿指数

用羊毛纤维包埋纱线,使用Y172型哈氏切片器(常州德普纺织科技有限公司)制备纱线横截面切片,在SSC-DC4889型光学显微镜(日本索尼公司)下放大100倍,保存其清晰的截面图像,计算汉密尔顿指数。每种混色纱选取5处不同位置进行切片及观察。

汉密尔顿指数(M)可通过表达纤维在纱线中径向分布情况,定量研究纤维混合效果。汉密尔顿指数以计算纤维在纱线中的径向分布矩为基础, 求得某种纤维向内或向外的转移分布参数。M值一般介于-100%~100%之间。当M=0时,表示纤维混合均匀;当M>0时, 表示纤维有向外转移的趋势;当M<0时, 则表示纤维有向内转移的趋势。M绝对值的大小, 表示纤维发生内外转移的程度。M的绝对值越小, 纤维混合效果越好;M的绝对值越大, 纤维混合效果越差[15-16]。

本文以红、白、蓝3种颜色粘胶纤维纺制的混色纱为例, 介绍红色纤维(A)的汉密尔顿指数计算方法。

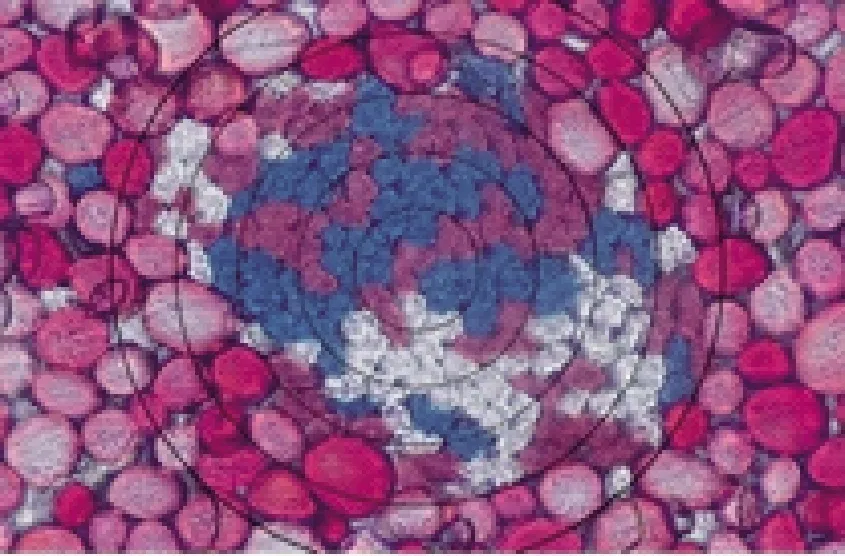

1) 制作混色纱截面等分同心圆。使用绘图软件(PS)确定混色纱横截面切片图像的圆形外边界和纱心,接着将圆形外边界的半径5等分,作5个同心圆。这样使混色纱横截面切片图像被分割成5个纤维层, 从纱心到圆形外边界依次计为第1层、第2层、第3层、第4层、第5层。混色纱切片样本等分同心圆如图1所示。

图1 混色纱切片样本等分同心圆Fig.1 Color blended yarn slice sample divided into concentric circles

2) 统计各层各色纤维根数ai、bi、ci(ai表示第i层红色纤维根数;bi表示第i层白色纤维根数;ci表示第i层蓝色纤维根数) , 计算各色纤维的实际占有横截面积Ai、Bi、Ci(Ai表示第i层红色纤维的实际占有截面积;Bi表示第i层白色纤维的实际占有截面积;Ci表示第i层蓝色纤维的实际占有截面积)。

若存在分布在纤维层边界线上的纤维,则以纤维横截面积的1/2及以上是否在纤维层内为判断依据,若纤维横截面积的1/2及以上在纤维层内,则计为1根纤维,否则计为0根纤维。本文中红、白、蓝3种颜色纤维均为粘胶纤维,设定粘胶纤维平均横截面积为1, 则各色纤维的实际占有横截面积为纤维根数。

3) 根据汉密尔顿指数分析法[17]计算各层纤维的分布矩,如式(1)所示,红色纤维A的实际面积分布矩FA为

FA=-2A1-A2+A4+2A5

(1)

4) 根据汉密尔顿指数分析法计算纤维均匀分布时的分布矩,如式(2)所示,计算红色纤维A的均匀分布矩:

(2)

式中:A为红色纤维总根数;ti为第i层纤维总根数;T为纤维总根数。

5) 计算FU-FA。FU-FA>0,表示红色纤维A优先分布在内层,则将所有红色纤维以第1层为起点向外依次填充至全部填充完,依照红色纤维新的分布情况,计算红色纤维的最大向内分布矩FI;FU-FA<0,表示红色纤维优先分布在外层,则将所有红色纤维以第5层为起点向内依次填充至全部填充完,依照红色纤维新的分布情况,计算红色纤维的最大向外分布矩FO。

6) 计算红色纤维A的汉密尔顿指数M。若FU-FA>0,则根据式(3)计算;若FU-FA<0,则根据式(4)计算。

(3)

(4)

白色纤维、蓝色纤维的汉密尔顿指数计算方法与红色纤维类同。

3 纤维混合特征

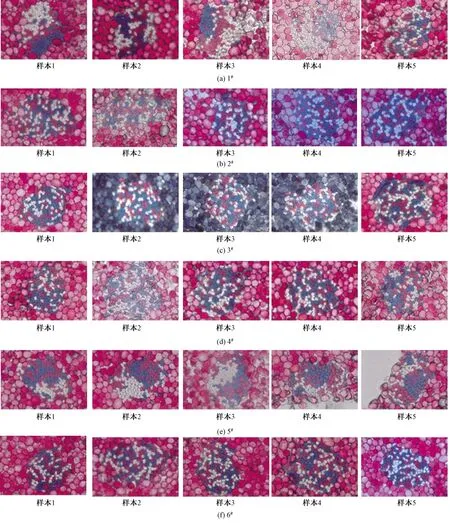

每种混色纱选取5处样本1~5不同位置进行切片及拍摄,6种混色纱的切片样本如图2所示。

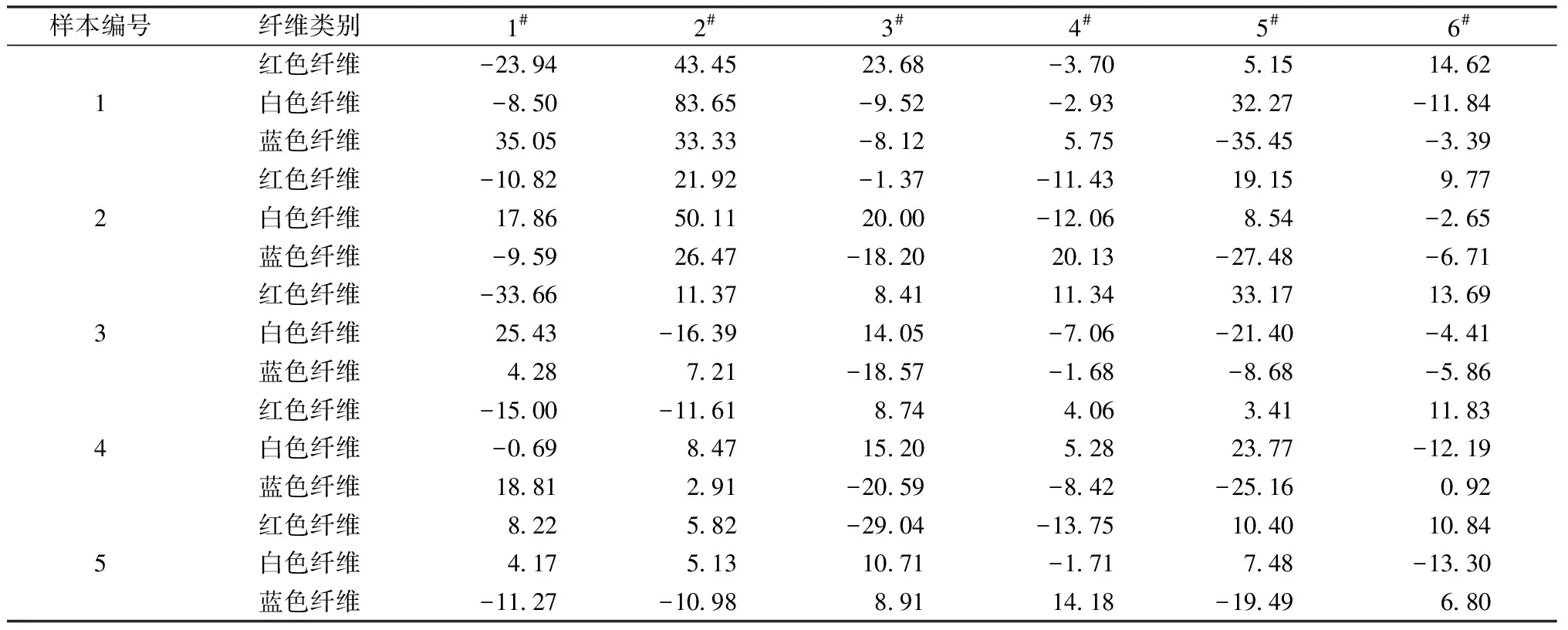

根据混色纱切片样本,按照汉密尔顿指数分析法的步骤,首先计算各色纤维相对截面积及其截面积分布矩,最后得出各个样本中各色纤维的汉密尔顿指数,如表1所示。

分别计算6种混色纱的5个样本的汉密尔顿指数平均值,得出混色纱中各色纤维的汉密尔顿指数,如表2所示。

由表2可知:6种混色纱中,1#和2#中各颜色纤维的M绝对值之和分别为30.15%、11.37%,二者之和为41.52%;3#和4#中各颜色纤维的M绝对值之和分别为23.48%、12.39%,二者之和为35.87%;5#和6#中各颜色纤维的M绝对值之和分别为47.63%、22.68%,二者之和为70.31%。

3种成纱方法的成纱机制不同,纤维在纱线中的排列状态也不相同,这导致不同成纱方法所纺纱线的纤维混合效果有很大差异。环锭纺和喷气涡流纺都采用罗拉牵伸的方式实现对须条的抽长拉细,加捻过程中内外层纤维因叠加效应而形成混合,在成纱阶段整体上混合效果较差,主要依靠并条阶段的混合效应。转杯纺成纱过程中纤维主要经分梳辊的梳理,经纤维输送通道的伸直平行和在转杯内并合、集聚及加捻等阶段的作用,由高速旋转的分梳辊和转杯共同配合完成对须条的抽长拉细的同时可以完成纤维的并合效应,各色纤维总体分布均匀,呈现的混合效果最好。结合实验结果可知,由于转杯纺在并条阶段和细纱阶段都有混合效应,因此成纱混合效果优异,环锭纺和喷气涡流纺混合效果次之。

图2 切片样本Fig.2 Slice samples

测试结果同时表明,3种成纱方法所采用的2种条混方式中,经过3道并条工序的混色纱中各色纤维的M绝对值基本都低于经过1道并条工序,即3道并条工序成纱混合效果优于1道并条。纤维条经过3道并条工序,各色纤维充分混合,纤维条截面内的各色纤维分布更加均匀,所纺混色纱的混合效果更好。

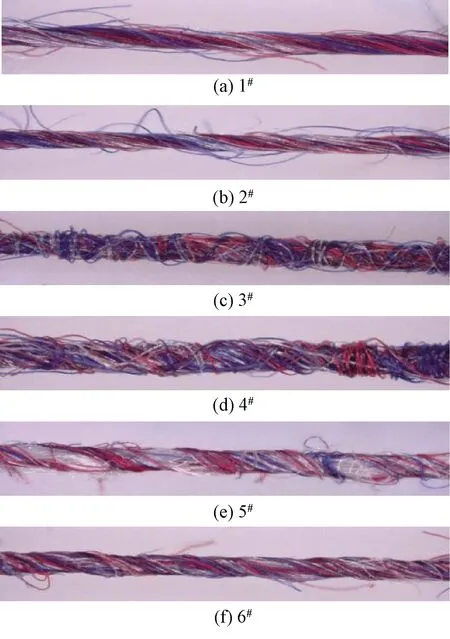

4 混色纱纵向结构

混色纱的纵向微观结构如图3所示。可以看出:环锭纺混色纱中纤维呈螺旋线排列;转杯纺依靠高速气流回转成纱,纱线表面有典型的包缠纤维;喷气涡流纺混色纱为双层结构,包括芯层纤维和皮层纤维,芯层纤维平行排列,皮层纤维缠绕于芯层纤维外。从混色纱的纵向微观结构可以看出:3种成纱方法中,转杯纺混色纱纵向颜色分布最均匀,涡流纺混色纱纵向颜色分布最不均匀。2种条混方式中,3道并条工序纺制的混色纱纵向颜色分布较1道并条工序纺制的混色纱均匀。通过混色纱纵向微观结构的分析可以侧面印证混色纱横截面混色效果。

表1 1#~6#各色纤维汉密尔顿指数Tab.1 Hamilton index of 1#-6#colored fibers

表2 6种混色纱各色纤维的汉密尔顿指数Tab.2 Hamilton index of 6 kinds of color blended yarn

图3 纱线纵向结构Fig.3 Longitudinal structure of yarn

5 成纱性能

6种混色纱的成纱性能如表3所示。可以看出:3种成纱方法中,环锭纺成纱的强伸性能最好,其次是喷气涡流纺,转杯纺最低;喷气涡流纺成纱的毛羽指数最小,其次是转杯纺,环锭纺最高;条干均匀度相差较小,其中3道并条的环锭纺条干最优。2种条混方式中,3道并条所成纱的强伸性能和条干均匀度优于1道并条;但3道并条成纱的毛羽指数高于1道并条。

表3 6种混色纱的成纱性能Tab.3 Yarn forming properties of 6 kinds of color blended yarn

3种成纱方法的成纱机制不同,成纱性能也存在差异。环锭纺中纤维伸直平行度好,使得成纱的强伸性能最好,但存在的加捻三角区使边缘纤维不能完全进入纱体,造成较多毛羽;转杯纺中的纤维伸直度受到限制,且分梳辊易造成纤维损伤,使得成纱的强伸性能较低;喷气涡流纺在压缩空气下加捻成纱,毛羽指数远低于另外2种成纱方法。

2种条混方式中,纤维条经过3道并条的并合、牵伸和混合,纤维条中的纤维伸直平行度高,内在结构得到改善,所纺混色纱的强度、伸长率和条干均匀度优于只经过1道并条的纤维条;由于3道并条经过的并条工艺道数较多,纤维损伤增多,导致毛羽增多。

6 结 论

本文对使用3种不同成纱方法(环锭纺、转杯纺和喷气涡流纺)、2种条混方式(1道并条、3道并条)所纺制的6种混色纱的混合效果、成纱结构和纱线性能进行了研究。

1)3种成纱方法中,转杯纺成纱的汉密尔顿指数绝对值最小,各色纤维混合效果最好;2种条混方式中,3道并条工序成纱纤维混合效果优于1道并条。

2)3种成纱方法所形成的混色纱结构有明显的区分度,其中环锭纺混色纱中纤维呈螺旋形排列;转杯纺混色纱表面有典型的包缠纤维;喷气涡流纺混色纱为皮芯层结构。

3)3种成纱方法中,环锭纺成纱的强伸性能最好;喷气涡流纺成纱的毛羽指数最小;条干均匀度相差较小。2种条混方式中,3道并条工序成纱的强伸性能和条干均匀度较好;1道并条工序成纱的毛羽较少。