纳米二氧化钛涂覆聚对苯撑苯并二唑纤维的制备及其抗紫外光照射性能

2021-07-26谭艳君刘姝瑞

谭艳君, 霍 倩, 刘姝瑞

(1. 西安工程大学 纺织科学与工程学院, 陕西 西安 710048; 2. 陕西省功能材料染整创新工程中心, 陕西 西安 710048)

PBO纤维表面光滑、活性低[4-5],导致其与树脂界面复合粘合能力低,影响其在复合材料中的应用[6]。为此,研究人员采用化学试剂、等离子体、表面接枝、辐照等技术对PBO纤维表面进行改性,提高纤维的界面性能。化学处理是在纤维表面引入化学反应,生成一些具有反应活性的功能基团,改善纤维表面极性,增强PBO纤维与树脂界面的粘合能力[7];等离子体处理是作用在聚合物表面,引发自由基反应在纤维表面生成功能基团,增加纤维表面活性,改善纤维与树脂间的浸润性[8];表面接枝技术是在PBO纤维表面生成自由基,其与改性功能性单体发生反应,改善纤维表面自由能,增强纤维与树脂基体间的界面结合;辐照处理是用γ射线辐照在纤维表面产生活性基团,激活纤维表面,改善PBO纤维的表面化学惰性和光滑度[9]。

在提高PBO纤维界面性能的同时,研究人员用紫外光吸收剂或碳纳米材料、玻璃纤维等与改性后的PBO材料进行原位聚合或者共混制备混杂复合材料,以提高其抗紫外光照射性能等[10]。为此,本文首先采用氧等离子体技术处理PBO纤维,然后采用纳米TiO2涂覆PBO纤维制备TiO2/PBO复合纤维。研究了等离子体处理条件对PBO纤维表面性能的影响,并分析了TiO2/PBO复合纤维的抗紫外光照射性能。

1 实验部分

1.1 实验材料

1.2 试样的制备

1.2.1 PBO纤维氧等离子体表面改性

采用DT-02低温等离子体处理仪(苏州市奥普斯等离子体科技有限公司)对PBO纤维进行氧等离子体处理[16],考察处理功率及处理时间对PBO纤维表面的活化效果。根据纤维的表面形貌、断裂强力、纤维摩擦因数分析改性前后PBO纤维的界面性能。

1.2.2 纳米TiO2/PBO复合纤维制备

将纳米TiO2在乙醇溶剂中分散一定时间,然后将硅烷偶联剂滴加至TiO2分散液中,直到分散液均匀分散。将PBO纤维放入分散液中,在超声波作用下包覆PBO纤维[11-12],直到纤维表面均匀包覆TiO2后,取出水洗、干燥,得到纳米TiO2/PBO复合纤维。

1.2.3 PBO纤维紫外光照射

用MB611QUV 紫外老化试验箱(泉州市美邦仪器有限公司)对PBO纤维进行紫外光照射。实验采用8只额定功率为40 W的进口紫外荧光灯作发光源,波长范围为315~400 nm,辐射强度为0.8 W/m2,辐照中心距离为50 mm,相对湿度为10%。

1.3 测试与表征

1.3.1 断裂强力测试

根据GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》,在YG(B)006电子单纤强力机(宁波纺织仪器厂)上测试PBO纤维的断裂强力。设定夹距为10 mm,拉伸速度为10 mm/min。为减少实验误差,以50 根单纤维为1组进行测试,求算术平均值。纤维单丝断裂强力下降率的计算公式为

式中:Tp为纤维单丝断裂强力下降率,%;T0为处理前纤维单丝断裂强力,cN;Tn为处理后纤维单丝断裂强力,cN。

1.3.2 摩擦因数测试

采用摩擦因数评定氧等离子体处理前后PBO纤维表面间的摩擦性能。借助Y151纤维摩擦系数仪(南通宏大纺织仪器有限公司)对样品进行摩擦测试。为减少实验误差,以30 根PBO单纤维为1组,求算术平均值。设定橡胶辊转速为30 r/min,张力夹质量为90 mg。摩擦因数计算公式为

式中:μ为纤维与绞盘间的摩擦因数;0为纤维两端张力夹质量,mg;m为扭力天平读数,mg。

1.3.3 表面润湿性测试

采用OCA40全自动单一纤维接触角测量仪(德国Data Physics 公司),采用悬滴法测试纤维的接触角,介质为水。根据纤维接触角大小判断其润湿性。

1.3.4 表面形貌观察

采用Quanta-450-FEG场发射扫描电子显微镜(美国FEI公司)观察纤维样品表面形貌。实验前采用离子溅射对PBO纤维进行喷金导电处理[13-15]。

1.3.5 纤维分子结构表征

采用Spotlight 400傅里叶变换红外光谱仪(FT-IR,美国铂金埃尔默公司)分析处理前后纤维样品的分子结构。

1.3.6 纤维晶体结构表征

采用DMAX X射线衍射仪(日本理学公司)测定处理前后纤维的结晶结构。参数设置:扫描速度为5(°)/min,取数间隔为0.02°,扫描范围为5°~80°。

2 结果与讨论

2.1 氧等离子体处理PBO纤维的性能

2.1.1 PBO纤维表面形貌

氧等离子体处理前后PBO纤维的表面形貌如图1所示。可知,随着处理时间的延长,纤维表面形貌发生了改变。PBO纤维表面由光滑到粗糙,最后出现凹痕[16-18],说明等离子体处理增加了PBO纤维表面粗糙度。

图1 氧等离子体处理前后PBO纤维表面形貌Fig.1 Surface morphology of PBO fiber before and after oxygen plasma treatment.(a)PBO fiber;(b)200 W treatment for 60 s;(c)200 W treatment for 120 s;(d)200 W treatment for 240 s

2.1.2 PBO纤维断裂强力

氧等离子体处理PBO纤维的断裂强力测试结果如图2所示。氧等离子体处理PBO纤维的表面形貌变化对纤维强力影响较大。随着等离子体处理功率和处理时间的增加,PBO纤维断裂强力逐渐降低;当处理时间为200 s、处理功率为200 W时,PBO纤维断裂强力下降9.4%,说明纤维拉伸强力保持率大于90%。当处理时间为200 s、处理功率为300 W时,PBO纤维断裂强力下降24.75%。分析认为氧等离子体处理对PBO纤维表面造成的刻痕导致纤维表面出现凹痕,影响纤维的强力,且刻痕越严重,强力受损也越严重,导致纤维失去应用性能。

图2 氧等离子体处理对PBO纤维断裂强力的影响Fig.2 Effect of oxygen plasma treatment on breaking strength of PBO fiber

2.1.3 PBO纤维摩擦因数

纤维的界面结合强度是影响纤维与复合材料界面性能的重要因素,采用动、静摩擦因数对纤维表面性能进行分析,并对其曲线进行拟合,结果如图3所示。

图3 氧等离子体处理对PBO纤维动、静摩擦因数的影响Fig.3 Effect of oxygen plasma treatment on dynamic(a) and static(b)friction coefficient of PBO fiber

设置处理功率为200 W,改变处理时间发现,PBO纤维的动、静摩擦因数有不同程度增加。动摩擦因数由PBO原纤的0.128到280 s 的0.149,增加了16%。经拟合纤维摩擦因数变化曲线发现,动、静摩擦因数变化基本呈线性关系,且静摩擦因数大于动摩擦因数,符合摩擦因数变化规律。

2.1.4 PBO纤维分子结构

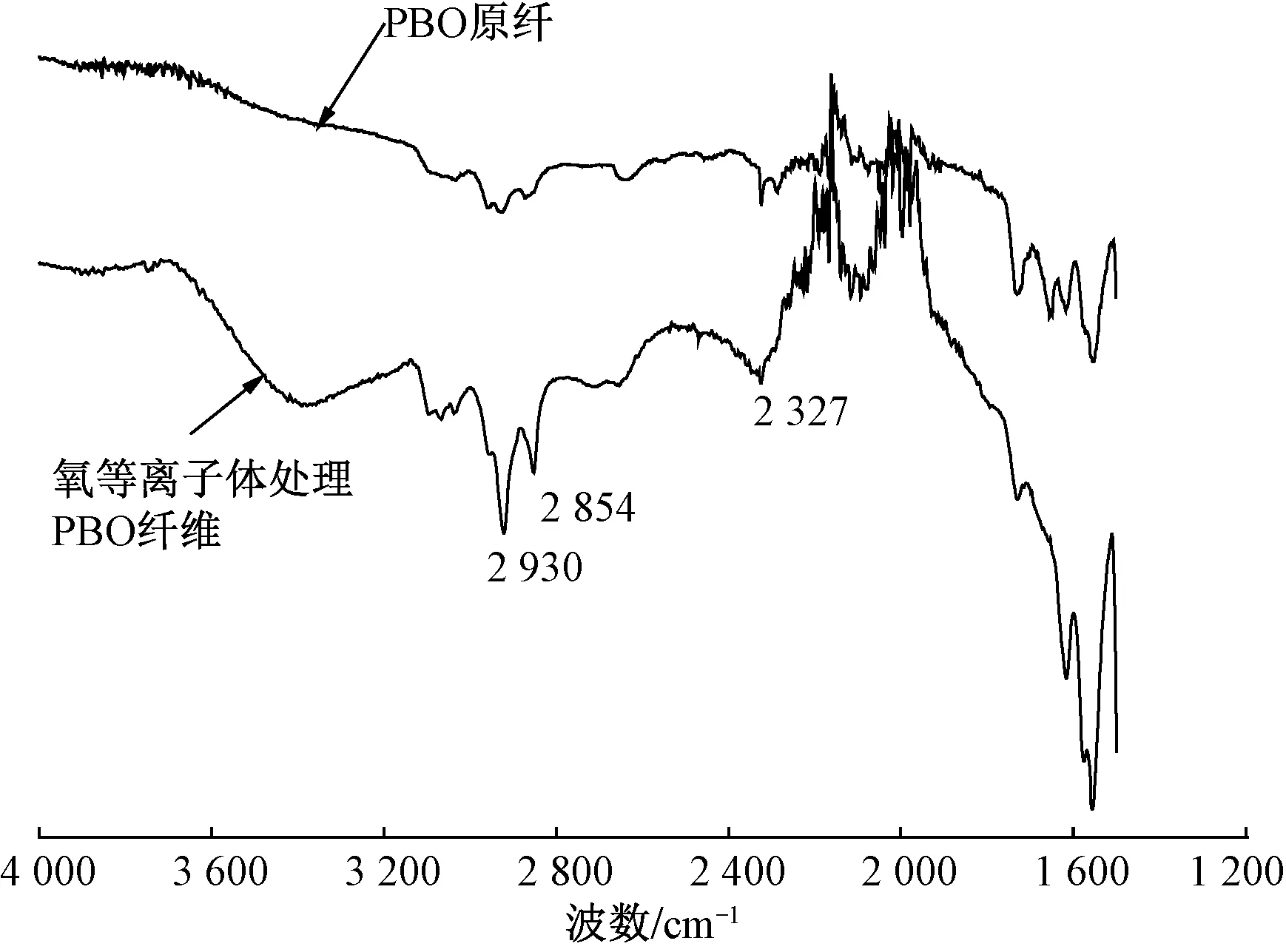

图4 氧等离子体处理前后PBO纤维的红外光谱图Fig.4 IR spectra of PBO fibers before and after oxygen plasma treatment

2.1.5 PBO纤维接触角

氧等离子体处理前后PBO纤维的接触角测试结果如图5所示。氧等离子体处理前PBO原丝表面水接触角为102.7°,说明纤维是疏水的;氧等离子体处理(处理功率为200 W、处理时间为200 s)后PBO纤维的表面接触角达到52.7°,说明纤维的润湿性能提高。这是因为氧等离子体处理后,PBO纤维皮层出现凹痕,增加了纤维表面的自由基和不饱和中心,能够吸收水分子形成羟基、羧基等,使纤维的润湿性能提高。

图5 氧等离子体处理前后PBO纤维的润湿性能Fig.5 Wettability of PBO fiber before (a) and after (b) oxygen plasma treatment

综合以上分析可知,氧等离子体处理功率为200 W,处理时间为200 s时,PBO纤维的断裂强力下降率在10%以内,且该条件处理纤维表面润湿性能最好。确定此条件为等离子体最佳工艺,并采用该工艺处理的PBO纤维作为纳米TiO2涂覆基材。

2.2 纳米TiO2/PBO复合纤维的性能

2.2.1 纳米TiO2/PBO复合纤维表面形貌

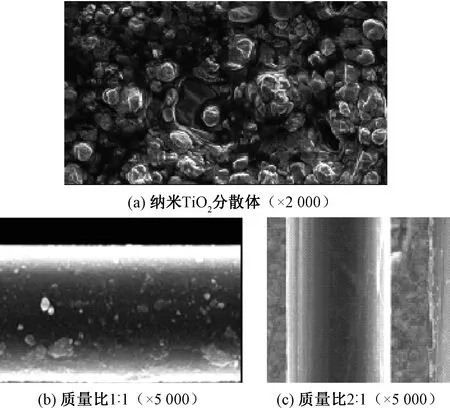

根据1.2.2节将纳米TiO2与硅烷偶联剂按质量比为1∶1、2∶1涂覆在氧等离子体改性的PBO纤维表面,制备纳米TiO2/PBO复合纤维。纳米TiO2分散体状态以及复合纤维表面形貌如图6所示。由图6(a)可看出,TiO2粉体颗粒分散均匀,确保了其分散液粒径的稳定性。由图6(b)、(c)可观察到,纤维表面沉积有凸起的颗粒,说明纤维表面包覆了一层不均匀的纳米TiO2,其中以TiO2与硅烷偶联剂质量比为1∶1制备的纳米TiO2/PBO复合纤维表面涂覆颗粒明显,说明包覆效果好。

图6 纳米TiO2分散状态及TiO2/PBO复合纤维表面形貌Fig.6 Dispersion state of nano-TiO2 and surface morphology of TiO2/PBO composite fiber. (a) Nano-TiO2 dispersions(×2 000); (b) Mass ratio 1∶1(×5 000); (c) Mass ratio 2∶1(×5 000)

2.2.2 纳米TiO2/PBO复合纤维断裂强力

将TiO2与硅烷偶联剂以质量比为1∶1制备的TiO2/PBO复合纤维在紫外光下照射不同时间,其断裂强力变化如图7所示。可以看出,紫外光照射200 h以内,PBO原纤的断裂强力下降幅度较小,断裂强力下降率小于10%,这是因为PBO原纤为皮芯结构[21],紫外光照射对纤维表面损伤较小。当紫外光照射时间增加至300 h以后,PBO纤维断裂强力下降率逐渐增大,达到20%以上,纤维皮芯开始损伤;当紫外光照射达到400 h以后,纤维断裂强力下降超过40%,皮层遭到破坏,纤维芯层受损,强力大幅下降,此时纤维的大分子结构发生变化。紫外光照射时间超过300 h后,纳米TiO2/PBO复合纤维的断裂强力下降率小于10%。这是由于纳米TiO2在PBO纤维表面通过物理吸附和机械啮合[22]牢固地包覆了一层抗紫外光涂层,从而使纳米TiO2/PBO复合纤维耐紫外光老化性能提高。通过计算可知,紫外光照射210 h的纳米TiO2/PBO复合纤维断裂强力下降至37.3 cN,比相同照射时间的PBO原纤(断裂强力为35.7 cN)断裂强力下降率减少30%以上。

图7 紫外光照射时间对纳米TiO2/PBO 复合纤维断裂强力的影响Fig.7 Effect of UV irradiation time on breaking strength of nano-TiO2/PBO composite fiber

为更好地分析PBO原纤在紫外光照射下断裂强力的变化情况,对PBO纤维断裂强力变化进行函数拟合,结果如图8所示。

图8 紫外光照射后PBO纤维断裂强力变化拟合曲线Fig.8 Fitting curve of strength change of PBO fiber after UV irradiation

由图8可知,PBO纤维断裂强力拟合曲线呈非线性关系。说明紫外光照射一定时间内PBO纤维的断裂强力下降趋势缓慢。照射时间超过200 h后PBO纤维断裂强力下降幅度增大,与PBO纤维的函数拟合曲线趋势基本吻合。在一定光照下PBO纤维会发生老化现象,因此,需要对PBO纤维进行一定的抗紫外光整理。

2.2.3 纳米TiO2/PBO复合纤维化学结构

图9 紫外光照射后PBO纤维和 TiO2/PBO复合纤维的红外光谱图Fig.9 IR spectra of PBO fibers and TiO2/PBO composite fibers after UV irradiation

2.2.4 纳米TiO2/PBO复合纤维结晶结构

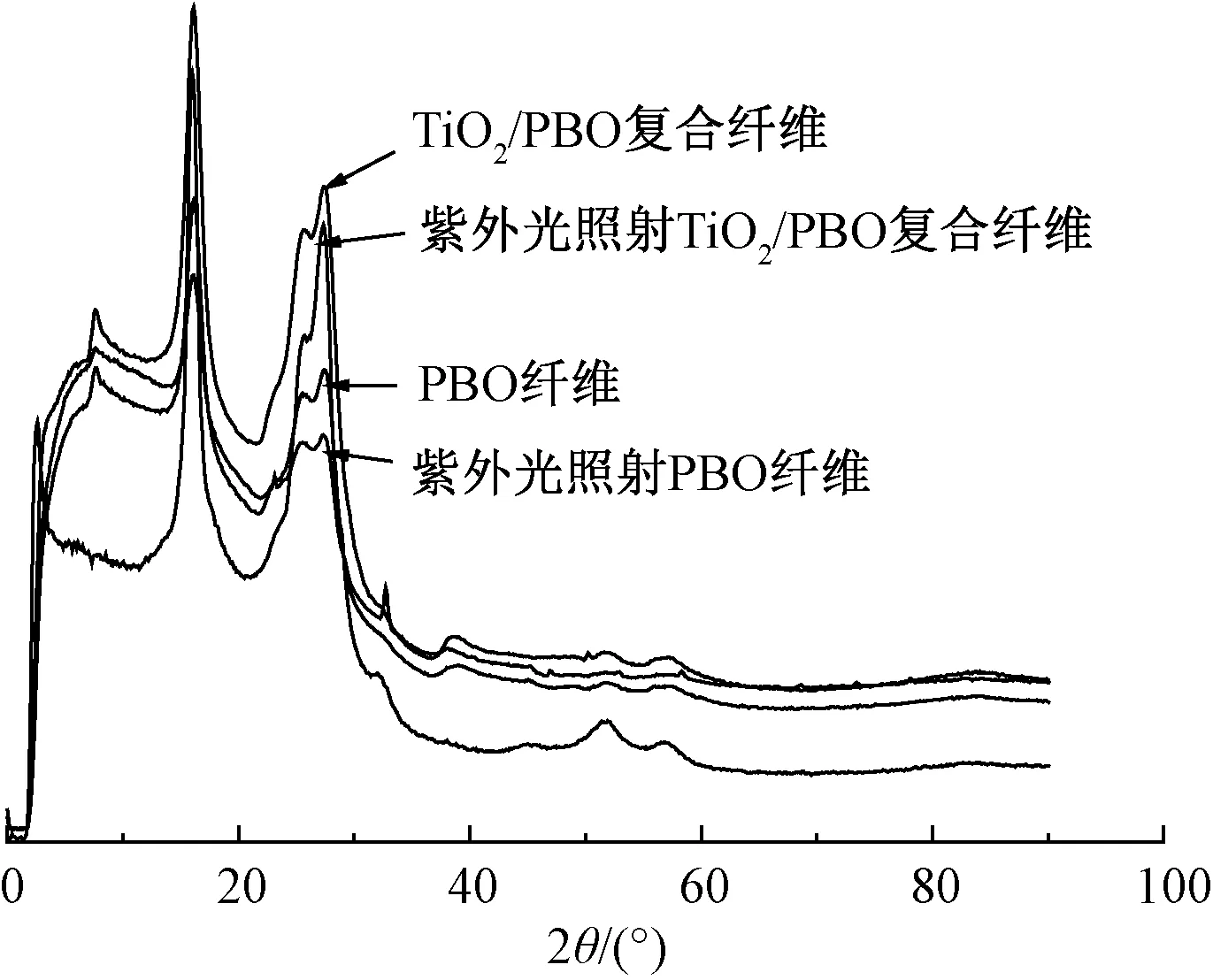

紫外光照射前后纤维和纳米TiO2/PBO复合纤维的X射线衍射图如图10所示。

图10 紫外光照射前后PBO纤维和纳米TiO2/PBO 复合纤维的XRD曲线Fig.10 XRD curves of nano-TiO2/PBO composite fibers irradiated by ultraviolet light

PBO的分子结构是2个分子链穿过1个单斜晶系晶胞,其原纤结晶度和取向度非常高。由图10可知:经紫外光照射一定时间后,PBO原纤特征衍射峰强度变化较大,PBO纤维衍射峰面积变小,峰值有所降低,说明经紫外光照射的PBO纤维结晶度有所下降,晶体结构疏松,纤维结构受损严重;而紫外光照射对纳米TiO2/PBO复合纤维结构影响不大,说明在PBO表面涂覆TiO2后其抗紫外光能力得到提升。

3 结 论

2)采用纳米TiO2和硅烷偶联剂超声波涂覆制备纳米TiO2/PBO复合纤维,当TiO2与硅烷偶联剂质量比为1∶1时,复合纤维在紫外光照射300 h以内断裂强力下降率小于10%,说明纳米TiO2/PBO复合纤维可有效隔绝紫外光照射,抗紫外光照射性能得到提高。