棉/粘胶混纺织物的阻燃抗菌整理

2021-07-26张姣姣李雨洋董朝红

张姣姣, 李雨洋, 刘 云, 董朝红, 朱 平

(1. 青岛大学 纺织服装学院, 山东 青岛 266071; 2. 青岛大学 功能纺织品与先进材料研究院, 山东 青岛 266071; 3. 青岛大学 生物多糖纤维成形与生态纺织国家重点实验室, 山东 青岛 266071)

棉织物由于可再生和吸湿透气性强等优点而广泛应用于服装、家居等领域中[1],粘胶织物以其良好的悬垂性和手感等优点成为制造睡衣、内衣、衬衫等服饰的首选面料之一[2]。棉/粘胶混纺织物同时具备了棉织物和粘胶织物的双重优点,更多地被用于服饰、家居装饰等领域;但其良好的吸湿性反而使织物在使用过程中因易受潮而滋生细菌,从而影响人们的使用体验,甚至对人体健康造成一定影响。除此之外,由于棉/粘胶混纺织物的极限氧指数仅为20%左右,属于易燃织物,一旦着火,会对人们的生命财产造成威胁。因此,棉/粘胶混纺织物的易燃性和易滋生细菌等不足严重限制了其广泛应用,对棉/粘胶混纺织物进行阻燃和抗菌整理也就显得尤为重要[3-5]。

单一功能的纺织品并不能满足人们日益增长的生活需求,赋予织物多功能化势在必行。多重功能助剂由于相容性差很难实现同浴整理;而对织物分步整理则会不同程度降低织物的物理力学性能,因此不能获得预期效果的功能纺织品[6]。梳状共聚物属于接枝共聚物的一种特殊形式,通过在支链上嫁接不同功能的单体以赋予共聚物多种功能,通过沉积于织物表面以获得优异的整理效果,从而越来越引起人们的关注[7]。

为了同时赋予棉/粘胶混纺织物阻燃和抗菌双重功能,本文利用二乙烯三胺基丙基甲基二甲氧基硅烷、多聚甲醛和亚磷酸二甲酯等合成了一种新型的梳状硅-磷-氮协效阻燃抗菌整理剂。通过单因素实验确定了棉/粘胶混纺织物的最佳整理工艺,并对整理后织物的化学结构、燃烧性能、热稳定性、表面形貌和元素及抗菌性能进行分析。

1 实验部分

1.1 实验材料

材料:漂白棉/粘胶(70/30)混纺织物(青岛第六印染厂)。

实验药品:冰醋酸、多聚甲醛、亚磷酸二甲酯、平板计数琼脂、磷酸盐缓冲稀释液PBS、LB肉汤、7.5%NaCl肉汤,均由上海国药集团化学试剂有限公司提供;二乙烯三胺基丙基甲基二甲氧基硅烷,购自上海硅普化学品有限公司;2-膦酸基丁烷-1,2,4-三羧酸(PBTCA),由山东鑫泰水处理技术股份有限公司提供;大肠杆菌和金黄色葡萄球菌,由上海保藏生物技术中心提供。

1.2 实验方法

1.2.1 阻燃抗菌整理剂合成工艺

首先将0.1 mol二乙烯三胺基丙基甲基二甲氧基硅烷和2 mol蒸馏水在0~5 ℃下混合缩水聚合完全后,升温至40 ℃,并加入0.4 mol多聚甲醛反应2 h,再次将反应升温至60 ℃,并将0.4 mol亚磷酸二甲酯缓慢加入且持续反应6 h。反应结束后,通过旋蒸、萃取和干燥等手段最终获得梳状共聚物硅-磷-氮协效阻燃抗菌整理剂(DSCFT)。

1.2.2 棉/粘胶混纺织物整理工艺

配制一定质量浓度的DSCFT溶液,加入1%的催化剂次亚磷酸钠和一定量的PBTCA溶液(浴比为1∶10),将织物浸泡溶液后二浸二轧(轧余率为80%),然后烘焙从而得到目标织物。采用单因素实验探究整理剂DSCFT质量浓度、交联剂PBTCA质量浓度、整理温度和时间、预烘时间和温度以及焙烘时间和温度对织物阻燃性能的影响,最终得出最优工艺。

样品的质量增加率Y1计算公式为

式中:m1为整理后棉/粘胶混纺织物的质量,g;m2为整理前棉/粘胶混纺织物的质量,g。

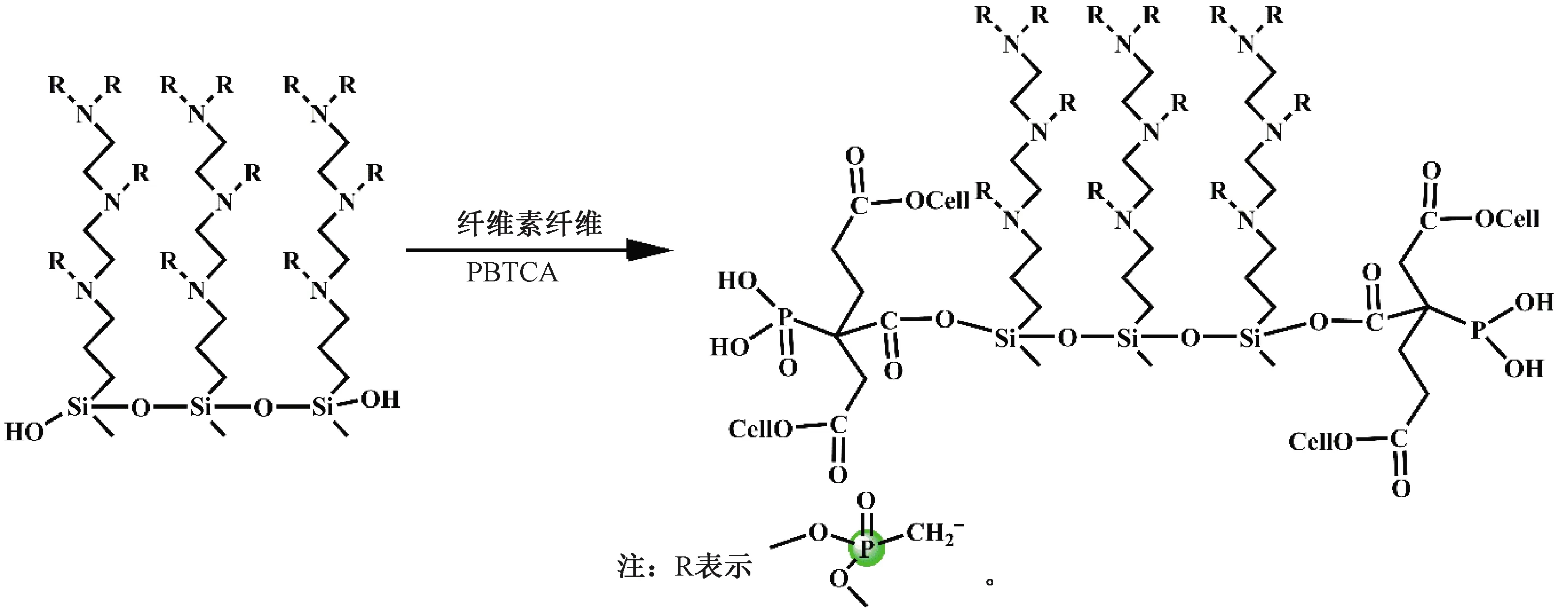

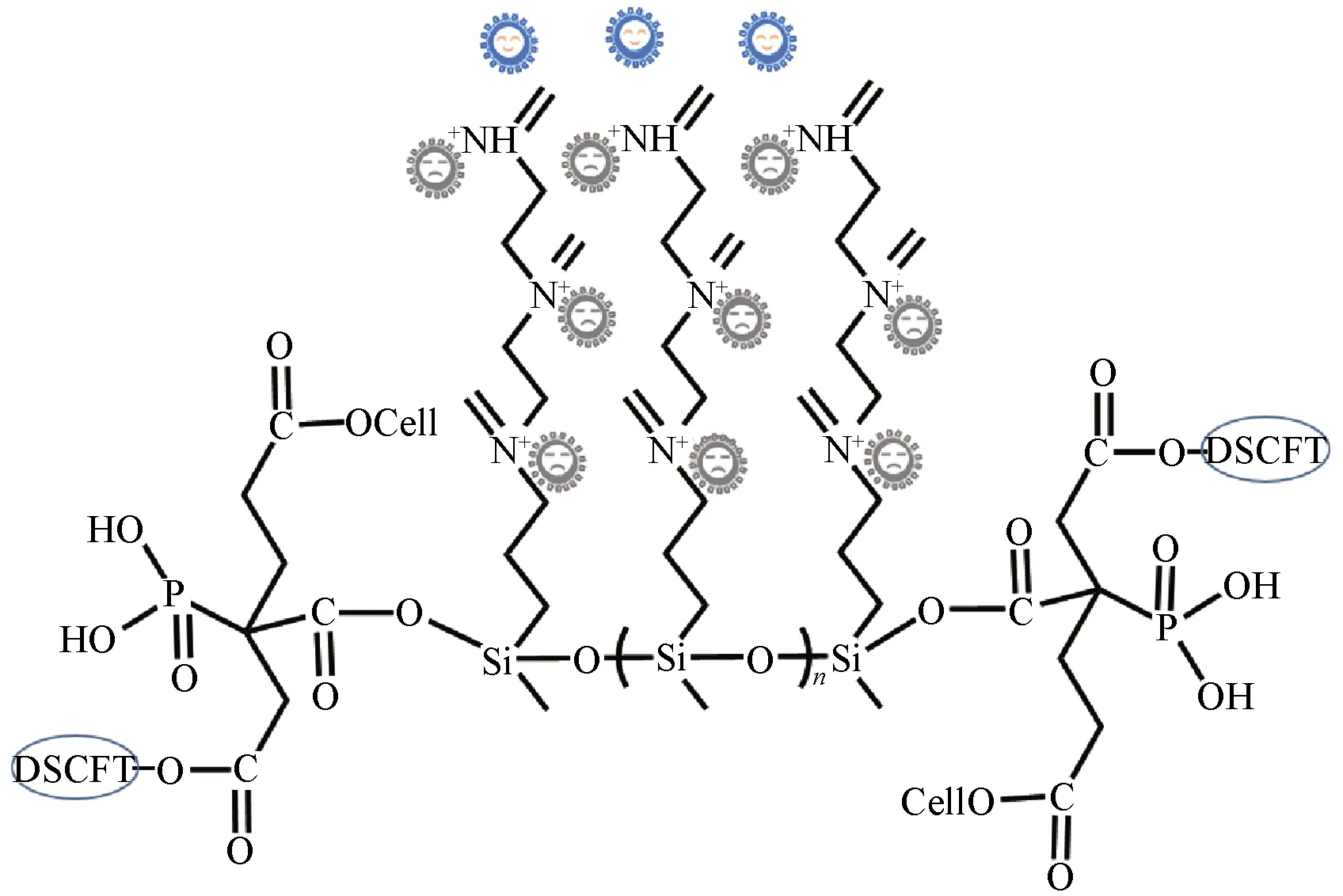

纤维素与整理剂的反应机制如图1所示。

图1 整理剂DSCFT与纤维素纤维的反应方程式Fig.1 Equation of DSCFT react with cellulose

1.3 织物性能测试与表征

1.3.1 化学结构表征

通过Nicolet iS50型傅里叶变换红外光谱仪测试整理后棉/粘胶混纺织物的红外光谱。

1.3.2 阻燃性能测试

垂直燃烧法:按照GB/T 5455—2014《纺织品 燃烧性能 垂直方向损毁长度、阴燃和续燃时间的测定》,利用LFY-601A型垂直法阻燃性能测试仪测试棉/粘胶混纺织物的垂直可燃性。按照GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》,利用JF-5数显氧指数仪测定棉/粘胶混纺织物的极限氧指数(LOI值)。

1.3.3 织物表面形貌及元素分析

利用JSM-6390LV型扫描电子显微镜(SEM)对整理前后棉/粘胶混纺织物燃烧后的表面形貌进行表征;利用JEOL-6300F型能量色散X射线光谱仪对DSCFT整理棉/粘胶混纺织物燃烧前后的磷(P)、硅(Si)、氧(O)、碳(C)和氮(N)组分进行表征。

1.3.4 热稳定性能测试

按照GB/T 13464—2008《物质热稳定性的热分析试验方法》,利用TG209F3型热重分析仪,在氮气氛围下以10 ℃/min从35 ℃上升到800 ℃以分析整理前后棉/粘胶混纺织物的热稳定性能。

1.3.5 织物抗菌性能测试

采用GB/T 20944.3—2008《纺织品 抗菌性能评价 第3部分:振荡法》分析DSCFT整理棉/粘胶混纺织物对金黄色葡萄球菌和大肠杆菌的抗菌效果。利用30 SⅡ立式压力蒸汽灭菌锅进行实验前期准备;利用LCB-1FD净化工作台进行实验操作;利用ZHWY-2102C恒温摇床培养箱和ZSD-1160全自动新型生化培养箱进行细菌培养。织物的抑菌率Y2计算公式为

式中:w1为空白样品或未经整理的棉/粘胶混纺织物在琼脂计数板上的存活菌落数,个;w2为DSCFT整理的棉/粘胶混纺织物在琼脂计数板上的存活菌落数,个。

1.3.6 织物拉伸强力测试

按照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,利用HDO26PC型多功能电子织物强力仪测定整理后织物的拉伸强力。

2 结果与讨论

2.1 织物化学结构分析

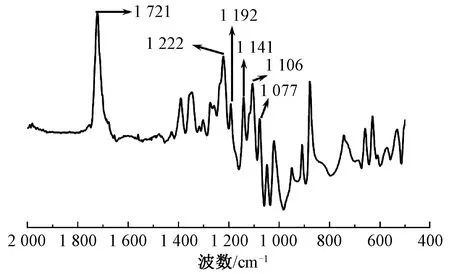

图2 整理后棉/粘胶混纺织物的红外光谱Fig.2 Infrared spectrum of treated cotton-viscose blended fabrics

2.2 单因素实验分析

以垂直燃烧法测试指标(续燃、阴燃时间,损毁长度)和极限氧指数作为测试指标,并通过控制变量法对棉/粘胶混纺织物进行阻燃工艺探究,从而获得最优织物整理工艺。

2.2.1 整理剂和交联剂对织物阻燃性能的影响

整理剂DSCFT质量浓度、交联剂PBTCA质量浓度对棉/粘胶混纺织物阻燃性能的影响分别如表1、2所示。

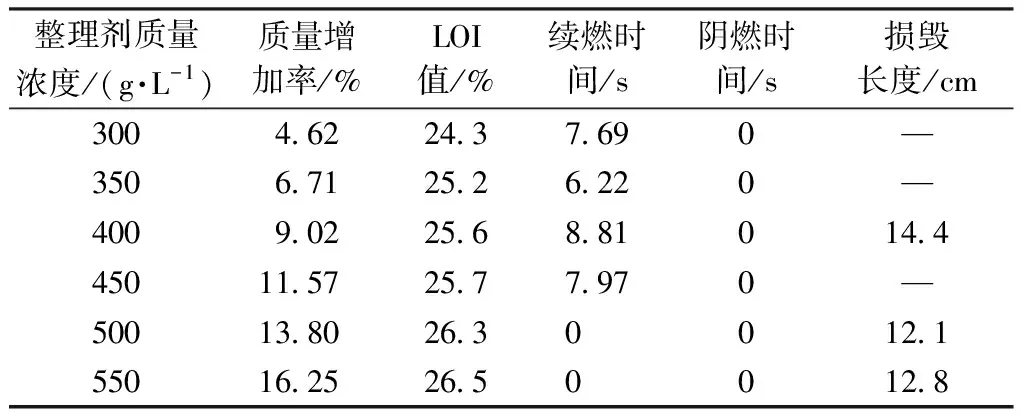

表1 整理剂质量浓度对棉/粘胶混纺织物阻燃性能的影响Tab.1 Influence of DSCFT concentration on flame retardant property of cotton-viscose blended fabrics

从表1可以看出,整理剂DSCFT质量浓度对织物的阻燃性能起着重要作用,随着DSCFT质量浓度的增加,棉/粘胶混纺织物的极限氧指数有了明显的提高。当整理剂质量浓度为500 g/L时,棉/粘胶混纺织物的质量增加率为13.80%,此时织物的阴燃、续燃时间均为零,而极限氧指数达到了26.3%。由于整理剂DSCFT中含有较少能与纤维素纤维反应的基团,从而导致整理后织物的质量增加率较低而影响织物的阻燃抗菌性能。因此,本文实验以PBTCA为交联剂来提高织物的质量增加率并进一步改善织物的阻燃抗菌性能。从表2可以看出,随着PBTCA质量浓度的增加,棉/粘胶织物的极限氧指数有一定的提高。这是由于PBTCA中含有磷元素,对织物的阻燃性能有一定的影响。但同时PBTCA的加入会导致纤维素的酸解,从而使得纤维素大分子聚合度下降,使得织物的强力下降。

表2 交联剂质量浓度对棉/粘胶混纺织物阻燃性能的影响Tab.2 Influence of PBTCA concentration on flame retardant property of cotton-viscose blended fabrics

2.2.2 整理时间和温度对织物阻燃性能的影响

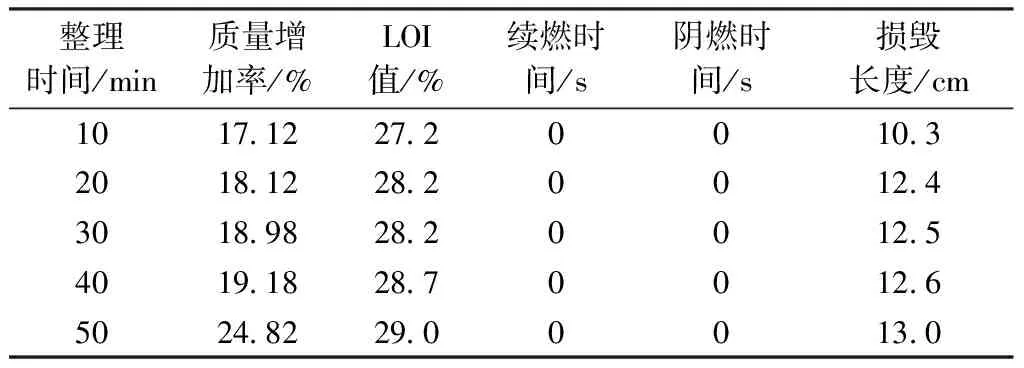

表3、4分别为整理时间和整理温度对棉/粘胶混纺织物阻燃性能的影响。

表3 整理时间对棉/粘胶混纺织物阻燃性能的影响Tab.3 Effect of treating time on flame retardant property of cotton-viscose blended fabrics

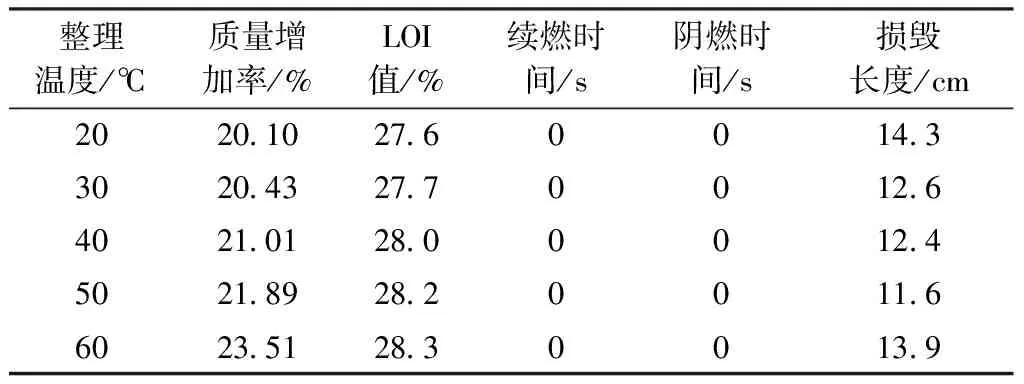

表4 整理温度对棉/粘胶混纺织物阻燃性能的影响Tab.4 Effect of treating temperature on flame retardant property of cotton-viscose blended fabrics

从表3、4可以看出:随着整理时间和整理温度的增加,棉/粘胶混纺织物的极限氧指数都有明显的提高;但是当整理时间为20、30、40 min,整理温度为40、50、60 ℃时,极限氧指数相差很小,几乎不变;当时间和温度进一步增加时,织物的极限氧指数增加不明显,且损毁长度有所增加。综合考虑,当整理时间为40 min,整理温度为50 ℃时,织物的阴燃、续燃时间均为0 s,而损毁长度分别为12.6和11.6 cm。

2.2.3 预烘时间对织物阻燃性能的影响

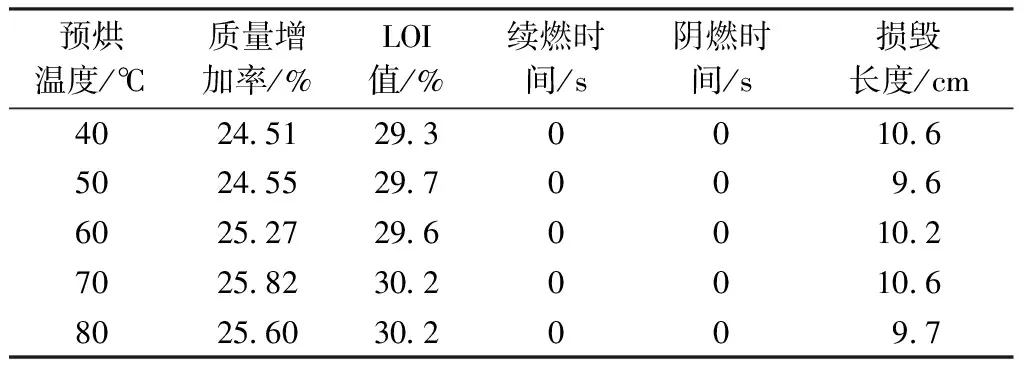

为了防止整理后的织物产生泳移现象,因此需对浸轧后的织物进行预烘。表5示出不同整理温度下棉/粘胶混纺织物的燃烧数据。

表5 预烘温度对棉/粘胶混纺织物阻燃性能的影响Tab.5 Influence of drying temperature on flame retardant property of cotton-viscose blended fabrics

从表5可以看出:随着预烘温度的提高,整理后织物的极限氧指数也逐渐升高;但是70 ℃以后极限氧指数趋于平缓,不再增加,且温度为80 ℃时,整理后织物的质量增加率略有下降,可能是因为预烘温度较高导致整理剂的泳移。因此,预烘温度选择70 ℃,此时织物的极限氧指数为30.2%,阴燃、续燃时间均为0 s,而损毁长度为10.6 cm。

2.2.4 焙烘温度对织物阻燃性能的影响

将阻燃剂接枝到棉/粘胶织物上需要在一定的温度下进行。焙烘温度对棉/粘胶混纺织物的影响如表6所示。

表6 焙烘温度对棉/粘胶混纺织物阻燃性能的影响Tab.6 Effect of curing temperature on flame retardant property of cotton-viscose blended fabrics

从表6可以看出,极限氧指数随着织物焙烘温度的增加并没有明显的提高。但纤维素的水解与反应温度也有一定的关系,随着焙烘温度的提高,PBTCA会造成棉/粘胶混纺织物的聚合度下降,从而降低了织物的力学性能;除此之外,过高的焙烘温度也会影响织物的白度。因此,焙烘温度选择130 ℃。

2.2.5 预烘和焙烘时间对织物阻燃性能的影响

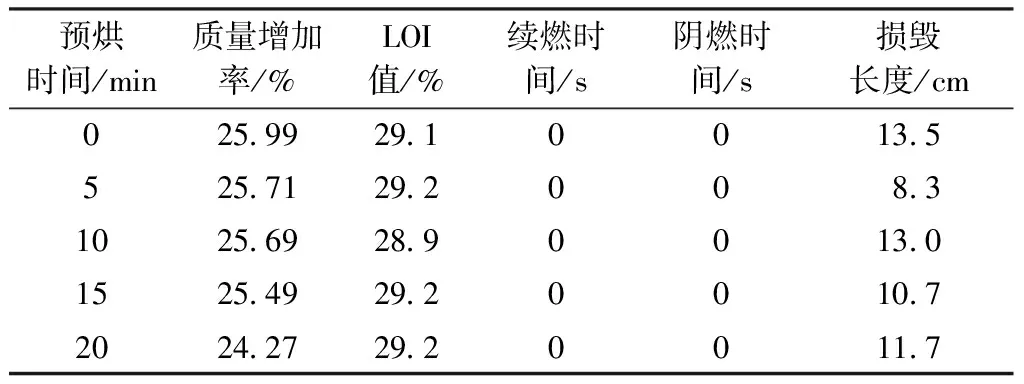

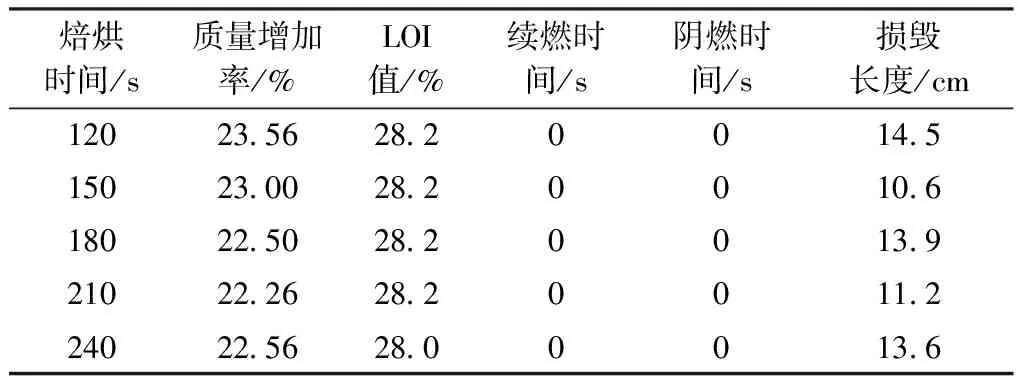

表7、8分别示出不同预烘时间和焙烘时间对棉/粘胶混纺织物阻燃性能的影响。

表7 预烘时间对棉/粘胶混纺织物阻燃性能的影响Tab.7 Influence of drying time on flame retardant property of cotton-viscose blended fabrics

表8 焙烘时间对棉/粘胶混纺织物阻燃性能的影响Tab.8 Effect of curing time on flame retardant property of cotton-viscose blended fabrics

整理剂成功接枝到棉/粘胶混纺织物上,除了受焙烘温度的影响外,还需要考虑预烘时间和焙烘时间。而时间的长短除了影响整理剂与棉/粘胶混纺织物的接枝率,也决定了酸性溶液在纤维上存留的时间,从而对纤维素的水解和强力产生一定程度的影响。如表7、8所示,延长预烘时间和焙烘时间,对于织物极限氧指数没有太大的影响。考虑对强力的影响,预烘时间选择5 min,焙烘时间选择150 s。

综上分析,得到棉/粘胶混纺织物最佳整理工艺:DSCFT质量浓度为500 g/L,PBTCA质量浓度为150 g/L,在50 ℃浸渍40 min,二浸二轧,70 ℃预烘5 min,130 ℃焙烘150 s。采用此工艺制得的阻燃抗菌棉/粘胶混纺织物阴燃时间和续燃时间都为0 s,极限氧指数可稳定保持在28%以上。

2.3 织物表面形貌及元素分析

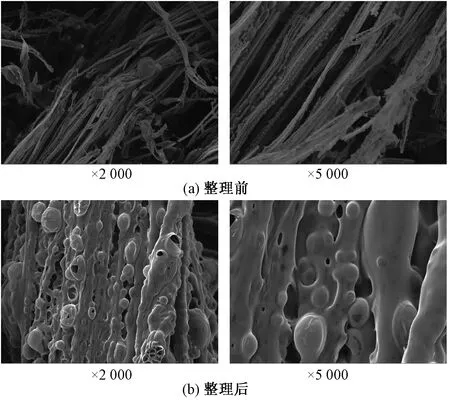

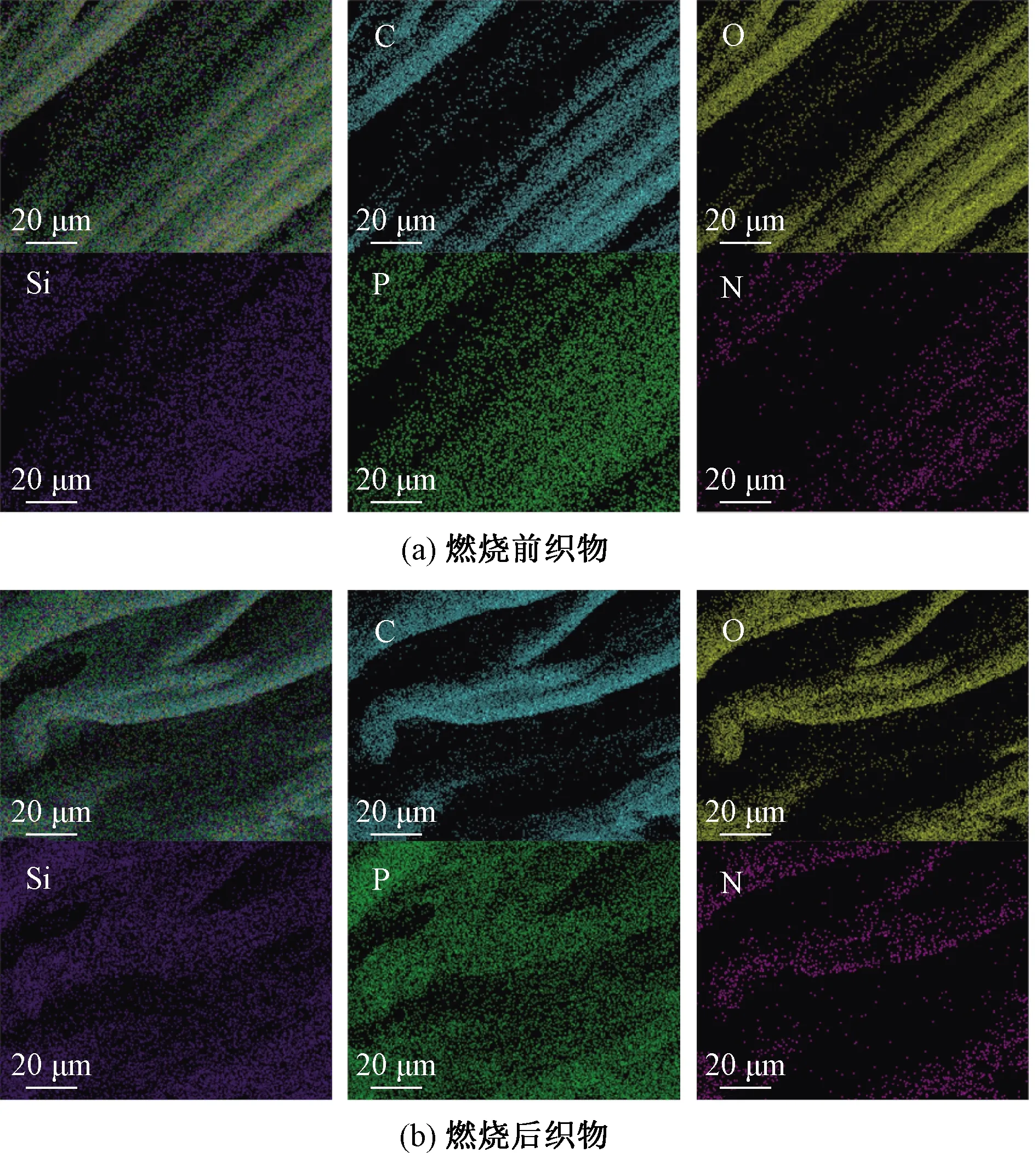

棉/粘胶混纺织物整理前后的燃烧形貌如图3所示。整理后棉/粘胶混纺织物燃烧前后的元素分析如图4所示。

图3 整理前后棉/粘胶混纺织物的燃烧形貌Fig.3 Combustion morphology of cotton-viscose blended fabrics (a) and DSCFT-treated cotton-viscose blended fabrics (b)

图4 DSCFT整理棉/粘胶混纺织物燃烧前后的EDX谱图Fig.4 EDX mapping of DSCFT-treated cotton-viscose blended fabrics before (a) and after (b) combustion

从图3可以看出,经过整理的织物在燃烧后能够保持完整的纤维形态和织物结构,而未经整理的织物燃烧后纤维断裂较为明显。除此之外,经过整理的棉/粘胶混纺织物表面具有更多的气泡状炭层,说明DSCFT是一种膨胀型阻燃剂,并使织物的阻燃性能有一定的提高[9-10]。从图4可以看出,硅、磷、氮元素均匀地分布在整理后织物和燃烧后残炭的表面,表明DSCFT中的硅、磷、氮元素整理到织物上并起到了阻燃作用。

表9列出了整理后棉/粘胶混纺织物燃烧前后元素含量的变化。与燃烧前相比,燃烧后织物残炭中硅、磷、碳的含量有所增加,这是由于在燃烧过程中形成了二氧化硅炭层和聚磷酸类产物;且硅元素生成的致密炭层隔绝了织物与火焰和热的传递[11-12]。炭层的生成对于保护织物内部结构和阻挡热量传递具有重要的作用。

表9 DSCFT整理后棉/粘胶混纺织物燃烧前后元素分布Tab.9 Element distribution of DSCFT-treated cotton-viscose blended fabrics before and after combustion

2.4 织物热稳定性能分析

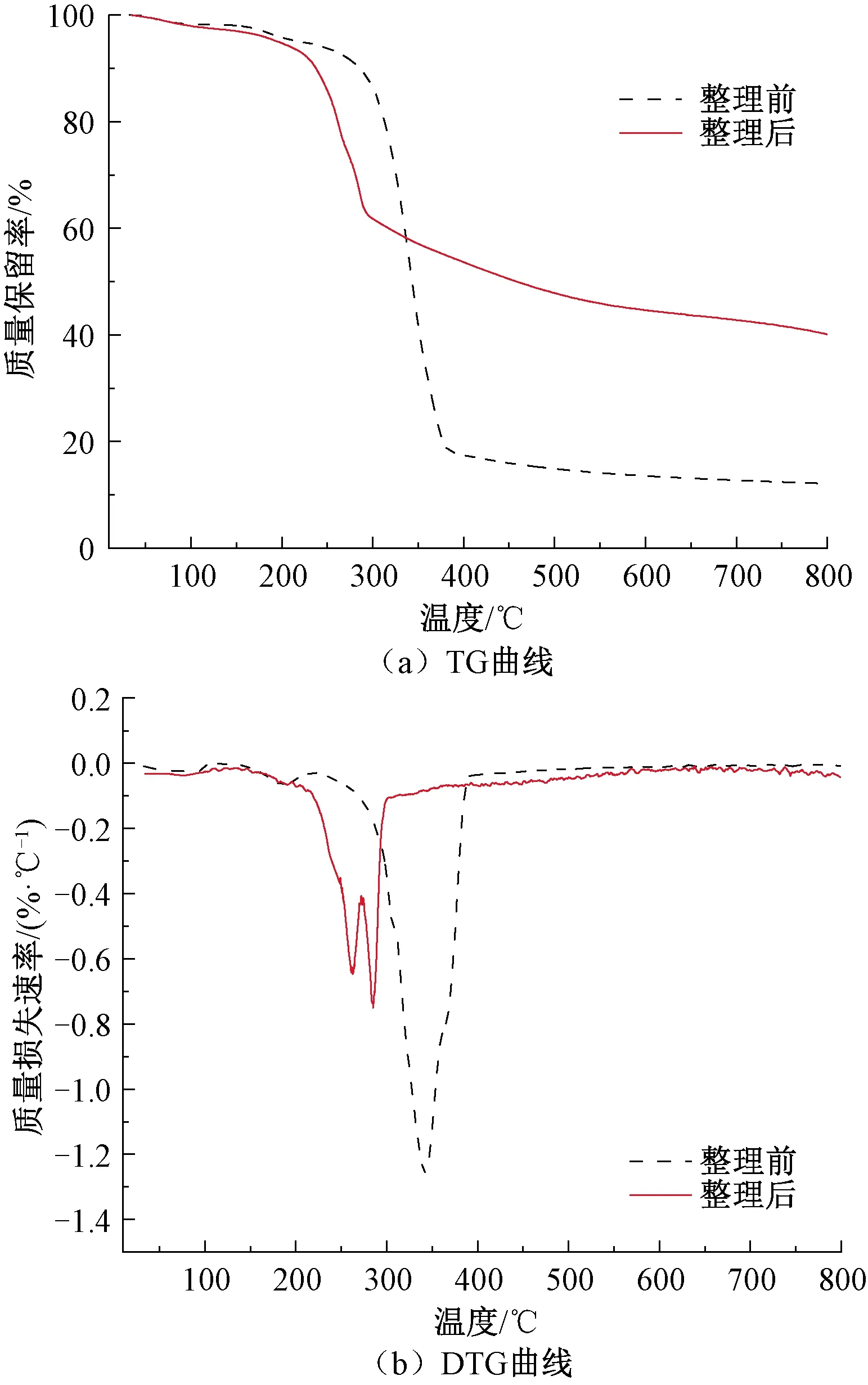

整理前后棉/粘胶混纺织物在氮气氛围下的TG和DTG曲线如图5所示,相关数据如表10所示。

图5 整理前后棉/粘胶混纺织物的热重曲线Fig.5 TG curves (a) and DTG curves (b) of cotton-viscose blended fabrics and treated cotton-viscose blended fabrics

表10 整理前后棉/粘胶混纺织物在 氮气氛围下的热稳定性数据Tab.10 Thermal stability data of cotton-viscose blended fabrics and treated cottonviscose blended fabrics under N2 atmosphere

如图5所示,棉/粘胶混纺织物在220 ℃以下质量损失较小;降解速率的峰值在339 ℃,随着温度的提高,棉/粘胶混纺织物的质量损失逐渐趋于缓和;当温度达到800 ℃时,残炭量为12.16%。经过整理的棉/粘胶混纺织物可以明显看到2个明显的质量损失阶段。第1降解阶段的起始降解温度为196 ℃,降解速率峰值温度为263 ℃,质量损失率为20.9%。产生这种现象的原因是在受热过程中,DSCFT被分解。第2降解阶段的起始降解温度为271 ℃,降解速率峰值温度为286 ℃,质量损失率为33.4%。在第2降解阶段中,由于第1阶段中DSCFT受热分解产生的磷酸类物质为脱水催化剂,从而抑制了纤维素中左旋葡萄糖的形成,促使纤维炭化[13];当有氮元素存在时,磷酸类物质可使纤维素磷酰化,从而使吡喃环断裂发生脱水反应;除此之外,阻燃抗菌剂中含有的硅元素,也能在一定条件下形成二氧化硅炭层,从而隔绝内部聚合物与氧的接触,减缓降低热分解反应[14-16]。800 ℃时,整理的棉/粘胶混纺织物的残炭量为40.16%,远高于棉/粘胶混纺织物的12.16%。硅-磷-氮元素的协同作用保护棉/粘胶混纺织物发生进一步降解,从而改善了棉/粘胶混纺织物的热稳定性[17]。

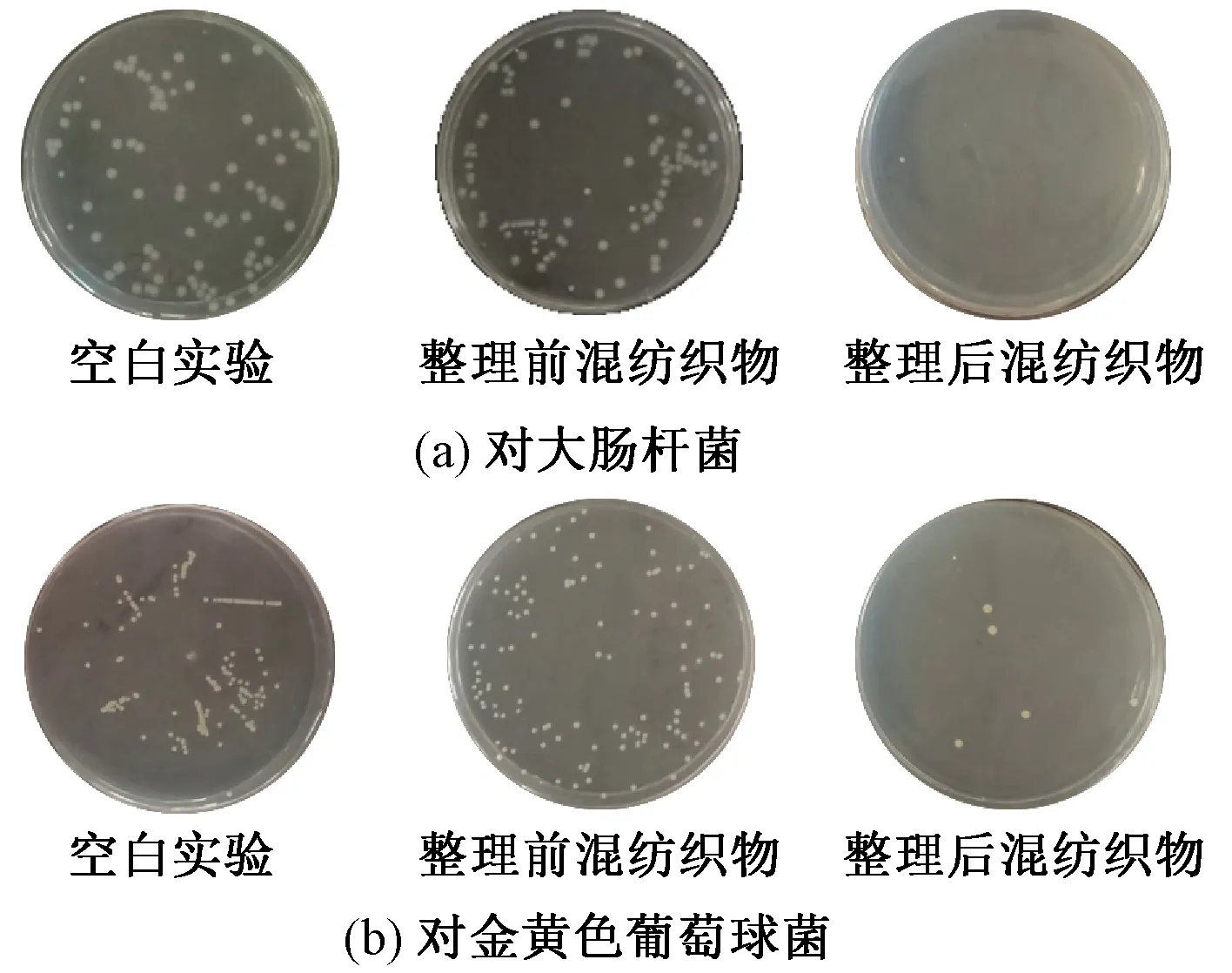

2.5 织物抗菌性能分析

图6为整理前后棉/粘胶混纺织物的抗菌示意图。如图所示,未经整理的棉/粘胶混纺织物上有明显的细菌生长,说明其并不具有抗菌性能;而经过整理的织物中只有极少的细菌生长,充分说明经过整理的织物具有优异的抗菌效果。经过整理的棉/粘胶混纺织物与空白实验相比,对大肠杆菌和金黄色葡萄球菌的抑菌率分别为98.88%和95.24%;而与未经整理的棉/粘胶混纺织物相比,抑菌率分别达到了99.05%和95.52%。说明经过DSCFT整理的织物具有良好的抗菌性能。产生这种抗菌效果的机制如图7所示。

图6 DSCFT阻燃抗菌剂的抗菌作用Fig.6 Antibacterial effect of DSCFT agent.(a) Against E.coli; (b) Against S.aureus

图7 整理后棉/粘胶混纺织物的抗菌机制Fig.7 Antibacterial mechanism of treated cotton-viscose blended fabrics

合成整理剂DSCFT中间产物含有部分的N+离子[18],从而吸附带有负电荷的细菌对细胞壁进行破坏;正电荷通过离子交换逐步转移到细胞膜内,穿透破坏细胞膜使细菌细胞内遗传物质流失导致细胞死亡[19-20]。

2.6 织物断裂强力分析

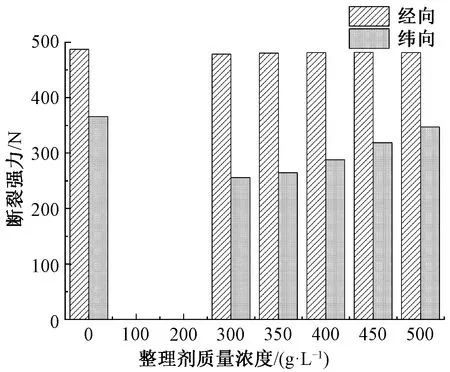

图8示出棉/粘胶混纺织物在不同质量浓度整理剂处理后的断裂强力。

图8 不同质量浓度整理剂处理后织物的断裂强力Fig.8 Breaking strength of fabrics at different concentrations

从图8可以看出:经过整理的棉/粘胶混纺织物经、纬向的强力都有所下降,尤其是纬向下降较为明显;但随着整理剂质量浓度的增加,经、纬向的强力都有所回升,并趋于稳定。产生这种现象的原因可能是由于棉纤维属于天然纤维,结构中存在一定的薄弱环节,而粘胶由于其结晶度和聚合度较低,分子链在拉力作用下发生相对滑移造成分子链断裂。在纤维素的分子链间通过有机硅化合物进行适当交联,降低分子链间的相对滑移,从而提高织物的强力[21]。

3 结 论

本文制备了阻燃抗菌复合功能整理剂;采用常规轧—烘—焙方法对棉/粘胶混纺织物进行功能整理,制备了阻燃抗菌复合功能的棉/粘胶混纺织物,并对整理工艺进行优化,得到如下结论。

1)最佳整理工艺为:阻燃抗菌整理剂DSCFT质量浓度500 g/L,交联剂PBTCA质量浓度150 g/L,在50 ℃浸渍40 min,二浸二轧,70 ℃预烘5 min,130 ℃焙烘150 s。采用此工艺制得的阻燃抗菌棉/粘胶混纺织物阴燃时间和续燃时间都为0 s,极限氧指数可稳定保持在28%以上。

2)整理后的棉/粘胶混纺织物表面含有Si、P、N元素,其燃烧后表面具有更多的气泡状致密的炭层;整理后的织物先于未整理织物分解,残炭量为40.16%,比未整理织物的残炭量增加了30%左右,具有良好的阻燃性能。

3)与空白实验对比,整理后的棉/粘胶混纺织物对大肠杆菌和金黄色葡萄球菌的抑菌率分别达到98.88%和95.24%;而和未整理织物相比,其抑菌率分别达到99.05%和95.52%,具有良好的抗菌性能。

4)经过不同质量浓度整理剂处理的棉/粘胶混纺织物强力有所下降,但随着质量浓度的增加,强力反而有所回升,并最终趋于稳定。