新型植酸基阻燃剂改性Lyocell纤维与织物的制备及其性能

2021-07-26林生根刘晓辉苏晓伟任元林

林生根, 刘晓辉, 苏晓伟, 何 聚, 任元林

(1. 天津工业大学 材料科学与工程学院, 天津 300387; 2.天津工业大学 纺织科学与工程学院, 天津 300387)

Lyocell纤维具有可生物降解、悬垂性好等优良性能,其制品手感柔顺、舒适性好,广泛应用于服装、床上用品和产业用纺织品等不同领域[1-2]。然而,与大多数高分子材料一样,Lyocell纤维及其制品极易被点燃,极限氧指数(LOI值)仅为17.0%,火灾隐患高,有可能给人民生命财产带来安全威胁[3-5],因此,Lyocell纤维的阻燃整理具有重要的现实意义。

磷系阻燃剂对于纤维素纤维具有优良的阻燃效果。采用四羟甲基氯化磷(THPC)通过氨熏工艺处理纤维,可赋予纤维优异的耐久阻燃性能;采用N-羟甲基-3-(二甲氧基膦酰基)丙酰胺(Provatex CP)阻燃整理的纤维素纤维,经过50次洗涤后仍具有良好的阻燃效果。但是这些阻燃剂在使用和燃烧过程中可能会释放甲醛,且甲醛现在被世界卫生组织认定为致癌化合物[6-7],因此,无卤、无甲醛的环保阻燃剂的开发越来越受到人们的关注。

植酸是从植物中提取的一种有机膦酸类化合物,具有生物相容性好,环保,可再生和可降解等特性,因而广泛应用于食品、医药、塑料、纺织等领域[8-10]。它的富磷结构以及可作为生物基载体等优点,使其衍生物可应用于纤维素纤维的阻燃整理。利用植酸制备阻燃纤维素纤维的方法有:接枝法[11-12]、层层自组装法[13]和后整理法[14-15]。接枝法工艺复杂,难度大,且不易实现;层层自组装法工艺简单,但纤维的阻燃耐久性较差;后整理法操作过程简单,对纤维力学性能损失较小,因此,采用后整理法处理纤维素纤维是一种既便捷又高效的途径。植酸还能作为酸源,与碳源新戊二醇发生酯化反应,再引入气源尿素制备出膨胀型阻燃剂。

本文以植酸、新戊二醇、尿素为原料,合成了一种绿色、环保、膨胀型阻燃剂新戊二醇植酸铵盐,并采用后整理的方法对Lyocell纤维及织物进行处理。利用垂直燃烧、锥形量热、极限氧指数等测试研究了处理后Lyocell织物的燃烧性能。

1 实验部分

1.1 材料与仪器

Lyocell纤维,单丝长度为38 mm,线密度为1.37 dtex,由山东英利实业有限公司提供;Lyocell织物,面密度为208 g/m2,由天津工业大学纺织科学与工程学院提供;植酸水溶液(质量分数为70%)、新戊二醇、二氰二胺,上海阿拉丁生化技术有限公司;尿素,天津希恩思生化技术有限公司。所使用的化学试剂均为分析级,未经处理直接使用。

STA449F3热重分析仪(TG,德国Netzsch公司),Nicolet iS50傅里叶变换红外光谱仪(中国赛默飞世尔科技公司),Hitachi S4800场发射扫描电子显微镜(SEM,日本Hitachi公司),JF-3极限氧指数仪(江宁分析公司),FTT锥形量热仪(英国FTT公司),XploRA PLUS拉曼光谱仪(日本Horiba公司)。

1.2 阻燃剂的合成

分别称取15.7 g植酸水溶液和5.2 g新戊二醇加入到250 mL圆底烧瓶中,加热至140 ℃酯化反应3 h,得到中间产物;降温至120 ℃,将6.1 g尿素加入上述混合溶液中,继续反应2 h,得到黑红色黏稠液体。产物经无水乙醇纯化,产率为74%。新戊二醇植酸铵盐的制备流程如图1所示。

图1 环保阻燃剂的制备流程Fig.1 Preparation process of eco-friendly flame retardant

1.3 阻燃Lyocell纤维及织物的制备

配制质量浓度为250 g/L的阻燃整理液,以双氰胺为催化剂加速阻燃剂与纤维素的反应;将Lyocell纤维或织物浸入整理液中,浴比为1∶20,于70 ℃条件下浸泡30 min;然后在180 ℃烘焙箱中固化8 min,用蒸馏水冲洗纤维或织物表面2~3次,在60 ℃条件下烘干至恒态质量。

1.4 结构表征与性能测试

1.4.1 化学结构表征

采用KBr压片技术,用傅里叶变换红外光谱仪对阻燃剂及Lyocell纤维的结构进行表征。扫描范围为4 000~400 cm-1,分辨率优于0.09 cm-1。

1.4.2 热稳定性测试

采用热重分析仪分析未处理和处理后Lyocell纤维的热稳定性,在氮气气氛下,测试温度范围从室温到800 ℃,升温速率为10 ℃/min。

1.4.3 表面形貌观察

采用扫描电子显微镜观察未处理样品、处理后样品、洗涤后处理样品和处理样品燃烧后的表面微观形貌和焦炭残渣。

1.4.4 阻燃性能测试

根据GB/T 5455—2014《纺织品 燃烧性能 垂直方向损毁长度、阴燃和续燃时间的测定》,对未处理和处理后Lyocell织物样品进行垂直可燃性实验,根据阴燃、续燃时间和炭长评估织物样品的阻燃性能。

根据GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》的要求,利用极限氧指数仪测定未处理和处理后Lyocell织物的极限氧指数。

根据GB/T 16172—2007《建筑材料热释放速率试验方法》,采用锥形量热仪评估未处理和处理后Lyocell织物的燃烧性能。从热释放速率、总热释放量等指标分析织物的阻燃性能。

1.4.5 耐水洗性能测试

首先,根据AATCC 61—2006《耐家庭和商业洗涤色牢度:快速法》,对处理后Lyocell样品进行25次水洗。然后测试水洗后Lyocell样品的阻燃性能,考察其耐水洗性能。洗涤条件:采用1.5 g/L十二烷基苯磺酸钠作为洗涤剂,水温为49 ℃,洗涤时间为45 min。

1.4.6 拉曼光谱分析

采用激光共焦扫描成像拉曼光谱仪分析纤维炭渣的拉曼光谱,扫描范围为3 000~500 cm-1,激发波长为638 nm。

2 结果与讨论

2.1 阻燃剂化学结构分析

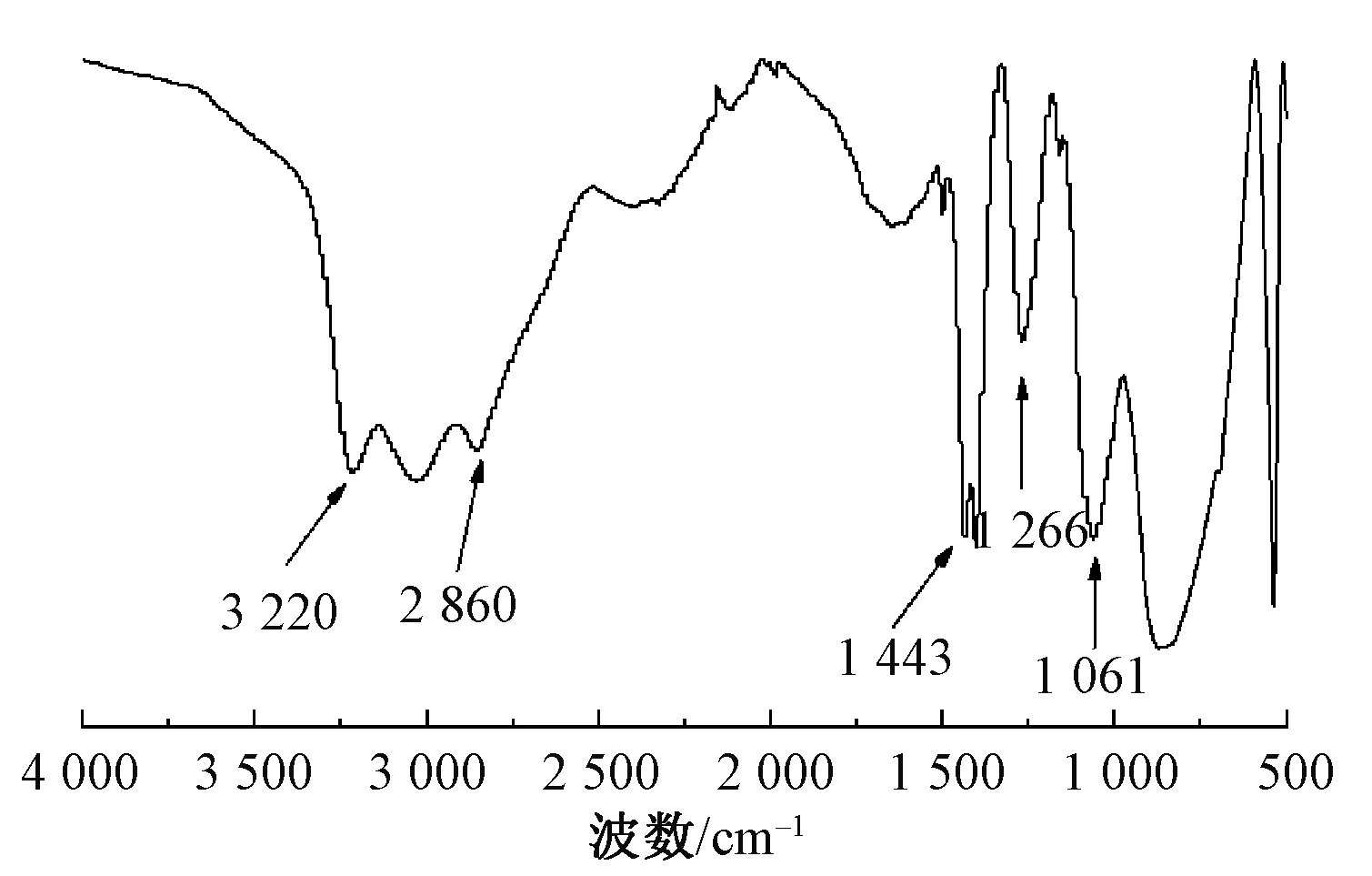

图2 阻燃剂的红外光谱Fig.2 FT-IR spectra of flame retardant

2.2 Lyocell纤维红外光谱分析

图3 纤维的红外光谱Fig.3 FT-IR spectra of fibers

2.3 Lyocell纤维热稳定性分析

采用热重分析法测试评估处理后纤维的热稳定性。图4示出在氮气气氛下获得的未处理和处理纤维的TG与DTG曲线。

图4 纤维在氮气气氛下的TG和DTG曲线Fig.4 TG (a) and DTG (b) curves of fibers under nitrogen atmosphere

纤维素纤维在氮气气氛下的热解过程主要经历2个阶段:第1阶段是在较低温度阶段,纤维热解生成左旋葡萄糖、小分子挥发物以及焦炭等物质[17];第2阶段发生在较高温度阶段,是由第1阶段生成的左旋葡萄糖进一步热解产生少量挥发物质和二次焦炭[18]。

由图4(a)可知,未处理纤维在低于100 ℃时出现了缓慢热降解阶段。这是由于纤维中的吸附水以及纤维素内结合水的挥发引起了质量损失。结合图4和表1可看出:随着温度逐步升高,纤维开始进入主要降解阶段,在309.5 ℃时,纤维质量损失率达到5%;之后随之迅速下降,在377.3 ℃时质量损失最大(约76%);当温度高于377.3 ℃,热质量损失现象变得比较平缓,最终在800 ℃时残炭量为16.4%。

与未处理纤维(初始分解温度T5%为309.5 ℃)相比,经阻燃处理的纤维初始分解温度(T5%为132.4 ℃)降低了177.1 ℃,最大降解速率对应的温度也降低很多。该结果说明,阻燃剂提前分解生成多磷酸,而多磷酸促进纤维素脱水成炭在基体表面生成致密炭层,从而起到保护纤维的作用。此外,处理后的纤维在800 ℃时其残炭量为37.5%,提高了21%。这些现象表明,阻燃处理使纤维的热稳定性有了显著提高。

表1 氮气气氛下处理前后纤维的分解温度及残炭量Tab.1 Decomposition temperature and carbon residue of fiber before and after treatment under nitrogen atmosphere

2.4 Lyocell纤维表面形貌分析

图5示出未处理、处理、处理+水洗之后纤维以及处理+燃烧后纤维的扫描电镜照片。

图5(a)、(b)显示,未处理纤维表面非常光滑,而且无任何颗粒附着在表面。图5(c)、(d)显示,处理后纤维表面变粗糙且附着一些细小的颗粒物。图5(e)、(f)显示,经过25次水洗之后,纤维表面颗粒变少,说明阻燃剂并不是简单地物理吸附在纤维表面,即阻燃剂与纤维素反应形成了较稳定的共价键。这些现象表明阻燃处理后的纤维具有优良的耐水洗性能。图5(g)、(h)显示,经阻燃处理的纤维燃烧后整体形状保持完整,表面呈现致密且连续的炭层,这些炭层可有效地起到隔绝氧气和热量的物理屏障作用,从而减缓纤维燃烧和热降解。此外,纤维表面有许多小气泡产生,且部分纤维表面还可观察到少量小孔,是由燃烧过程中释放的挥发性气体导致的。

图5 纤维及纤维燃烧后样品的扫描电镜照片Fig.5 SEM images of untreated fibers and treated fibers.(a) Untreated fibers (×1 000); (b) Untreated fibers (×2 500); (c) Treated fibers (×1 000); (d) Treated fibers (×2 500); (e) Treated fibers after 25 washing cycles (×1 000);(f) Treated fibers after 25 washing cycles (×2 500); (g) Treated fibers after burning (×1 000); (h) Treated fibers after burning (×2 500)

2.5 Lyocell织物阻燃性能分析

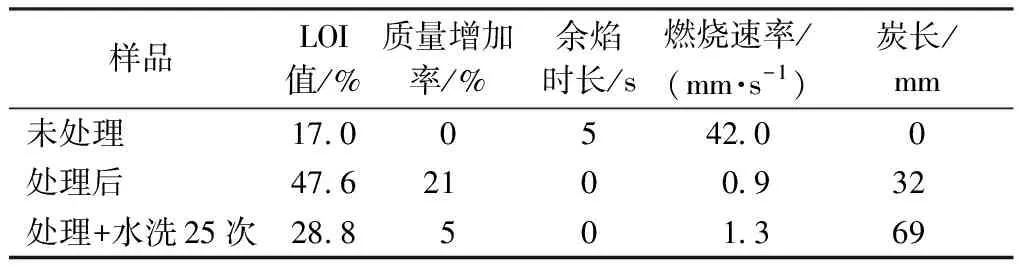

Lyocell织物燃烧性能测试结果如图6和表2所示。从图6可明显看出:未处理织物燃烧之后没有残炭;相比之下,经阻燃处理的织物表现出良好的炭化现象,说明经阻燃处理织物耐火性能得到很大改善;随着处理织物反复的水洗,其阻燃性能降低,但是仍可生成大量焦炭,显示出阻燃效果。

图6 织物垂直燃烧照片处理Fig.6 Vertical burning picture of untreated fabrics (a), treated fabrics (b) and treated fabrics after 25 washing cycles (c)

表2 不同织物的垂直燃烧结果Tab.2 Vertical burning results of different fabrics

由表2可知:在火源移走后,未处理织物的余焰时长为5 s,而处理织物和水洗25次后的织物并没有余焰现象;虽然经过25次水洗后,织物阻燃效果有所下降,但其燃烧速率(1.3 mm/s)较未处理织物(42.0 mm/s)降低很多;处理织物的LOI值(47.6%)明显高于未处理织物(17.0%),水洗25次后织物的LOI值(28.8%)有所下降,但仍然具有较好的阻燃效果。这些结果表明,阻燃处理织物具有一定的耐久性。

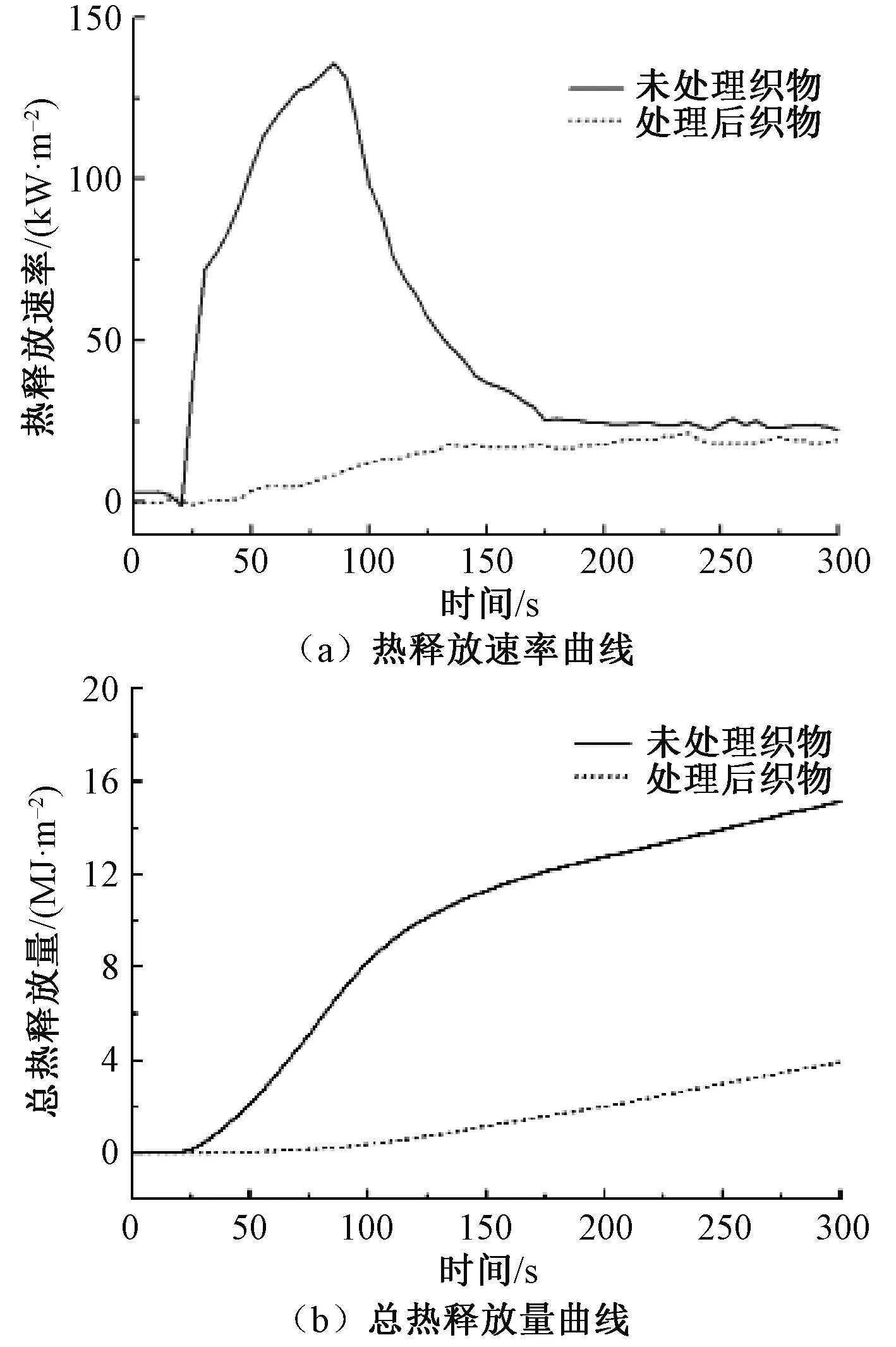

图7示出织物的热释放速率曲线和总热释放量曲线。可以看出,处理后织物的热释放速率和总热释放量明显低于未处理织物。说明处理后织物的阻燃性能有了明显提高。

图7 织物热释放速率及总热释放量曲线Fig.7 Heat release rate (a) and total heat release (b) curves of fabric samples

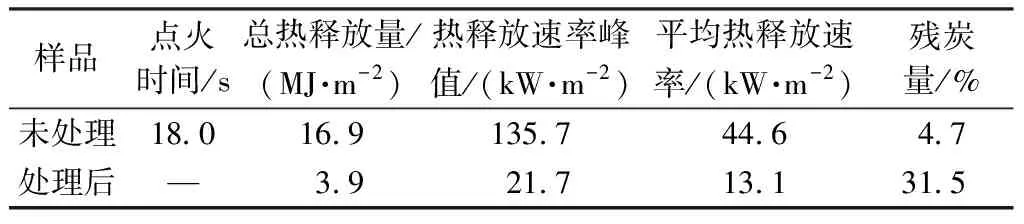

表3示出未处理织物和处理后织物的热释放数据。可以看出:处理后织物不能被点燃,而未处理织物的点火时间长达18.0 s;处理织物的总热释放量、热释放速率峰值和平均热释放速率分别为3.9 MJ/m2、21.7 kW/m2和13.1 kW/m2,分别降低了76.9%、84.0%、70.60%。此外,处理后织物最终的残炭量(31.5%)明显高于未处理织物的残炭量(4.7%),这与热重测试结果基本一致。这些现象表明,经阻燃处理的Lyocell织物,在燃烧时释放的热量更少,燃烧速率更慢,燃烧后的残炭量增加,有助于提高防火性能。

表3 未处理和处理后Lyocell织物的热释放数据Tab.3 Cone calorimetric data of control and treated Lyocell fabrics

2.6 阻燃机制分析

图8为阻燃Lyocell纤维燃烧后残炭的拉曼光谱图。

图8 阻燃Lyocell纤维燃烧后残炭的拉曼光谱图Fig.8 Raman spectra of residues of treated Lyocell fibers after combustion

阻燃Lyocell纤维在1 347和1 569 cm-1处出现吸收峰,分别对应于非晶结构碳的D波段和石墨结构碳的G波段,说明阻燃Lyocell纤维炭渣存在石墨结构碳和非晶结构碳,即纤维具有优良的成炭能力。相反,未处理纤维燃烧后没有残留焦炭。结果表明,焦炭的物理屏障作用显著提高了纤维的阻燃性能。

Lyocell纤维本身具有手感柔软,悬垂性好等性能,阻燃处理使用的阻燃体系会影响其性能。由于阻燃剂溶水呈弱酸性,在浸渍和高温焙烘纤维后,纤维出现发黄现象,但柔软度变化并不明显,且随着反复的水洗过程,纤维的柔软度、白度均有所改善。

3 结 论

1)基于植酸与新戊二醇、尿素的反应制备了高效环保膨胀型阻燃剂新戊二醇植酸铵盐。红外光谱结果表明,该阻燃剂成功接枝到Lyocell纤维表面。

2)与未处理Lyocell纤维相比,阻燃处理纤维的初始分解温度明显降低,且热稳定性和残炭量有了明显提高。

3)阻燃处理降低了Lyocell织物的燃烧速率、热释放速率和总热释放量。处理后织物的极限氧指数得到显著提高,其水洗25次后仍具有良好的阻燃性能。

4)相对于未处理纤维,处理后纤维炭渣的石墨化程度和致密度提高,增强了炭渣的热致阻隔作用,有效地降低了火灾风险。

5)合成的植酸基阻燃剂可以作为一种环保型阻燃剂用于Lyocell等纤维素纤维及织物的阻燃处理。