冲击载荷下增材制造金属材料的动态响应及微观结构演化研究进展

2021-07-25徐怀忠汪小锋李治国胡建波王永刚

刘 洋,徐怀忠,汪小锋,李治国,胡建波,王永刚

(1. 宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211;2. 宁波大学机械工程与力学学院,浙江 宁波 315211;3. 中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

增材制造(Additive manufacturing,AM)方法是基于零件的三维设计数据,采用材料逐层累加、“自下而上”的新型制造方法。相对于传统的材料去除(切削加工)技术,增材制造技术不需要复杂的刀具、夹具及多道加工工序,实现了“自由制造”,解决了许多过去难以制造的复杂结构零件的成形问题,大大减少了加工工序,缩短了加工周期,而且结构越复杂的产品,其制造速度的优势越显著[1–3]。增材制造技术自20 世纪80 年代问世以来,也被称为“快速原型”(Rapid prototyping)、“分层制造”(Layered manufacturing)、“实体自由制造”(Solid free-form fabrication)、“3D 打印技术”(3D printing)等,各异的名称从不同侧面表达了该制造技术的特点。近20 年来,随着新材料、新工艺的不断涌现,增材制造原理与不同材料和工艺相结合形成了多达20 多种增材制造技术[4–5]。按照材料种类,可将其划分为金属材料[6]、非金属材料[7]、生物材料[8]等3D 打印技术。2013 年,科学家们在3D 打印的基础上引入时空维度,发展了“4D 打印技术”,4D 打印主要通过材料或结构的主动设计,使构件的形状、性能和功能在时间和空间维度上实现可控变化,满足变形、变性和变功能的应用需求[9–10]。

当前,金属材料增材制造技术是业内的研究热点,已形成了两类稳定的成型工艺:一类是基于喷嘴自动送粉的激光近净成型技术(Laser engineering net shape,LENS),此外还包括以电弧为热源的电弧增材制造技术[11–13];另一类是基于粉床自动铺粉的激光选区熔化技术(Selective laser melting,SLM),此类技术还包括以电子束为热源的电子束选区熔化(Electronic beam melting,EBM)[14–16]。LENS 和SLM/EBM实则代表了金属零件增材制造的两个不同发展方向:前者的成型效率高,可用于直接制造大型金属构件,但是其成型精度较低,属于“近净成形”;SLM/EBM 的制造精度高,但是效率低,可用于中小型精密金属构件制造,实现其直接“净成形”。

增材制造金属零件在航空航天、国防军事等关键装备上得到越来越多的应用。尤其当增材制造技术与某些具有特殊性能的材料相结合,能够发挥传统制造技术不具备的优势。但是由于服役环境苛刻,这些增材制造的构件经常会承受冲击载荷作用,如武器装备的毁伤和外太空中碎片对飞行器的撞击威胁(高应变率条件)、外空间探测器着陆和飞鸟撞机(中低应变率条件)等,因此要求其在规定的冲击载荷下能够保证结构的完整性和连续性,即具有足够高的动态承载能力[17]。

随着我国航空航天、国防军事等事业发展越来越快,对增材制造技术及产品的需求越来越大,越来越多的增材零件被应用在航天器、武器装备的关键部位,对增材制造零部件的动态承载性能提出了越来越高的要求。因此有必要研究增材制造金属材料的动态力学性能及其在高压载荷作用下的宏观力学响应和微观组织响应特性,为扩大激光增材制造技术的应用范围提供理论指导。本文主要介绍近年来在高速冲击等极端情况下增材制造金属零部件的宏/微观力学响应特征,探讨该制造方法带来的金属材料在动态性能方面的新变化,并展望增材制造技术及产品在国防军事和武器装备领域的发展方向。

1 冲击加载测试技术

对于材料的抗压性能,按照施加载荷的速度,可分为静态、准静态和动态加载:静态加载的应变率小于10–5s−1,此时可不考虑应变率的影响;准静态压缩的应变率范围为10–5~10−1s−1,应变率的影响可忽略不计;应变率大于10−1s−1时为动态加载,应变率的影响不可忽略;应变率大于104s−1时为高应变加载,一般用于国防、军事装备的防护与毁伤性能研究[18]。实践表明,静态或准静态压缩时,金属的力学性能没有明显变化,可以按照传统的静载荷处理,但是当应变速率大于10−1s−1时,尤其是在更高速的冲击载荷作用下,多数工程材料表现的力学性能和损伤特征与准静态加载条件下表现的相应特征完全不同。

由于与国防军事和武器装备等领域关系密切,冲击加载技术于20 世纪中叶兴起并迅速发展成熟,推动了金属材料冲击响应特性研究的快速发展[19]。在冲击加载实验中,载荷以波的形式在样品中传播,对于大多数材料而言,在压缩应力作用下其内部会形成冲击波[20–21]。因此,冲击加载条件的实质就是通过一定方法产生大量能量(化学能、机械能、内能等)并转化为冲击波。按照冲击波速度和强度的不同,广义的冲击加载技术可分为中/低应变率加载技术和高应变率加载技术[22]。前者的典型代表是分离式霍普金森压杆(Split Hopkinson pressure bar,SHPB)或Taylor 压杆,适用的应变率范围为102~104s−1,主要用于研究物体在中低速度碰撞下的动态响应[23]。当加载应变率接近或达到105s−1时,因惯性约束效应,一维应变状态难以维持,采用传统的动态力学加载手段(如SHPB 或Taylor 杆等)无法获得105s−1以上的加载应变率[24]。若进一步提升应变率,则需要采用高能炸药爆轰加载[25]或轻气炮加载[26],此外高功率脉冲激光及粒子束也可以用于冲击波加载源,但是该方法的使用范围极其有限[27]。高能炸药爆轰是通过引爆平面波发生器中的高能炸药,对样品进行加载,是研究材料在高压下动力学响应的最早的加载手段,可用于模拟军事目标的爆炸防护与毁伤、武器终端爆炸效应、工程爆破与安全、爆炸加工等[28]。根据需求改变炸药的用量,从而产生3~80 GPa 的冲击波压力,相应的应变率可达107s−1,然而该加载方式需要专用的爆炸场地,不利于大范围推广[29]。为此,研究者们开始使用高压气体炮作为冲击波发生装置,其原理是使用压缩高压气体加速弹丸,弹丸受力产生加速度,在光滑炮管内加速运动并达到设定速度,最后以高速射出的方式与事先精确放置的靶样品高速碰撞[30],加载速度范围为30~6000 m/s,冲击波压力可达数百吉帕,应变率可达106s−1,以此来模拟样品的高压高应变率环境,如军事装备防护等[31]。气体炮加载方式具有加载手段简单多样、加载压力范围大、加载压力稳定且精确度高等优点,已被广泛应用。

2 冲击载荷下增材制造合金材料的动态响应特性

2.1 增材制造钛合金的抗冲击性能

钛及钛合金以其密度小、比强度高、耐腐蚀、耐热性能优异、生物相容性好、低温变形性能良好等优点,广泛应用于航空航天、军工兵器和现代工业等领域[32–33]。激光增材制造钛合金部件越来越多地应用在飞机的关键部位上,如北京航空航天大学王华明团队[34]和西北工业大学黄卫东团队[35]采用激光增材制造技术制造了多种牌号的钛合金零部件,并初步应用在国产大飞机的关键承力部件上,如中央翼缘条、主起落架支柱、主襟翼滑轮架、翼/身对接框等大型复杂关键构件。为此,本节将针对增材制造钛合金在动态加载条件下的动态力学性能予以叙述。

Biswas 等[36]研究了采用LENS 技术制造的Ti-6Al-4V 合金的抗冲击性能,并通过调整成型工艺参数获得了近似0%、10%和20%孔隙率的试样,研究发现,在应变率为8000 s−1的冲击载荷下,其抗压强度呈逐渐降低趋势,这是由于存在的孔洞在冲击载荷作用下首先发生应力集中,从而成为断裂源。但是随着孔隙率的增大,抗压强度的下降幅度相对于拉伸强度的下降幅度并不明显,这是由于金属材料的抗冲击性能对孔洞、裂纹的敏感性比拉伸性能小[37],在冲击载荷作用下,一些挨得较近的孔洞甚至可能发生塌缩、合并、闭合等,反而会提高材料的断裂韧性。

Liu 等[38]研究了SLM 成型Ti-6Al-4V 合金的抗冲击性能,发现与准静态下的性能相比,动态力学性能有明显的提高,表现出明显的应变率强化效应。对回收试样进行金相观察,发现断裂面附近出现明显的塑性变形层。这是由于钛合金的导热系数低,高速冲击下产生的热量来不及散失,导致热软化效应强于应变硬化,材料因此发生热塑性变形。此外,动态损伤数值模拟(见图1)发现,应力集中带由中心以双锥型向两端面发展,形成较复杂的双锥形变形区域。在高速冲击下,在极短的时间内(冲击波作用时间小于70 µs),零件内部经历了应力集中、应力塌陷、裂纹萌生、扩展和断裂等演化过程。

图1 冲击载荷(应变率2 400 s−1)下SLM 成型Ti-6Al-4V 合金的内应力演化过程[38]Fig. 1 Evolution of stress in the selective laser melted Ti-6Al-4V alloy tested at strain rate of 2 400 s−1[38]

Mohammadhosseini 等[39]研究了EBM 成型Ti-6Al-4V 合金的抗冲击性能,发现在高应变率冲击下材料内部产生绝热剪切带,导致动态加载条件下的压缩断裂应变比准静态条件下的还要小。Alaghmandfard等[40–41]研究了不同成型方向上EBM 成型Ti-6Al-4V 合金的抗压强度,对比发现两个方向的抗压强度差值不超过100 MPa,表明EBM 成型Ti-6Al-4V 合金在中低应变率(约2000 s−1)载荷作用下的各向异性并不明显。此外,他们还进行了多种应变率条件下的加载试验,基于获得的数据和Chang-Asaro 硬化方程,建立了EBM 成型Ti-6Al-4V 合金的动态本构方程。此模型同样适用于其他增材制造Ti-6Al-4V 合金的动态力学性能。

图2 显示了冲击后EBM 成型Ti-6Al-4V 合金的微观组织,可以看到材料内部产生了绝热剪切带,带内晶粒发生严重细化。增材制造钛合金的原始组织主要为细小的针状马氏体,在冲击载荷作用下,剪切带附近产生剪切变形,针状马氏体受剪切力作用发生扭曲变形。由于传统加工方法获得的钛合金主要是等轴组织,在冲击载荷下一般只发生晶粒细化和滑移,所以相较而言,图2(c)所示的扭曲组织特征显得与众不同,在Li 等[42]、Biswas 等[36]的报道中也发现了同样的现象。

图2 增材制造Ti-6Al-4V 合金在冲击载荷作用下的微观组织形貌[36,40–42]Fig. 2 Microstructure of additive manufactured Ti-6Al-4V under impacting load[36,40–42]

相较于中、低应变率(小于104s−1)的载荷,高应变率(大于105s−1)加载条件下增材制造钛合金的动态力学性能研究很少被报道。这是因为增材制造的发展历史较短,学者们主要关注其在常规载荷下的力学性能,加之高速冲击等极端情况下的案例主要发生在军事及武器装备上,一般的实验室或研究者较少涉及。Brown 等[43]比较了EBM 和SLM 成型Ti-6Al-4V 合金的层裂性能,结果表明,在较低速度(290 m/s)下两者均没有出现层裂破坏,当速度提高到350 m/s 时均出现裂纹,表明Ti-6Al-4V 合金存在显著的应变率敏感性。美国洛斯阿拉莫斯国家实验室的Jones 等[44]采用轻气炮研究了SLM 成型Ti-6Al-4V 钛合金的层裂性能(见图3),结果表明:当拉伸载荷方向垂直于成型方向时,层裂强度只有相同条件下铸件的60%;当加载方向平行于成型方向时,层裂强度达到了铸件的95%,表明在极高应变率(大于105s−1)载荷下,增材制造钛合金具有明显的各向异性。该结果与Alaghmandfard 等[40]的结果截然不同。其原因是增材制造逐层堆积的层间冶金结合强度相对熔池内部较低,在冲击波作用下此区域容易发生孔洞形核,从而发生破坏。

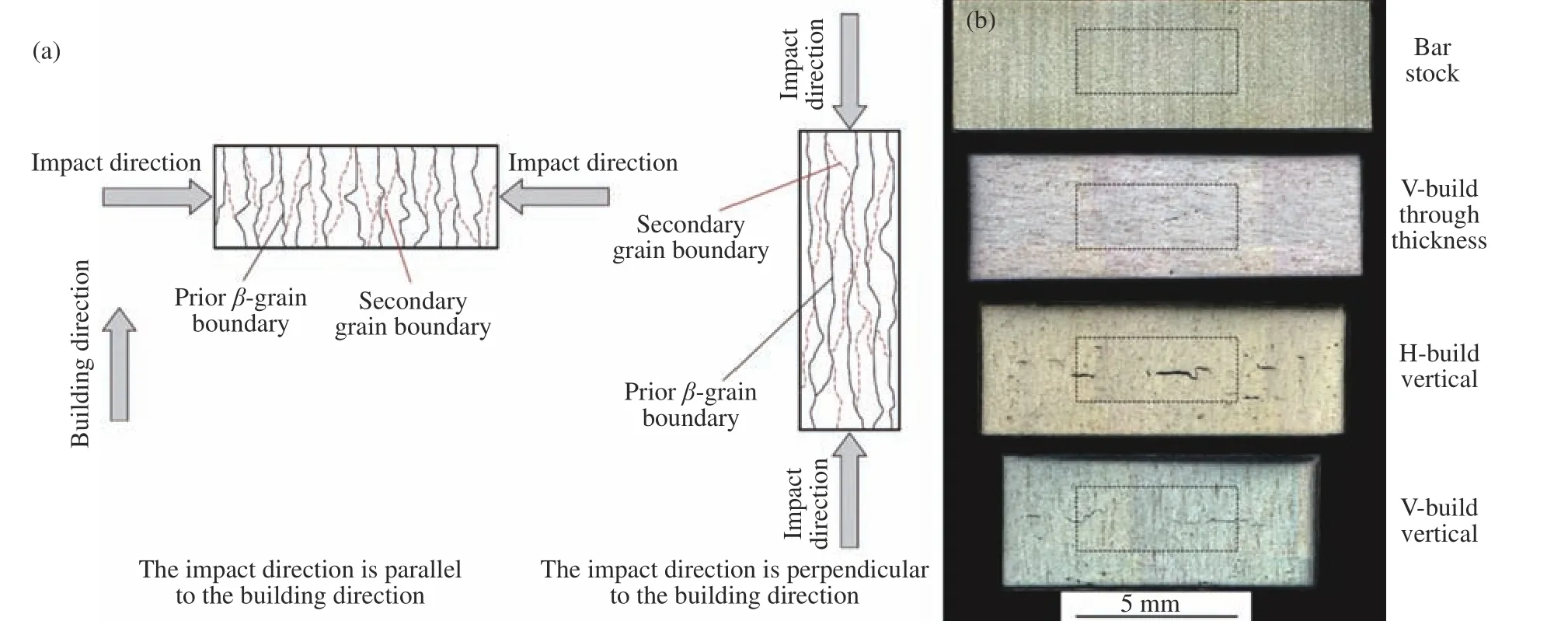

图3 (a)加载方向与晶粒方位示意图[40],(b)不同成型方向的SLM 成型Ti-6Al-4V 合金冲击后的形貌[44]Fig. 3 (a) Schematic of the relationship between loading direction and grain orientation[40], (b) the macro morphology of selective laser melted Ti-6Al-4V alloy impacted in different directions[44]

当然,并不是说军事、武器装备领域就不存在中、低应变率加载情况。美国国家航空航天局(NASA)马歇尔太空飞行中心的Rodriguez 等[45]研究了增材制造钛合金对应变速率的依赖性,应变率约为1500 s−1。结果表明:增材制造钛合金的变形模式与变形速率密切相关,在高应变率载荷作用下以位错滑移和孪生为主。众所周知,孪生变形在准静态加载条件下不容易产生,但是在高应变率加载条件下,孪生变形确实是一个比较重要的变形机制[46–47]。

此外,为了研究高温加载下增材制造钛合金的动态力学性能,一些学者在SHPB 上加装加热炉,模拟了钛合金在高温条件下的抗压能力。西北工业大学的Li 等[42]研究了LENS 成型Ti-6Al-4V 钛合金在1000 ℃高温下的抗冲击性能,在高应变率(5000 s−1)加载下LENS 钛合金的抗压强度从常温下的1.6 GPa降低到1000 ℃时的约0.4 GPa。此外,高温条件也改变了材料的动态断裂特性,常温下LENS 钛合金具有典型的复合断裂特征,而高温下则表现出韧性断裂行为特征。上海交通大学的Ming 等[48]研究了SLM 成型Ti-6Al-4V 钛合金在高温下的动态力学性能,结果表明,当应变率为104s−1时,抗压强度从常温时的1.5 GPa 下降到700 ℃时的0.75 GPa。说明与大部分金属材料一样,增材制造钛合金也具有很强的热软化效应,其原因在于温度升高会降低材料内的位错密度,导致对塑性流动的抵抗力下降。

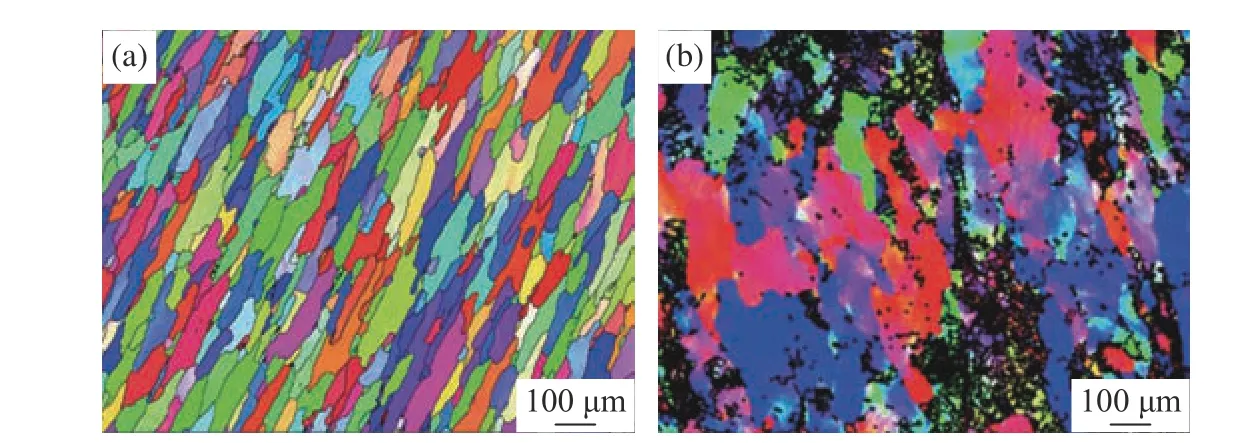

宁波大学3D 打印团队近期开展了SLM 成型Ti-6Al-4V 钛合金在高温下的抗冲击性能研究,发现在高温冲击下针状的马氏体发生断裂而形成细小的等轴晶,如图4(a)、图4(b)、图4(d)和图4(e)所示。其原因是在高速冲击下,剪切区的塑性变形由位错滑移与孪生切变共同完成,形成了大量孪晶;在变形过程中,由于孪晶的形成,调整了局部晶体的位向,原来不动的位错被启动,形成长条状的亚晶结构;在外加动态载荷下,运动位错与孪晶作用,使孪晶片发生断裂,形成细小等轴晶粒;同时,剪切带中心区域局部形成了等轴、畸变小、位错少的细小动态再结晶晶粒,图4(c)和图4(f)捕捉到了长条状马氏体受冲击后破碎的形貌。由于钛合金具有优异的高温性能(目前钛合金的最高工作温度约700 ℃),因此可以应用在航空航天中一级叶片或者工作环境温度不是特别高的部位。以上研究可为扩大增材制造钛合金的应用范围提供理论支持。

图4 SLM 成型Ti-6Al-4V 钛合金的反极图及晶粒尺寸统计:(a)和(d)为原始材料,(b)和(e)为冲击加载后的样品,(c)和(f)为冲击加载后样品的放大图Fig. 4 Inverse pole figures and grain size of SLM Ti-6Al-4V alloy ((a) and (d): original,(b) and (e): after impacting, (c) and (f): amplified Fig.4(b))

2.2 增材制造铝合金的抗冲击性能

基于前沿科学探索与发展的角度,《Science》曾刊文指出:现代工业要求结构材料具有较高的强度、断裂韧性及刚度,同时要尽可能减重。在这种情况下,以钛、铝为代表的轻质高强合金成为各国新材料研发计划中的重点发展材料之一,也是激光增材制造的重要应用材料[49]。近年来,增材制造铝合金的动态力学性能逐渐得到国内外研究者的关注,相关文献报道自2018 年开始增多。

Zaretsky 等[50]研究了SLM 成型和砂型铸造AlSi10Mg 合金的一维平面层裂强度。结果表明,SLM 成型材料的动态屈服强度和拉伸(剥落)强度比铸态合金高2 倍和4 倍。此外,随着拉伸应变率的增加,SLM 成型材料的断裂模式发生了明显的变化。当应变率低于5 × 103s−1时,主要断裂模式为塑性断裂,一旦超过该值,则变成脆性断裂。同时,在极高应变率载荷作用下,其抗压强化机制转变为声子黏性阻力(Phonon viscous drag)控制的位错越障滑移(Dislocation over-barrier glide)。Hadadzadeh 等[51]发现,虽然激光增材制造的AlSi10Mg 合金在垂直和水平方向分别为柱状和等轴状晶粒,但是两个方向上的动态压缩行为区别并不大。TEM 图像显示,变形后两个方向的位错密度显著增大,由小尺寸的位错线逐步演化成致密的位错网格,如图5 所示。同时,部分位错通过动态再结晶和动态回复转变为小角晶界,这是增材制造铝合金强化的关键。Nurel 等[52]研究了SLM 成型AlSi10Mg 合金的动态压缩性能,最高应变率达到7900 s−1,研究发现在1000~8000 s−1的应变率范围内,材料具有较强的各向异性,若应变率超过此范围,则各向异性变弱。其原因可能是在极高速度冲击下材料内部产生较高的绝热温升,甚至超过材料的熔点(断面的熔化形貌可以证明绝热温升超过熔点),进而发生剧烈的动态再结晶和相变,材料的塑性流动能力提高,从而克服了不同方向上微观形貌带来的差异。

图5 水平和成型方向的增材制造AlSi10Mg 合金的微观组织:(a)和(b)为原始铝合金,(c)和(d)为冲击加载后的铝合金[51]Fig. 5 Microstructure of additive manufactured AlSi10Mg at horizon and vertical directions((a) and (b): original, (c) and (d): after impacting)[51]

分析以上文献可知,在冲击载荷作用下,铝合金的强化机制主要有位错越障滑移、Orowan、Hall-Petch 和位错硬化等,在铝合金塑性变形阶段,这些机制相互竞争,共同决定了材料的硬化行为,相对而言,材料织构所起的作用就不那么显著。此外,目前的增材制造金属材料的工艺参数中,采用的扫描策略是层间正交层错方法,材料微观织构的各向异性明显减弱,这是增材制造铝合金的动态力学响应的各向异性不显著的重要原因。

Ponnusam 等[53–54]研究了SLM 成型AlSi12 合金在不同温度下的动态压缩性能,结果表明:在室温条件下,准静态和动态加载下的流变应力几乎相同,说明铝合金的率敏感性不强;但是在高温(200 和400 ℃)条件下,虽然两种情况的屈服强度和极限抗压强度均降低了约50%,但是动态加载的流变应力明显比准静态强,说明铝合金同样也存在较强的温度软化效应。分析认为,在动态加载条件下,材料发生了显著的动态再结晶和动态回复,从而在一定程度上弥补了热软化对强度的削弱效果。Asgari 等[55]研究了SLM 成型AlSi10Mg_200C 在动态冲击载荷作用下的微观组织和织构的演变规律,取向分布函数(Orientation distribution function, ODF)数据表明,高应变率变形对垂直方向上的合金织构成分没有影响,但是水平方向上产生了大量Goss 和Cube 组分。Baxter 等[56]研究了SLM 成型AlSi10Mg_200C 合金的抗冲击性能,结果表明,在较低的应变率下,实验数据与准静态加载结果相似,而在较高的应变率下应力-应变曲线有多个峰值。藉此建立了耦合Chang-Asaro 硬化函数的动态本构关系(应变率范围为180~3200 s−1)。由于该函数具有相同的双曲正切和指数衰减功能,所以能够准确预测塑性变形阶段的衰减特性。Laurençon 等[57–58]研究了SLM 成型AlSi10Mg 合金在激光冲击载荷下的动态力学响应特性。结果显示,在极高应变率载荷作用下,SLM 成型件主要沿着lack-melted 熔道边界开裂剥落,形成了“池间”和“池内”两种断裂模式。进一步分析发现,在微观尺度上,因为两者的开裂面都包括形核、生长和聚结等特征的凹窝,所以这两种模式都属于韧性断裂行为(见图6)。

图6 激光冲击下SLM 成型AlSi10Mg 合金断面形貌[57]Fig. 6 Morphology of the SLMed AlSi10Mg alloy after impacting load[57]

长期以来,人们认为铝及其合金等高层错能金属在热塑性变形过程中主要发生动态回复,极少发生动态再结晶,也难以通过金相显微镜观察到细小的亚晶结构。但是,对比钛合金的应力-应变曲线发现,在冲击载荷作用下,增材制造铝合金的塑性段容易产生双峰现象,说明在塑性变形阶段应变硬化和动态软化存在激烈的竞争[55,59]。其深层原因是增材制造铝合金的晶粒主要是等轴晶,由于大变形,晶粒剪切滑移产生塑性变形,等轴晶粒在剪切应力下沿剪切方向拉长变形并产生大量小角晶界(即亚晶,如图7 所示),随着塑性变形进一步发展而发展成大角晶界,并形成再结晶晶粒。此外,增材制造铝合金的晶界会形成析出物,这些析出相成为动态再结晶的核心,促进了动态再结晶的发生。

2.3 增材制造不锈钢合金的抗冲击性能

不锈钢具有良好的耐腐蚀以及抗辐射性能,在海洋工程、核工业、化工等领域得到了广泛应用。根据组织状态,不锈钢可分为马氏体钢、铁素体钢、奥氏体钢、奥氏体-铁素体(双相)不锈钢、沉淀硬化不锈钢等[60–61]。不锈钢具有良好的可焊性,是最早被用于增材制造的金属材料之一,也是目前用量最大的增材制造金属材料。

图7 冲击载荷作用下增材制造AA 2624-T351 合金的反极图(IPF):(a) 冲击前试样,(b) 冲击后试样(注意冲击后的试样中产生了大量小角晶界)[59]Fig. 7 Inverse pole figures of AA 2624-T351 aluminum alloy: (a) original, (b) after impacting,noting that large amount of LAGBs formed after impacting[59]

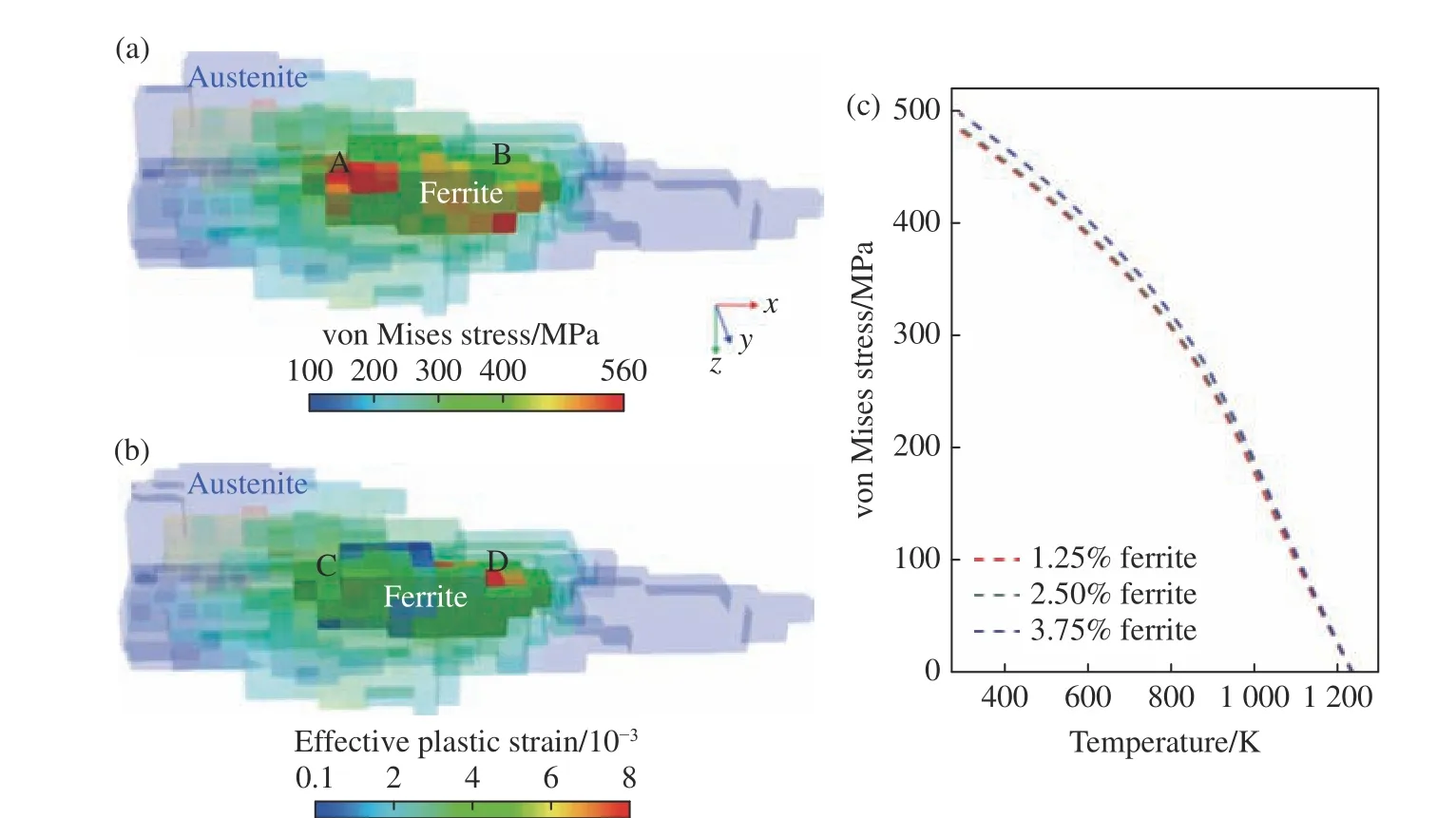

Wise 等[62]研究了SLM 和铸造304L 不锈钢的层裂性能,得到前者沿扫描方向和成型方向的屈服强度分别为0.43~0.45 GPa 和0.40~0.46 GPa,而铸态304L 不锈钢则只有0.30~0.36 GPa,说明增材制造不锈钢的强度明显高于铸态。这主要归功于显微组织(晶粒尺寸和形貌)、残余应力以及在奥氏体中存在的细小铁素体颗粒。一般而言,奥氏体不锈钢中主要为奥氏体,夹杂少量的铁素体,而少量的铁素体对不锈钢的宏观性能将产生极大的影响。美国洛斯阿拉莫斯国家实验室的研究团队[63]采用原位中子衍射法定量分析了增材制造304L 不锈钢(奥氏体占主体)中铁素体含量对抗冲击性能的影响规律。如图8 所示,在冲击载荷作用下,奥氏体和铁素体中的应力和应变分布各不相同。分析认为,冲击载荷作用下铁素体相通过塑性变形调节材料内部的诱导应力,这是调节铁素体相残余应力的主要机制。Song 等[64]测试了增材制造304L 不锈钢的动态压缩性能,结果表明:在动态加载条件下增材制造304L 不锈钢的屈服应力和流变应力均比准静态加载条件下高30%以上;并且相较于铸态,增材制造304L 不锈钢具有很高的应变强化效应,说明增材制造304L 不锈钢具有优异的动态承载能力。

图8 冲击载荷下增材制造304L 不锈钢中奥氏体和铁素体中的应力(a)和应变(b)分布以及铁素体含量(体积分数)对应力的影响(c)[63]Fig. 8 Distribution of stress (a) and strain (b) in austenite and ferrite phases in additive manufactured 304L stainless steel under impact loading, and the effect of ferrite content (volume fraction) on stress (c)[63]

Wang 等[65–66]、史同亚等[67]研究了SLM 成型GP1 不锈钢的层裂性能,发现GP1 不锈钢的层裂强度随着飞片撞击速度的增大而略微减小。通过计算得到了GP1 不锈钢与热处理GP1 不锈钢的层裂强度,对比发现热处理GP1 不锈钢的层裂强度略微大些,说明热处理使GP1 不锈钢抵抗层裂损伤的能力增强。分析断面金相与断口显微形貌得出,GP1 不锈钢的层裂损伤成核于激光熔池边界线的交汇处,断口韧窝形貌明显区别于单向拉伸断口,而热处理后试件的断裂模式以及损伤演化与传统加工试件的损伤模式相似。图9显示了SLM 成型GP1 不锈钢在不同冲击速度下的微观组织。可以发现,冲击后合金的晶粒组织主要为拉长晶粒和少量的等轴晶。冲击速度为250 和270 m/s 时,对应的平均晶粒尺寸分别为13 和11 µm,大角度晶界分数分别为23%和32%,因此冲击速度有利于细化晶粒组织和增加大角度晶界分数。另外,随着冲击速度的增大,马氏体含量有所增加。Clausen 等[68]发现,经过轻气炮加载后,增材制造GP1 不锈钢发生了“奥氏体-马氏体”相变,且相变发生在变形早期。热处理后样品的相变程度较原始样品的相变程度高,这是因为热处理将奥氏体中原子间隙的氮和氧排除,从而有利于相变发生,这也是极少的关于增材制造合金材料的冲击相变的报道。

图9 不同撞击速度下SLM 成型GP1 不锈钢的反极图及相组织(红色代表马氏体,黄色代表奥氏体)[65]Fig. 9 Inverse pole figures and phase images of SLM GP1 stainless steel after impacting at different velocities(The red area refers to martensite phase, and yellow represents austenite phase.)[65]

Gray 等[69]采用再结晶退火对增材制造316L 不锈钢进行处理,结果表明,原始态增材制造不锈钢的层裂强度较铸态高10%,再结晶处理的不锈钢的层裂性能变化不大,但是其破坏失效方式有明显变化。原始态不锈钢主要沿着熔池边界开裂,而再结晶态试样则穿晶开裂。增材制造材料的孔隙是影响其动态力学性能的重要因素。Carlton 等[70]采用同步辐射显微断层摄影术观察了在动态载荷下增材制造316L 不锈钢中的孔隙对断裂行为的影响。Riza 等[71]设计并采用LENS 制备了多组含孔隙试样,结果表明,其动态抗压强度较致密材料有所削弱(下降幅度不大),但是断裂韧性增强,并且在冲击过程中孔隙通过溃缩的方式将机械能量吸收,吸能能力得到极大加强。Yang 等[72]采用SLM 制备了316L不锈钢薄壁圆管,并在管内设置了环向矩形沟槽缺陷,研究了缺陷对结构抗冲击性能的影响,结果表明:钢管的破碎过程分为屈曲阶段和劈裂阶段,内槽对初始屈曲位置和断裂位置的控制起到重要作用。

2.4 增材制造镍基合金的抗冲击性能

镍基合金具有较高的室温及高温强度,良好的抗氧化性、蠕变和抗疲劳性,以及较好的组织稳定性,是航空和航天发动机高温部件的关键材料,已成为一个国家材料科学发展水平的重要标志[73–74]。随着增材制造技术在航空航天领域的应用越来越广泛,镍基合金的动态力学行为得到了越来越多的关注。

Yuan 等[75–77]研究了LMD 成型镍基高温合金GH4169 的动态抗压强度,结果表明:LMD 试样的抗压强度和抗剪强度均表现出显著的应变率敏感性;不同的加载方向下,微结构的各向异性导致抗压强度有所不同;LMD 试样的抗压强度低于锻造试样。此外他们发现在LMD 过程中,较高的激光能量输入密度会在合金中产生更大的初生枝晶间距,而合金的塑性流变应力随初生枝晶间距的增大而近似线性地减小,且裂纹的扩展路径也与晶枝尺寸有关。在高应变冲击载荷下,合金发生应变时效效应,使得动态应力-应变曲线上产生额外的波动。此外,研究表明,采用热处理来调控晶枝尺寸可以优化LMD 成型GH4169 合金的抗冲击性能。大多数金属材料都具有应变率强化效应,但是在较低的应变率下,材料强度的增长幅度较小,当应变率达到一定程度时(如超过1000 s−1),材料强度随着应变率的增大而急剧增大。图10 显示了镍基合金在不同应变率下的抗压强度,证实了强度与应变率之间的关系,相似的变化趋势也出现在增材制造钛合金材料中[38,42]。

Babamiri 等[78]对激光增材制造的Inconel 718 合金进行去应力、热等静压和固溶时效等热处理时发现,3 种热处理均能减小孔隙率,但却改变了析出相的形态和分布。SHPB 测试结果表明,微观组织对增材制造Inconel 718 合金抗冲击性能的影响比孔隙率的影响更显著。其原因也是金属材料的抗压性能对孔隙没有那么敏感,而由热处理导致的析出强化却极大地增强了合金强度,同时微观组织的变化也改变了材料在冲击载荷下的变形失效行为。

图10 增材制造镍基合金在不同应变率下的抗压强度[77]Fig. 10 Dynamic compressive strength of additive manufactured nickel-based alloy at different strain rates[77]

3 冲击载荷作用下增材制造合金的损伤失效及组织演变机理

绝热剪切和层裂是金属材料在冲击加载下的两种典型破坏形式[79]。一般认为绝热剪切现象在宏观上表现为材料的动态本构失稳,即热软化大于应变硬化,绝热剪切带的出现是断裂的先兆,一旦发生,将出现低韧性和低延性断裂,甚至发生突发性断裂事故[80–81]。根据绝热剪切带内的微观组织特征,可将剪切带分为形变带和相变带。形变带中只存在变形的晶粒,相变带中的晶粒具有与基体材料不同的相结构。在目前调研的文献中,中、低应变率加载条件下的增材制造合金材料主要产生形变带,在高应变率加载条件下的相变则只有极少的报道[68]。瑞士日内瓦大学联合美国洛斯阿拉莫斯国家实验室的团队[82]采用中子衍射暗成像(DFI)法测量了增材制造304L 不锈钢在动态加载下的相变程度。图11(a)和图11(b)显示了通过改变衍射波长和样品到探测器的距离获得的不同加载方向的暗场响应DFI 强度,根据加载前、后的DFI 强度,可以计算出相变程度。图11(c)为加载后通过EBSD 技术测量的相分布,可以发现动态加载后部分奥氏体转化为马氏体。文献[67–68]中得出了相似的结论。需要注意的是,冲击相变是材料在应力作用下的瞬态塑性流动现象,是由于相变时比容或形状变化引起相间强烈的内应力场,并使较弱相或双方产生塑性变形而造成的[83]。其对材料的影响有二:一是对已有的塑性流动起增强作用,二是可能触发材料内部的塑性机制。不论是哪种,要想启动相变,都需要有足够大的塑性变形,因而一般只有在超高应变率加载条件下才能观察到相变。

延性金属材料在高应变率载荷作用下发生塑性变形,随着塑性变形的增大,材料内部温度逐步上升,当温升等软化效果超过应变和应变率等硬化效果时,材料屈服强度开始下降,变形失稳,形成绝热剪切带。因此从本质上看,绝热剪切带的形成是一个失稳问题,扰动在其中起到关键的作用[84]。韧性金属中存在大量的缺陷,如位错、晶界、微孔洞(前两者难以避免,后者可以通过一定的方法避免)等,这些缺陷导致材料内部的屈服应力呈非均匀分布,这些非均匀性正是绝热剪切带形成的天然扰动源[85–86]。在冲击载荷作用下,孔洞的成核、长大和聚合是延性材料断裂的3 个主要过程。一般认为,孔洞的成核主要是由第二相粒子断裂或粒子与基体界面脱胶形成的。孔洞一旦成核,它们将通过塑性变形长大,接着孔洞靠近、连接和聚合,从而导致材料断裂。唐长国等[87]认为高应变率下发生层裂的主要原因是晶界微孔洞形核,产生应力集中,随后微孔洞进一步扩展并聚集,致使晶界的结合能力下降,最终导致材料层裂。桂毓林等[88]认为金属材料在较高应变率下是以微孔汇聚的韧性断裂为主导机制,而在中低应变率下则是以绝热剪切带变形与破坏为主导机制。祁美兰等[89]则认为,层裂现象主要是少量穿晶断裂和沿晶界产生微孔洞及微裂纹并最终汇合形成大裂纹的混合断裂机制。由此可以发现,晶界处的微孔洞和微裂纹是导致金属材料发生绝热剪切的重要因素。

图11 通过不同的波长组合和样品到探测器的距离获得原始样品(a)和变形样品(b)的暗场响应,以及加载后的相分布(c)(绿色代表马氏体,红色代表奥氏体)[82]Fig. 11 Measured data (points) and theoretical models (lines) assuming a random two phase medium model for the as-built (a) and deformed (b) samples, (c) phase image after impacting (Red represents austenitic phase, and green represents martensitic phase.)[82]

激光增材制造过程中需要采用惰性气体(高纯氮气或氩气等)防止金属材料在高温下氧化,致使保护气体容易混入材料中,另外粉末间隙中也含有一定的气体。这些气体在熔化过程中来不及逸出,当金属粉末熔化并凝固后,就残留在熔池内而形成气孔。也就是说,增材制造金属材料中不可避免地存在着微孔洞(一般激光增材制造金属材料的致密度最高只有99%左右,难以达到100%)。如图12 所示,Alaghmandfard 等[41]发现,高速冲击下EBM 成型Ti-6Al-4V 合金的剪切带主要沿原有孔洞扩展,说明孔洞对增材制造材料的破坏失效行为产生重要影响。Fadida 等[90]采用SLM 成型工艺在SHPB 冲击试样中预置多个孔洞,研究了孔洞对SLM 成型钛合金抗冲击性能的影响,发现小尺寸的预置孔洞对抗冲击强度的影响并不大,但是断面的SEM 表明,试样主要沿着孔洞位置开裂,这些微孔洞实际上承担着开裂微孔洞的角色。

另一方面,增材制造是基于添加材料的方式加工,通过“逐点-逐层堆积”的方式形成实体。一方面,快热、快冷的加工过程导致极度细小的晶粒,可以在一定程度上提高材料的强度;另一方面,细小的晶粒意味着更多的晶界,密集的晶界往往又是微孔洞、微裂纹等缺陷产生的理想场所。此外,熔道搭接和层间搭接部分也是微孔洞、裂纹、元素偏析等产生的主要区域[91]。在准静态加载条件下,晶界和熔道搭接区域的影响并不明显,然而一旦经受冲击载荷作用,这些区域往往成为微裂纹形成和扩展的场所,从而决定了整个零件的抗压强度。如Jones 等[44]发现轻气炮加载下SLM 成型Ti-6Al-4V 钛合金的层裂主要沿着层间冶金结合界面扩展,Laurençon 等[57–58]发现SLM 成型AlSi10Mg 合金在极高应变率载荷作用下形成“池间”和“池内”两种断裂模式。如图13 所示,Yuan 等[77]在研究LENS 成型Inconel 718合金的抗冲击性能时发现:当冲击方向垂直成型方向时,开裂裂纹主要沿着晶界方向扩展,导致材料的抗冲击强度偏低;当冲击方向沿着成型方向时,裂纹的扩展路径无规律,这些现象均说明了增材制造金属材料在冲击载荷作用下的独特动态响应。

图12 冲击载荷下EBM 成型Ti-6Al-4V 合金中的微孔洞形貌:(a) 剪切带中的微孔洞,(b) 断面中的微孔洞,(c) 微孔洞形成机理[41]Fig. 12 Morphology of micropore in EBM Ti-6Al-4V alloy under impact loading: (a) micropore ASB,(b) micropore in fracture surface, (c) formation mechanism of micropore[41]

图13 以不同方向冲击加载时增材制造镍基合金中的裂纹扩展路径[77]Fig. 13 Profile diagrams and fracture behaviors of the additive manufactured nickel-based alloy after impacting in different directions[77]

4 总结和展望

作为近20 年来快速发展的先进制造技术,增材制造材料的疲劳、蠕变、耐腐耐蚀以及承载性能等问题受到国内外研究者的广泛关注。特别是近年来各国对武器装备防护性、太空飞行器安全性(探测器着陆、太空垃圾对飞行器的安全威胁)等问题的重视程度越来越高,增材制造材料和产品的动态承载能力显得越来越重要,相关问题如高速冲击等极端情况下的材料动态响应、微观组织响应、破坏失效机理等也不断被深入研究,其中包括增材制造各种工程材料,如钛合金、铝合金等轻质高强材料,以及承载耐热材料镍基高温合金等。与此同时,这些问题的研究反过来也促进了增材制造技术及其产品在这些领域的应用。

虽然近年来增材制造材料的动态力学性能研究取得了较大进展,但是仍然存在很多难题和挑战亟待解决,可归纳为以下3 个方面。

(1) 增材制造材料的微观组织与传统方法制备的微观组织有很大差异,在冲击载荷下的动态力学响应也明显不同,基于传统材料的物理型和唯象型模型的动态变形机制和失效破坏准则不适用于增材制造材料,因此需要建立针对增材制造材料的动态变形机制和失效破坏准则。

(2) 揭示材料的动态变形机制是实现增材制造材料抗冲击性能调控的基础,但是受观测技术的制约,难以实时观察微观特征的变化,如组织变形、相变、晶粒细化、剪切带萌生和扩展等。众所周知,在冲击载荷作用下,材料的宏观力学性能与其微观组织的变化密切相关,因此凭借试验方法难以揭示材料的宏/微观响应。用数值模拟方法(如晶体塑性有限元法、相场法等)揭示增材制造材料的动态宏/微观变形机制是解决这一难题的重要手段,但是目前缺乏增材制造材料的宏/微观动态本构模型,无法准确建立材料在冲击载荷条件下的数值模型。

(3) 传统材料的性能单一,强韧性矛盾、轻质高强矛盾、加工性和使用性矛盾等难以调和,有必要基于增材制造技术的柔性加工特点,开展动态承载性能驱动的“材料-工艺-性能”一体化材料主动设计,在现有材料体系上开发出新的功能材料,满足航空航天、武器装备等领域苛刻的性能需求。