永磁电机直联式驱动系统设计与应用

2021-07-25许剑波

许剑波

(山西晋能控股煤业集团成庄煤矿,山西 晋城 048021)

0 引言

煤矿井下皮带机是保证矿井安全、可靠运行的重要组成部分,皮带机驱动系统经历了直流电机为主的直联驱动模式、异步电机为主的间接驱动模式、以外转子电机为主的直接驱动模式以及永磁电机直驱模式等,在占地空间、系统布置、维护频度、调速范围、传动效率、可靠性等方面直驱系统有较大优势[1-3]。对于永磁电机调速系统的研究主要集中在矢量控制、直接转矩控制、自适应控制、滑模变结构控制以及预测控制等方面,以提高调速系统性能[4-6]。成庄矿顺槽1.4 m皮带机驱动装置采用电机加CST的方式,CST采用液压油作为传输介质,兼具软启动和减速机的功能,在实际应用过程中,其技术局限性主要表现为体积大、成本投入高、故障率高、结构复杂、控制繁琐、不能实现连续调速等。为了解决以上顺槽皮带机的技术问题,本文对顺槽皮带机驱动技术进行了深入研究,通过分析比较,决定采用永磁电机直联式驱动系统,该驱动系统中永磁电机直接与皮带机驱动滚筒相联接,不需要配置减速机,采用基于无模型自适应控制模型,设计控制器-变频器-永磁电机控制模式,提高控制系统实时性,降低故障发生率,保证皮带机安全、连续、稳定运行。

1 关键技术

1.1 电压等级确定

煤矿井下大功率电机工作电压等级一般有660 V、1 140 V、3 300 V这3个等级。成庄矿顺槽1.4 m皮带机单台驱动功率为400 kW,若工作电压选择660 V,电机及配套的变频器对绝缘系统要求较低,但其工作电流较大,对磁力启动器及电缆等供电系统选型要求高,否则极易造成供电系统发热而影响安全运行。若工作电压选择3 300 V,虽然其工作电流大大降低,但电机及配套的变频器对绝缘系统要求较为苛刻,制造成本高昂。若工作电压选择1 140 V,电机及配套的变频器对绝缘系统要求稍高,但由于其工作电流较小,对磁力启动器及电缆等供电系统选型要求较低,因此是较为合理的选择。通过综合比较,最终确定电机工作电压等级为1 140/660 V,正常工作时接入1 140 V供电系统。

1.2 极数确定

成庄矿井下顺槽皮带机运行速度一般为3.5 m/s,驱动电机的异步转速约1 485 r/min,因此,要获得皮带机所需的运行速度,电机与驱动滚筒之间必须加装减速机,通过减速机与皮带机驱动滚筒连接。永磁电机可以将电机极数增多,达到32极甚至更高。根据下式可知,电机的转速将会大幅下降:

式中:n为电机转速,r/min;f为电源频率,Hz;p为电机极对数(极数的一半)。

根据上式可知[7-8],当电机极数p为32时,其输出转速为187.5 r/min,仅为普通电机的12.6%,如下:

通过调研分析比较,32极永磁电机制造工艺相对成熟且成本较低,因此,成庄矿在设计选型时,所选永磁电机为32极,功率为400 kW,驱动数量为3驱,与现用皮带机总装机功率保持一致,电机直接与皮带机驱动滚筒相连,省掉了减速机,联接方式如图1所示。

图1 永磁电机直联式驱动配套

1.3 变频控制装置

1.3.1 确定变频器输出频率

采用永磁电机后,虽然电机转速大幅降低,但仍高于皮带机正常运行所需的转速,而且电机不能直接启动,需对电机进行软启动控制。要满足速度和软启动的要求,变频技术成为首选,采用变频器改变电源频率,实现电机在低频状态下运行,同时皮带机加速时间在0~180 s内连续可调,保证皮带机启动平稳、无机械冲击和电气冲击,从技术上实现真正的软启动。通过变频技术实现的软启动,可以提高起动转矩至2.5倍额定转矩,大大提高重载起车性能[9-10]。根据以下皮带机速度计算公式,可以推算出电机所需工作频率为18 Hz,因此变频器最大频率设定为18 Hz,皮带机的运行速度在0~3.5 m/s内连续可调。

式中:v为皮带机运行速度,m/s;d为驱动滚筒直径,取1.03 m;n为电机转速,计算时转换成r/s。

1.3.2 电压峰值与绕组耐压相匹配

变频器控制永磁电机时,变频器输出电压峰值必须与电机绕组的极限耐压值相匹配,否则会造成电机绕组绝缘击穿。如图2所示。因此,通过分析,在变频器输出电路中,设计了一种压敏电阻装置吸收过电压。当产生过电压时,压敏电阻的阻值会迅速减小,把压敏电阻两端的电压钳位在它的残压,从而对与其并联的设备起到保护作用[11]。当电压恢复正常时,压敏电阻又会恢复高阻状态,不影响系统正常工作。通过实际测量,变频器输出电压峰值为2 180 V,远低于电机绝缘耐压值,从而保证了电机安全运行。

图2 变频器输出电压峰值

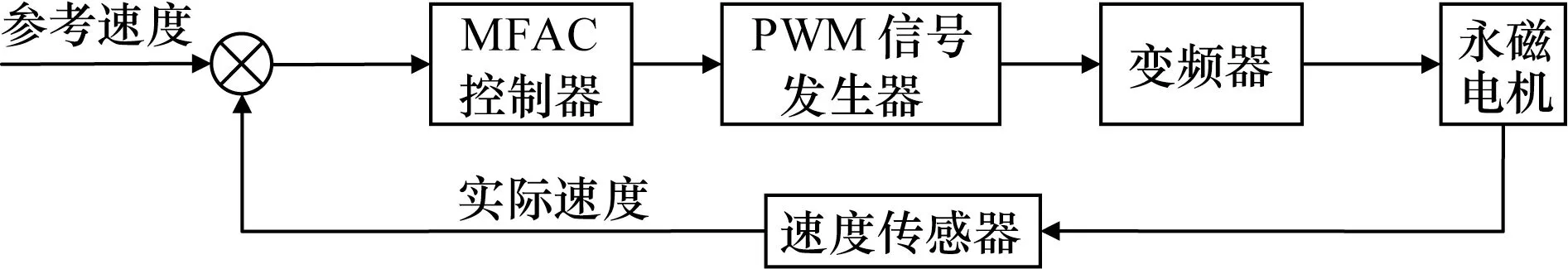

1.4 调速系统模型

调速系统的核心任务是控制每台变频器的启停并实现相应的保护功能,同时控制变频器频率输出,使皮带机从静止到满速状态的过程控制,实现皮带机运行的各个阶段多台电机功率平衡控制。皮带机运行时负载与环境参数有时变、非确定性以及滞后性的特点[12],传统PID或者模糊PID控制方法难以保证调速系统的控制精度和稳定性,因此采用无模型自适应控制(Model-free Adaptive Control,MFAC)算法进行调速系统控制,其调速模型如图3所示。

图3 控制系统调速模型

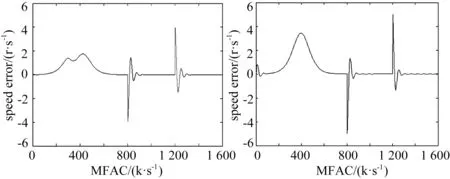

变频器启动后,通过PLC程序来控制其频率输出,使皮带机按预定的速度曲线开始运行直到满速。皮带机在设定的时间范围内基本沿S型曲线爬升,保证皮带机无论在重载还是轻载的工况下平稳起车,对电网系统和机械系统冲击最小,设计的启动速度曲线如图4所示,MFAC控制模式对皮带机目标速度的跟随性较好。

图4 皮带机启动时MFAC与PID控制系统速度跟踪对比

对大型皮带机配置的多个驱动系统,在皮带机运行过程中都要使各驱动器之间达到适当的负载平衡以使皮带机上所有部件的负载和应力最小。调速控制系统通过PLC程序里的多个PID控制回路来实现各驱动电机达到负载均匀分配。当多驱中的某一台被选定为主驱后,其输出轴速度传感器提供初级反馈值用来控制皮带机的加速度,主驱输出功率始终控制在满速时所需的范围内,而从驱功率控制将使从驱始终跟随主驱功率,达到平衡状态。

2 应用效果分析

永磁电机直联式驱动系统在成庄矿5314大采高工作面进行了工业性应用,顺槽皮带机设计长度为1 600 m,按三驱配置,累计出煤量已达300万t,目前该面已回采完毕,皮带机运行状况良好,未出现任何故障。应用效果主要表现在:

(1)省掉了减速机,体积大大缩小,机头部基础工程量减少一半,原来15天的工期可以压缩为7天左右;

(2)由于永磁电机转速极低,发热量小,满载状态下,电机温度也不会超过25℃,因此对冷却系统要求简单,仅需保证冷却水畅通即可;

(3)采用变频器控制永磁电机,使得皮带机起车过程可在0~180 s内连续可调,保证皮带机启动平稳,无机械冲击和电气冲击;可实现低速大扭矩功能,起动转矩达到2.5倍额定转矩,满足重载平稳起车,基本杜绝了重载情况下压带的现象;

(4)皮带机机头驱动部基本实现了免维护,减少了工人的维护工作量,降低了维护成本投入,每年减少相应的成本约100万元。

永磁电机直联式驱动系统故障率低,在实际使用过程中,整个系统运行良好,直至采面回采结束,没有出现任何故障,保证了工作面安全稳定生产。

3 结束语

本文针对成庄煤矿顺槽1.4 m皮带机永磁电机直联式驱动系统进行设计并实际应用,得出下述结论:

(1)确定永磁电机工作电压等级,采用660/1 140 V双电压系统,使其在煤矿井下具有广泛的适应性;

(2)确定永磁电机极数,电机极数为32极,其输出转速为187.5 r/min,仅仅是普通异步电机转速的12.6%;

(3)根据永磁电机转速和皮带机运行速度设计匹配变频器,解决了变频器输出电压与永磁电机绝缘等级相匹配的技术难点,保证电机安全稳定运行;

(4)设计控制系统,对多台永磁电机驱动系统进行MFAC调速控制,实现一键式启停、保护及功率平衡功能。

从实际应用效果来看,永磁电机直联式驱动系统不仅解决了煤矿井下顺槽皮带机软启动的技术难题,同时在设备配套上数量更少,占用空间更小,控制逻辑上更加简单清晰,皮带机调速性能更加优越。