有机磷/硼杂化小分子阻燃改性环氧树脂

2021-07-24纪荣彬陈婷彭超华夏龙陈国荣罗伟昂曾碧榕许一婷袁丛辉戴李宗

纪荣彬,陈婷,彭超华,夏龙,陈国荣,罗伟昂,曾碧榕,许一婷,袁丛辉,戴李宗

(厦门大学材料学院,福建省防火阻燃材料重点实验室,福建厦门361005)

引 言

高分子材料作为三大材料之一,其力学性能、电性能、耐热性能等综合性能优良,被广泛应用[1]。高分子材料在促进人类发展的同时,它们的易燃性也带来了诸多安全问题[2-4]。环氧树脂是一类常见的聚合物,有着很好的黏附性,突出的电性能和力学性能,良好的耐碱性和防潮性[5-7],已广泛应用于各领域,如电子电器、涂料、胶黏剂等。但是,环氧树脂十分易燃,且燃烧后会放出大量的热量和有毒烟气,容易引发火灾,对人员的生命安全造成危害,且部分改性环氧树脂存在低透明度的问题[8-9]。因此,在环氧树脂中引入阻燃剂以赋予其良好阻燃性能是该领域的一个重要研究内容[10-13]。迄今为止,针对环氧树脂体系设计阻燃剂已获得了大量研究,最常见的方法包括直接加入阻燃剂或者是对环氧内部基团进行修饰引入阻燃基团来达到阻燃效果[14-16]。常见的阻燃改性策略包括卤素[17]、氮[18]、磷[19]、硅[20]、金属[21]等阻燃元素的引入,纳米复合的方式[22-23],以及聚合物结构设计[24]等。有机磷化合物因其良好的阻燃性、少烟毒性,已经成为了元素阻燃方法的重要突破口[25]。有机磷阻燃剂受热所形成的磷酸类化合物,在高温下易与羟基类聚合物发生磷酰化反应,改变聚合物的热解路线,故含磷阻燃剂对于含氧高分子材料表现出优异的阻燃性能[26-28]。相对于磷系阻燃剂,硼系阻燃剂的研究仍然较少。事实上,硼系阻燃剂可促进高分子碳链分解,产生紧密的炭层,有机硼酸在受热之后会脱水成环,形成环硼氧烷网络结构[29],进一步燃烧形成热稳定性更好的碳氧化硼碳化物,形成更多的残炭阻隔热量传递。本文设计合成了一类含磷硼杂化小分子阻燃剂,并引入环氧树脂体系,得到了具有良好相容性、透明度高的环氧树脂固化物,研究了阻燃剂分子结构以及添加量等对环氧树脂阻燃性能的影响,并探讨了阻燃机理。

1 实验材料和方法

1.1 材料

4,4'-二氨基二苯甲烷(DDM,97%,阿拉丁)、三乙胺(分析纯,国药集团化学试剂)、4-羟基苯硼酸(98%,百灵威科技有限公司)、二苯基次膦酰氯(98%,阿拉丁)、苯基磷酰二氯(98%,阿拉丁)、二苯基磷酸(99%,阿拉丁)、环氧树脂E 51 型(无锡树脂厂)、四氢呋喃(分析纯,阿拉丁)、正己烷(分析纯,阿拉丁)。

1.2 分析测试仪器

核磁共振波谱仪(NMR),AV 500 型,瑞士Bruker公司;傅里叶红外光谱仪(FT-IR),Avatar 360 型,美国Thermo Nicolet 公司;扫描电子显微镜(SEM),S-4800 型,日本Hitachi 公司;热失重分析仪(TG),STA 409 EP 型,德国Netzsch 公司;差示扫描量热仪(DSC),STA 449 C 型,德国Netzsch 公司;氧指数测试仪(LOI),0077 型,英国FTT 公司;UL-94 垂直燃烧测试仪,0082 型,英国FTT 公司;锥形量热仪(CCT),6810 型,苏州阳屹沃尔奇检测技术有限公司;动态热机械分析仪(DMA),DMA 242 E型,德国Netzsch公司;电子万能试验机,AGS-X 型,日本岛津仪器公司。

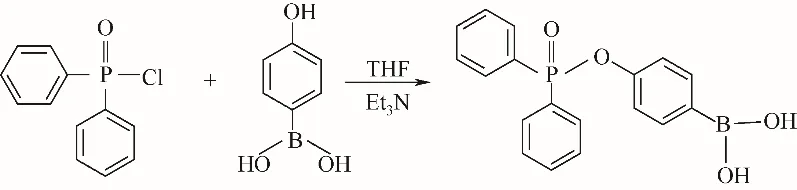

1.3 单苯硼酸基阻燃剂DPC-1B的制备

DPC-1B 的合成路线如图1 所示。首先将0.552 g 4-羟基苯硼酸(4 mmol)置于150 ml单口瓶中,加入60 ml 四氢呋喃(THF),冰浴搅拌,缓慢加入0.405 g三乙胺(4 mmol)。称取0.944 g 二苯基次膦酰氯(4 mmol),溶解于40 ml四氢呋喃中,用恒压滴液漏斗将其缓慢加入反应体系,0℃下反应2 h,在室温反应10 h。反应结束后,离心取淡黄色上清液,并将其缓慢滴加到去离子水中产生白色沉淀。抽滤得白色沉淀物,并用去离子水洗涤。所得沉淀物置于烘箱60℃下真空干燥24 h,得DPC-1B。

1.4 双苯硼酸基阻燃剂PDS-2B的制备

PDS-2B 的合成路线如图2 所示。首先将1.104 g 4-羟基苯硼酸(8 mmol)置于150 ml单口瓶中,加入80 ml 四氢呋喃(THF),0℃下冰浴搅拌,缓慢加入0.910 g 三乙胺(8 mmol)。称取0.776 g 苯基磷酰二氯(4 mmol),溶解于四氢呋喃中,用恒压滴液漏斗将其缓慢加入反应体系中,0℃下反应2 h后,在室温反应10 h。反应结束后,多次离心去除反应产生的三乙胺盐,将上清液通过旋转蒸发仪浓缩,缓慢滴加到300 ml正己烷中,产生油状液滴,之后在正己烷中不断加入去离子水,直到油状液滴消失,产生白色固体漂浮于水相上。将体系进行抽滤,用去离子水洗涤白色沉淀物后,将其置于烘箱60℃下真空干燥24 h,即得PDS-2B。

图1 DPC-1B的合成路线Fig.1 Synthetic route of DPC-1B

1.5 DPC-1B/环氧树脂固化物的制备

首先将不同添加量的DPC-1B加入E 51环氧树脂预聚体中,加热到115℃并搅拌,使DPC-1B 完全溶解,然后体系降温到80℃,加入计算量的DDM 固化剂,待DDM 完全溶解,趁热将混合物倒入预热好的不锈钢模具中,在烘箱中进行升温固化。固化程序:100℃2 h,150℃2 h。DPC-1B 的添加量为0%、1%、2%。相应的环氧固化物命名为EP、EP/1%DPC-1B、EP/2%DPC-1B。

1.6 PDS-2B/环氧树脂固化物的制备

首先将不同添加量的PDS-2B 溶解于极微量甲醇中,将PDS-2B 的甲醇溶液加入E 51 环氧树脂预聚体中进行搅拌分散,之后升温至70℃后快速抽除多余的甲醇。将体系升温至80℃后加入计算量的DDM 固化剂,待DDM 完全溶解后,迅速将混合物倒入预热好的不锈钢模具中,在烘箱中进行升温固化。固化程序为100℃2 h,150℃2 h。其中,PDS-2B 的添加量为1%、2%。相应的环氧固化物命名为EP/1%PDS-2B、EP/2%PDS-2B。

1.7 二苯基磷酸/环氧树脂固化物的制备

选择与原料二苯基次膦酰氯结构相似的二苯基磷酸作为对比阻燃剂添加至环氧树脂中固化。将二苯基磷酸加入E 51 环氧树脂预聚体中,升温至80℃,加入计算量的DDM 固化剂,待DDM 完全溶解,趁热将混合物倒入预热好的不锈钢模具中,在烘箱中进行升温固化。固化程序:100℃2 h,150℃2 h。二苯基磷酸添加量为2%,环氧固化物命名为EP/2%DDP。

1.8 4-羟基苯硼酸/环氧树脂固化物的制备

将原料4-羟基苯硼酸作为对比阻燃剂添加至环氧树脂中固化。固化条件同1.7 节,4-羟基苯硼酸添加量为2%,环氧固化物命名为EP/2%HPB。

1.9 二苯基磷酸、4-羟基苯硼酸共混物/环氧树脂固化物的制备

将二苯基磷酸、4-羟基苯硼酸等摩尔比共混后作为对比阻燃剂添加至环氧树脂中固化。固化条件同1.7 节,其中共混物添加量为2%,环氧固化物命名为EP/2%PB。

2 实验结果与讨论

2.1 阻燃剂单体的表征

2.1.1 DPC-1B 的核磁图谱 图3 为征DPC-1B的1H NMR、31P NMR 与13C NMR 谱图。如图3(a)所示,δ7.25 处出现的质子峰属于苯硼酸的羟基;δ7.50~8.11 上的质子峰都来自苯环结构。核磁磷谱[图3(b)]中在δ29.53 出现的单峰说明磷所处化学环境单一;碳谱[图3(c)]中在δ120.18,129.34,130.71,131.80,131.93,133.20,136.27,152.87处出现的信号分别与DPC-1B 中8 个不同的碳对应,表明目标产物DPC-1B的成功合成。

图3 DPC-1B的核磁氢谱(a)、磷谱(b)、碳谱(c)Fig.3 1H(a), 31P(b)and 13C(c)NMR spectra of DPC-1B

2.1.2 PDS-2B 的核磁图谱 图4 为PDS-2B 的1H NMR、31P NMR 与13C NMR 谱图。图4(a)为PDS-2B的氢谱,δ7.21 左右出现的质子峰属于苯硼酸的羟基,δ7.60~8.22之间的质子峰都来自苯环结构;磷谱[图4(b)]上仅出现一个单峰,说明磷所处化学环境单一,表明了苯基磷酰二氯上的两个氯完全被取代;碳 谱[图4(c)]中δ119.18,126.37,127.69,130.04,132.12,134.10,136.92,151.89 处出现的信号归属于PDS-2B 上8 个不同的碳,表明了目标产物PDS-2B的成功合成。

图4 PDS-2B的核磁氢谱(a)、磷谱(b)、碳谱(c)Fig.4 1H(a), 31P(b)and 13C(c)NMR spectra of PDS-2B

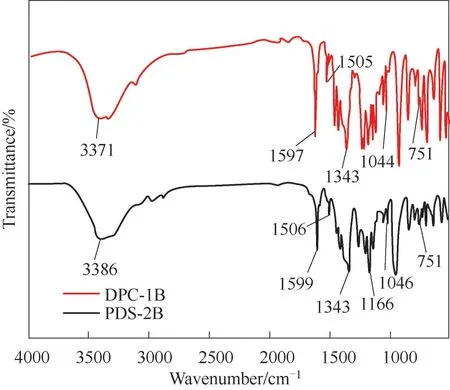

2.1.3 DPC-1B、PDS-2B 的红外光谱 图5 为阻燃剂DPC-1B与PDS-2B的红外谱图。3371 cm-1处出现的特征峰应属于苯硼酸上O—H的伸缩振动峰,1500和1600 cm-1附近的峰属于芳环结构,B—O键的特征峰则出现在了1343 cm-1,P—O—C键与B—C的伸缩振动峰分别出现在1044和751 cm-1处。其中,2700~3000 cm-1出现的峰为溶剂四氢呋喃C—H伸缩振动峰。

图5阻燃剂DPC-1B与PDS-2B的红外谱图Fig.5 FT-IR spectra of DPC-1B and PDS-2B

2.2阻燃剂的热稳定性

表1和图6显示了DPC-1B以及PDS-2B在氮气和空气中的TG和DTG热分解数据,测试所用样品均经过真空干燥。结合表1和图6数据可知,DPC-1B的TG曲线显示了在氮气氛围下3个热失重阶段,100℃时发生了第一次失重是硼酸向环硼氧烷的转化;第二次失重约在280℃,主要是环硼氧烷的降解形成趋于稳定的B—O—C炭;第三次失重则是降解形成更加稳定的结构。而在空气氛围下三个失重平台几乎一致,但是残炭率在20%左右,原因可能是空气中的氧气作用形成了更多的稳定B—O—C炭。而阻燃剂PDS-2B相比DPC-1B的TG曲线,100℃时失重了近20%,是因为PDS-2B的结构含有双苯硼酸基团,空间结构较为紧凑,可能更容易发生硼氧环化,所以生成了相对多的环硼氧烷[29]。由表1中数据可以看出,DPC-1B的起始分解温度比PDS-2B的更高,在低温下有着更好的热稳定性,但PDS-2B比DPC-1B形成更多的残炭。

2.3阻燃剂/环氧树脂固化物的热性能研究

如图7所示热重曲线中,所有的样品在氮气下都只有一个台阶。纯环氧在392.65℃达到最大分解速率,在800℃下的残余炭产率为12.66%。而添加了DPC-1B后,其初始分解温度低于纯环氧的初始分解温度,原因是添加了DPC-1B后的环氧样条在燃烧时先形成了包含B—O—C键的炭层,促进了环氧的分解。相同添加比例下添加了PDS-2B的环氧树脂形成了更多的残炭,原因是PDS-2B含有更多的硼从而形成更多含B—O—C键的紧密炭层,阻止炭层被进一步氧化。表2列出了纯环氧、添加了DPC-1B与PDS-2B的环氧树脂固化物在氮气氛围下的热失重数据。添加了2% PDS-2B的环氧树脂在氮气下燃烧的残炭率从12.66%提高到了19.27%。可以看出,添加了DPC-1B与PDS-2B的环氧树脂固化物最大热失重温度与纯环氧树脂十分接近,且都提高了残炭率。

2.4阻燃剂/环氧树脂固化物阻燃性能研究

添加了DPC-1B、PDS-2B的环氧树脂固化物的阻燃性能分别通过极限氧指数、垂直燃烧和锥形量热的测试来进行分析。为了探究DPC-1B与PDS-2B中磷硼元素是否存在协同阻燃效应,同样对对照组二苯基磷酸/环氧树脂固化物EP/2%DDP、4-羟基苯硼酸/环氧树脂固化物EP/2%HPB与二苯基磷酸、4-羟基苯硼酸共混物/环氧树脂固化物EP/2%PB进行了垂直燃烧与氧指数(LOI)测试。从表3中可以看出,纯环氧的氧指数为25.7%,含磷阻燃环氧树脂EP/2% DDP与含硼阻燃环氧树脂EP/2% HPB氧指数仅提高到了28.9%与26.6%,含磷硼共混阻燃环氧树脂EP/2%PB氧指数则提高至30.1%,而添加了1%DPC-1B的环氧树脂氧指数可以达到31.1%。添加了2% DPC-1B、1% PDS-2B、2% PDS-2B的环氧树脂氧指数分别提高到了31.8%、31.0%、31.5%。而在UL-94垂直燃烧测试中,点燃后的环氧树脂燃烧至完全炭化后才停止燃烧,在垂直燃烧测试中没有等级(NR),三组对照环氧样品垂直燃烧测试均为V-1 级。而添加了1% DPC-1B 的环氧树脂在燃烧6 s后火焰便被吹灭,且没有出现熔滴。而添加了2%PDS-2B的环氧树脂仅燃烧了3 s火焰便熄灭。添加了1% DPC-1B、2% DPC-1B、1% PDS-2B、2% PDS-2B 的环氧树脂通过垂直燃烧测试后分别达到了V-0、V-0、V-1、V-0 级。说明DPC-1B 与PDS-2B 阻燃剂中磷硼的共同作用提高了阻燃效率,存在一定的协同阻燃作用。

表1 DPC-1B、PDS-2B的热分解数据Table 1 Thermal decomposition data of DPC-1B and PDS-2B

图6 DPC-1B、PDS-2B在氮气氛围和空气氛围下的TG曲线(a),(c)和DTG曲线(b),(d)Fig.6 TG(a),(c)and DTG(b),(d)curves of DPC-1B and PDS-2B under nitrogen atmosphere and air atmosphere

图7 环氧树脂固化物在氮气气氛下的TGA(a)和DTG(b)曲线Fig.7 TGA(a)and DTG(b)curves of cured epoxy resin

表2 环氧树脂固化物的热失重数据Table 2 TGA data of cured epoxy resin

表3 阻燃剂/环氧树脂固化物的氧指数测试及UL-94垂直燃烧试验Table 3 LOI and UL-94 vertical burning data of cured epoxy resin

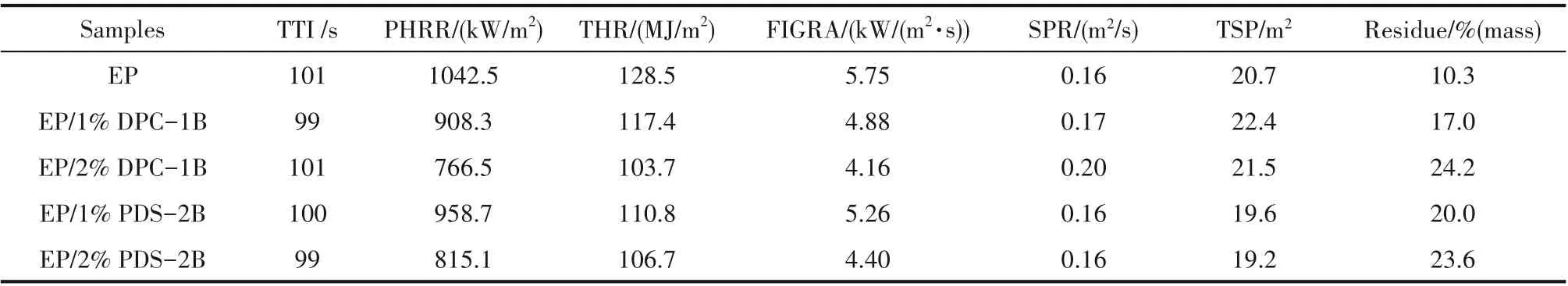

锥形量热测试是评估材料阻燃性能的一种试验,它可以较为真实地模拟火灾发生中材料的燃烧行为[30-31]。通过锥形量热测试可以得到环氧树脂样品点燃时间(TTI)、热释放速率(HRR)、热释放速率峰值(PHRR)、总热释放量(THR)、产烟速率(SPR)和总产烟量(TSP)等一系列与材料燃烧性能相关的参数(图8 和表4)。从图8 可知,纯环氧样品点燃时以1042.5 kW/m2的峰值热释放速率释放出128.5 MJ/m2的热量。DPC-1B 和PDS-2B 添加量为2%时,阻燃环氧树脂热释放速率峰值分别降低了26.5%与21.8%。同时可以注意到,添加了DPC-1B与PDS-2B的环氧树脂样品产生的烟雾与纯环氧树脂产生的烟雾总量相差不多,说明在添加量较少的情况下,两种阻燃剂对烟雾的抑制效果不明显。通过表4中数据可以直观地看出,DPC-1B、PDS-2B 都有很好的促进成炭效果,添加了2% DPC-1B 与PDS-2B 的环氧树脂残炭率从10.3%分别提高到了24.2%与23.6%。火焰蔓延指数FIGRA(热释放速率峰值PHRR 与到达热释放速率峰值的时间的比值)通常用来评价材料的火灾危险系数[30-31],表4中数据显示添加了两种阻燃剂的FIGRA 值均降低,这说明环氧树脂的火灾安全性得到了提升。

通过图9 可以看出,纯环氧树脂样板通过锥形量热测试后几乎被烧光,残留下较少的余炭。而添加了DPC-1B 与PDS-2B 的环氧树脂样板燃烧后残留了更多的炭,从俯视图上观察,其残炭结构越来越平整致密,从正视图上观察,形成的炭层膨胀且密度逐渐增大,说明PDS-2B比DPC-1B有着更好的促进环氧树脂成炭性能。

2.5 凝聚相分析

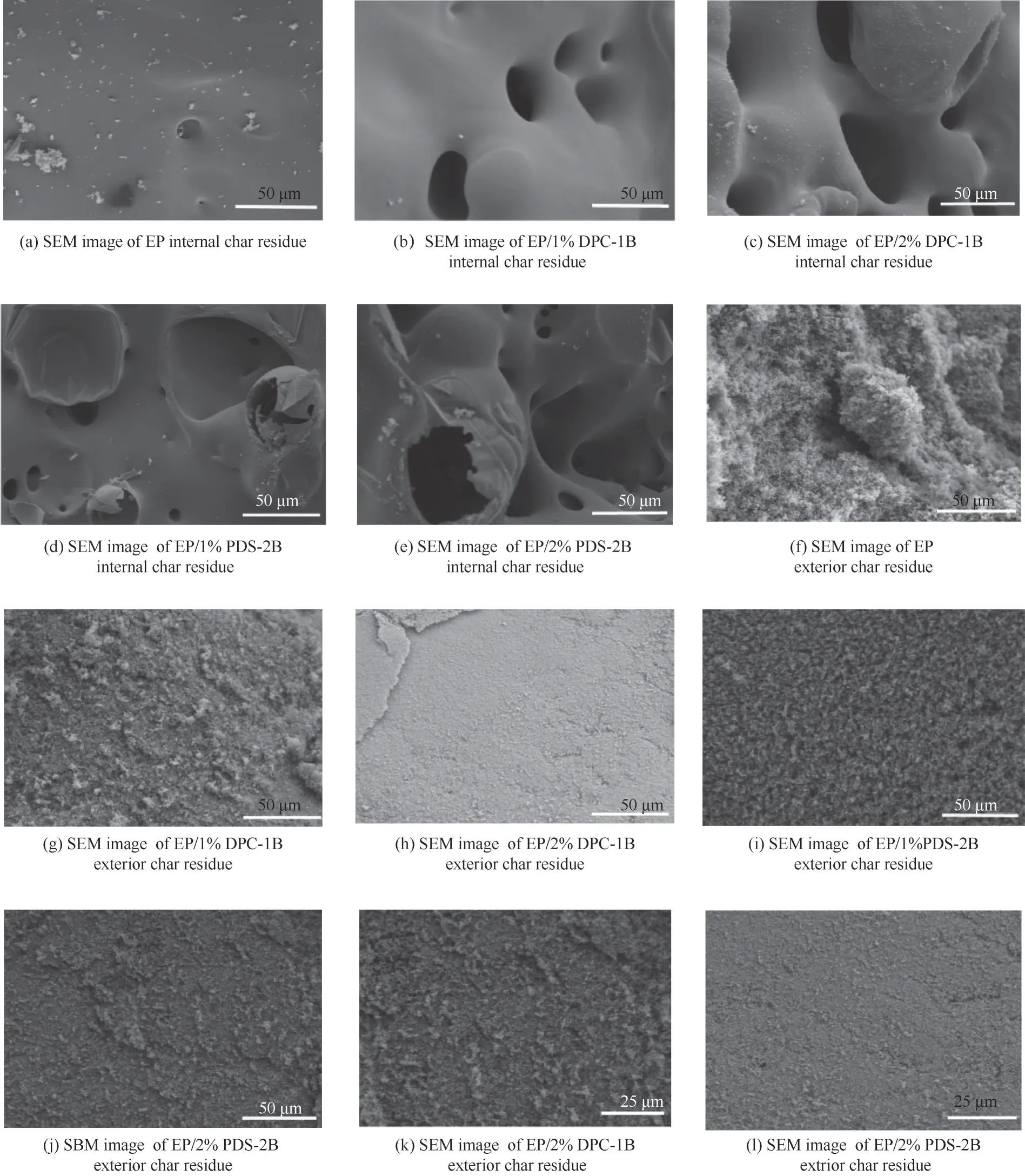

2.5.1 残炭的形貌 经过锥形量热测试后阻燃环氧树脂材料的残炭扫描电镜照片如图10 所示。纯环氧树脂经过燃烧,残炭裂成块状,内表面光滑平整[图10(a)],外表面松散结块[图10(f)],说明环氧树脂在点燃后并不能很好地形成保护层残炭以防止内部进一步燃烧,所以热质传递迅速,分解产物扩散很快,因此纯环氧树脂热释放速率很快且总量很大。而添加了DPC-1B、PDS-2B 的环氧树脂燃烧后残炭形貌发生了明显变化,可以看出,添加了DPC-1B 的环氧树脂残炭外层变得更加致密且连续[图10(g)、(h)、(k)],内层出现了明显的蜂窝孔状结构[图10(b)、(c)],且随着添加量的增加孔状结构数量增多。连续且致密的外残炭可以阻止热量的迅速传递与可燃气体的扩散,保护内层的环氧树脂不进一步燃烧。添加了PDS-2B 的环氧树脂外残炭同样致密少孔且连续平整[图10(i)、(j)、(l)],可以注意到,内残炭除了有多孔蜂窝状结构外,还有部分破碎的膨胀球状体[图10(d)、(e)],燃烧时环氧树脂内部可能积累了大量气体,当温度上升,气体膨胀时内部压力增高,内部气体冲破炭层形成了膨胀球状体。

表4 环氧固化物的锥形量热试验的相关数据Table 4 Cone calorimeter tests data of cured epoxy resin

图8 EP、EP/1%DPC-1B、EP/2%DPC-1B、EP/1%PDS-2B和EP/2%PDS-2B的HRR(a)、THR(b)、SPR(c)和TSP(d)曲线Fig.8 HRR(a),THR(b),SPR(c)and TSP(d)curves of EP,EP/1%DPC-1B,EP/2%DPC-1B,EP/1%PDS-2B and EP/2%PDS-2B

图9 锥形量热测试后的残炭照片Fig.9 Optical images of char residue after cone calorimeter tests

2.5.2 残炭的红外光谱 图11 给出了纯环氧树脂和添加了两种阻燃剂的环氧树脂残炭的FT-IR 图谱,在1600 与1500 cm-1处左右出现了明显的单峰,该特征峰归属于芳香环结构,说明了残炭中主要有芳香族化合物。而添加了阻燃剂的两种环氧树脂除了芳环结构外,还出现了P—O(1050 cm-1)特征峰和B—C(1203,750 cm-1)特征峰,说明阻燃剂中的磷硼存在于环氧树脂燃烧过后的残炭中,对于形成更致密的炭层起到了一定的作用。

图10 EP、EP/1%DPC-1B、EP/2%DPC-1B、EP/1%PDS-2B和EP/2%PDS-2B由锥形量热测试所得内外炭层SEM图Fig.10 SEM images of char residue internal and exterior obtained from cone calorimeter tests for EP,EP/1%DPC-1B,EP/2%DPC-1B,EP/1%PDS-2B and EP/2%PDS-2B

2.6 阻燃机理研究

图11 EP、EP/2%DPC-1B和EP/2%PDS-2B残炭的红外光谱图Fig.11 FT-IR spectra of EP,EP/2%DPC-1B and EP/2%PDS-2B char

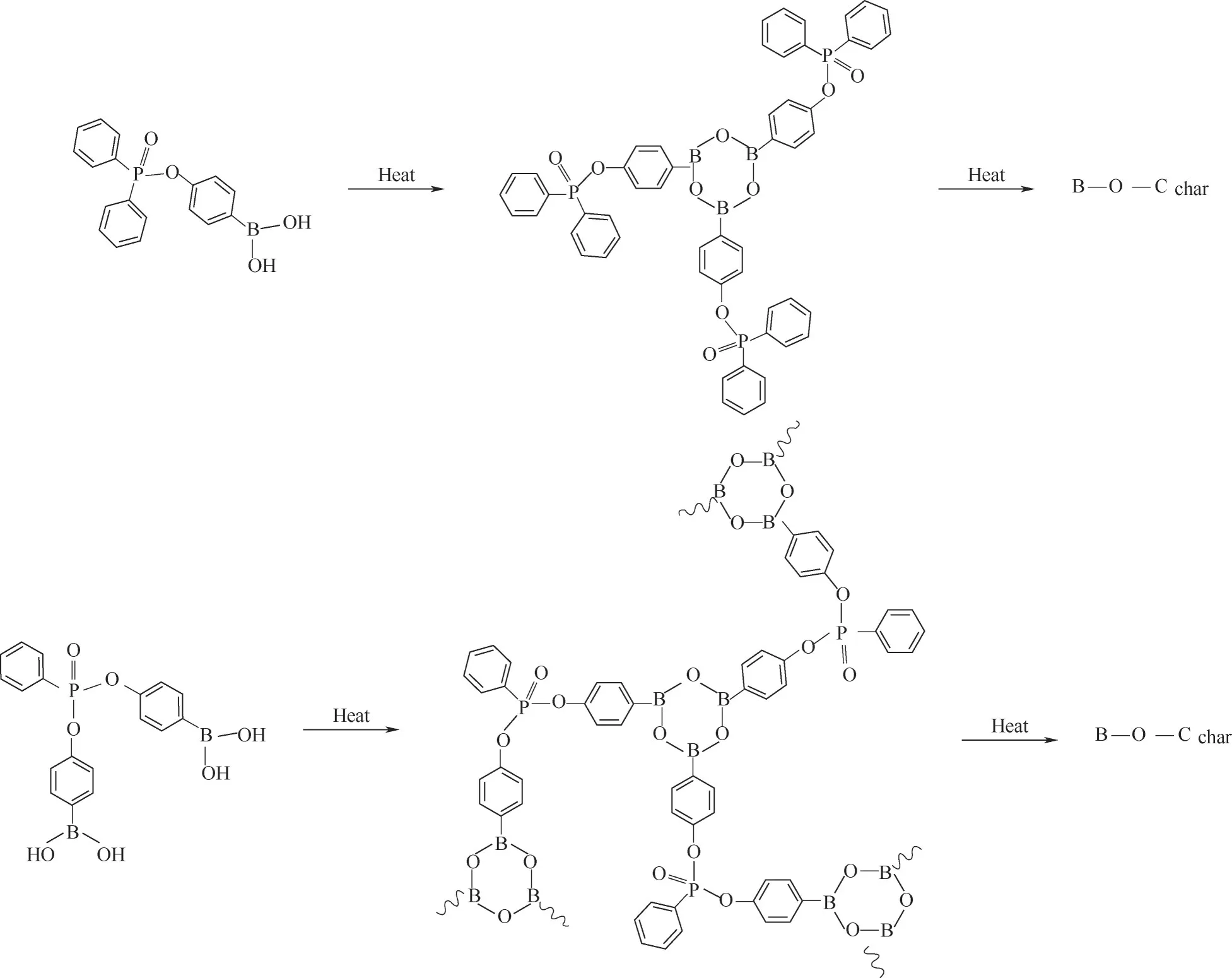

基于以上实验结果,对磷/硼杂化小分子的阻燃机理进行了推测。硼酸在加热时会形成环硼氧烷结构,当温度升温至150℃时,部分DPC-1B 与PDS-2B 已经交联形成环硼氧烷。一旦形成该网络,就有很强的炭化趋势而不是燃烧趋势[32]。如图12 所示,DPC-1B 仅含一个硼酸基团,倾向于和其他DPC-1B分子反应环化,形成一个三臂环硼氧烷。而PDS-2B 含有双硼酸基团,在加热时会发生自交联,形成的交联网络更加致密紧凑,在燃烧时形成更多的保护性炭层,更有效地隔热隔氧,相比较DPC-1B 产生较少的可燃气体和有毒烟气,这也解释了PDS-2B的TSP 数值为何比DPC-1B 更低。二者在形成环硼氧烷结构后继续受热,会催化形成B—O—C 键残留在残炭结构中形成更多的保护屏障。而含有磷原子的DPC-1B与PDS-2B在受热过程中会产生磷酸,而磷酸可以与C—O 键缩合形成聚磷酸交联[31],不仅如此,在高温下还可与硼元素形成稳定的BPO4[33],同样迅速导致了残炭网络的构建。因此,两种阻燃剂的作用均为硼磷共同催化迅速形成致密的保护性炭层,隔绝热质传递,从而达到阻燃效果。

2.7 阻燃剂与环氧树脂相容性和反应性研究

图12 DPC-1B和PDS-2B受热后的变化Fig.12 Changes of DPC-1B and PDS-2B after heating

图13 环氧树脂固化物的光学照片(a)、紫外-可见光谱(b);环氧树脂预聚体的DSC固化曲线(c)Fig.13 The optical photographs(a)and UV-Vis spectra(b)of cured epoxy resin;Curing curves of EP cured tested by DSC(c)

图13(a)从上到下依次是EP、EP/1% DPC-1B、EP/2% DPC-1B、EP/1% PDS-2B、EP/2% PDS-2B 的光学照片,样品厚度均为3 mm。可以看出,两种不同阻燃剂与环氧树脂有着很好的相容性,有着很好的透明度,外观上和纯环氧树脂并无区别。对样品进行了紫外-可见光谱测试,从图13(b)中可以看出,在300~800 nm 的范围内添加了阻燃剂的环氧树脂固化物的紫外透过率相比于纯环氧树脂是增加的,可以说明它的透明度是更好的,而相比于添加了DPC-1B 的环氧树脂,添加了PDS-2B 阻燃剂的环氧树脂在620 nm 处则出现了明显的降低,原因是对黄光的反射。图13(c)为两种阻燃剂与环氧树脂预聚体共混后进行DSC 测试所得到的固化曲线,其中分别单独添加了2%与1%的两种阻燃剂的环氧树脂预聚体分别命名为:EP-PDS-2B-2、EP-PDS-2B-1、EP-DPC-1B-2 和EP-DPC-1B-1。纯环氧树脂预聚体得到的是平滑的曲线,加入DDM之后的环氧树脂预聚体在162℃附近出现了明显的放热峰,是由于DDM 的氨基参与了环氧树脂固化。值得注意的是,添加了DPC-1B 与PDS-2B 的环氧树脂预聚体在50~70℃左右均产生了放热单峰,但是峰强较弱,原因可能是该温度下环氧树脂预聚物部分开环,形成含1,2-二羟基的预聚物和阻燃剂中硼酸上的羟基反应缩合,这也解释了添加DPC-1B、PDS-2B 的环氧树脂样品相容性较好的原因。

2.8 阻燃剂/环氧树脂固化物的力学性能研究

图14 为环氧树脂固化物的DMA 曲线。材料的tanδ曲线[图14(b)]呈现单峰型,说明DPC-1B、PDS-2B 与环氧树脂预聚体的相容性较好。除了1%DPC-1B 添加量的环氧树脂固化物的Tg高于纯环氧树脂外,其余样品Tg皆低于纯环氧树脂。且随着阻燃剂添加量的增加,Tg呈下降趋势,原因可能是DPC-1B 与PDS-2B 作为小分子阻燃剂,在加入环氧树脂基体的过程中起到了一定的增塑效果,且随着添加量的增加,增塑效果更加明显,从而导致了Tg的降低。通过图14(a)可以看出,添加了DPC-1B 的环氧树脂固化物储能模量高于纯环氧树脂,添加了PDS-2B 阻燃剂的环氧树脂储能模量比添加了DPC-1B 的环氧树脂更高,且随着添加比例的增加呈上升趋势。结合三点弯测试得到的数据(表5),相比于纯环氧树脂,随着阻燃剂添加量的增加,添加了DPC-1B、PDS-2B 阻燃剂的环氧树脂固化物的储能模量、弯曲强度和弹性模量会逐渐升高,说明了DPC-1B、PDS-2B 两种阻燃剂均可以提高环氧树脂的力学性能。而添加了PDS-2B 的环氧树脂力学性能更好,原因可能是在常温下,两臂型阻燃分子,分子两段的苯硼酸基团可分别与环氧树脂聚合物网络形成氢键,起到物理交联的作用,故力学性能更好。

图14 环氧树脂固化物的DMA曲线(a)和tanδ曲线(b)Fig.14 DMA(a)and tanδ(b)curves of cured epoxy resin

表5 环氧树脂固化物的弯曲强度和弯曲模量Table 5 Three-point bending test data of cured epoxy resin

3 结 论

(1)通过FT-IR 图谱分析与NMR 核磁图谱分析证明了DPC-1B和PDS-2B的成功合成。

(2)在低添加量情况下DPC-1B 与PDS-2B 阻燃效果差异不大,添加了1%DPC-1B的环氧树脂固化物和2% PDS-2B 的环氧树脂固化物在UL-94 垂直燃烧测试中均达到了V-0 级别,氧指数从25.7%分别达到了31.1%和31.5%。相比于对照组EP/2%DDP、EP/2% HPB 与EP/2% PB,在相同添加量的情况下展现出了更优异的阻燃性能,说明DPC-1B 与PDS-2B 阻燃剂中的磷硼元素存在协同阻燃效应。添加了DPC-1B 与PDS-2B 的环氧树脂透明度并没有变差,且提高了力学性能。

(3)通过对燃烧残炭的形貌及表征研究了DPC-1B和PDS-2B的阻燃机理,通过磷硼共同作用,形成聚磷酸和环硼氧烷,高温下产生稳定BPO4结构,催化环氧树脂迅速成炭,抑制热质交换,从而达到阻燃目的。