KG-300-2J型煤矿定向钻孔冲洗液净化循环系统

2021-07-24刘建林李泉新王四一

刘 智,刘建林,李泉新,王四一

(中煤科工集团西安研究院有限公司,陕西 西安,710077)

煤矿井下定向钻孔施工普遍采用清水作为冲洗液。水箱中的清水经泥浆泵加压后,经胶管、送水器、钻杆柱中心孔进入孔底,驱动螺杆马达做功后携带煤渣屑沿钻杆柱与孔壁之间的环状间隙涌出。经孔口装置分离后,瓦斯进入专用抽采管路,冲洗液携带煤渣屑进入沉淀池。初步沉淀后,排污泵将沉淀池上部含有细小煤粉的冲洗液排入污水管路,人工将沉淀池底部煤渣屑清理、外运。这种冲洗液的使用方式存在用水量大、排污量大、人工劳动强度高等问题。随着大功率泥浆泵车陆续投入生产,部分矿井供水量不足的问题逐渐凸显[1-4]。

油气钻井领域利用固控系统进行钻孔冲洗液循环利用,其目的是去除冲洗液中的钻渣屑等有害固相,保留重晶石等有用固相。定向钻孔冲洗液净化循环系统的目的是最大限度的去除冲洗液中钻渣屑等有害固相含量,以减少对泥浆泵、孔底动力钻具的使用寿命影响,二者的使用目的具有本质区别[5-6]。油气钻井领域的固控系统结构尺寸普遍偏大,并且其相关电气设备也不具备煤矿井下I类电气防爆的要求。鉴于此,研发了一款适合煤矿井下定向钻孔施工用KG-300-2J型冲洗液净化循环系统。

1 技术方案

根据煤矿井下定向钻孔施工的特点及煤层赋存瓦斯的特殊性,利用定向钻孔施工中特有的孔口负压抽采装置处理瓦斯,实现气-液分离;利用钻孔冲洗液净化循环系统处理煤渣屑与冲洗液的混合物,实现固-液分离。净化后的冲洗液进入水箱中,实现冲洗液的循环利用。

KG-300-2J型钻孔冲洗液净化循环系统由振动筛单元、离心机单元及必要的供液泵和连接管路、反冲洗装置组成。振动筛单元和离心机单元分别用于冲洗液的一级和二次净化[7-8],供液泵和连接管路用于单元之间冲洗液的输送和流量匹配调节,返冲洗装置用于振动筛单元和离心机单元使用后清洗工作。振动筛单元和离心机单元均设置有储液罐,用于储存经一级或者二级净化后的冲洗液。

冲洗液净化循环系统的工作原理如下:从孔口装置返出的携带煤渣屑的冲洗液进入振动筛单元。振动筛网高频振动,筛分出比筛网筛眼大的固体颗粒,通过排渣口排出,冲洗液携带细小的煤屑透过筛网进入振动筛储液罐,完成一级净化。供液泵将一级净化后的冲洗液输送到离心机单元进行二级净化。2级净化后的冲洗液即可达到循环利用的标准,由供液泵输送到水箱进行循环使用。净化循环系统中还设置了补给装置,定时向系统中补充冲洗液。

技术参数如下:

1)系统参数。①处理量:300 L/min;②总容积:18 m3;③清水管线额定工作压力:2.0 MPa。

2)振动筛单元参数。①振幅:2.5~4 mm;②抛掷系数:6.5~7 G;③振动频率:18~25 Hz;④电机功率:2.2 kW;⑤质量:1 300 kg;⑥外形尺寸(长×宽×高):2.50 m×1.60 m×1.75 m。

3)离心机单元参数。①额定转速:3 200 r/min;②分离因数:1 917 G;③分离点:2~5μm;④电机功率:18.5 kW;⑤质量:1 800 kg;⑥外形尺寸(长×宽×高):2.50 m×1.60 m×1.80 m。

2 关键零部件

2.1 振动筛单元

振动筛单元包括振动筛、振动电机、调角装置、储液罐等。振动筛单元采取分体式结构,调角装置与储液罐融合设计为一体,振动筛及振动电机与调角装置通过角度调节支柱、隔震横梁和筛箱弹性支承连接。搬运输过程中可将振动筛及振动电机取下。

振动筛箱是振动筛进行冲洗液筛分的构件,由筛箱侧板以及支撑筛网托架和支撑横梁组成。工作过程中,筛箱承受较大的激振力,需要筛箱具有足够的强度和刚度。侧板采用8 mm厚的低合金钢板制成,利用多根横梁将2块侧板连接起来,使筛箱成为一个整体。侧板的边缘采用折弯工艺以提高侧板的刚度。为了提高筛分效率,选用了较大功率的激振电机[9]。筛箱侧板和激振电机横梁的连接处是整个筛箱的薄弱环节。激振电机横梁采用无缝圆钢,在连接处设置纵向小梁、补强板等措施提高强度。

冲洗液净化循环系统罐体容积参数体现了整套系统储液和供液的能力。设计系统处理能力为300 L/min。系统中具有储存冲洗液能力的罐体有振动筛罐体、离心机罐体和水箱。根据三者在系统中的功能不同,设计振动筛罐体的储存能力为6 m3。基于紧凑型的设计理念,振动筛罐体上集成了筛箱底座和调角机构。罐体立柱为内外套双层结构,内外套之间可相对滑移。利用调角机构可使筛网呈现+3°、+2°、+1°、0°、-1°、-2°、-3°共7种角度,可满足不同黏度和固相含量冲洗液筛分处理要求。

2.2 离心机单元

离心机单元主要包括离心机和储液罐。离心机单元通过建立离心力场使具有密度差的煤渣屑和冲洗液分离[10]。离心机单元的动力源为防爆电机,其通过胶带带动旋转分离总成旋转,建立离心力场。当煤水混合物进入旋转分离总成后,经加速锥加速,固液两相因密度差而受到大小不同的离心力,其中密度大的煤渣屑快速沉积在旋转部件的内壁上,密度小的冲洗液贴附到固相沉积层表面,固液两相之间形成了一个分界面,随着煤渣屑沉积的增多,在旋转部件作用下,分层的煤渣屑和冲洗液分别向旋转分离总成的两端运动,煤渣屑经出渣口排出,净化后的冲洗液进入储液罐。

离心机工作过程中,转鼓及螺旋推送器高速转动并以一定的转速差运动。由于转鼓及螺旋推送器结构紧密,相对间隙较小,存在因故障发生碰撞产生电火花的可能性,本方案对转鼓及螺旋推送器进行了特殊设计。在转鼓外壁上设计有若干个凹槽,凹槽内安装10 mm厚的黄铜板,黄铜板边缘是转鼓的最大外径。转鼓高速旋转过程中若出现故障,黄铜板最先与外壳碰撞摩擦,避免产生电火花。同理,在螺旋推送器最大边缘处镶嵌了不会因碰撞产生火花的陶瓷材料。

3 工业性试验

3.1 现场应用

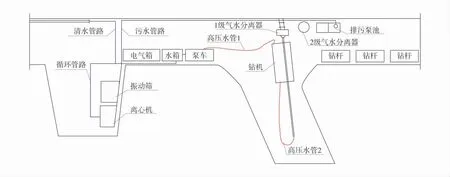

煤矿井下冲洗液净化循环系统在保德煤矿进行了现场工业性试验。施工3 353 m超长超大盘区瓦斯抽采定向钻孔,利用冲洗液净化循环系统对钻进过程中的冲洗液进行净化处理,循环利用。根据现场条件,试验场地布置如图1。

图1 试验场地布置Fig.1 Test site layout

在二级气水分离器一侧的排污泵池内放置气动隔膜泵,由气动隔膜泵将排污泵池内的煤水混合物输送到振动筛单元进行一级净化处理。筛分后的大颗粒煤粉由振动筛出渣口排出装入手推车,一级净化处理的含有细颗粒煤粉的冲洗液进入振动筛储液罐。在振动筛储液罐上端放置另1台气动隔膜泵,将经过一级净化处理的冲洗液输送到离心机单元进行二级净化。经过离心机净化处理的冲洗液进入离心机罐体,煤泥由排渣口排出。离心机罐体内的冲洗液充满后,在重力作用下沿着管路流回到水箱内,为泥浆泵车供水。

钻孔施工前先在水箱充满清水,由泥浆泵向钻进系统供水。孔口返出的冲洗液经过处理后逐渐充满振动筛罐体、离心机罐体及水箱。关闭静压水,实现冲洗液闭式循环。钻机和泵车的冷却水出水管连接水箱,进入冲洗液循环系统,解决了冷却水排放问题的同时对净化循环系统进行补水。振动筛箱体、离心机箱体和水箱均做为储存冲洗液的罐体,3个箱总的储存能力为18 m3,满足定向钻进需要。

试验过程中,选用复合定向钻进施工工艺,采用这种钻进方法冲洗液携带的煤粉粒径较小,选用120μm的细目振动筛网,运行过程中没有出现振动筛处理能力不足而发生跑浆现象,没有出现筛网损坏、振动弹簧断裂变形等现象。离心机单元运行平稳,噪音符合相关标准。离心机单元配套气动隔膜泵型号为BQG-300-0.2,其理论排量为300 L/min,未设置旁通分流管路。离心机单元的处理效率满足设计要求。

正常钻进工况下所需的冲洗液供液量为200~350 L/min,钻进过程中存在上钻杆时间、钻孔轨迹测量时间等必要的间歇时间,此时泥浆泵车停止工作,冲洗液净化循环系统正常工作。冲洗液处理流程与定向钻进工艺流程相结合,进一步提升了系统的处理能力,最大限度的发挥出了冲洗液净化循环系统“小体积,大能力”的性能需求。

定向钻进钻孔从开始正常施工直至施工完成,累计进尺4 428 m,累计处理冲洗液约4 500 m3。试验过程中,冲洗液净化循环系统连续稳定工作时间超过300 h,净化速度满足使用要求,实现了井下顺煤层超长定向孔钻进冲洗液循环利用。

3.2 效果分析

选取具有代表性的孔口冲洗液、沉淀池冲洗液、振动筛筛分后的冲洗液、离心机分离后的冲洗液及静压水管路中的清水5种样品,供室内测试、分析净化循环系统的性能指标和处理效果。利用ZNG泥浆固相含量测定仪对经2级净化后的冲洗液样品固相含量进行了测定。测试结果显示:处理后的冲洗液最大固相含量不超过0.15%,颗粒最大粒径不大于5μm。

4 结语

冲洗液净化循环系统采用振动筛单元和离心机单元2级净化方式,振动筛单元采用调角装置与储液罐融合设计为一体,在保证调角性能的基础上最大限度的缩小了整体外形尺寸。在离心机转鼓及螺旋推送器上设计安装有防止碰撞产生电火花的材料,从本质上解决了引起瓦斯爆炸的可能性。现场应用证明,冲洗液净化循环系统性能稳定,可靠性高,净化处理能力及净化精度满足使用要求,为绿色钻探提供了一种技术与装备支持。