基于切顶卸压技术的动压巷道力学响应破坏机制试验研究

2021-07-24丁彦雄高晓君

杨 征,丁彦雄,高晓君

(陕西小保当矿业有限公司,陕西 榆林 719000)

近年来,随着采煤机械化水平的提高,我国煤矿开采规模及强度日益增大。受开采方法及采掘接替紧张的影响,走向长壁工作面多采用双巷布置,导致很多回采巷道将受二次甚至多次采动影响。二次动压巷道往往受地应力、相邻工作面采空区弧形三角板侧向支承压力及本工作面悬臂梁超前支承压力叠加影响[1-5],表现出围岩变形递增速度快、变形持续不稳定、变形量大、变形方式复杂等特点,导致常规支护方式难以保证巷道稳定。

针对动压巷道力学环境、变形破坏机理及控制技术,国内外学者做了大量研究。康红普[6]提出了动压巷道围岩支护-改性-卸压协同控制技术,极大程度上改善了我国动压巷道难以控制局面。李家卓等[7]提出了动压巷道多次扰动失稳机理,并优化了开采顺序。许兴亮[8]等提出动压软岩巷道围岩破坏机理及强化技术研究,认为动压打破围岩原应力平衡并增幅围岩主应力,导致弹塑性区向岩体内部转移,围岩承载强度弱化。陈上元等[9]提出了深井沿空切顶巷道围岩协同控制技术,探讨了沿空留巷动压巷道围岩应力演化规律。很多学者对动压巷道围岩支护-改性-卸压协同控制技术做了大量研究,但是对于动压巷道受超前支承压力及侧向支承压力影响,其围岩变形破坏响应程度研究较少。为此,采用切顶卸压水力压裂技术,通过设计工作面端头顶板和采空区侧煤柱顶板切顶卸压方案,系统研究动压巷道围岩对超前支承压力及侧向支承压力响应程度,进而研究动压巷道力学响应破坏机制,确定动压巷道水压致裂切顶卸压方案。

1 工程背景

小保当矿112202工作面采深313~400 m,煤厚约5.8 m,倾角约1°,顶板岩性多为粉砂岩及粗砂岩,煤体裂隙发育。112202工作面采用“两进一回”布置,保护煤柱宽25 m。112201工作面回采结束后,112201工作面辅助运输巷成为112202工作面回风巷。112201及112202工作面采掘接替关系如图1。

图1 采掘工程平面图Fig.1 Mining engineering plan

小保当矿112202工作面回风巷超前段矿压显现剧烈,帮部裂隙极度发育,煤柱帮严重垮帮,回采帮整体内移,顶煤离层漏冒,超前支架被回采帮下部变形部位挤倒,立柱频繁压弯,影响工作面安全回采。

2 112202 回风巷切顶卸压水力压裂技术

本次切顶卸压水力压裂范围为112202回风巷1 600~2 100 m处。试验设计采空区侧煤柱顶板和工作面端头顶板切顶卸压2种方案,试验前250 m采用方案1,后250 m采用方案2。通过设计,系统研究动压巷道围岩对超前支承压力及侧向支承压力响应程度。

2.1 工作面端头顶板压裂钻孔布置方案

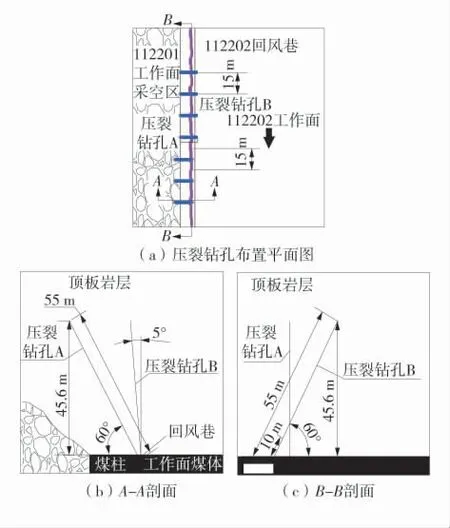

工作面端头顶板水力压裂钻孔布置参数如图2。

图2 工作面端头顶板水力压裂钻孔布置参数Fig.2 Arrangement parameters of hydraulic fracturing boreholes at end working face

1)压裂钻孔A。沿112202回风巷轴向布置钻孔,压裂钻孔向回采帮顶板方向打设并垂直于煤巷轴向。压裂钻孔倾角60°,长55 m。

2)压裂钻孔B。沿112202回风巷轴向布置钻孔,压裂钻孔向采空区方向打设并与煤巷轴向夹角呈5°,钻孔开口距煤柱1 m。压裂钻孔倾角60°,长55 m。

3)钻孔设备。采用ZDY1200S钻机及其配套设备,钻头及钻杆直径分别为56、42 mm。

4)压裂参数。水力压裂钻孔裂缝起裂压力[10]计算可得本次高压注水水泵压力62 MPa,流量80 L/min,压裂时间30 min,单孔多次压裂,压裂到距孔口10 m处停止压裂。

2.2 采空区侧煤柱顶板压裂钻孔布置方案

采空区侧煤柱顶板水力压裂参数如图3。

图3 采空区侧煤柱顶板水力压裂参数Fig.3 Parameters of hydraulic fracturing of coal pillar roof in goaf

1)压裂钻孔A。①沿112202回风巷轴向布置钻孔,压裂钻孔向煤柱帮顶板方向打设并垂直于煤巷轴向;②压裂钻孔倾角60°,长55 m。

2)压裂钻孔B。①沿112202回风巷轴向布置钻孔,压裂钻孔向采空区方向打设并与煤巷轴向夹角呈5°,钻孔开口距煤柱1 m;②压裂钻孔间距15 m,倾角60°,长55 m,钻孔A与钻孔B交叉布置,错距7.5 m。

2.3 压裂效果

钻孔54 m处位置压力-时间曲线如图4。

图4 钻孔54 m处位置压力-时间曲线Fig.4 Pressure-time curve at position of 54 m

1)钻孔压裂压力达到一定值后,煤(岩)体新生裂隙产生发育甚至贯通,原生裂隙进一步发育贯通甚至产生裂缝。裂隙产生后,钻孔压裂压力减小,并保持稳定。

2)本次每个钻孔压裂时长约30 min,期间钻孔压裂压力均会出现不同程度降低,随后保持稳定,表明加压30 min,可以保证裂隙张开并扩展甚至贯通。

3)本次钻孔压裂注水速度80 L/min,采用单孔多次压裂,单个钻孔需注水约16次,每次注水量保持4.8 m3,总注水量76.8 m3。

4)由钻孔压裂压力-时间关系可知,每个钻孔均达到顶板产生压裂裂缝及注水软化顶板目的。

本次试验采用钻孔窥视仪观测压裂钻孔裂隙产生发育甚至贯通程度,评价顶板压裂效果,本次钻孔窥视长度达53 m,不同钻孔位置均观测到若干条裂隙甚至裂缝,达到预期顶板压裂效果。压裂钻孔裂隙发育效果如图5。

图5 压裂钻孔裂隙实拍截图Fig.5 Screenshots of the fractures of the fractured hole

3 动压巷道力学响应破坏机制

受回采巷道布置方式及开采方法影响,走向长壁工作面多采用双巷布置,导致很多回采巷道受二次甚至多次采动影响。二次动压巷道往往受地应力、相邻工作面采空区弧形三角板侧向支承压力及本工作面悬臂梁超前支承压力叠加影响,表现出围岩变形递增速度快、变形持续不稳定、变形量大、变形方式复杂等特点。采用切顶卸压水力压裂技术,通过设计采空区侧煤柱顶板和工作面端头顶板切顶卸压方案,系统研究动压巷道围岩对超前支承压力及侧向支承压力响应程度。

3.1 动压巷道悬臂梁超前支承压力破坏效应

在小保当矿112202回风巷工作面端头顶板水力压裂段(1 800 m处),分别观测煤体应力、锚杆-锚索受力、巷道围岩变形。

3.1.1 悬臂梁超前支承煤体应力观测

工作面端头顶板水力压裂段(1 800 m处)回采帮布置应力观测站。回采帮煤体中布置5个观测点,深度3、6、8.5、11.5、13 m。工作面端头顶板水力压裂段回采帮应力曲线如图6。

图6 工作面端头顶板水力压裂段回采帮应力曲线Fig.6 Stress curves of mining roof in hydraulic fracturing section of end roof of working face

1)观测26 d之前,不同深度钻孔应力计保持稳定,表明本工作面悬臂梁超前支承压力影响范围未波及压裂段(1 800 m处)。当工作面推进到距离测站60 m时,钻孔应力计读数持续增大,表明小保当矿112202工作面超前支承压力影响范围约60 m。

2)回采帮煤体3、6、9、13 m测点钻孔应力计读数变化幅度小。观测26 d之前,12 m测点钻孔应力计读数保持11 MPa;观测26 d之后,12 m测点钻孔应力计读数持续增大,最大读数15.5 MPa,工作面煤体应力集中系数约1.6。结果表明:经工作面端头切顶卸压后,小保当矿112202工作面超前支承压力引起煤柱应力集中程度降低,保证了工作面回采帮稳定。

3.1.2 悬臂梁超前支承锚杆-锚索受力观测

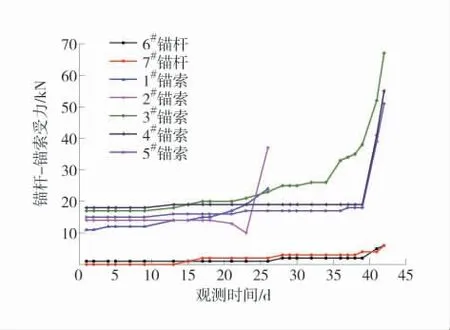

工作面端头顶板水力压裂段(1 800 m处)布置锚杆-锚索受力观测站。帮部锚索观测点:1#、2#、3#;顶板锚索观测点4#、5#;回采帮锚杆观测点6#、7#。锚杆-锚索受力观测如图7。

图7 锚杆-锚索受力观测Fig.7 Anchor rod-anchor cable force observation

1)经工作面端头切顶卸压后,小保当矿112202工作面端头顶板水力压裂段锚杆、锚索受力小,远低于其承受能力,保证了二次动压巷道围岩稳定。

2)3#帮锚索测力计读数增量最大,可达40 kN,应力计最大读数为67 kN,远低于其最大承受能力,表明经工作面端头切顶卸压后,动压巷道帮部受超前支承压力影响降低,保证了帮部深部围岩稳定。

3)4#顶锚索应力计最大读数55 kN,增加37 kN,表明经工作面端头切顶卸压后,动压巷道顶板稳定性增强。

4)6#、7#回采帮锚杆应力计最大读数为6 kN,持续稳定,保证了回采帮浅部围岩稳定。

3.1.3 悬臂梁超前支承巷道围岩变形观测

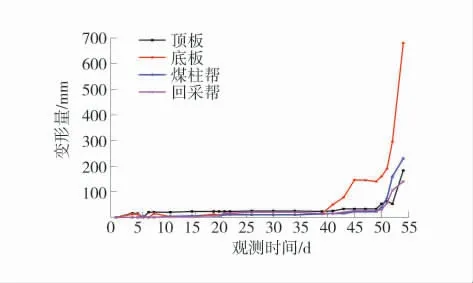

工作面端头顶板水力压裂段(1 800 m处)布置巷道围岩变形观测站,分析工作面端头切顶卸压对围压变形的影响。1 800 m巷道围岩变形观测如图8。

图8 1 800 m巷道围岩变形观测Fig.8 Deformation observation of surrounding rock in 1 800 m roadway

经工作面端头切顶卸压后,小保当矿112202工作面端头顶板水力压裂段顶板下沉量及帮部移近量均控制在200 mm,底鼓量控制在500 mm,其中煤柱帮内移量大于回采帮。

1)受相邻工作面采空区弧形三角板侧向支承压力影响,煤柱帮稳定性弱于回采帮,应加强煤柱帮支护强度。

2)采取工作面端头切顶卸压后,回采帮受工作面超前支承压力影响程度降低。

3)工作面端头顶板水力压裂段矿压明显改善。

3.2 动压巷道弧形三角板侧向支承压力破坏效应

在小保当矿112202回风巷相邻采空区侧煤柱顶板水力压裂段(1 950 m处),分别观测煤体应力及巷道围岩变形。

3.2.1 弧形三角板侧向支承煤体应力观测

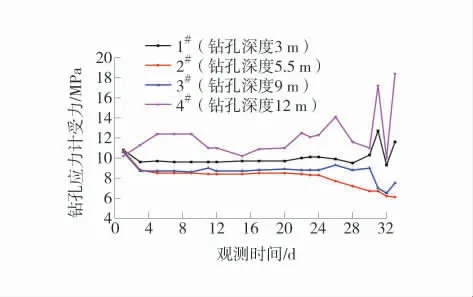

相邻采空区侧煤柱顶板水力压裂段(1 950 m处)煤柱帮布置应力观测站。煤柱帮煤体中布置4个观测点,深度3、5.5、9、12 m。采空区侧煤柱顶板水力压裂段煤柱帮应力曲线如图9。

图9 采空区侧煤柱顶板水力压裂段煤柱帮应力曲线Fig.9 Stress curves of coal pillars in hydraulic fracturing section of side coal pillar roof in goaf

1)观测30 d之前,3、5.5、9 m煤体应力计读数变化不大,观测30 d时进入超前支撑压力影响范围内,9 m以内煤柱煤体应力增量不大,表明9 m范围内煤体处于塑性区。

2)观测30 d之后,12 m煤体应力计读数明显增大,最大可达18.7 MPa,应力集中系数约1.5。表明经采空区侧煤柱切顶卸压后,相邻采空区侧煤柱顶板水力压裂段煤柱侧煤体受弧形三角板侧向支撑压力影响降低,煤柱12 m煤体处于弹性内,采空区侧煤柱存在弹性区,保证了巷道稳定。

3.2.2 弧形三角板侧向支承巷道围岩变形观测

相邻采空区侧煤柱顶板水力压裂段(1 950 m处)布置巷道围岩变形观测站,分析采空区侧煤柱切顶卸压对围压变形的影响。1 950 m巷道围岩变形观测如图10。

图10 1 950 m巷道围岩变形观测Fig.10 Deformation observation of surrounding rock in 1 950 m roadway

经采空区侧煤柱切顶卸压后,采空区侧煤柱顶板水力压裂段顶板下沉量及两帮移近量均较小,保证了巷道围岩稳定。

3.3 动压巷道叠加力学响应破坏机制

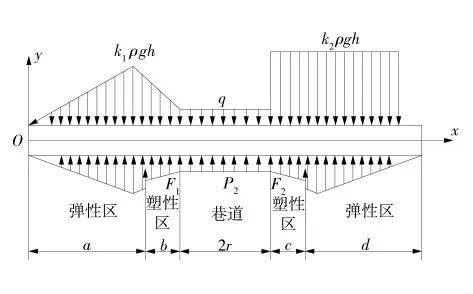

顶板力学模型如图11,顶板力学简化模型如图12[11]。

图11 顶板力学模型图Fig.11 Roof mechanical model diagram

图12 顶板力学简化模型图Fig.12 Simplified model diagram of roof mechanics

二次动压巷道力学环境:地应力、相邻工作面采空区弧形三角板侧向支承压力及本工作面悬臂梁超前支承压力等。计算如下:

式中:q为顶板上覆岩层压力;p2为顶板支护体强度;F1为简支梁煤柱帮承载力;F2为简支梁回采帮承载力;F3为煤柱帮顶板加强支护;F4为回采帮顶板加强支护;σ1max为煤柱帮侧向支承压力最大值;σ2max为回采帮超前支承压力最大值;b为煤柱帮宽度;c为回采煤帮宽度;r为巷道宽度。

顶板简化模型成“简支梁”模型,即简支梁合力及端部弯矩取0,由式(1)计算可知F1与F2:

由式(2)可知:

1)F1大于F2,受相邻工作面采空区弧形三角板侧向支承压力及本工作面悬臂梁超前支承压力叠加影响,回采帮承载力大于煤柱帮,煤柱帮稳定性弱于回采帮,应加强煤柱帮支护强度。

2)增大F3及F4,即加强帮部顶板支护强度,F1及F2随之降低,回采帮及煤柱帮所需提供承载力减小,增强顶板及煤帮稳定性。增大F3及F4,即采取补打帮部锚索等措施,煤帮力学参数极大改善,控制煤帮裂隙范围,煤柱帮及回采帮可提供最大承载力极大增强。因此,加强帮部及帮部顶板支护强度可保证巷道帮顶联动稳定。

3)F1、F2与σ1max及σ2max有关,且F1、F2随着σ1max及σ2max增大而增大,因此采取工作面端头顶板和采空区侧煤柱顶板切顶卸压技术可有效降低煤柱所需提供承载力,提高煤帮稳定性。

4)基于工作面工程地质条件确定F1、F2与σ1max及σ2max具体关系,结合回采巷道煤柱帮及回采帮具体变形破坏现状,具体确定动压巷道水压致裂切顶卸压钻孔布置方案。

动压巷道叠加力学响应破坏机制:由工作面端头顶板和采空区侧煤柱顶板切顶卸压方案及动压巷道叠加力学分析可知,二次动压巷道往往受地应力、相邻工作面采空区弧形三角板侧向支承压力及本工作面悬臂梁超前支承压力叠加影响,表现出围岩变形递增速度快、变形持续不稳定、变形量大、变形方式复杂等特点。采取工作面端头顶板切顶卸压,即降低本工作面超前支承压力,可有效降低回采帮煤柱浅部和深部围岩煤体应力及锚杆-锚索受力,控制回采帮围岩变形。采取相邻采空区煤柱顶板切顶卸压,即降低侧向支承压力,可有效提高煤柱帮弹性核宽度,控制煤柱帮围岩变形。针对小保当矿二次动压强顶弱帮巷道,应采取工作面端头顶板切顶卸压及相邻采空区煤柱顶板切顶卸压措施,降低超前支承压力及侧向支撑压力影响,应加强帮部支护强度,改善煤帮力学参数,控制煤帮裂隙范围,提高煤柱帮及回采帮承载力,防止帮部破坏引发顶板失稳,保证工作面安全高效回采。

4 结论

1)设计采空区侧煤柱顶板和工作面端头顶板切顶卸压方案。采用水压仪监测压裂压力-时间关系及小孔径全景电子窥视仪钻孔窥视可知,压裂钻孔长度55 m范围内不同程度出现裂隙,达到切顶卸压效果。

2)动压巷道悬臂梁超前支承压力破坏效应:采取工作面端头顶板切顶卸压,即降低本工作面超前支承压力,可有效降低回采帮煤柱浅部和深部围岩煤体应力及锚杆-锚索受力,控制回采帮围岩变形。

3)针对动压巷道弧形三角板侧向支承压力破坏效应,采取相邻采空区煤柱顶板切顶卸压,即降低侧向支承压力,可有效提高煤柱帮弹性核宽度,控制煤柱帮围岩变形。

4)由工作面端头顶板和采空区侧煤柱顶板切顶卸压方案及动压巷道叠加力学分析可知,动压巷道力学响应破坏机制,并提出了小保当矿二次动压强顶弱帮巷道控制对策。