大型精密数控转台的装配工艺技术研究

2021-07-23何新林何宝庆

何新林 尚 苗 何宝庆 赵 阳

(①西京学院,陕西 西安 710123;②空军西安航空四站设备维修厂,陕西 西安 710077)

大型精密数控转台作为核心功能部件为大型高档数控机床提供第四轴(数控回转轴)的配套解决方案,扩大了数控机床的加工范围,提高了数控机床的承载能力和工作性能。随着国内外航空航天、汽车、能源、高铁等行业的飞速发展,配有大型精密数控转台的大型数控机床市场需求量越来越大,市场前景好。与中小型精密数控转台相比,大型精密数控转台的成本高,制造难度大,通过传统的加工制造工艺方法很难达到设计精度和性能要求。

本文对一种大型精密数控工作台的装配工艺技术进行分析和研究,总结出装配采用的关键技术和注意要点,为类似规格的数控工作台设计生产制造提供技术参考。

1 数控转台的结构组成和工艺方案

1.1 结构特点及性能要求

大型精密数控转台包含驱动旋转机构﹑中心定位机构﹑圆光栅反馈机构、夹紧机构和四点定位机构等部分,如图1所示。该数控工作台的驱动旋转机构包括交流伺服电机、消隙齿轮减速箱和齿圈等,给数控工作台提供工作动力;大负载推力圆柱滚子轴承安装于滑座上作为滚动导轨支撑工作台。中心定位机构包含中心轴、双列圆锥滚子轴承和推力球轴承,保证数控工作台回转中心准确定位。高精度圆光栅尺与数控转台中心定位轴连接,为数控坐标轴提供全闭环的反馈信号,保证数控转台的定位精度。夹紧机构在转台不参与第四坐标轴联动时锁紧转台,防止转台过载时产生微小位移。四点定位机构由安装于工作台上的定位套、安装于滑座上的定位轴、导向套、油缸、碟形弹簧及接近开关等组成,主要保证工作台在4×90°位置时的精确定位。

1.2 装配工艺方案

1.2.1 总体装配工艺方案

该大型精密数控转台工作台台面尺寸达到2 000 mm×2 500 mm, 要求定位精度达到8″,重复定位精度达到4″,转台的端面跳动0.02/1 000 mm,四点定位精度到达0.01/500 mm。根据产品精度和性能要求,总体装配工艺方案确定为:在确保基础零部件达到设计图纸要求的基础上,按照从下到上,从里到外的顺序装配零部件。具体为:放置大件滑座于支架上→安装定位轴→安装锁紧机构→扣合转台→安装定位轴轴系→安装圆光栅尺→安装消隙齿轮箱→调试精度→安装四点定位机构。

1.2.2 精度超差解决工艺方案

当数控转台初步安装完成调试精度时,如果发现:(1)工作台端面跳动>0.02/1 000 mm;(2)旋转水平>0.02/1 000 mm;(3)工作台平面度>0.04 mm(平或凹),不符合精度要求,根据现有精加工设备采取转台部件整体精铣或精磨工作台面的方法解决。

1.2.3 四点定位机构装配方案

工作台的四点定位机构是保证工作台0°、90°、180°、270°这4个位置定位精度的关键机构。装配中工作台上的定位套与滑座上的定位销之间有极高的配合要求,因此除了零件本身要具有高耐磨性、高精度的要求外,定位套与定位轴之间必须进行配合研磨。在装配过程中确定定位套的位置时,采用注胶工艺,大大降低了工作台4个定位孔的加工精度,同时装配简单,操作性强,完全能够满足四点定位的性能要求。

2 零部件组装工艺

2.1 组装油缸

(1)编号:如图2所示,对转台底座上的锁紧油缸孔编号为1~8号,将锁紧油缸插入孔内,装入顺畅为宜。待8件锁紧油缸都找到相应合适孔,然后对锁紧油缸编号,号码与转台底座号码一致。

(2)装配:如图2、图4所示,将抗磨环、O型密封圈、密封环等件装入相应沟槽内。将锁紧油缸竖直放置,底端留有空隙,按图纸所示方式放入5组(30片)碟形弹簧,然后插入活塞杆,压紧油缸端盖,接好油路接头。

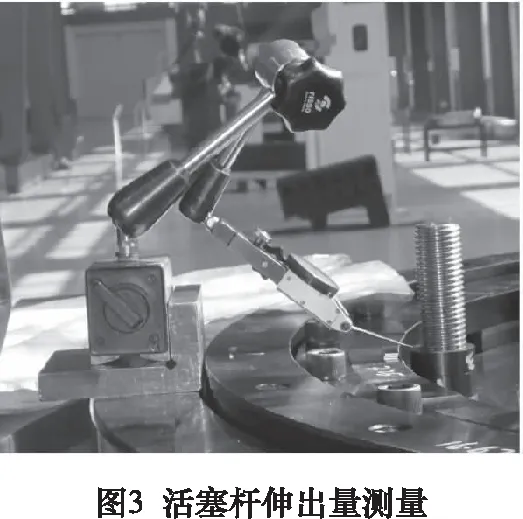

(3)试压:将1~8号锁紧油缸部件接入系统压力为7 MPa的液压站,加压前分别测量活塞杆端部到锁紧油缸体端部的距离并记录,然后加压,反复多试几次,待伸出量稳定时测量出现在活塞杆端部到锁紧油缸端部的距离。与前值相减得出活塞杆伸出量。伸出量为2~3 mm为合格(如图3所示)。

(4)按照编号顺序,将1~8号油缸组件分别装入转台底座相应孔内,并连接好油路。

2.2 安装定位轴

(1)测量调整垫:将定位轴放于操作台,依次分别装入双列圆柱滚子轴承、套、调整垫和压紧套等。按轴承厂家提供的预紧力紧固压紧套上的螺栓。用量块测出调整垫上实际厚度,按此尺寸磨削此垫。

(2)安装定位轴:将转台底座置于支撑架上,然后装入调整垫和定位轴。

2.3 安装锁紧机构

(1)配磨调整板:如图4所示,依次将圆柱滚子轴承、连接盘和齿圈等装入转台底座并紧固,然后用量块分别测出转台底座安装调整板的面与连接盘安装夹紧板的面之间的距离,并标记为1~8号的测量数值。把这些数据与调整板和板I总厚度相比较,差值减去0.03~0.05 mm的值就是板I需要磨削的量(保证夹紧板与板I两面间隙0.03~0.05 mm)。

(2)配磨调整套:装入压紧盘,并使其与夹紧板接触面间隙1 mm(用等高块垫起)。接通液压站,液压油通过活塞杆上移顶起压紧盘,使它达到最大伸出量,然后锁紧上端M30螺母。测量出调整套实际距离(压紧盘与活塞杆台阶面的距离)。根据测量值配磨调整套,并标注记号。

(3)重新组装锁紧机构:按装配图分别依次装入调整板、板I、连接盘、夹紧板、调整套、压紧盘等,并锁紧活塞上端螺母。

2.4 扣合转台

(1)紧固转台与齿圈,使其同心,并打2个φ16 mm锥销孔。然后拆开齿圈与转台,先把齿圈装入转台底座上,使其与定位轴同心。

(2) 装配四点定位装置:按图纸所示组装油缸、定位销、端盖、垫、叠簧、抗磨环和密封件等,然后装入转台底座相应位置。把4个定位套2分别装入转台相应位置,翻转转台装入转台底座。

2.5 安装定位轴轴系

先装入双列圆柱滚子轴承内圈及保持架,然后装入外圈。依次装入深沟球轴承、套、调整垫及压紧套等。根据双列圆柱滚子轴承预压力锁紧螺钉,然后拆除压紧套和调整垫。推力球轴承上面到套端面的距离就是调整垫的实际距离,配磨调整垫后按先后顺序装入调整垫与压紧套并锁紧螺钉。

2.6 安装编码器

先组装编码器、中心轴、压紧套和锁紧螺母等。然后把编码器支架装入定位轴上,组件装入编码器支架上。再后依次装入定位套、涨紧套、端盖、调整螺钉和密封盖等。

2.7 安装消隙齿轮箱

将消隙齿轮箱放于可调支架上,紧固安装螺钉,中间用量块垫实。轻轻转动减速机使两个齿轮与齿圈慢慢啮合。然后涂上红丹粉看啮合情况,根据啮合情况不断调整间距及齿轮箱倾斜角度,当达到接触面70%以上,并且接触面对称分布时,量块的厚度就是调整垫的实际尺寸。打锥销孔,拆除螺钉,配磨调整垫4。然后按顺序重新装配齿轮箱。

2.8 调试精度

按自检要求先检工作台面跳动,然后再检旋转水平和台面平面度。在转台旁边安放可调支架,吸上磁力表座,把表头探向工作台边缘,然后旋转工作台记录四点跳动最大值,并标记在台面上,作为返修参考值,返修完后最大跳动不得大于0.02/1 000 mm;用等高块架起1 m平尺,上面放置水平仪,旋转180°后,水平仪偏差不得大于1格;在工作台上放置一个桥板,其上放置水平仪。分别沿X轴方向、Z轴方向,从零位方向移动桥板。每次测量的移动距离为200 mm,记录一次水平仪读数。根据水平仪读数求得各测量点到基准面的坐标值。

误差以被测面上的各测点到基准平面的最大与最小坐标值的代数差值计。整个台面平或中凹,全长不得超过0.04 mm;局部误差以规定长度上两点到基准平面间的坐标值的代数差值计。局部或任意300 mm不得大于0.015 mm。

2.9 安装四点定位机构

将方尺放置在工作台上并使其一边与工作台的移动方向(X轴)平行。然后确定0°,把油缸定位销插入0°定位盘,反复测试,保证插入和回缩顺畅,锁紧安装螺钉。然后在一个旋转方向上使数控转台4次分度(0°、90°、180°、270°)进行检验。在每一个位置上,检验工作台移动与方尺相对应棱边的平行度。依次旋转90°、180°、270°与前面方法相同,锁紧对应定位盘,确认无误后从注胶孔打入定位胶,需经过36 h凝固,保证定位盘位置不发生变化。

3 总装工艺要求

3.1 安装刹紧油缸组件

要求:

(1)油缸碟簧30件一套,每3件成组,组组相反安装,按照图纸要求组装成套,共计8套240件。

(2)油路管接头拧紧,油管走线整齐合理,无渗漏。

3.2 装定位轴,圆柱滚子轴承

要求:

(1)装定位轴与滑座上压轴承内圈消除轴承游隙,保证1:12锥面大端接触可靠。

(2)测量双列圆柱滚子轴承内圈下端面至定位轴台阶面实际距离,配磨调整垫,过盈0.02 mm装入。

3.3 安装齿圈、连接盘,调工作台刹紧机构

要求:

(1)齿圈端面跳动≤0.02 mm。

(2)旋转水平≤0.02/1 000 mm。

(3)调整刹紧片,按照图纸要求测量、调整、修配刹紧组件,保证刹紧可靠。

(4)接通液压顶起油缸活塞,磨配调整垫不等高≤0.02 mm。

3.4 安装工作台编码器

要求:编码器与中心轴同轴度≤0.02 mm。

3.5 安装阀组、润滑管路及其他

要求:阀组安装牢固可靠,管接头拧紧无渗漏,润滑管路不打死弯。

3.6 调试精度

在上述零部件安装完成后,按照以下要求调试数控转台精度:

(1)工作台端面跳动≤0.02/1 000 mm。

(2)旋转水平≤0.02/1 000 mm。

(3)工作台平面度≤0.04 mm(平或凹)。

(4)工作台中心孔对其回转中心跳动≤0.015 mm。

4 装配中的注意事项

4.1 装配调试环境

大型精密数控转台属于一种高精度的运动部件,对于装配调试环境要求比较严格,要保证装配地点和周围环境的干净、整洁。通常最理想的装配车间室内温度为20 ℃±0.5 ℃,相对湿度不大于75%。

装配地点必须远离冲床、刨床、空气压缩机等振源,也不宜在含有腐蚀性气雾及阳光直接暴晒的场地进行装配。

4.2 精密零部件装配要求

消隙齿轮箱、双列圆柱滚子轴承、高精度圆光栅尺(编码器)、大型精密齿圈,中心定位轴等都属于高精度零部件,要严格按照工艺要求进行装配,搬运、安装、拆卸过程中必须轻拿轻放,防止磕碰。

严禁使用工艺文件要求之外的工具进行敲击,避免造成精度丧失。装配过程中要保证基础零部件、润滑油脂、液压管路、液压油的清洁度,防止微型颗粒、杂物混入,影响数控转台的正常使用。

5 结语

本文通过对一种大型精密数控转台的设计结构和性能特点进行分析,确定出装配工艺方案,详细介绍了零部件装配方法和技术要点,并针对性提出总装工艺要求,总结出装配中的注意事项,可以为同类型近似规格的精密数控转台装配制造提供技术借鉴和参考。