巨型水轮发电机磁极故障分析及其对策

2021-07-23范浩浩袁志明任少婷杨宗振

范浩浩,陈 锋,袁志明,任少婷,杨宗振

(中国长江电力股份有限公司白鹤滩水力发电厂,四川 宁南 615400)

某水电站右岸地下厂房装有若干台立式水轮发电机组,转子采用无轴结构,由转子支架(含转子中心体)、磁轭、磁极等部件构成。转子上挂装有56个磁极,单个磁极高度为3 866 mm,重约9 788 kg。额定工况下的励磁电压为495.3 V,励磁电流为4 176 A。磁极为双T尾结构,极间连接分为磁极连接与阻尼连接,均采用弹性可拆卸连接结构。阻尼连接的连接片采用铜带软连接,两端用电阻热压工艺固紧两端的柔性结构,形状规则、固紧密实、导电性能良好,在机械力和热应力作用下可产生一定变形且便于拆卸。极间连接采用弹性支撑螺钉加螺母组合成可拆卸连接结构。

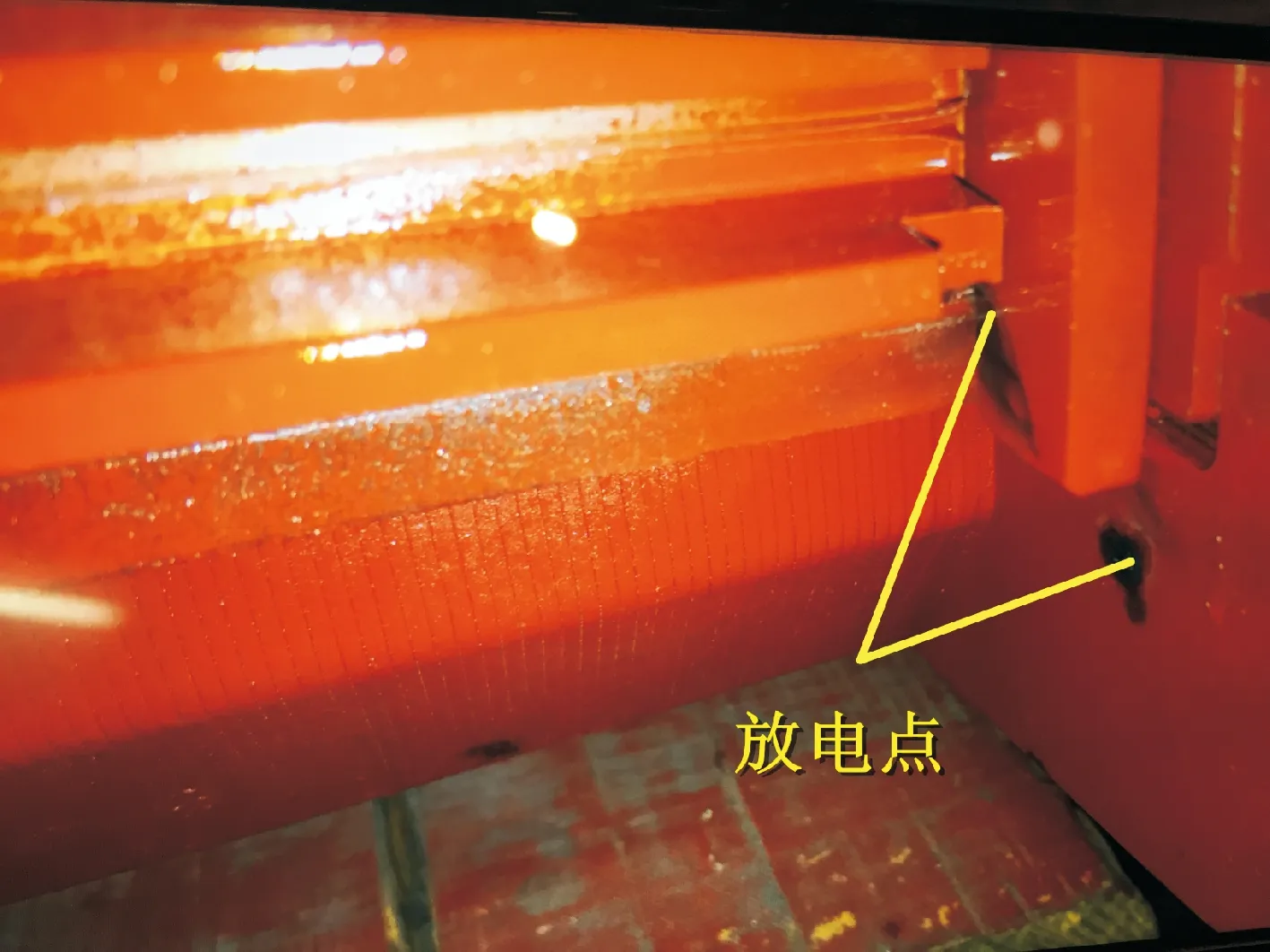

为防止离心力的周向分量在磁极线圈纵向产生弯曲应力,在相邻两个磁极L围带处设有支撑结构。支撑结构由L型铁支撑板、U型绝缘垫板、支撑螺钉和螺母组成。在机组停机时相邻两个磁极间围带处通过支撑螺钉和螺母组合后相连并留有50 mm间隙,保证能不吊转子而拨出磁极检修的需要,同时转子高速运转时磁极围带处支撑螺钉将相邻磁极撑紧,保证磁极在运转中不发生位移、绕组变形等故障,确保机组设备安全稳定运行[1]。在某右岸地下电站首台水轮发电机磁极出厂试验过程中,多次发生磁极L围带处铁支撑板对磁极线圈放电故障。放电点如图1所示。

图1 放电点图

1 原因分析

1.1 故障现象

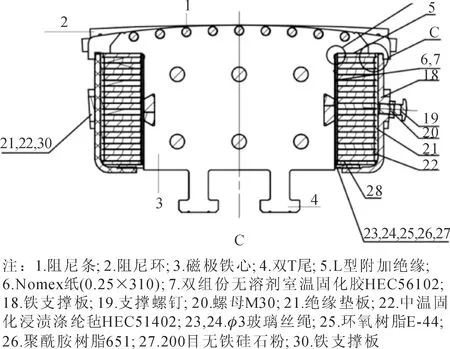

某右岸地下电站首台水轮发电机转子磁极在哈尔滨电机厂(以下简称哈电)内分两批制造,磁极采用双T尾结构与磁轭连接。磁极铁心采用由拉紧螺杆紧固的高强度薄钢板制成,压力叠装,通过磁极上的T尾与磁轭上相应的键槽挂接。磁极铁心能保证装配质量,不允许叠加补偿片,拉紧螺杆为42CrMo材质,M39,长度3 594 mm,每台机组共336根。磁极绕组的绝缘符合GB755或IEC60034标准中规定的“F”级绝缘[2]。磁极线圈采取带散热翅的无氧退火铜排四角焊接结构,并呈螺旋状套装在磁极铁心上。铜排截面积大,表面光洁,边缘没有锯齿状缺陷,各匝之间的连接采用银焊工艺,匝间绝缘采用Nomex纸[3],为了防止磁极匝间短路,哈电磁极绕组采用匝间绝缘与相邻匝完全粘合且突出每匝铜线2 mm,增加了磁极线圈端部爬电距离。单个磁极装配完成后,需在外表面喷环氧脂晾干红瓷漆9130。磁极装配如图2所示。

图2 磁极装配示意图

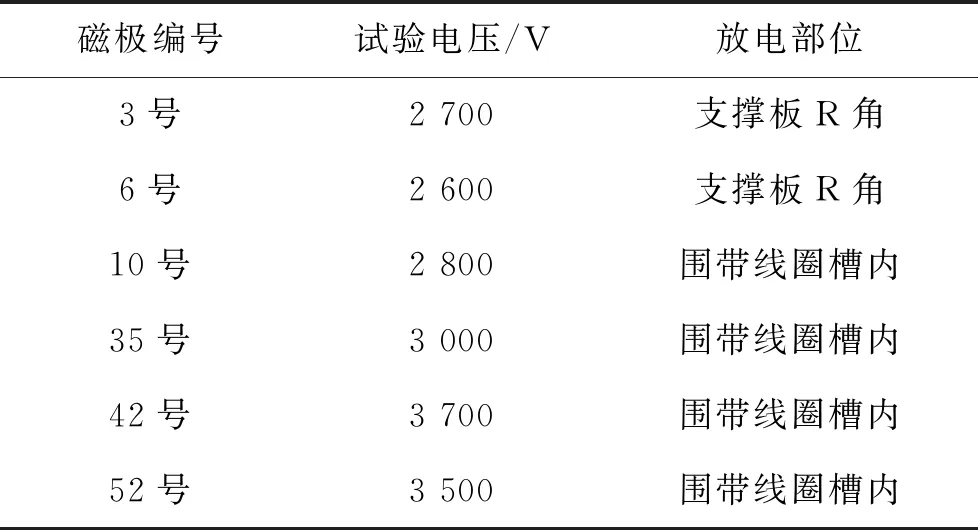

按照某右岸地下电站水轮发电机绝缘试验大纲要求,水轮发电机转子磁极在装配完成后需进行出厂前的电气试验,试验项目包括绝缘电阻测试、直流电阻测试、短路阻抗试验、匝间脉冲试验及工频(以下简称交流)交流耐压试验。交流耐压试验是考验被试品绝缘承受各种过电压能力的有效检测,对保证设备安全运行具有重要意义,能真实有效的发现绝缘缺陷。交流耐压试验对于固体有机绝缘来说属于破坏性试验,它会使原来存在的绝缘弱点进一步发展(但又未在耐压时击穿),使绝缘强度逐渐降低,形成绝缘内部劣化的累积效应,这是我们所不希望的。因此,必须正确的选择试验电压的标准及耐压试验时间[4]。哈电单个磁极出厂前交流耐压试验电压为6 453 V(10Uf+1 500 V,Uf为495.3 V),耐压1 min。在首批28个磁极进行交流耐压试验时,有2件磁极在还未达到规范所要求的电压下发生了放电现象,且放电部位均在磁极L型围带处铁支撑板R角。在进行第二批28个磁极耐压时,又有4件磁极同样在未达到规范要求的电压下发生了放电现象,此次放电部位均为磁极L型围线圈槽内。具体放电情况见表1。

表1 磁极L型围带处与磁极线圈放电情况表

1.2 查找原因

磁极L型围带支撑结构包含U型绝缘垫板、L型铁支撑板和浸胶涤纶毡等部分组成。浸胶涤纶毡垫在磁极线圈围带位置的槽内,将磁极上、下两件绝缘托板之间的线圈槽全部封盖。然后装U型绝缘垫板和L型铁支撑板,L型铁支撑板一端焊接在磁极铁托板上,一端嵌入极靴中。涤纶毡浸的为室温固话胶HEC56102。此结构已成功运用到深圳抽水蓄能电站(297.3 V)、黄登水电站(378.9 V)、溧阳抽水蓄能电站(250.8 V)等水轮发电机和发电电动机,现今运行状况良好,没有发生任何问题。从而可以排除因磁极围带结构问题导致放电这一因素。

随后在厂内对放电磁极L 型围带部位铁支撑板脱焊后检查,发现3号、6号磁极围带R角处有很明显的放电痕迹;10号磁极围带部位因潮气进入后形成的大面积黑色发霉物质且此处有部分胶未固化;35号、42号磁极围带处浸胶涤纶毡填充不到位且发生串动;52号磁极围带处U型绝缘垫板侧面有被重物碰撞后产生裂纹的痕迹。

通过对上述所有放电磁极的放电情况和放电部位进行分析后得出引起磁极L围带处放电的主要原因为磁极L型围带处R角爬电距离不够;铜排尖角与L型围带的放电距离偏小;绝缘胶未固化、涤纶毡装配位置偏移且绝缘托板与磁极铜排平齐或凹里时形成直接放电通道;磁极上、下绝缘托板缝隙中可能有灰尘等杂物;U型绝缘垫板抗压能力差等综合作用所致。具体分析如下。

1.3 绝缘距离不够

按照某右岸地下电站水轮发电机转子绝缘规范,磁极间支撑结构或极间金属围带结构所用绝缘垫板采用环氧玻璃布层压板HEC3242进行加工,其对地放电距离≥30 mm。经测量放电磁极L型围带处线圈槽尺寸为305 mm×115 mm(长×宽),深度为20 mm,铁支撑板尺寸为310×90 mm,厚度为18 mm。根据国家标准GB 4793.1-2007《测量、控制和实验室用电气设备的安全要求第1部分:通用要求》中规定可知,额定电压在交流300~600 V下材料最小爬电距离为3 mm[5],经计算铁支撑板R角与线圈上端距离才2 mm,不满足标准中的最小爬电距离,当进行交流耐压试验容易引起铁支撑板R角对磁极线圈放电。磁极线圈槽宽度为115 mm,铁支撑板宽度为90 mm,磁极线圈槽两边与铁支撑板距离仅为12.5 mm,不满足耐压试验的放电距离,容易造成磁极L围带两侧铜排发生尖端放电。

1.4 绝缘胶未固化

经了解厂内磁极装配情况得知磁极围带支撑位置的绝缘胶最早的设计是涤纶毡浸中温固化胶,该批次磁极制造中期为了减少进炉次数将中温胶更改为室温固化胶。所以,该批次磁极在此位置同时存在两种类型的胶。涤纶毡浸中温胶是直接采购的,而涤纶毡浸的室温胶是在厂内浸的。未固化的胶为室温胶,可能是固化剂未搅拌均匀导致的。同时磁极在转运和贮存以及环境潮湿时可能会有潮气进入围带支撑位置从而导致放电。

1.5 磁极装配工艺不到位

经研究磁极L型围带处放电痕迹和放电部位,放电方为涤纶毡填充不到位,短一层线圈的长度,同时,在极靴侧有灰尘积压。通过交流,在U型绝缘垫板下垫的浸胶涤纶毡装配位置偏移,存在垫不到绝缘托板的情况。放电位置浸胶涤纶毡填充不到位,导致线圈铜排裸露。同时,线圈上的凹槽位置正常高于线圈3 mm 的绝缘托板存在与线圈铜排平齐或低于线圈的情况。主要原因是绝缘托板装配时向一侧偏斜,导致一侧绝缘托板凸出线圈,另一侧线圈凸出绝缘托板。绝缘托板与磁极铜排平齐或凹里时形成直接放电通道。从35号磁极放电情况看,基本上与上述描述相符。

1.6 U型绝缘垫板有裂纹

磁极支撑板经脱焊后发现磁极L型铁支撑与线圈之间在裂纹位置形成直接放电通道,最终在潮气、灰尘、杂质等综合作用下导致放电,U型绝缘垫板被击穿。

查阅哈电采购规范得知U型绝缘垫板材料采用环氧酚醛层压玻璃布板HEC3242。理论上,在这种电压水平下,厚度为8 mm环氧酚醛层压玻璃布绝缘板不会被击穿。经检查U型绝缘垫板,发现绝缘垫板有裂纹,从受力方面分析,绝缘垫板有裂纹位置不受力。从裂纹位置分析,开裂位置为绝缘垫板侧面,裂纹方向为层压方向,该位置抗剪切能力较弱。但没有较大冲击外力也是不可能开裂的。考虑到有裂纹的U型绝缘垫板仅仅是个别现象,所以判断裂纹是由于制造、转运、装配等过程中的磕碰导致的。

2 处理对策

2.1 加包绕绝缘和扩槽

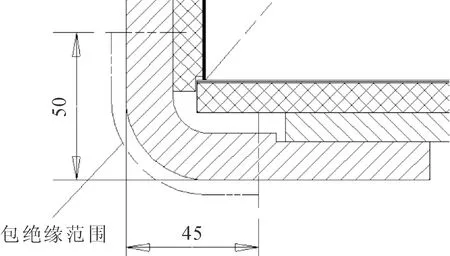

对铁支撑板R部位绕包绝缘材料并将支撑板两侧切割掉2.5 mm,增大与磁极线圈槽的放电距离。对R部位包绕绝缘时先半叠包绕两层云母带(桐马环氧玻璃粉云母带),再半叠绕包绕两层纤维带(无碱玻璃纤维带);绕包绝缘过程中需将无碱玻璃纤维带、环氧玻璃粉云母带浸室温固化胶(双组份无溶剂室温固化胶),并将多余胶清除;包绕时需将无碱玻璃纤维带、环氧玻璃粉云母带捋顺平滑进行叠绕至少绕包5层;绕包绝缘后表面无起边,无气泡,无碱带绕包后尾端需粘贴在支撑板R弯型内侧;保证近T尾侧包云母带过转角30 mm。包绕结束后需静至24 h,使胶固化。包绕范围如3图示。最后采取对磁极线圈L围带铜排两侧加开8 mm×8 mm槽的措施,增加铜排尖角与L型围带的放电距离。

2.2 控制绝缘胶涂刷工艺

严格按照《HEC56102室温无溶性剂涂刷胶应用工艺守则》进行使用;HEC56102胶的A、B组分需充分混合搅拌均匀,尤其注意需要将挂在包装盒壁上的胶和固化剂都要刮落下来,多方向反复搅动(上下、内外、顺时针、逆时针等),确保混合均匀;配胶时严格按照厂家包装配比,不得擅自调整固化剂用量,不得擅自加入其他溶剂类物质;如现场温度过低,湿度过大,要采取一定的加热措施;每盒HEC56102胶必须留小样验证固化情况,做好标记与磁极编号对应并记录,做到可追溯。

图3 R角处包绝缘示意图

2.3 安装工艺优化

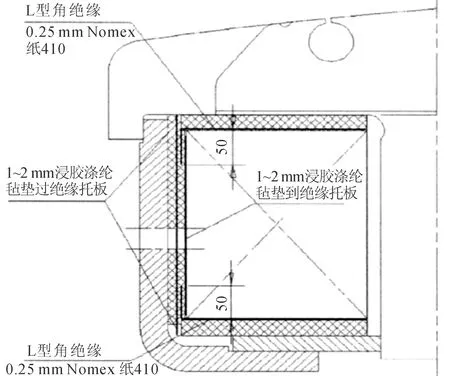

磁极围带部位线圈槽内垫一层1 mm厚浸HEC56102胶的涤纶毡,然后在槽内先垫一层刷HEC56102胶的0.25 mm Nomex纸。极靴侧Nomex纸插入绝缘托板和铁心间隙中(无间隙可不插入),T尾侧需垫到绝缘托板板厚,再垫1~2 mm厚浸HEC56102胶的涤纶毡,T尾侧涤纶毡需垫到绝缘托板板厚,极靴侧涤纶毡需垫过绝缘托板直到铁心,需保证U型绝缘垫板和绝缘托板无间隙,可采用不同厚度的涤纶毡,保证涤纶毡无串动现象。最后在磁极L型围带线圈槽四周及极靴间隙处填充HEC52107纳米改性环氧腻子,保证杂物不进入间隙。优化方案见图4所示。

图4 磁极优化方案图

2.4 优化U型绝缘垫板设计

鉴于U型绝缘垫板可能产生磕碰裂纹,为确保发电机转子的运行安全性,将对U型绝缘垫板进行设计优化,材料更改为环氧玻璃坯布压制件HEC3242P。在哈电绝缘试验室分别对原层压绝缘垫板与优化后的模压绝缘垫板的抗压能力进行测试。测试结果为模压垫板断裂部位与压具形状相同,层压垫板整个侧山断裂。模压绝缘垫板侧山压裂时压力值65.85 kN,层压绝缘垫板侧山压裂时压力值是15.75 kN。同时将模压U型绝缘垫板在距离地面1 m处进行多次抗摔试验,没有出现开裂现象,层压U型绝缘垫板在距离地面1 m处进行抗摔试验,第一次就在绝缘垫板侧面出现了裂纹。综上试验得出优化后的U型绝缘垫板在制造工艺上采用整体压制,性能更稳定,不易产生裂纹。模压U型绝缘垫板抗裂性能远优于层压U型绝缘垫板。

3 结 语

某巨型水轮发电机转子磁极结构及装配工艺上采用的是类似于国内某些抽水蓄能发电机磁极装配工艺,虽然此结构在这些抽水蓄能发电机上至今运行良好,但此结构首次运用在某右岸地下电站水轮发电机转子磁极上,磁极L型围带极间支撑部位设计及装配工艺上还存在一些不足,在首批磁极出厂交流耐压试验中多次出现磁极围带处放电故障,分析该故障发生的原因,从磁极L围带装配工艺上提出合理的优化对策,从而解决磁极围带处绝缘性能差导致放电故障[6]。

为确保发电机长期安全、稳定运行。某巨型水轮发电机转子磁极仍需在运行中检验并不断优化完善,提高其结构设计及装配工艺水平。