水轮发电机滑环装置在线监测硬件系统设计

2021-07-23刘凤君

陈 锋,刘凤君

(1.中国长江电力股份有限公司白鹤滩水力发电厂,四川 宁南 615400;2.九龙中学,四川 广安 638500)

滑环装置是水轮发电机组核心设备之一,出现故障时可能导致转子接地、转子失磁等重大事故,危及发电机和电网的安全稳定运行[1-2]。随着机组容量的不断提高,滑环装置故障引起停机事故被视为不可接受风险。滑环装置故障形式很多,其中过热故障最为频繁,后果最为严重[3-4]。文献[5-7]中介绍的红外测温探头非接触式数据采集在线监测方案,因碳刷在导电环上密集布置,相邻碳刷空间狭窄,一个探头监测多个碳刷温度,准确性较低,同时过热故障是多重故障因素累积作用结果,单一的温度监测难以客观全面分析故障原因,应用价值有限。本文设计的监测系统方案主要解决了多传感器有限空间布置、供电电源与安全性矛盾,高温高磁对采集数据的准确度影响等技术难题[5-7]。

1 在线监测系统方案

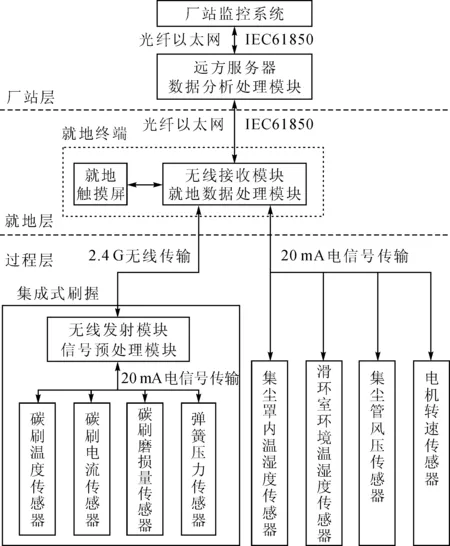

复杂环境下的高压电气设备多种监测信号采集,运用接触式传感器测量、非接触式无线信号传输相结合是有效途径[8-9]。图1所示为滑环装置在线监测系统结构图,数据传输采用有线和无线相结合的传输方式。集成式刷握把各种监测传感器、信号传输线束,信号预处理模块、无线发射模块以及电池等部件与刷握进行融合设计,实现接触式数据采集,增加采集数据种类,提高数据准确性。各种监测传感器采集的数据,经传感器信号线传输到信号预处理模块进行预处理,处理后的数据通过无线发射、无线接收传输到就地数据处理模块进一步处理。无线接收模块、就地数据处理模块、触摸屏集成在一个就地终端盘柜内,供巡检维护人员查询。集尘罩内温湿度传感器、滑环室环境温湿度传感器、集尘管风压传感器、电机转速传感器等采集的数据,经传感器信号线直接送入就地处理模块处理。集成式刷握和就地终端之间无线传输距离较近,采用2.4 GH频段无线传输。就地层与厂站层设备布置距离较远,采用光纤传输,并遵循IEC61850协议。

图1 滑环装置在线监测系统结构图

滑环装置在线监测系统厂站层和就地层涉及的技术较为成熟,不展开讨论。过程层中碳刷和各种传感器集成设计,采集数据的准确性是系统开发的难点和创新点。

2 监测传感器选择

2.1 选型依据

监测数据类型越丰富,系统的准确性和可靠性越高,受限于环境空间和供电能力,对监测数据的种类进行取舍十分必要。

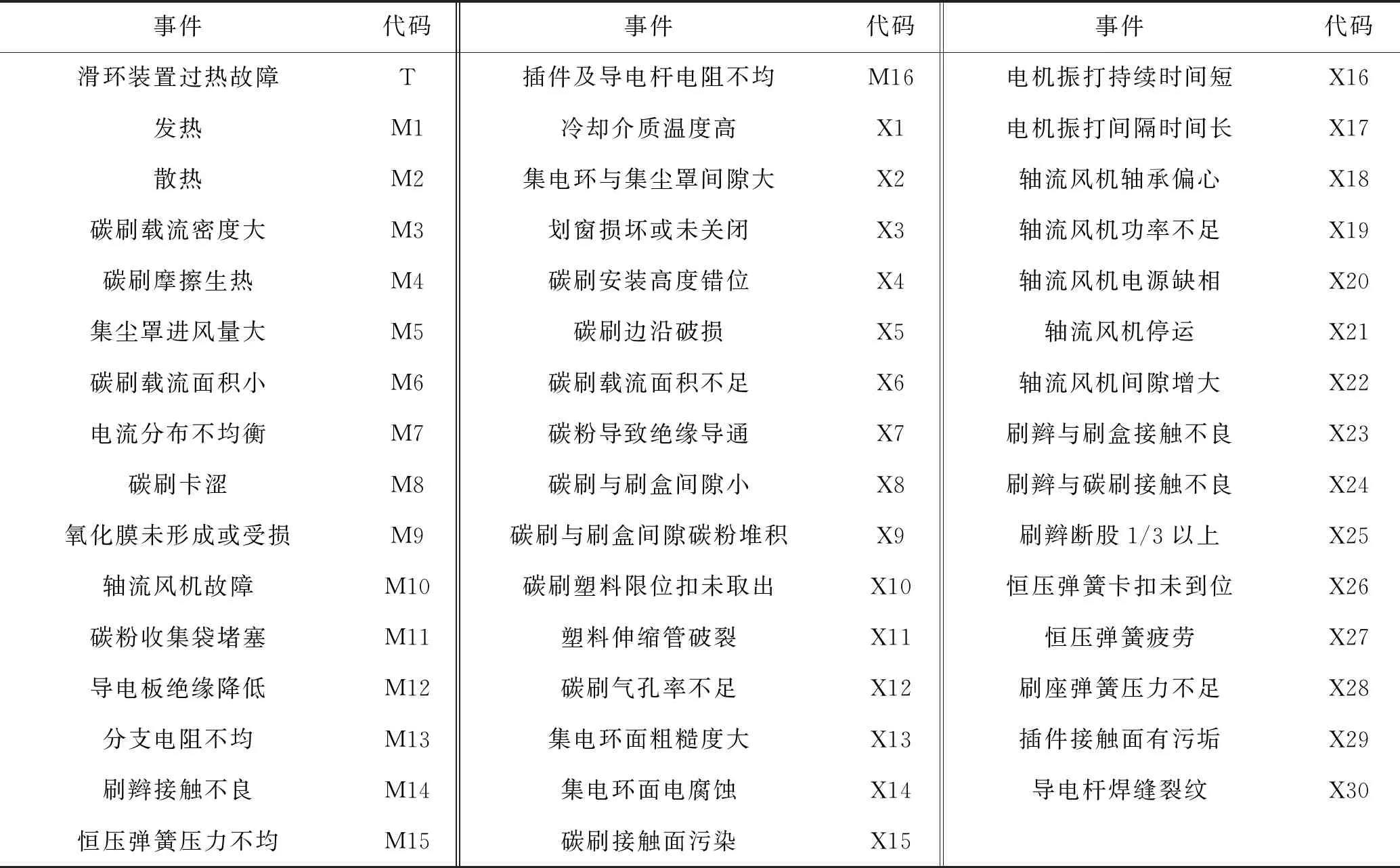

以58台700 MW及以上水轮发电机近十年故障数据为基础,运用故障树分析法(FTA)建立滑环装置过热故障树(如图2所示),事件描述如表1所示。

图2 滑环系统局部过热故障树图

表1 故障树事件描述表

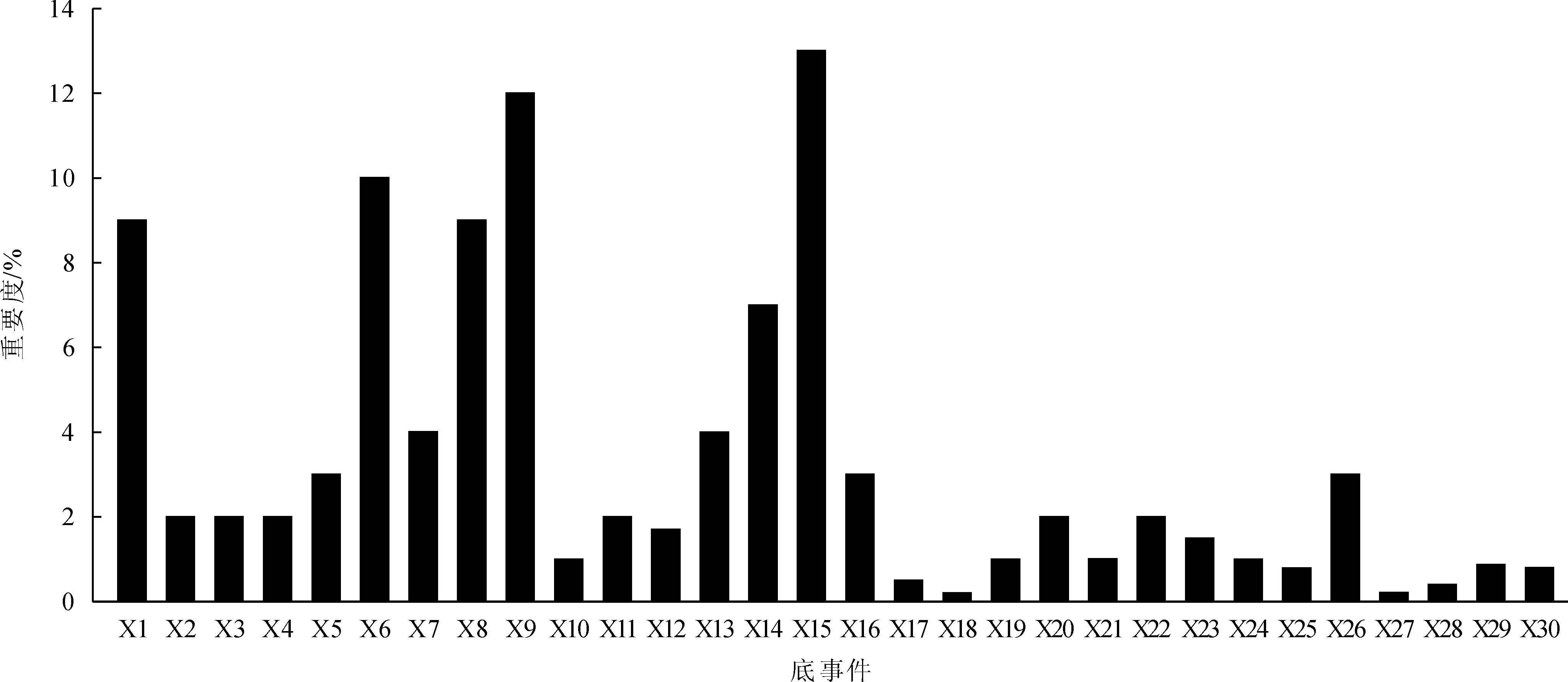

利用蒙特卡洛仿真方法定性分析滑环装置部件概率重要度[10-12],为传感器类型选择提供依据。仿真参数设置:最大工作时间Tmax=15 000 h、随机数个数n=300。当仿真次数达到N=10 000次时,仿真结果趋于稳定。基本部件概率重要度如图3所示。冷却介质温度高(X1)、碳刷载流面积不足(X6)、碳刷与刷盒间隙小(X8)、碳刷与刷辫之间碳粉堆积(X9)、集电环面腐蚀(X14)、碳刷接触面污染(X15)等底事件对滑环装置基本部件概率重要度影响较大,对这些底事件对应的物理量进行监测,有利于准确判断滑环装置健康状态。

图3 基本部件概率重要度图

重要底事件和监测传感器对应关系如下:X1为风压传感器,X6、X14、X15为碳刷温度传感器,X8、X9为磨损量传感器,X6和X14为电流传感器。上述五种传感器布置在集成刷握上,同时对碳粉吸收装置的风压、转速以及环境温湿度进行监测。

2.2 风压传感器

受集电环转动扰流影响,集尘罩腔体内外压差波动较大,不利于直接测量。碳粉收集装置风机的进风侧和出风侧的压差相对稳定,风压传感器输出信号相对稳定,便于后续运算。滑环装置风机功率1.5 kW,正常运行时压差为1~1.5 kPa,风道堵塞时最大压差3.2 kPa。选择风压传感器型号HALO-FY-WG,该传感器工作电源DC 24 V,量程-5~5000 a,输出信号4~20 mA,测量精度0.2%。

2.3 温度传感器

温度传感器的类型很多,综合考虑测量范围、精度,绝缘性能,安装难度,电源负载能力等因素,选择NTC热敏电阻作为测温元件。碳刷正常运行温度70~90℃,允许运行温度120℃,温度超过220℃刷辫断裂。选择温度传感器型号NTC100K,电阻值100 kΩ,量程-50~300℃,精度±1%,绝缘电阻(500 V DC)100 MΩ。

2.4 磨损量传感器

滑环装置运行过程中,碳刷故障时温度高、并存在周期性跳动。激光测距因反射面小,测量误差大。线性电阻测距需要较大的安装空间,很难实现。由此设计了一种磁通测距方案,即碳刷尾部埋入高温磁体,刷盒距尾部1/3处安装霍尔感应线圈,碳刷的不断磨损,通过线圈的磁通发生变化,输出0~3.7 V电压信号,A/D转换后输出磨损量数据。磨损量传感器量程-20~40 mm,精度±2%。

2.5 电流传感器

传感器额定电流不小于碳刷额定电流的2倍,短时耐受电流不小于额定电流的4倍,抗电磁干扰能力强,耐热性能不低于60℃和绝缘强不低于B级。按照上述要求,霍尔电流传感器型号HCS-BS5,额定电流200 A,最大电流400 A,精度±1%,工作电压5 V,输出电压0.625 V,工作温度-40~85℃。

3 监测回路集成化设计

3.1 碳刷监测传感器集成设计

滑环装置导电环内径2.1 m,上下导电环间距30 cm。单个导电环上布置有50支碳刷,4个集成风管口,14组励磁电缆,组件布置十分密集。相邻碳刷最小间距5 cm,从电气安全角度考虑,传感器布置不应压缩相邻碳刷的最小间距。把多种传感器集成在刷握上,首先需要解决传感器空间布局难题。

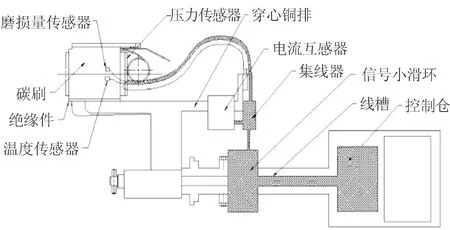

如图4为改进后的集成刷握结构示意图。温度传感器和磨损量传感器与碳刷一体成型,传感器距碳刷尾端20 mm。碳刷局部最高温度位于接触面中心区域靠后3~5 mm处[10],故障时最高温度400℃以上,受传感器量程限制,直接测量十分困难且不经济,利用碳刷热传导线性关系换算经济可行。压力传感器嵌入碳刷尾端均压垫块内,在刷盒支臂后端增加一个L型铜排,铜排与支臂一体成型,用于固定电流传感器和集线器。刷握的手柄处设计一个控制仓,布置无线发射模块、信号与处理模块、传感器电源等部件。

图4 集成刷握示意图

通过对传统刷握的优化改进,实现碳刷、刷握和监测回路组件的集成布置,解决空间安装难题。

3.2 碳刷监测传感器回路可靠性设计

碳刷监测传感器回路可靠性设计难点在于削弱碳刷过热故障产生的高温和线束疲劳老化对传感器回路绝缘的影响。碳刷过热故障产生的高温,直接影响传感器测量精度、可靠性以及寿命。碳刷插拔时手柄转动会加速信号传输线束绝缘老化,导致监测回路发生短路失效。某厂800 MW发电机进相试验时,碳刷过热故障局部最高温度324℃,因此监测传感器回路设计时,应考虑极限情况下监测回路仍能稳定可靠运行,为故障诊断分析提供数据支撑。

埋入碳刷的温度传感器和磨损量传感器与碳刷温度相同,选型应耐高温。电流传感器、集线器与L型铜排之间应设置绝热绝缘层。碳刷传感器信号线汇入集线器,经信号小滑环汇入控制仓。滑环装置运行过程中,传感器信号线会随碳刷一起蠕动,恒压弹簧容易刮伤信号线,同时恒压弹簧和刷辫温度较高,容易损伤信号线绝缘,导致信号线之间发生短路,因此刷辫和传感器信号线用低烟无卤阻燃型双孔套管进行保护。信号小滑环转动部分固定在手柄上,静止部分不会随刷握手柄转动。碳刷插拔时转动手柄,信号小滑环处的线束保持相对静止,避免线束缠绕和疲劳老化。

4 数据采集准确度影响因素

4.1 刷盒分流对数据精度影响

励磁电流从刷座流向集电环时,电流通道有两条。通道①:刷座→刷辫→碳刷→集电环;通道②:刷座→支撑杆→刷盒→碳刷→集电环。铜的电阻率1.72×10-8Ω·m,电化石墨(E468)电阻率为2×10-5Ω·m,两者相差1 000倍。运行正常时,因碳刷和刷盒之间存在0.1~0.2 mm间隙,接触电阻比碳刷电阻大得多[11-12]。电流主要经过通道①流向集电环;过热故障时,碳刷受热膨胀,电阻增大,碳刷和刷盒间隙变小,在间隙处产生强烈的电弧放电,通道②电流急剧增大,产生的局部高温足以让刷握边缘熔化,碳刷变形。

在滑环装置实验平台上模拟过热故障。实验前将新碳刷加热至220℃保持2 h,碳刷受热膨胀发生不可逆形变,验证碳刷和刷盒之间的间隙变化对刷盒分流情况影响。刷盒内部粘贴耐高温绝缘纸,验证电流通道②对过热故障的影响。试验条件如表2所示。

表2 碳刷分流实验条件表

试验结果如图5所示,可以得出如下结论:

图5 各种工况下碳刷温度对比图

1)碳刷正常时,刷盒是否绝缘对温升影响较小。通道②电流占总电流的5%,刷盒是否绝缘影响较小。

2)碳刷故障膨胀卡涩时,刷盒是否绝缘对温升影响很大。刷盒有绝缘时,通道②电流为0,碳刷温度明显上升,但与正常状态相比偏差不大;刷盒无绝缘时,通道②电流占总电流的30%以上,可见持续电弧放电,碳刷温度急剧升高。

刷盒进行绝缘处理,阻断通道②电流,对限制碳刷故障温升十分有效,同时可以减小传感器电流测量系统误差。

4.2 碳刷弹跳对数据精度影响

一般认为励磁整流功率柜输出稳定直流电流,流经滑环装置碳刷的电流也应该是稳定直流电流。实际上滑环装置运行过程中,受集电环偏心旋转,环面存在凸点,恒压弹簧压力不足等因素影响,碳刷会出现弹跳现象,流过单支碳刷的电流并不是稳定的直流电流,更接近周期性宽幅脉冲电流。以集电环面存在凸点为例,滑环装置参数如表3所示。

表3 滑环装置参数表

如图6、图7所示为集电环面存在凸点引起碳刷弹跳时电流波形图。集电环周期500 ms,碳刷弹跳周期100 ms。集电环面没有凸点,所有碳刷与集电环良好接触,每支碳刷电流80 A;如存在一个凸点,有10支碳刷与集电环脱离接触,接触良好碳刷电流100 A;如存在两个对称的凸点,接触良好的碳刷电流133 A,滑环装置碳刷会出现家族性严重过热故障。通过各个碳刷的瞬时电流,可以判断集电环面凸点数量以及严重程度,为检修维护提供依据。

图6 环面无凸点和一个凸点电流波形图

图7 环面无凸点和两个凸点电流波形图

在线监测系统的信号预处理模块应具备无效数据过滤功能。可采用两种方案:

方案一:数据过滤均值法。对单支碳刷一个测量周期(500 ms)内获取的M组数据,应剔除与加权平均值偏差大于10%(该值可根据精度需求调整)的N组数据,剩余的P组数据加权平均值作为碳刷的瞬时电流,提高数据准确度。

方案二:检周期抽帧测量法。图6、图7所示为碳刷弹跳时理想波形,实际波形中,在波形的上升沿和下降沿会出现电流尖峰。对单支碳刷一个测量周期(500 ms)内进行密集数据采集,确定碳刷弹跳周期。实验中数据采集间隔2 ms,获取的电流值构成波形周期。通过检周期时钟和瞬时电流时钟同步,瞬时电流采集时刻选择两个尖峰的中间时刻作为采集起始时间,采集间隔为检周期确定的电流周期。

两种方案各有优劣,方案一算法简单,数据精度高,但数据采集传感器和前端预处理模块工作量大,电源供电负荷较重,电池更换频繁。方案二碳刷弹跳周期和频率在一段时间内是固定不变的,检周期抽帧测量可以定期进行,数据采集时间间隔可以设置较长,电池供电更为持久,更具有实用性。从实际运用考虑,方案二更为成熟。

5 结 语

滑环装置在线监测系统的后台实现与其他监测系统相差不大,难点在于传感器的选型,传感器与刷握的集成设计,以及数据准确度处理。采用无线和有线相结合结构设计是与其他类似系统最大的区别,避免有线设计带来的安全风险。故障树仿真辅助传感器种类选择,传感器和刷握集成设计,充分利用刷握布置空间。电流的检周期抽帧测量方法,提高了采集数据准确度。