铝含量对Mg2-xAlxNi镁基储氢新能源汽车电池合金性能的影响

2021-07-23谢金良

谢金良,张 湘

(1.廊坊职业技术学院,河北 廊坊 065001;2.国防科技大学 智能科学学院,湖南 长沙 410073)

储氢合金作为一种高效、环保、安全的储氢方式,备受业界关注。镁基储氢合金因储氢容量高、资源丰富、价格低廉,极具应用前景和研究价值。苑慧萍和蒋利军[1]探讨和分析了不同碱溶液表面处理对稀土镁镍基储氢合金的影响规律。郑欣等[2]研究了镁基新能源储氢电池负极材料的铸造工艺。周宁宁和杨连成[3]研究了多层镁镍合金/镍钛合金/纯金属镁(Mg2Ni/NiTi/Mg)烧结载体对镁基储氢材料性能的影响研究。但是,镁基储氢合金由于电化学循环稳定性和耐碱液腐蚀性差,严重阻碍了它的商业化应用进程。如何提高镁基储氢合金耐碱液腐蚀性,成为镁基储氢合金研究的关键技术课题。

合金化是改善金属材料性能的常用途径。腊明等[4]研究了Sc对镁基储氢材料吸放氢动力学影响。吴正乾和程艳[5]研究了添加了合金元素钒和钴的新能源汽车电池用Mg1.8V0.2Ni0.95Co0.05新型镁基储氢合金组织与性能。刘丹丹等[6]分析了Sc和Y共掺入对镁基储氢材料性能的影响。刘志兵等[7]分析了金属V对镁基合金储氢性能的影响。李秀清[8]研究了含铝的镁基储氢合金的电化学稳定性。张燕莉和张旭阳[9]采用机械球磨法添加Fe、Co及Al合金元素制备了镁基储氢材料。但是现有的合金化研究一方面通过添加稀有金属导致材料成本上升,另一方面性能改善效果还难以满足工业化应用的需要。而金属铝是一种有效地提高耐蚀性合金化元素,有望成为改善镁基储氢合金耐蚀性和循环稳定性的优选合金元素之一。谢昭明[10]和陈玉安[11]等人研究了Al的添加对Mg2Ni储氢合金结构、氢扩散能力、放电容量和循环稳定性的影响。但是目前关于Al对镁基储氢合金耐碱液腐蚀性能影响,以及Mg2Ni储氢合金中合金元素Al的优选含量还鲜有报道,迫切需要进一步的研究。为此,笔者尝试在镁基储氢合金中添加不同含量的合金化元素Al,研究和分析了Al含量对Mg2-xAlxNi(x=0,0.1,0.2,0.3,0.4,0.5)镁基储氢新能源汽车电池合金显微组织、电化学稳定性和耐碱液腐蚀性的影响,以期为镁基储氢合金的进一步改性研究提供技术支持和试验数据。

1 试验材料和方法

1.1 试验材料

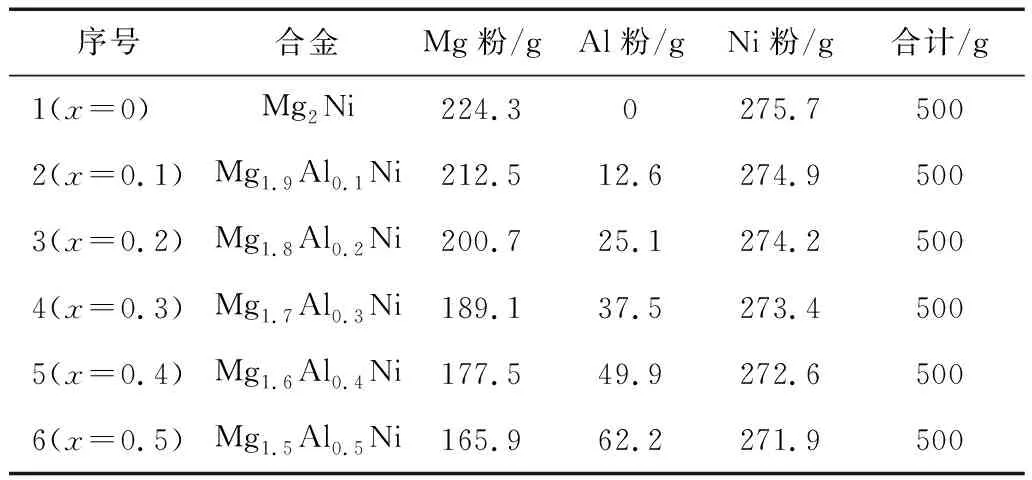

试验以Mg、Al和Ni纯金属粉末为原料,采用两步法(机械球磨+固态烧结)制备试验合金。首先按照表1试验合金配料表配料,将配好的原料在QM-1SP行星式球磨机中球磨6 h,球磨转速400 r/min、球料比8∶1,球磨过程中充入氩气以防止粉末氧化;接着在室温条件下用WE-60型液压万能试验压力机将球磨后的粉末压成φ25 mm×10 mm圆柱形试块,压制时间30 s、压力90 kN;然后置于烧结炉中,在氩气保护气氛下加热到590 ℃保温4 h,获得Mg2-xAlx-Ni(x=0,0.1,0.2,0.3,0.4,0.5)6组试验合金试样。试验合金成分配料如表1所示。

表1 试验合金Mg2-xAlxNi配料表Table 1 Proportioning table of Mg2-xAlxNi alloy samples

1.2 试验方法

各试样的电化学稳定性在DP-CHI600E型电化学工作站进行测试,电解液为6 mol/L KOH溶液,充放电循环10次。充放电制度:充电电流60 mA/g、充电时间10 h、充电后静置0.5 h,放电电流60 mA/g、放电截止电位1 V,放电后静置0.5 h。各试样的耐碱液腐蚀性能测试在DP-CHI600E型电化学工作站上进行,腐蚀液为6 mol/L KOH溶液、扫描速度0.001 V/s,为去除试样表面氧化物,测试前先在-1.0 V恒电位下极化3 min,并用PG18型显微镜观察试样的表面腐蚀形貌。各试样经磨制、浸蚀(5%乙酸-去离子水溶液)后在JSM6510型扫描电子显微镜下观察其显微组织。

2 试验结果及讨论

2.1 电化学循环稳定性

各合金试验试样的电化学循环稳定性测试结果如表2所示。所述放电容量衰减率的计算方法:(最大放电容量-充放电循环10次后的放电容量)÷最大放电容量×100%。放电容量衰减率越小,则合金的电化学循环稳定性越好;反之,放电容量衰减率越大,则合金的电化学循环稳定性越差。从表1可以看出,随Al元素含量增加,试样放电容量衰减率表现出先减小后增大的变化趋势;Mg2-xAlxNi(x=0.4)合金的放电容量衰减率最小,合金电化学循环稳定性最佳;与未添加Al的相比,Mg2-xAlxNi(x=0.4)合金充放电循环10次后其放电容量衰减率从60%减小至36%,合金电化学循环稳定性得到显著提高。此外,从表1还可以看出,当Al含量过小或过大时,都不利于改善合金的初始放电容量和最大放电容量;Mg2-xAlxNi(x=0.3和0.4)合金的初始放电容量和最大放电容量均较Mg2Ni合金的得到了显著提高,但是Mg2-xAlxNi(x=0.5)合金的初始放电容量与Mg2Ni合金的相当,但最大放电容量较Mg2Ni合金的有所下降。

2.2 耐碱液腐蚀性能

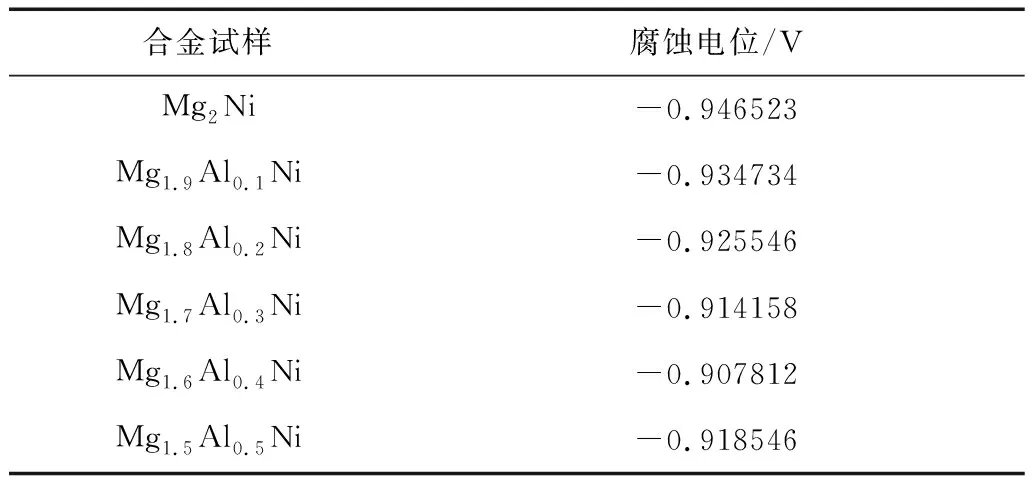

Mg2-xAlxNi(x=0,0.1,0.2,0.3,0.4,0.5)各试验合金试样的耐碱液腐蚀性能测试结果如表3所示。

表3 各试样耐碱液腐蚀性能测试结果Table 3 Test results of alkali corrosion resistance of samples

从表3可以看出,随着Al含量增加,合金试样的腐蚀电位先正移后负移,合金耐碱液腐蚀性能先提高后下降;Mg2-xAlxNi(x=0.4)合金的腐蚀电位最正,耐腐蚀性能最佳,其腐蚀电位较Mg2Ni合金的正移了0.038 711 V(从-0.946 523 V正移至-0.907 812 V);当Al含量进一步增加,Mg2-xAlxNi(x=0.5)合金的腐蚀电位不但没有进一步正移,反而出现了负移,合金耐碱液腐蚀性能不但没有进一步提高反而出现了下降。

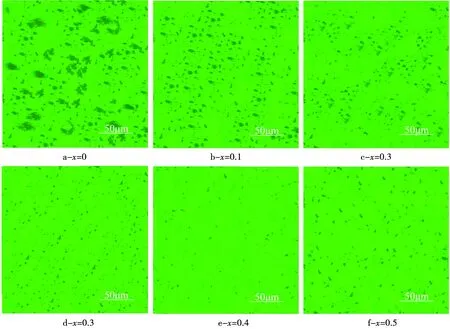

图1是Mg2-xAlxNi(x=0,0.1,0.2,0.3,0.4,0.5)各合金试样碱液腐蚀试验后的表面形貌。从图1可以看出,不添加Al的Mg2Ni合金(图1a)表面腐蚀最严重,试样表面布满较多体积较大的团状腐蚀坑,并夹杂着较多细小腐蚀坑;与之相比,合金元素Al添加后试样表面腐蚀情况明显减轻,随Al含量增加,试样表面腐蚀现象先减轻后加重;Mg2-xAlxNi(x=0.4)合金的表面腐蚀现象最轻微,试样表面仅有少量细小腐蚀坑,试样耐碱液腐蚀性能最佳;当Al含量进一步增加,Mg2-xAlxNi(x=0.5)合金的表面腐蚀坑有所增加,试样的表面腐蚀现象有所加重,试样耐碱液腐蚀性能有所下降。

2.3 显微组织

Mg2-xAlxNi(x=0,0.1,0.2,0.3,0.4,0.5)各试验合金试样的显微组织SEM照片如图2所示。从图2可以看出,添加合金元素Al后,Mg2-xAlxNi合金内部出现了不同形状的白亮颗粒。已有研究表明,这些不同形状的白亮颗粒为Al3Ni2、Mg3AlNi2相,这些新相形成的晶界以及缺陷为氢原子在晶粒内扩散提供了更好的通道,有利于避免氢原子穿过氢化物相的长程扩散[10-11]。从图2还可以看出,Al含量不同,合金中白亮颗粒的尺寸有较为明显的不同;当Al含量较少时(图2b~d),白亮颗粒大小不一、分布均匀性较差;当Mg2-xAlxNi(x=0.4)时,白亮颗粒尺寸较为均匀、分布均匀性较好;当Al含量进一步增大时,白亮颗粒尺寸明显增大、缺陷体积(图中团状黑色区域)也明显增大。由此可以看出,Al含量偏低时容易导致含铝相难以在合金内部均匀分布,随Al含量增加,含铝相尺寸和分布均匀性逐渐提高;但当Al含量过高时,含铝相尺寸将急剧增大且合金内部缺陷也明显增大。

图1 Mg2-xAlxNi合金试样表面腐蚀形貌Fig.1 Surface corrosion morphologies of Mg2-xAlxNi alloy samples

Mg2Ni合金电化学循环稳定性和耐碱液腐蚀性能差的原因是 Mg2Ni在碱液中极易生成Mg(OH)2,合金的耐碱液腐蚀性能差;生成的Mg(OH)2不仅降低了合金表面的电催化性能,而且严重阻碍了氢原子内部的扩散。随充放电循环次数的增加,Mg(OH)2含量不断增加,导致Mg2Ni合金的放电容量急剧减小,合金的电化学循环稳定性差。在Mg2Ni中添加合金元素Al,即用金属Al部分取代金属Mg,在充放电循环和碱液腐蚀过程中,合金表面预先生成致密的Al2O3保护层,一方面有效阻止了电解液和腐蚀液向合金内部扩散,另一方面有效抑制了Mg(OH)2的生成,从而改善合金的电化学循环稳定性和耐碱液腐蚀性能,这也是为什么添加合金元素Al后,Mg2Ni合金的电化学循环稳定性和耐碱液腐蚀性能得到提高的原因。在Mg2Ni中添加合金元素Al,在合金内部生成含Al新相“白亮颗粒”(Al3Ni2、Mg3AlNi2相)[10-11],当Al含量较低时,“白亮颗粒”尺寸差异较大且难以均匀分布,使其对Mg2Ni合金电化学循环稳定性和耐碱液腐蚀性能的改善效果有限;当Al含量适中时,“白亮颗粒”尺寸较为均匀且均匀分布在合金内部,从而显著提高合金的电化学循环稳定性和耐碱液腐蚀性能;但是当Al含量过多时,合金内部“白亮颗粒”尺寸明显增大,且缺陷体积明显增大,导致合金的电化学循环稳定性和耐碱液腐蚀性能不是进一步提高反而有所下降。所以,Mg2Ni合金中元素Al的含量必须适当,不宜过低也不宜过高。根据充放电循环和碱液腐蚀试验结果,为提高Mg2Ni合金电化学循环稳定性和耐碱液腐蚀性能,合金元素Al含量优选为Mg2-xAlxNi(x=0.4)。

3 结 论

以球磨后烧结制备的Mg2-xAlxNi(x=0,0.1,0.2,0.3,0.4,0.5)试验合金为对象,研究了Al含量对Mg2Ni合金电化学循环稳定性、耐碱液腐蚀性能和显微组织的影响,得到如下主要结论:

1)随Al含量增加,Mg2Ni合金放电容量衰减率先减小后增大、在6 mol/L KOH溶液中的腐蚀电位先正移后负移,Mg2-xAlxNi(x=0,0.1,0.2,0.3,0.4,0.5)合金的电化学循环稳定性和耐碱液腐蚀性能先提高后下降。

2)与不添加Al的Mg2Ni合金相比,Mg2-xAlxNi(x=0.4)合金充放电循环10次后的放电容量衰减率从60%减小至36%,腐蚀电位从-0.946 523 V正移至-0.907 812 V,合金具有最佳的电化学循环稳定性和耐碱液腐蚀性能。Mg2Ni中合金元素Al含量优选为Mg2-xAlxNi(x=0.4)。

3)Mg2-xAlxNi(x<0.3)合金内部含Al新相“白亮颗粒”大小不一、分布均匀性较差;Mg2-xAlxNi(x=0.4)合金内部“白亮颗粒”大小较为一致呈均匀分布;Mg2-xAlxNi(x=0.5)合金内部“白亮颗粒”尺寸和缺陷体积均明显增大。