铋含量对4032铝合金力学及摩擦学性能的影响

2021-07-23成剑锋尹延国李聪敏

成剑锋,尹延国,李聪敏,沈 兰,许 明

(合肥工业大学 机械工程学院,安徽 合肥 230009)

4032高硅铝合金由于具有热膨胀系数低、耐磨性能好、高温强度高、抗腐蚀性好以及凝固流动性好等优点,被广泛用于承受中等载荷及形状复杂的结构零件,车用涡旋式压缩机涡旋盘常采用4032铝合金制造[1]。传统的涡旋盘摩擦副动盘与静盘均采用4032铝合金制造,其中动盘表面需经过阳极氧化或镀镍等表面处理方法改性,其目的是增强动盘的耐磨性,延长使用寿命。但同时也增加了成本,不符合环保要求发展趋势。因此,本试验对这一摩擦副组合从材料配方设计方面进行优化,考虑在静盘材料中添加减摩组元来改善摩擦副的润滑状态,提高其使用性能。

在铝合金中添加低熔点的金属元素可以显著改善其减摩耐磨性能,常添加的元素有Sn、Pb、Bi等元素。Al-Sn系轴承合金是应用较早的铝基轴承合金,高锡铝基轴承合金虽在减摩性、抗咬合性和嵌藏性等方面有较大优势,但其硬度和强度较低,承载能力差;低锡铝基轴承合金承载能力有所提升,但减摩、抗粘着性能弱化,难以满足动、静盘摩擦副较高强度与良好减摩耐磨性能的使用要求。Al-Pb系轴承合金因具有良好的减摩、耐磨性、抗咬合性能以及较强的承载能力获得了广泛应用;随着近年来对材料环保要求不断提高,铅类材料的使用也因此受到限制[2]。铋是一种软质低熔点金属,原子序数83,熔点为271 ℃,布氏硬度为9HB。Al-Bi系合金是一个偏晶合金系,基体组织中Bi相会以游离状态存在。摩擦过程中由于摩擦热的作用,游离状态的Bi会从接触表面析出,在表面起到润滑膜的作用,改善润滑状态,增强铝基材料摩擦副的减摩耐磨性能[3]。为此,本试验通过在4032铝合金中添加Bi元素,探究铋含量对其摩擦学性能的影响,以期为研发具有良好减摩耐磨性能的铝基合金涡旋盘摩擦副材料提供试验数据。

1 试验过程

1.1 试验材料

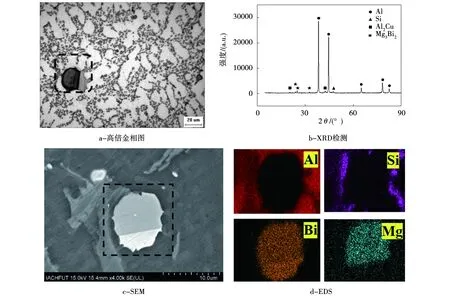

试验原材料为工业用4032铝合金锭和纯度为99.999%的铋块,4032铝合金的化学成分见表1。用分析天平对4032铝合金锭和铋进行称量配料。由于摩擦磨损试验需要两个试样对磨,因此设计如图1所示的上试样和下试样。上试样材质为4032铝合金,其制作过程:将4032铝合金原料在坩埚炉中熔化加热至750 ℃保温30 min,然后加入质量分数为0.5% 的Al-Sr合金进行变质处理,通入氩气进行除气处理,用石墨搅拌器进行机械搅拌10 min,加入打渣剂清除杂质后倒入水冷铁模中成型。下试样的制作过程:将3份4032铝合金原料分别在坩埚炉中熔化加热至850 ℃保温30 min,保温后分别加入配料比为w(Bi)=1%、3%、5%的不同量的铋块,然后加入质量分数为0.5%的Al-Sr合金进行变质处理,通入氩气进行除气处理,用石墨搅拌器进行机械搅拌10 min,加入打渣剂清除杂质后倒入水冷铁模中成型,分别制备出w(Bi)=1%、3%、5%的4032铝合金试样。将浇注的上、下试样一起进行520 ℃4 h固溶处理和170 ℃6 h人工时效处理,以改善力学性能。上试样经机械加工制成标准试样,下试样采用线切割、精铣和打磨成标准试样。

1.2 试验方法

采用Leica DMI5000M卧式金相显微镜对抛光腐蚀后的上、下试样表面铸态组织进行检测。采用JSM-6490LV扫描电子显微镜(SEM)对下试样磨痕区显微形貌进行观测,利用其自带的INCA能谱仪(EDS)对磨痕化学成分进行检测。

摩擦磨损试验在自制的HDM-20端面摩擦磨损试验机上进行,上试样的端面为环形,摩擦接触尺寸为Φ25 mm×Φ15 mm,厚度为8 mm,表面粗糙度Ra为0.2 μm,通过定位销将上试样固定在旋转主轴上;下试样尺寸为Φ50 mm×6 mm,固定在底座上,表面粗糙度Rm为0.2 μm,如图1所示。试验载荷为800 N(2.5 MPa),线速度为0.865 m/s,32号机械油浸油润滑,温度为室温,设定运行时间为60 min。试验开始前,对上、下试样接触表面进行打磨抛光处理,用表面粗糙度仪对试验表面粗糙度进行检测,以保证所有上、下试样表面的粗糙度一致。用丙酮清洗抛光后的试样表面,在精度为0.001 g的GP-300型天平上对上、下试样的质量进行称量,取三次测量的平均值作为试样的最终质量。上、下试样通过专用夹具固定在HDM-20端面摩擦磨损试验机上,试验机上装载的相关传感器每秒会自动采集记录润滑油温度、加载力、摩擦扭矩、主轴转速等数据。当上、下试样表面一旦咬合会导致摩擦扭矩超过极限设定值,扭矩传感器自动报警并停止试验。试验结束后,用丙酮清洗上、下试样表面油污,并在恒温干燥箱内干燥后,在精度为0.001 g的分析天平上测量其质量,用以对比试验前后上、下试样质量的变化。

2 试验结果及分析

2.1 显微组织与硬度

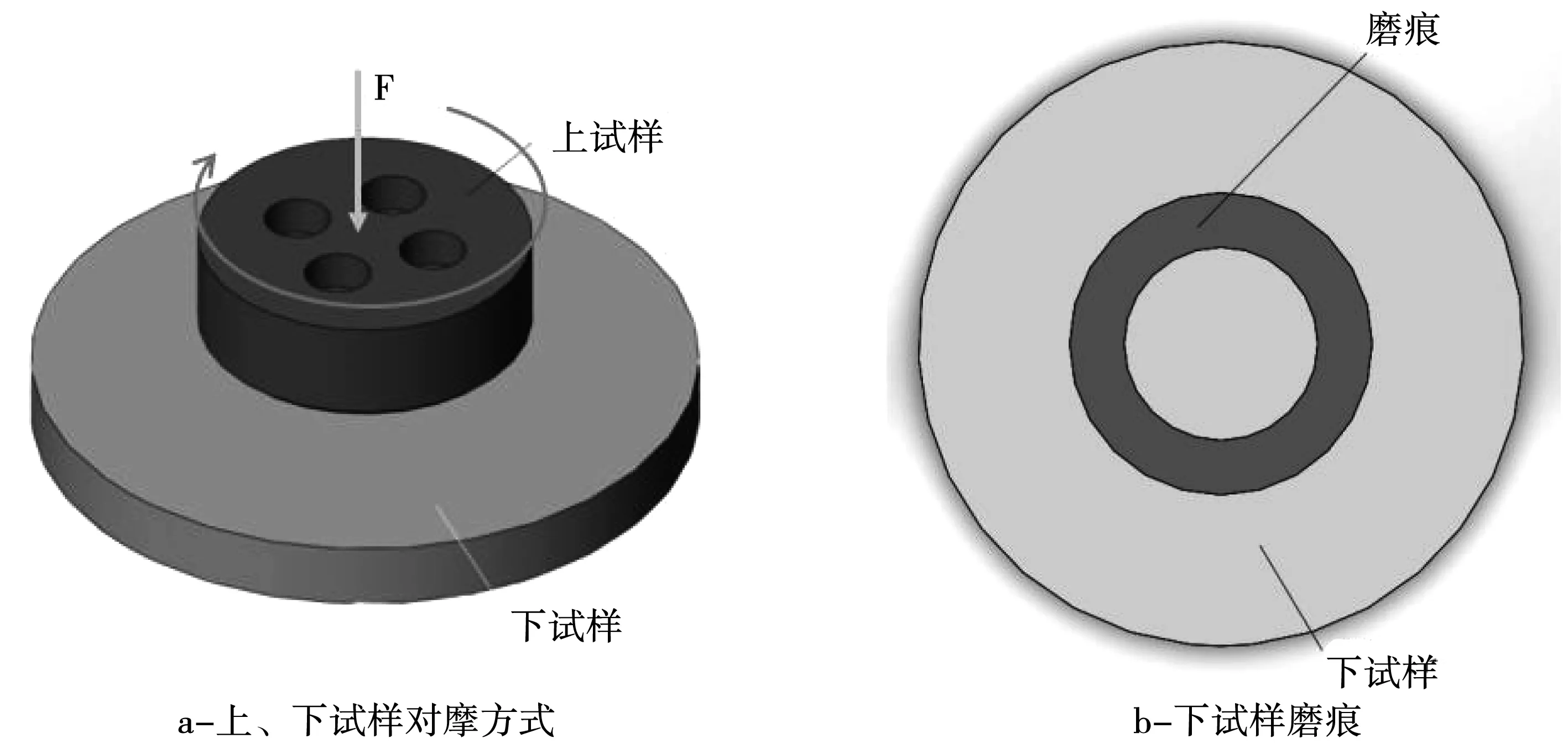

如图2为不同铋含量的4032铝合金的金相组织。图2中白色相为α-Al,灰黑色针状相为共晶硅相,还有黑色的球状相。w(Bi)=3%的4032铝合金的高倍金相照片如图3a所示,虚线框中球状相是由灰黑色部分和灰色部分拼接而成,由图3b、3c的XRD与SEM检测结果显示,Bi在合金中主要以Bi单质和金属间化合物Mg3Bi2的形式共存。黑色球状相在SEM照片中为亮白和灰白拼接状组织,经EDS检测发现,其中亮白色为富Bi相,灰色为富Mg、富Bi组织,结合XRD检测,它是Mg3Bi2相。合金中Mg、Al、Cu、Bi和Si的电负性分别为1.31、1.61、1.90、2.02和1.90,Mg与Bi的电负性相差最大使得两者最容易形成金属间化合物,因此合金中有Mg3Bi2形成。

图1 上、下试样对摩方式和磨痕示意图Fig.1 Schematic diagram of friction pattern and mark of the upper and lower samples

图2 加入不同铋含量的4032铝合金的金相组织Fig.2 Metallographic structure of 4032 aluminum alloy with different Bi contents added

同时由图2可以看出,随着铋含量增加,黑色富铋相开始增多,但当w(Bi)=5%时富Bi相尺寸达到50 μm,出现严重的偏聚现象。这是由于当w(Bi)>3.4%时,在铝合金凝固时存在液相分离,Bi相在铝合金凝固之前开始形核、长大而形成大尺寸Bi相,因此出现了如图2d所示的现象。同时,加入铋后共晶硅形态发生明显变化,其尺寸随铋含量升高而不断减小。研究发现,铋可以降低铝熔体的表面张力导致Al与Si之间接触角变小,使得Si生长前端更容易被Al抑制,进而减小了共晶硅的尺寸[9]。

图3 加入w(Bi)=3%的4032铝合金的高倍金相图、XRD、SEM及EDS检测结果Fig.3 High-magnitude metallographic diagram,XRD,SEM and EDS results of 4032 aluminum alloy with 3% Bi added

图4所示为不同铋含量的4032铝合金的拉伸应力随伸长率的变化规律图,曲线上的数字代表不同铋含量试样的抗拉强度。由抗拉伸曲线可以看出,随着铋含量增加,试样抗拉强度先增大后减小,伸长率也表现出相同的规律。这是因为:添加适量的铋对共晶硅具有明显的细化作用,细小的Si相有提高4032力学性能的作用[3];富Bi相属于软质相,与Al不互溶,过量的Bi相对基体的割裂作用比较明显,故使其力学性能降低。

2.2 铋含量对4032铝合金减摩耐磨性能的影响

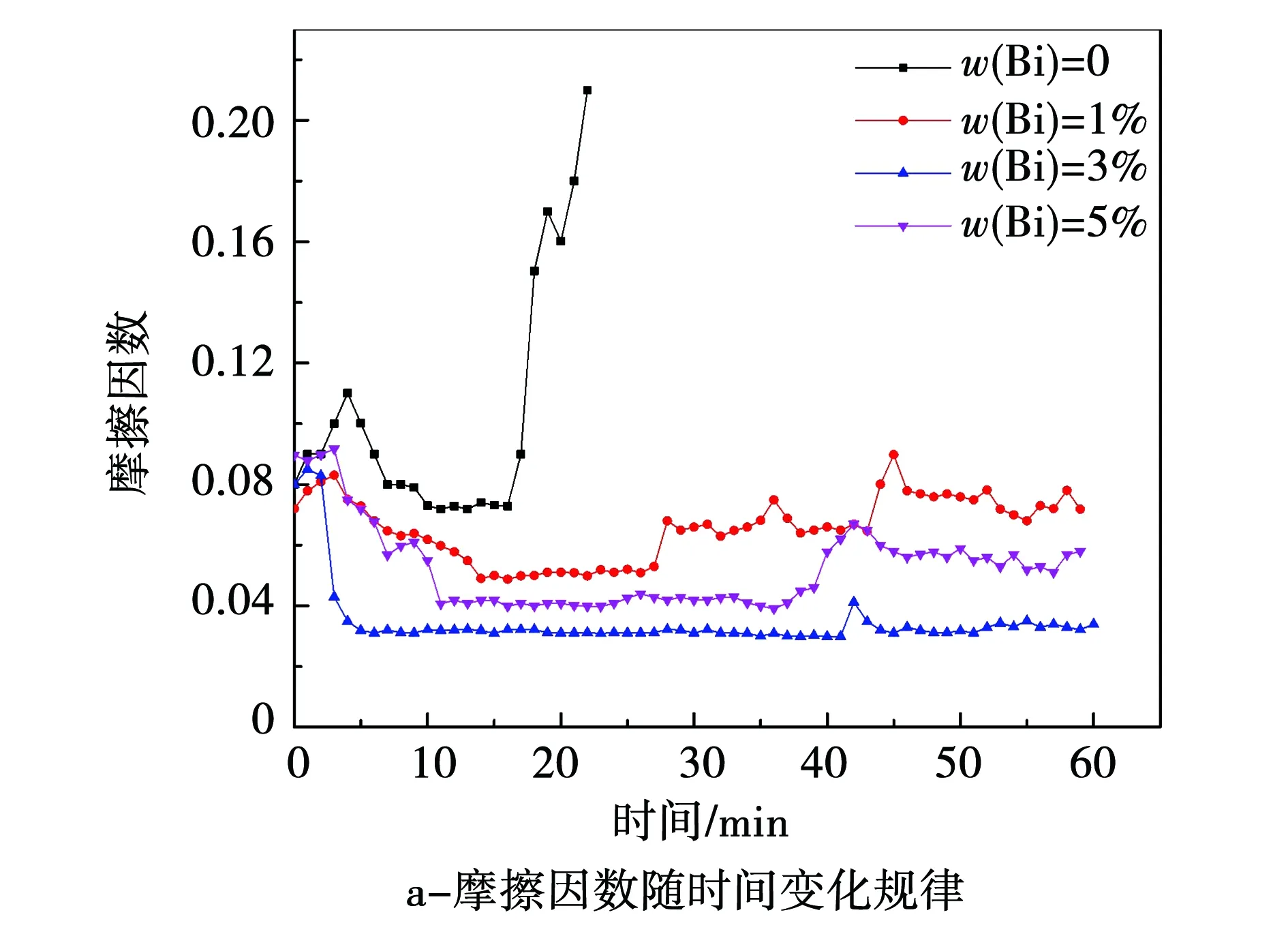

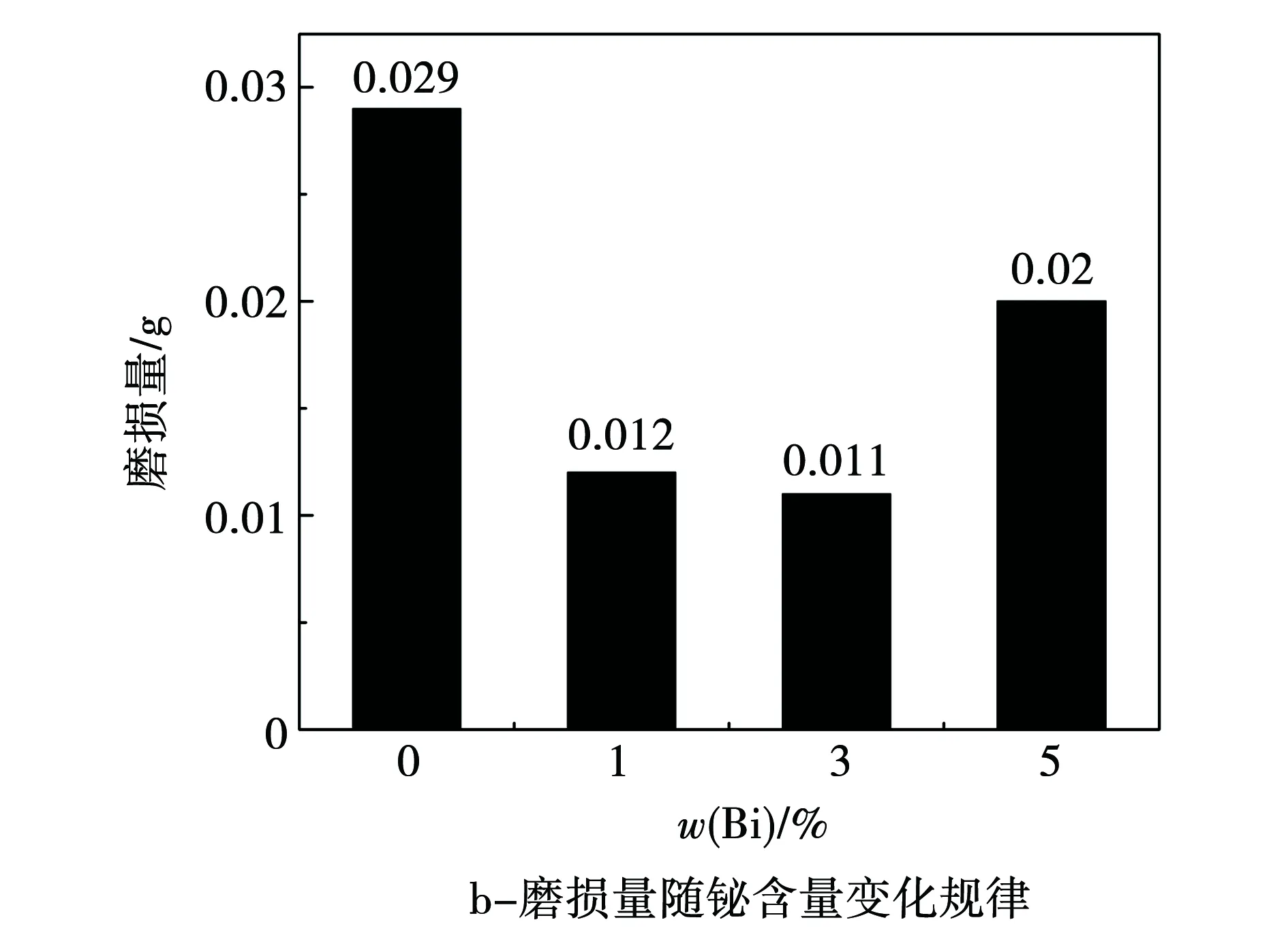

图5所示为不同铋含量的4032铝合金的摩擦磨损特性。如5a图可知,当未添加铋时合金在前10 min磨合期内摩擦因数先增大后减小,10 min~17 min摩擦因数稳定在0.07左右,整体摩擦因数较大且波动明显,17 min后摩擦副摩擦因数直线变大,伴随有摩擦温度的快速升高,表明摩擦副间油膜破裂产生粘着、咬合而失效;添加w(Bi)=1%的合金磨合期约为17 min,随后在17 min~28 min的时间内摩擦因数稳定在0.05左右,28 min后摩擦因数有所上升,但直至60 min摩擦磨损试验结束,摩擦副的摩擦因数仍维持在0.06~0.08之间波动,摩擦副整体运行平稳,说明合金的抗粘着、咬合能力得到改善;当w(Bi)=3%时,摩擦磨损试验的磨合期约为5 min,随后在5 min~60 min时间内摩擦副的摩擦因数基本稳定在0.028左右,而且期间的摩擦温升也较小,摩擦副运行非常平稳,在试验期间内摩擦副未发生咬合现象,表明含w(Bi)=3%的4032铝合金表现出良好的减摩、抗粘着性能;随着w(Bi)进一步升高至5%,摩擦因数在经历12 min的磨合期后逐步下降稳定在0.04左右,在37 min摩擦因数开始上升并在0.05~0.06之间波动,摩擦副整体运行依然较为平稳,合金也表现出较好的减摩、抗咬合能力,但与含w(Bi)=3%的4032铝合金相比,其摩擦学性能已有所变差。从图5b可以看出,含w(Bi)=3%的4032铝合金磨损量最小,表现出优异的抗磨性能,未添加Bi的4032铝合金磨损量最大。

图5 不同铋含量4032铝合金摩擦磨损特性Fig.5 Friction and wear characteristics of 4032 aluminum alloy with different Bi contents

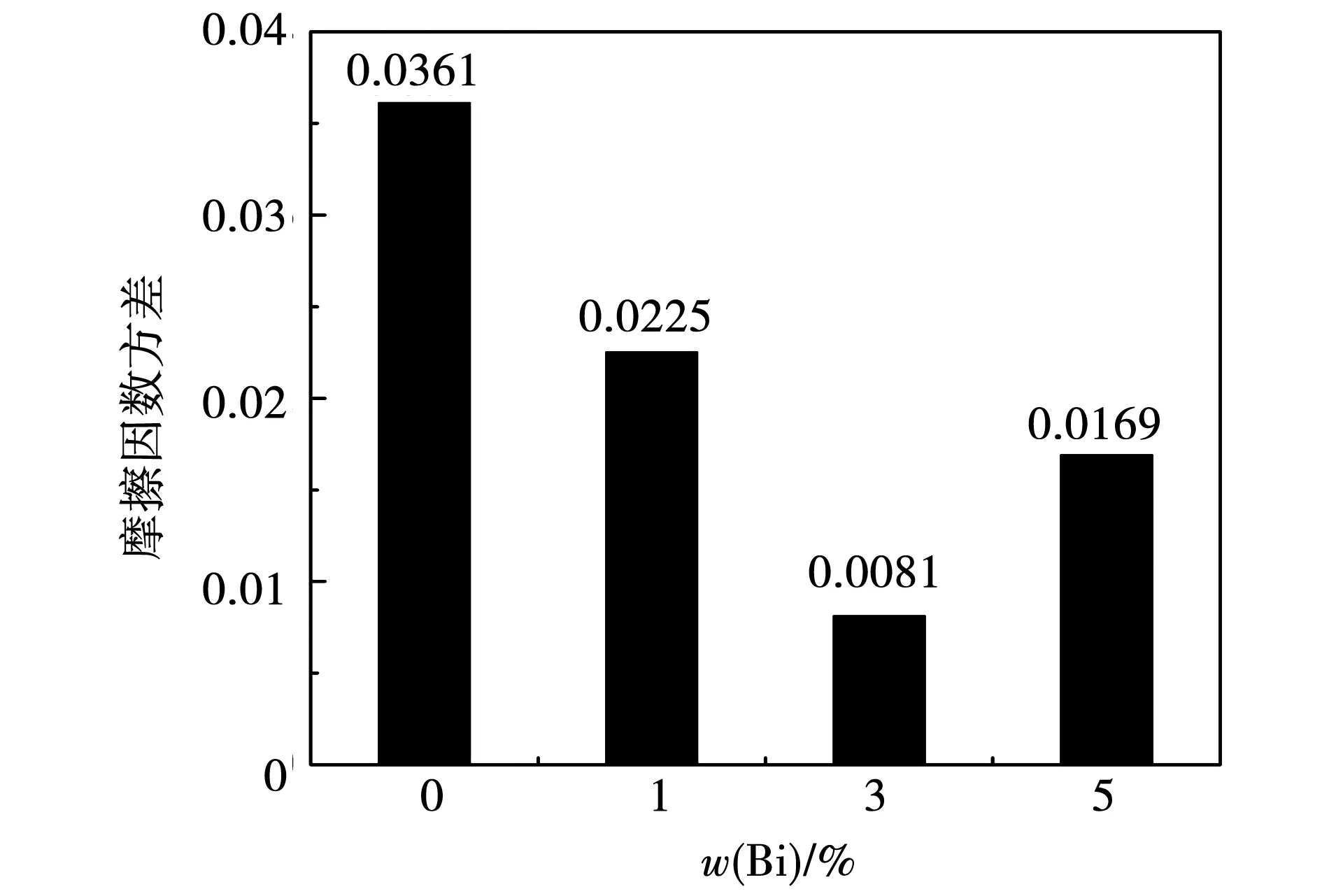

同时,为了进一步研究铋含量对4032铝合金摩擦磨损稳定性的影响,计算了整个摩擦磨损过程中摩擦因数的方差,方差可以在一定程度上反映整个摩擦过程的运转平稳程度,如图6所示。从图6可以看出,随着铋含量的提高,摩擦副的摩擦因数的方差呈现先减小后增大的趋势。一般在一个摩擦过程中,对方差影响较大的主要是磨合期和油膜破坏后的运行阶段。在磨合期内,两表面的微凸体会产生接触,摩擦副摩擦因数总体较大,由图5所示,含Bi的试样摩擦副磨合期内摩擦因数小,磨合期也短。不添加铋的同种4032铝合金相容性好,两摩擦表面间油膜破坏后直接接触容易导致粘着、甚至咬合,使得摩擦副的摩擦因数较大且波动明显,因而摩擦因数方差最大。含w(Bi)=1%材料摩擦副表面润滑隔离膜的存在,摩擦副摩擦因数减小而且平稳,所以方差降低,但因为铋含量少,Bi相隔离膜的连续性差,因而方差降低有限;当添加w(Bi)=3%时,方差进一步降低,这是因为如图2所示的富Bi相增多且分布均匀,摩擦磨损过程中润滑油膜破坏后易于形成连续、完整的富Bi相隔离膜,摩擦副运行更加平稳;当添加w(Bi)=5%时,方差有所变大,这是因为w(Bi)=5%时,Bi相易聚集变得粗大,分布不均匀,导致摩擦磨损过程中无法形成连续、完整的富Bi相隔离膜,局部区域富Bi相隔离膜较厚易剥落,反而削弱了合金摩擦磨损性能;同时含w(Bi)=5%的4032铝合金的强度降低,对润滑膜的支撑作用减弱,也对润滑减摩性能不利,导致摩擦副摩擦因数增大以及平稳性变差,所以相对于w(Bi)=3%的材料而言,摩擦因数方差有所变大。

图6 铋含量对摩擦因数方差的影响Fig.6 Effect of Bi content on friction factor variance

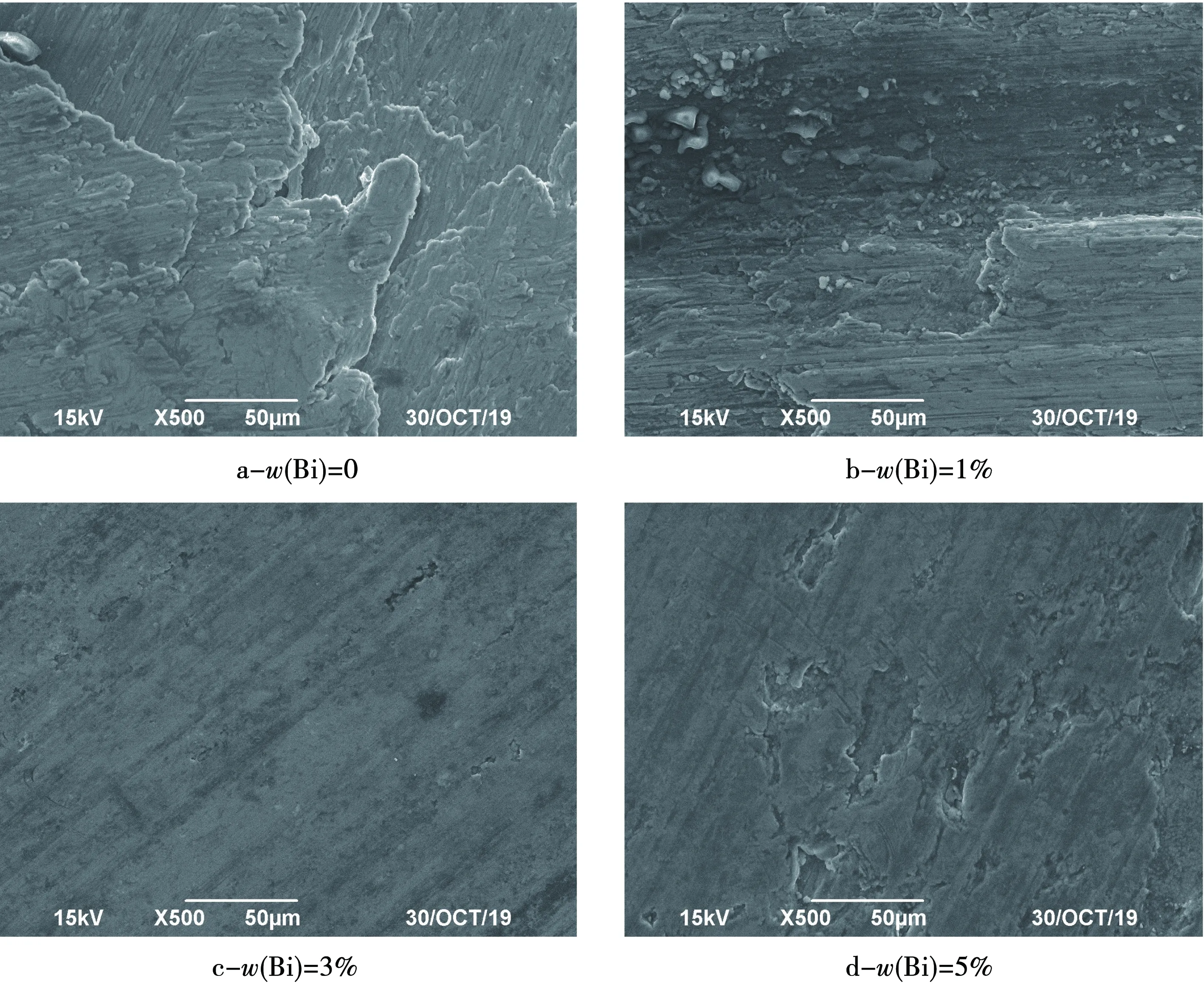

图7所示为不同铋含量4032铝合金试样磨痕表面形貌。从图7a、b可以看出,磨损表面存在严重的粘着、撕裂、剥落及材料堆砌现象,说明磨损界面间产生了严重的粘着磨损。这是由于摩擦对偶件材料也是4032铝合金,摩擦磨损过程中润滑油膜一旦破裂,相同或相近的材料之间摩擦更容易产生粘着,进而形成表面材料撕裂。随着磨损进行,摩擦表面温度逐渐升高,摩擦表面硬度减小,粘着现象更加严重。当w(Bi)=3%时(图7c),磨损表面出现了大面积的光滑磨损区域,粘着现象减轻。这是由于Bi在磨损界面间形成了固体润滑膜,在磨损中起补充、完善润滑油膜的作用,摩擦磨损过程中润滑油膜破裂时,富Bi相隔离膜阻碍摩擦副之间的直接接触,使其不易产生粘着现象,因此磨痕表面较光滑,粘着轻微。而当w(Bi)=5%时(图7d),磨损界面间出现了较多的脱落坑,说明磨损开始加剧,材料的减摩、抗粘着性能降低。

图7 下试样表面磨损形貌Fig.7 Surface wear morphologies of the sample

3 结 论

1)在4032铝合金中添加铋后形成了单质Bi与化合物Mg3Bi2组成的富Bi相,Bi相的强度弱化与细晶强化的综合作用,使得含w(Bi)=1%的4032铝合金抗拉强度和伸长率都最高。

2)添加w(Bi)=3%的4032铝合金的摩擦因数和磨损量最小,摩擦副运行最为平稳,磨痕表面较光滑,粘着轻微;适量的且分布均匀的富Bi相有利于形成连续、完整的富Bi润滑膜,改善润滑条件,提高4032铝合金的摩擦磨损性能。