异型三点接触球轴承轴向游隙的测量方法

2021-07-22闫继山李凌霄喻胜堃曲红利段喜川

闫继山,李凌霄,喻胜堃,曲红利,段喜川

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

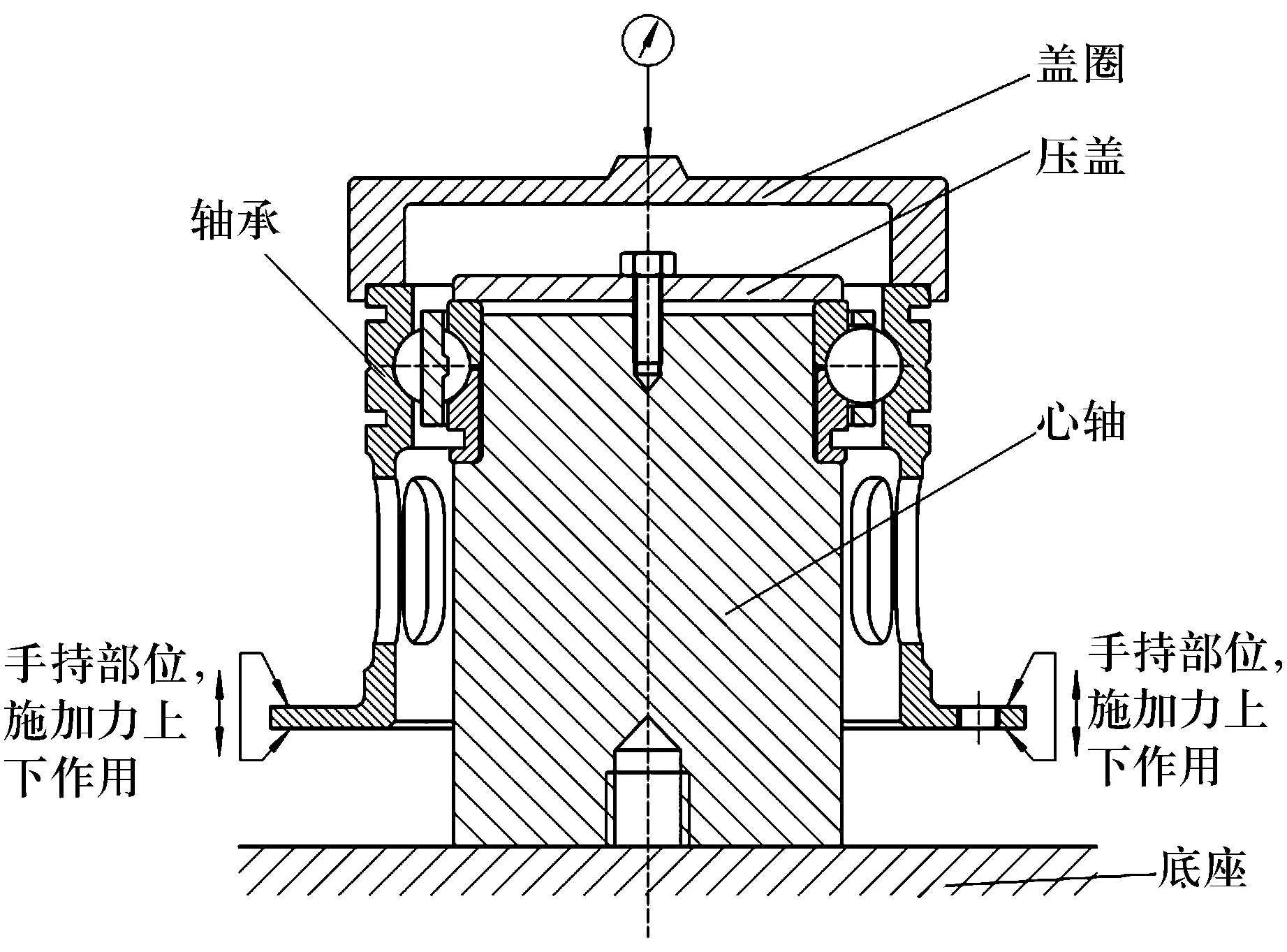

1 异型三点接触球轴承结构

随着集成化要求的提升,轴承结构也趋于复杂化,要求也越来越精细化,某异型三点接触球轴承[1-2]如图1所示,其可承受以轴向载荷为主的联合载荷,要求轴向游隙0.132~0.171 mm,测量载荷150 N。

图1 某异型三点接触球轴承结构示意图

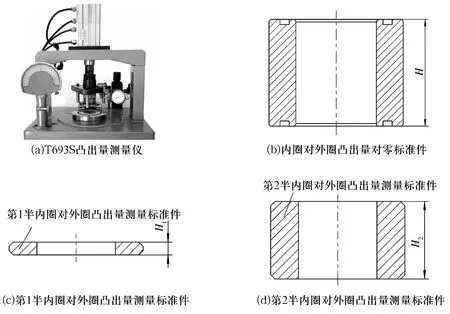

通常,通过手动方式在M533等仪器上检测该异型结构三点接触球轴承的轴向游隙。如图2所示,压盖压住轴承内圈端面并通过螺母将内圈紧固在心轴上,盖圈放置于外圈上,百分表位于盖圈中部,用双手分别握住外圈凸缘两端,同时上、下移动轴承外圈,外圈上下移动的距离即轴向游隙。这种检测方式无法要求特定的加载力,手的加载力因人而异(约0~150 N),会导致测量误差和重复误差均较大,影响检测可信度。因此,提出了一种轴向游隙检测方法,通过仪器加载排除人为的影响因素。

图2 M533仪器手持轴向游隙示意图

2 改进的轴向游隙检测方法

2.1 测量原理

轴向游隙的定义为轴承装配成品后,一个套圈固定,另一个套圈沿轴向从一个极限位置移动到另一个极限位置的距离[3],对于该异型三点接触球轴承,对半内圈轴向加载分别测量两半内圈对外圈的凸出量,减去外圈与内圈之间的高度差,即可得到该轴承的轴向游隙。

2.1 测量方法

两半内圈对外圈端面的凸出量如图3所示,为准确检测单套轴承在一定预载荷作用下的端面凸出量[4-5],采用T693S凸出量仪并制作了相应的对零标准件和测量标准件,如图4所示。

图3 两半内圈对外圈端面的凸出量示意图

图4 T693S凸出量测量仪及相应的标准件

(1)

(2)

综上分析,可得该异型三点角接触球轴承的轴向游隙Ga为

Ga=C-B-(δ1+δ2),

(3)

式中:C为轴承外圈的高度,mm;B为两半内圈的总高度,等于第1半内圈高度B1与第2半内圈高度B2之和,mm;H1,H2分别为第1半内圈侧,第2半内圈侧凸出量测量标准件的高度,mm。

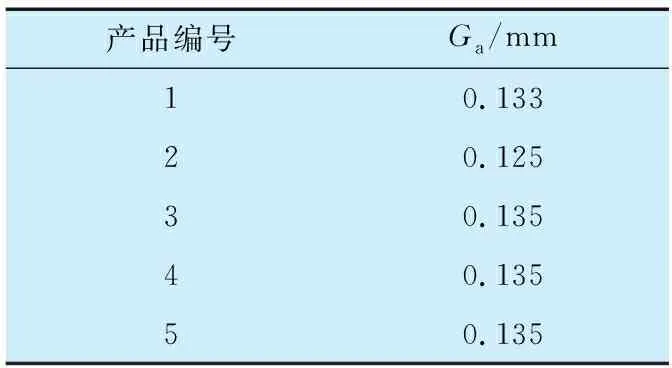

3 实际验证

根据上述轴向游隙测量原理,使用专用附件随机选择5套该异型三点接触球轴承进行轴向游隙检测,结果见表1,其中,对附件要求如下:

1)第1、第2半内圈对外圈凸出量测量标准件的两端面平行差和平面度不超过0.001 mm,其高度H1,H2的实测值在使用前需鉴定,并且H1,H2的实测值应分别约等于δ1,δ2,以方便测量和计算。本例中H1鉴定值为2.192 mm,H2鉴定值为36.843 mm。

2)内圈对外圈凸出量对零标准件的两端面平行差与平面度不超过0.001 mm,高度H应与产品总高接近,避免造成多余的仪器调整。

表1 轴向游隙的测量计算结果

为验证本文测量方式的可靠性,通过理论计算轴向游隙与M533仪器上手端测量轴向游隙进行比较。轴向游隙Ga的理论计算公式[6]为

(4)

式中:ri为内圈沟道半径;re为外圈沟道半径;R为钢球半径;Gr为径向游隙;e为内圈偏心量。使用高精度轮廓仪测量上述5套轴承的相关参数,与径向游隙计算得到轴向游隙,结果见表2。

表2 轴向游隙的理论计算结果

利用M533仪器,通过手端测量轴向游隙,为尽可能排除人为因素,测量时由2名熟练操作工分别进行,合手劲后得到的数据见表3。

表3 轴向游隙手端测量结果

不同测量方法所得轴向游隙相对轴向游隙设计值的偏离度如图5所示,其中轴向游隙设计值为不考虑制造偏差,根据该型轴承径向游隙与轴向游隙的正相关关系换算得到,偏离度=(检测值-设计值)/设计值。由图5可知:偏离度从低到高排序依次为理论计算、T693S加载测量、手持测量,对比分析表明T693S凸出量测量仪的测量数据可信,而且该检测方式排除了人为因素,更符合设计要求。

图5 测量所得轴向游隙对产品轴向游隙的偏离度

综上分析,对于某异型三点接触球轴承使用T693S凸出量测量仪在加载150 N工况下的轴向游隙测量方法,其轴向游隙计算公式可以总结为

或

4 结束语

本文所述检测方法主要用于有轴向载荷要求工况下异型球类轴承轴向游隙的检测,但最终推导的公式也可应用于其他球轴承轴向游隙的检测。